一种PMMA-聚酯材料的微流控芯片加工工艺研究

穆莉莉 季明坤

(安徽理工大学机械工程学院,淮南232001)

一种PMMA-聚酯材料的微流控芯片加工工艺研究

穆莉莉季明坤

(安徽理工大学机械工程学院,淮南232001)

摘要:本文论述了一种以聚酯材料为通道层、以PMMA(polymethyl methacrylate)为盖板和底板的微流控芯片的制作工艺,以30mm(直径)×2.2mm(厚)的液滴分离微流控芯片为例,详述PMMA-聚酯芯片的设计和制作流程。实验表明,采用该工艺加工微流控芯片,表面质量高,方法简单,加工效率高。

关键词:微流控芯片PMMA聚酯

引言

微流控技术是在纳米级的微通道内进行的以皮升为单位的样品的制备、反应、分离、检测等基本操作的流体传质或传热技术。即将常规的化学或生物实验室的各种功能集成在一个可控的微小平台上,并实现各项功能的灵活组合、规模集成。凭借高速、高效、简单、低成本等优点,微流控技术在环境监测[1-2]、生化分析[3-4]、微创外科技术[5]、免疫分析[6]等众多领域得到了广泛应用。

微流控芯片通道的表面质量是影响微流体流动的重要因素。影响芯片表面质量的因素包括两个方面:微流控芯片的材料和加工工艺。国内外研究了包括玻璃、硅、石英、聚二甲基硅氧烷(PDMS)以及聚甲基丙烯酸甲酯(PMMA)等材料的微流控芯片[7-11],其中,基于玻璃和石英的微流控芯片制作成本高、工序复杂、毒害大。硅材料作为微流控芯片的加工材料,其绝缘性和透光性差,因此聚合物材料PDMS和PMMA得到了人们的广泛关注。相对而言,PMMA材料具有独特的优点,如高透光性、高强度、高韧性以及很好的耐热性、耐腐蚀性、生物兼容性,都促使这种材料得到了广泛应用。Houaria Bourbaba等人[12]对PDMS和PMMA两种高分子材料进行比较,得出当芯片的刚度需求较大和有机溶剂为液相时,首先应选择的是PMMA材料。以PMMA为材料的芯片加工方法目前有热压法[13]、注塑成型法[14-15]、激光烧蚀法等等[16]。

在研究以PMMA为微流控芯片材料的过程中,不仅需要注重芯片的表面质量和加工精度,也要注重芯片加工的简易程度和经济成本。用PMMA材料结合聚酯材料制作微流控芯片的方法,是一种新型微流控芯片的加工方法,具有以下优点:表面质量好,加工方法简单,成本低,易于加工成型,且可以实现大规模的批量生产。本文详述了一种以聚酯层为通道层、以PMMA材料为盖板和底板的微流控芯片的制作方法,包括通道层和基层的雕刻、键合、封装三个步骤。

1 微流控芯片的设计

本文以应用于液滴分裂的微流控芯片为例,对PMMA-聚酯微流控芯片的加工方法进行介绍。本文设计的芯片结构包括T型通道和ψ型通道两部分。其中,T型通道用于液滴的产生,ψ型通道用于液滴的分裂。连续相和分散相通过T型通道产生连续的母液滴,在液滴随着连续相进入ψ型通道时分裂成为三个子液滴。

本文设计的微流控芯片的尺寸大小为30mm(直径)× 2.2mm(厚),芯片通道的截面尺寸为500μm×500μm× 20μm。

2 微流控芯片的加工

2.1 加工设备和材料

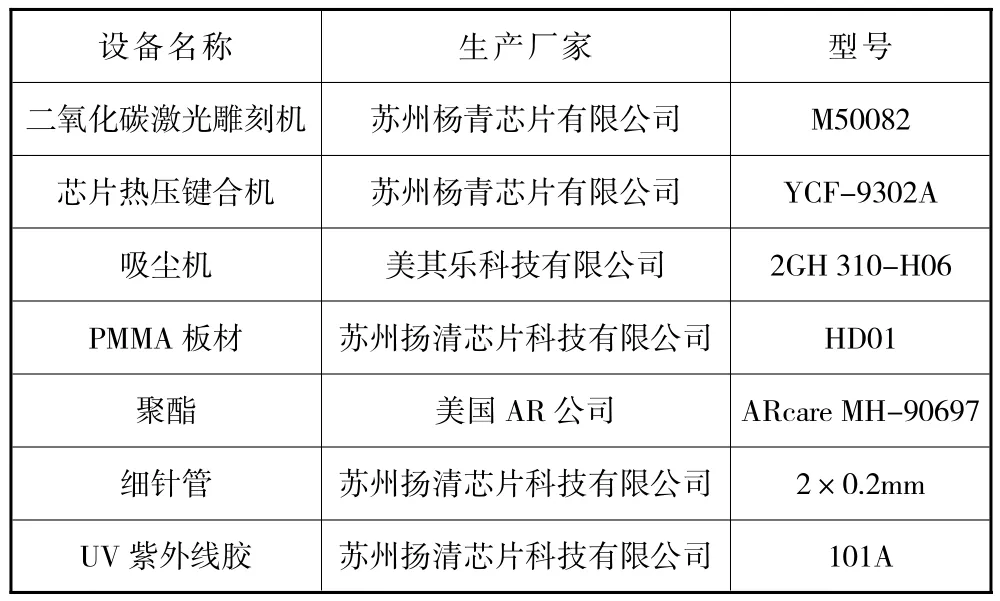

加工设备包括二氧化碳激光雕刻机、芯片热压键合机、吸尘机、PMMA板材等,如表1所示。

表1 微流控芯片的加工设备及材料

材料包括PMMA片材(厚度为1mm)、聚酯(厚度为10μm)、酒精溶液(质量分数为50%)、微细钢管、UV紫外线胶等。

2.2 微流控芯片的加工流程

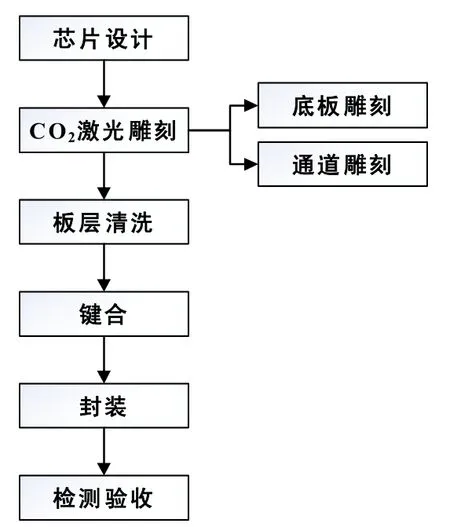

芯片设计流程图如图1所示。首先进行芯片结构设计,然后采用CO2激光雕刻机分别对基板层和通道层进行刻蚀,并对各层进行清洗,进行粘结键合,最后安装各通道入口和出口进行封装。

图2所示为微流控芯片结构图,包括基板层和聚酯层。基板层包括底板层和盖板层,材料为PMMA。通道层选用聚酯材料。连接装置包括细钢管、PMMA圆环与聚酯圆环。

图1 芯片制作流程图

图2 PMMA微流控芯片结构图

(1)芯片设计与激光雕刻。根据项目需求,设计微流控芯片结构。首先,在Proe软件中绘制芯片的三维效果图,并通过Proe到导出通道二维图,并在CAD中进行芯片的通道加工修改。

选取全透明PET聚酯(平均厚度为10μm)作为材料,剪取略大于芯片尺寸的聚酯两片,并撕去保护膜粘贴在一起。使用CO2激光雕刻机在聚酯上雕刻通道图形并裁切。CO2激光雕刻机的激光笔参数选择分别为速度为10mm/s,功率为28W,PPI为100,深度选择20μm,宽度选择500μm。将雕刻成功的PET聚酯通道部分与周围的材料移去,留待备用。

CO2激光雕刻机的激光笔参数选择分别为速度为4mm/s,功率为85W,PPI为100。切割相同大小尺寸的PMMA底板和盖板各一块,然后在盖板上雕刻出直径0.6mm的入口及出口孔,使后续实验中可将这两个孔作为流体的储液池,并在底板上雕刻出微通道。为减少粉尘对微通道的污染以及减少对环境和实验人员的影响,整个实验过程使用吸尘机吸走激光烧蚀所产生的有毒气体。

在激光刻蚀PMMA盖板与底板后,会产生一定的通道污染,将PMMA盖板和底板在超声波清洗机中清洗3~5min,并用吹风机在常温下将盖板和底板吹干。

(2)键合。将PMMA盖板、底板和聚酯按照次序放好。常温下采用芯片压力键合机粘压到一起,形成聚酯在中间层的三明治结构,如图2(a)所示。

(3)封装。如图2(b)所示,使用微细钢管和PMMA小圆环与PMMA盖板粘接来进行封装。使用激光雕刻机在2mm厚的PMMA板上裁刻出小圆环(内径为0.5mm,外径为6mm),并裁切出取与圆环相应大小的聚酯圆环。将外径为0.5mm的微细钢管套入内径为小圆环内。使用聚酯圆环将小圆环的另一面粘贴在出(入)口通道上,将液体UV紫外线胶涂抹与上述的接口部分,在阳光下照射两三分钟或在UV灯下照射一段时间后,紫外线胶固化,便可以制成如图2(c)所示的聚酯PMMA微流控芯片。

图3所示为PMMA微流控芯片键合后制作完成后的电镜照片。图中通道壁有少许弯曲,是由于通道的侧面在加工时,由于激光对通道壁的烧蚀,使通道壁产生了少量变形,T型通道处基本没有变形,因此对于实验基本没有影响。且从图中可以看出,微流控芯片粘贴均匀,表面无气泡,加工质量好,可以用于实验室进行微流体基础理论实验研究。

图3 PMMA微流控芯片的电镜照片

3 结论

本文提出的PMMA微流控芯片的制作方法简单、快速,具有表面质量高、处理周期短、成本低等优点,不需要光刻设备,不需要繁琐的加工步骤,聚酯材料化学稳定性高,是微流控芯片最为便捷的加工方法。它不仅适用于快速产品开发,也适合用于实验室做微流体基础理论研究。此外,本文所提出的制作微流控芯片的方法尚有不足之处,如不适于与聚酯材料发生相溶的试剂场合,不适于对流道表面质量要求特别高的场合。

参考文献

[1]Whitesides G M. The Origins and the Future of Micro-fluidics[J]. Nature,2006,(7101):368-373.

[2]庞中华,宋满仓,刘莹,等.微流控芯片技术的现状与发展[J].塑料,2010,(3):11-13.

[3]郭红斌.用于有机磷农药检测的微流控芯片[D].上海:复旦大学,2011.

[4]吴青青.集核酸抽提核酸扩增及在线检测为一体的微流控芯片的研制[D].杭州:浙江大学,2011.

[5]卢斯媛,蔡绍皙,戴小珍,等.浓度与压力梯度可调的三维细胞培养微流控芯片的研制[J].医用生物力学,2011,(4):335-340.

[6]徐富强,郭赤,陆庆生.微流控芯片技术在生命科学研究中的应用及发展[J].中国医学装备,2013,(2):45-47.

[7]张金玲.基于微流控芯片的免疫反应快速检测系统研究[D].上海:复旦大学,2012.

[8]Harris N R,Hill M,Beeby S,et al. A Silicon Micro-fluidic Ultrasonic Separator[J].Sensors and Actuators B:Chemical,2003,(1):425-434.

[9]Glawdel T,Ren C L.Electro-osmotic Flow Control for Living Cell Analysis in Micro-fluidic PDMS Chips[J]. Mechanics Research Communications,2009,(1):75-81.

[10]Toepke M W,Beebe D J. PDMS Absorption of Small Molecules and Consequences in Micro-fluidic Applications[J].Lab Chip,2006,(12):1484-1486.

[11]Hong T F,Ju W J,Wu M C,et al. Rapid Prototyping of PMMA Micro-fluidic Chips Utilizing A CO2Laser[J].Micro-fluidics and Nanofluidics,2010,(6):1125-1133.

[12]Lin C H,Chao C H,Lan C W. Low Azeotropic Solvent for Bonding of PMMA Micro-fluidic Devices[J]. Sensors and Actuators B:chemical,2007,(2):698-705.

[13]Houaria Bourbaba,Chellali Ben achaiba,Bouanini Mohamed. Mechanical Behavior of Polymeric Membrane:Comparison Between PDMS and PMMA for Micro-Fluidic Application[J]. Energy Procedia,2013,(36):231-237.

[14]Larisa Martynova,Laurie E. Locascio,Michael Gaitan,et al. Fabrication of Plastic Micro-fluid Channels By Imprinting Methods[J]. Analytical Chemistry,1997,(23):4783-4789.

[15]Randy M.,McComiick Robert J,Nelson M,et al. MicroChannel Electrophoretic Separations of DNA in Injection-molded Plastic Substrates[J]. Analytical Chemistry,1997,(14):2626-2630.

[16]V.Plotter,T.Haiiemann,R.Ruprecht,J.HauBelt.Injection Molding and Related Techniques for Fabrication of Microstructures[J]. Microsystem Technologies,1997,(3):129-138.

Study on Processing Technology of Micro Fluidic Chip for PMMA-Polyester Material

MU Lili,JI Mingkun

(School of mechanical engineering, Anhui University Of Science And Technology, Huainan 232001)

Abstract:This paper deals with a polyester material for channel layer, with PMMA(polymethyl methacrylate)for fabrication of microfluidic chip with the cover plate and the bottom plate, with 30 mm(diameter)x 2.2 mm(thick)of droplet separation microfluidic chip as an example, detailing the design and production process of PMMA polyester chip. The experimental results show that the micro fluidic chip has high surface quality, simple method and high processing efficiency.

Key words:microfluidic chip, PMMA, polyester