基于FLUENT软件的深孔加工负压抽屑装置分析研究

董 振 沈兴全 蒿风花 权保罗

(中北大学机械与动力工程学院,太原030051)

基于FLUENT软件的深孔加工负压抽屑装置分析研究

董振沈兴全蒿风花权保罗

(中北大学机械与动力工程学院,太原030051)

摘要:负压抽屑装置是保障深孔加工排屑顺畅的有力手段。本文提出建立充分考虑流量、流速、间隙宽度、喷射夹角等影响因素的负压抽屑数学模型,分析这些因素对抽屑效果的影响,并利用FLUENT软件对有无负压抽屑装置情况下分别进行仿真对比,量化研究其抽屑效果。结果表明:射流喷嘴的间隙和喷射角是影响负压抽屑效果的关键因素;无负压装置时,切屑在排屑通道中只受到推力,并且随位移逐渐减弱;当推力减小到小于阻力时,切屑容易在排屑口尾部滞留,发生堵屑现象;加载负压抽屑装置时,在排屑通道尾部形成压力差,产生3倍于排屑通道推力的吸力,使切屑在通道尾部受到一个强力的加速度,克服切屑阻力,排屑效果提高了200%。

关键词:深孔加工负压抽屑FLUENT软件仿真分析

引言

近年来,随着制造业的迅猛发展,深孔加工技术加工效率及精度的提高成为制约整个制造装配技术的发展瓶颈。排屑不畅是影响深孔加工技术发展的主要问题之一,特别是在高速加工小深孔时,极易发生堵屑现象,造成废品率较高[1-2]。如何保证深孔加工排屑顺畅,成为各大科研院所及院校关注的热点。

目前,解决排屑困难的常规途径有三种:拓展排屑空间,控制切屑形态和增强排屑动力。负压抽屑技术就是采用第三种排屑途径的一种方式。它增加其抽吸力,实现主动排屑[3]。

1 负压抽屑工作原理

图1 负压抽屑装置示意图

如图1所示,高压切削液经节流阀分为两支液流:前一支液流经排屑通道流向切削刃,推切屑进入出屑口;后一支液流穿过负压通道,形成环形射流,产生负压抽吸效应,从而增加钻杆内部前后压力差,即通过产生的负压来增强系统的排屑动力[4]。实践证明,它在排屑过程中起到了一定的作用。

2 负压抽屑装置数学模型

图2为负压抽屑汇流模型,沿程流动过程中存在流体汇流的情况:截面1-1为排屑通道,通道直径为D1,流经其流量为Q1,流速为v1;截面2-2为负压通道,射流间隙为δ,流经其流量为Q2,流速为v2;截面0—0为汇流后的总通道,通道直径为D2,流经其流量为Q0,流速为v0[5-7]。

图2 负压抽屑汇流模型

如图2所示,对于支流与总流,根据质量守恒定律,有

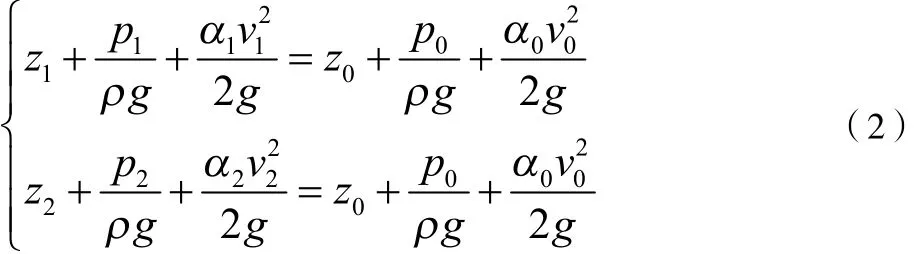

沿流动方向分别写出过流截面1-1与0-0、2-2与0-0之间总流的伯努利方程:

式中:z1为截面1-1处的切削液位能(cm);z2为截面2-2处切削液位能(cm);z0为截面0-0处切削液位能(cm);p1为截面1-1处的平均压力(kgf/cm2);p2为截面2-2处的平均压力(kgf/cm2);p0为截面0-0处的平均压力(kgf/cm2);α1为截面1-1处动能修正系数;α2为截面2-2处动能修正系数;α0为截面0-0处动能修正系数;ρ为切削液密度(kg/m3);g为重力加速度(N/kg)。将式(2)的两个方程分别乘以Q1与Q2后,再将两式相加,然后再利用式(1)合并,可得:

式(3),即为汇流伯努利方程[8]。且Q=v·A(4)

即Q0=v0·A0,Q1=v1·A1,Q2=v2·A2

式中,A0、A1、A2为各通道的横截面积。所以,负压抽屑各参数必须满足关系式(3)及式(4)。

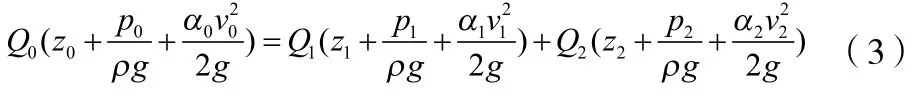

图2中,单位时间内从截面1-1(排屑通道)处与从截面2-2(负压通道)处流出的切削液相汇合,在轴向(x轴)方向动量守恒,得:

假设Q1/Q2=β,则式(5)可简化为

可知,ΔP吸即为负压值。将式(5)、式(6)、式(7)、式(8)代入式(9),并简化得:

式中,θ为射流喷嘴的喷射角。

以上所建数学模型的假设条件为:①排屑通道与负压通道中切削液的温度相同;②切削液无粘性作用;③切削液无杂质且不可压缩;④排屑通道与负压通道中的切削液均为二维无旋流动。

3 负压抽屑装置仿真分析

(1)建立模型。为了分析比较负压通道中流量变化对负压的影响,将图2所示的其他参数均设置成定值,所以令D1=17mm,δ=0.45mm,θ=30°,D2=D1+2δcosθ。

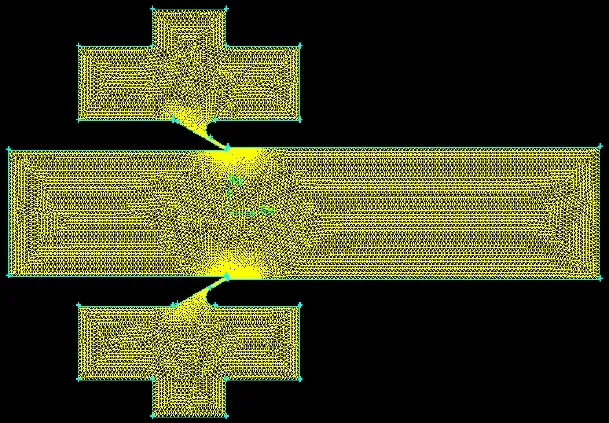

利用前处理器GAMBIT软件进行建模、划分网格并设置边界条件。设置入口边界条件为速度入口边界(VELOCITY_INLET),出口边界为自然流出(OUTFLOW),其他边界均为壁面边界(WALL),最后将文件保存成.msh格式。所建流场的二维仿真模型及其局部放大图如图3所示。

图3 流场二维仿真模型

(2)求解器的设置。将GAMBIT生成的.msh网格文件导入FLUENT中,首先检查网格质量,如果没问题,便可对模型进行仿真。

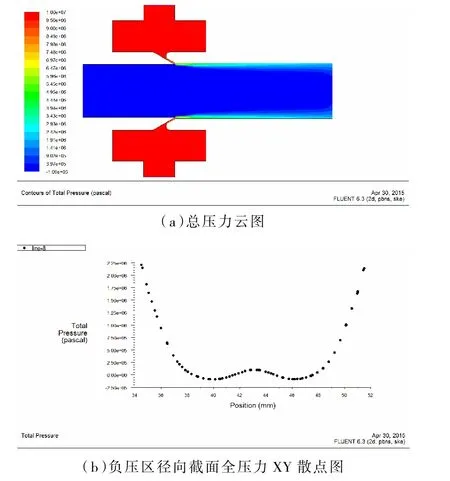

所设流体材料为硫化切削液(Sulfur-Liquid),其密度为2000kg/m3,粘度为1.72×10-5kg/m·s;在边界条件的设置中,令排屑通道流量为92L/min,分析负压通道中流量为46L/min,即排屑通道进油口速度为6.76m/s,射流口速度为31.9m/s;收敛准则选择差分方程表示的连续方程两边的计算差值小于0.0001为准。

(3)仿真结果。经仿真运算,总压力云图、速度云图及负压区径向截面全压力XY散点图分别如图4(a)、(b)所示。

图4 仿真结果图

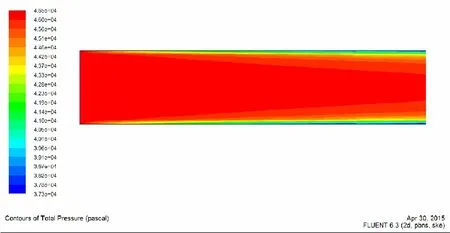

4 无负压抽屑装置的仿真分析

(1)建立模型。建立无负压抽屑装置的三维模型,即仅有排屑通道,D1=17mm。设流体材料为硫化切削液(Sulfur-Liquid),其密度为2000kg/m3,粘度为1.72× 10-5kg/m·s;在边界条件的设置中,令排屑通道流量为92L/min,收敛准则选择差分方程表示的连续方程两边的计算差值小于0.0001为准。

(2)仿真结果。经过仿真运算,总压力云图如图5所示。

图5 仿真结果图

5 结论

对比图4、图5可知,无负压抽屑装置中,切屑只受到来自通道入口的推力,压强为4.6×104Pa,而负压抽屑装置能产生一个负压。当负压通道中流量为46L/min时,所产生的负压值为1.5×105Pa,是推力的3倍。负压所形成的抽吸力直接作用于切屑上,加上来自通道入口的推力,使得切屑随切削液加速排出,更有利于排屑顺畅。

参考文献

[1]赵丽琴,王彪,杨琼瑶.深孔加工负压抽屑装置的优化设计与仿真[J].中北大学学报:自然科学版,2012,(3):266-270.

[2]庞俊忠,潘杰,常豆豆.深孔机床DF系统的数学建模与效率分析[J].制造技术与机床,2014,(10):89-93.

[3]王世清,朱林,刘站锋,彭海.深孔加工技术[M].西安:西北工业大学出版社,2003:1-239.

[4]王竣.现代深孔加工技术[M].哈尔滨:哈尔滨工业大学出版社,2005:1-433.

[5]李文亮.深孔加工DF系统排屑机理研究及建模与仿真[D].太原:中北大学,2009.

[6]王宝.DF深孔钻负压排屑系统的仿真分析及试验研究[D].西安:西安理工大学,2011.

[7]Barani A,Amini S,Paktinat H. Built-up Edge Investigation in Vibration Drilling of Al2024-T6[J].Ultrasonics,2014,(5):1300-1310.

[8]周乃君.工程流体力学基础[M].北京:机械工业出版社,2012:1-260.

The Deep Hole Processing Negative Pressure FLUENT Software Based on the Chip Sucking Device

DONG Zhen,SHEN Xingquan,HAO Fenghua,QUAN Baoluo

(School of mechanical engineering North Central University, Taiyuan 030051)

Abstract:Suction chip removal device is guarantee smooth chip powerful means of deep hole processing scheduling is proposed in this paper a fully consideration of the flow, velocity of flow, gap width, jet angle influence factors of negative pressure pump crumbs mathematical model and analysis of influence of these factors on the performance of chip, and the use of fluent software simulation of the case of suction chip removal device, quantitative research the chip removing effect. The results show that the gap between the jet nozzle, and the spray angle is litter effects of key factors affecting vacuum pumping; no negative pressure device, chip on chip channel only by the thrust and with displacement gradually weakened, when thrust decreases to less than resistance, chip easily in the lag of the tail of the chip removal mouth left, blocking chip; loading suction chip removal device, in the chip channel of tail formation pressure difference, produces three times suction on chip channel thrust, the chip at the back end of the channel by a strong acceleration overcome cut chip resistance, chip removal is increased by 200%.

Key words:deep processing, vacuumpumpingcrumbs, FLUENT software, simulation analysis

基金项目:国家国际科技合作专项项目(2013DFA70770)。