冶金工业废渣所配制LF炉精炼渣的脱硫试验研究

吕泽安,唐利民,方 庆,金 明,倪红卫

(1.武汉科技大学材料与冶金学院,湖北 武汉,430081;2.湖南华菱湘潭钢铁有限公司科技开发中心,湖南 湘潭,411101)

冶金工业废渣所配制LF炉精炼渣的脱硫试验研究

吕泽安1,唐利民2,方庆1,金明1,倪红卫1

(1.武汉科技大学材料与冶金学院,湖北 武汉,430081;2.湖南华菱湘潭钢铁有限公司科技开发中心,湖南 湘潭,411101)

摘要:以3种冶金工业废渣为主要原料配制LF炉精炼渣,并在某钢铁厂LF炉精炼生产中进行脱硫试验,分析新配制的LF炉精炼渣在冶炼过程中的脱硫效果及其影响因素。结果表明,与原用渣相比,新配制的精炼渣在出钢过程中的平均脱硫率明显提高,其中配加铝渣后的精炼渣脱硫效果最优,出钢过程的平均脱硫率可达57.6%,平均冶炼时间缩短20.7 min;铝渣中的铝能还原渣中的FeO,降低渣的氧化性;当精炼渣的碱度(R)为2.3、渣指数(MI)值在0.28~0.5范围内以及渣中w(FeO)<0.65%时,可使渣钢间硫的分配系数LS>100,从而取得良好的脱硫效果。

关键词:LF炉精炼;精炼渣;工业废渣;脱硫率;渣碱度;渣指数;硫分配系数

随着社会经济发展对钢质量要求的提高,对钢中硫含量的控制也日益严格[1-3]。LF炉精炼是生产低硫钢的有效手段,而精炼渣的选取更是实现低硫精炼的关键[4]。冶金工业废渣中含有大量的CaO、SiO2、Al2O3和MgO 等物质,这些组分与LF炉精炼渣的成分非常相近,如果对这些有效组分加以利用,不但能够提高冶金工业废渣的循环利用率,还可以节约资源、缩短冶炼时间。国内外都有利用冶金工业渣配制精炼渣的应用实践[5-7],其中,印度Tata钢厂仅在1999年的两个季度里就返回利用LF精炼废渣215万t,降低成本效果显著[7]。丁广友等[8]对LF炉热态精炼废渣的再利用进行了研究,发现热态精炼渣的循环利用不仅减少了造渣原料(如石灰、萤石)的消耗,同时提高了LF炉供电初期电弧的稳定性和热效率,减少了50%以上的废渣排放。为此,本研究以3种冶金工业废渣为原料配制新的LF炉精炼渣,并在某厂36Mn2V钢LF炉精炼生产中进行脱硫试验,分析新配制的LF炉精炼渣在冶炼过程中的脱硫效果及其影响因素,以期为冶金工业渣的循环利用和LF精炼脱硫提供参考。

1试验

1.1原料

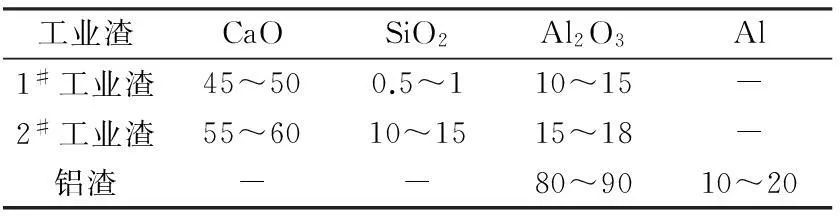

试验钢种为36Mn2V。试验用3种工业废渣取自某金属冶炼厂,其主要化学成分如表1所示。其中1#工业渣是金属冶炼厂生产过程中的副产品,主要成份为CaO、CaCO3和Al2O3, 同时还含有少量的Na2O、K2O等高碱度氧化物;2#工业渣是LF炉精炼后的废渣,由于其实际为预熔后的炉渣,因而能加快精炼渣的成渣速度,但2#工业渣中存在一定的硫含量,因此应选择其合适的配比;铝渣的主要成份为Al2O3和金属铝。

表1 3种工业渣的主要化学成分(wB/%)

1.2试验及检测方法

某厂36Mn2V钢的冶炼生产工艺流程为:40 t电炉偏心底出钢→LF炉精炼→喂丝→连铸,在出钢过程中加入精炼渣。本试验采用3组精炼渣进行工业试验,每组试验6炉次。其中,第一组试验精炼渣为该厂的原用渣,即40 t电炉偏心底出钢之后在LF炉工位加入石灰300~400 kg,加入萤石20 kg左右,LF炉送电后加入一定的炭粉和硅铁粉还原;第二组试验精炼渣是由80%的1#工业渣+20%的2#工业渣配制而成的精炼基渣;第三组试验精炼渣由90%的精炼基渣+10%的铝渣配制而成,在出钢过程中按5.5 kg/t的加入量分别向钢中加入第二组、第三组试验精炼渣。并对出钢过程中的渣钢取样,采用CS-901B高频红外碳硫分析仪测定渣钢中的硫含量,计算3组试验精炼渣的脱硫率;采用电感耦合等离子体质谱仪(ICP-MS)测定在精炼过程中加入第三组试验精炼渣后的钢渣成分,并计算渣碱度(R)、渣指数(MI)和渣钢间硫的分配系数(LS)。

2结果与分析

2.1LF炉精炼渣脱硫效果比较

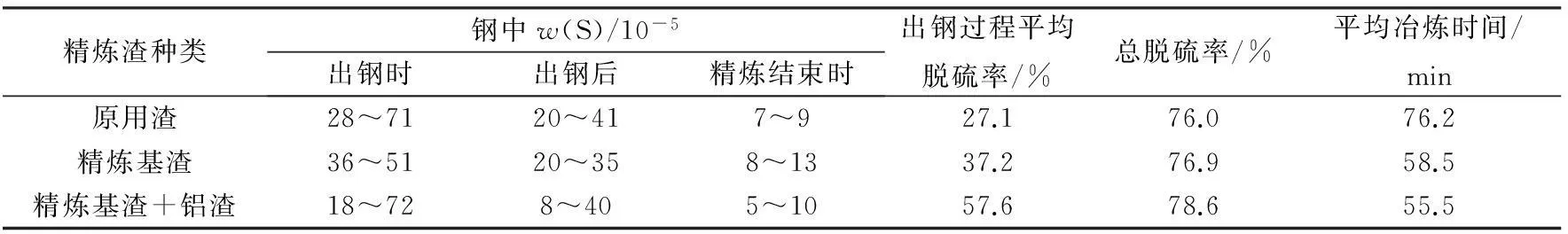

36Mn2V钢出钢过程平均脱硫率和总脱硫率如表2所示。从表2中可以看出,与加入原用渣相比,加入精炼基渣后出钢过程的平均脱硫率提高了37%,平均冶炼时间缩短了17.7 min;加入精炼基渣+铝渣后出钢过程平均脱硫率明显提高,达到57.6%,平均冶炼时间较加入原用渣时缩短20.7 min。由此表明,采用精炼基渣+铝渣作为LF炉精炼渣不仅提高了出钢过程的脱硫效率,而且可以缩短冶炼时间和降低电耗。

表2 36Mn2V钢出钢过程平均脱硫率和总脱硫率

2.2铝渣对出钢过程脱硫效果的影响

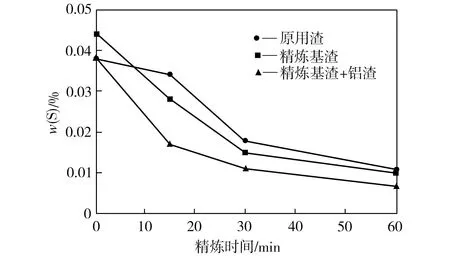

不同精炼渣对出钢过程钢中w[S]的影响如图1所示。从图1中可以看出,在LF炉整个精炼过程中,3组试验精炼渣的脱硫能力明显不同,其中精炼基渣+铝渣对钢的脱硫速度更快,脱硫率更高,原用渣的脱硫速度最慢。

图1 不同精炼渣对出钢过程钢中w(S)的影响

Fig.1 Effect of different refining slags onw(S) in steel during tapping

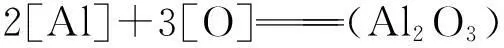

精炼基渣+铝渣之所以脱硫速度更快、脱硫率更高,主要有两方面的原因。一方面,铝渣中的铝在出钢过程中存在如下反应[9]:

(1)

ΔG0=-401 750+130.1TJ/mol

(2)

Al除了能固定CaO脱硫产物中的氧、促进脱硫反应的进行外,反应(2)为放热反应,反应过程中大量放热利于化渣;另一方面,铝渣中的铝能还原渣中的FeO,降低渣的氧化性,提高脱硫效率。

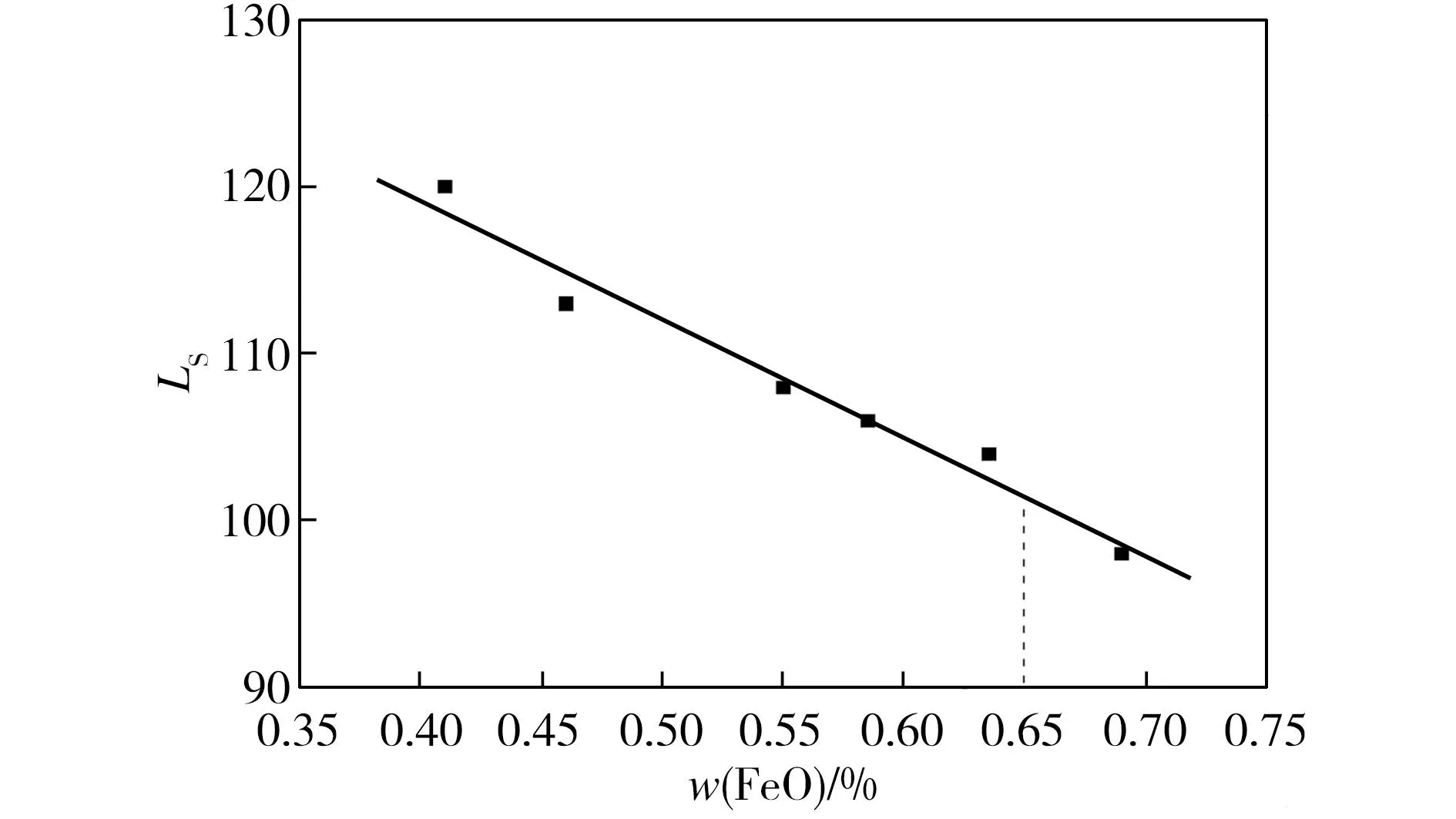

2.3精炼渣中w(FeO)对渣钢间硫分配的影响

精炼渣中w(FeO)对渣钢间硫分配系数(LS)的影响如图2所示。从图2中可以看出,随着渣中w(FeO)降低,LS明显增大,当渣中w(FeO)<0.65% 时,LS>100。这是因为,w(FeO)直接影响LF精炼渣的氧化性。从热力学原理讲,炉渣是否具有氧化性,关键在于是否存在炉渣向钢液传氧的现象,而FeO是一种非稳定氧化物,在炉渣中存在一定量时会导致炉渣氧位升高,使钢渣间氧位不平衡,从而导致钢中氧含量增加,不利于脱硫反应的进行。由此表明,精炼渣中w(FeO)是制约LF精炼渣脱硫效果的主要因素之一。

图2精炼渣中w(FeO)对渣钢间硫分配系数(LS)的影响

Fig.2 Effect ofw(FeO) in refining slag on the distribution ratio of the sulfur(LS) between slag and steel

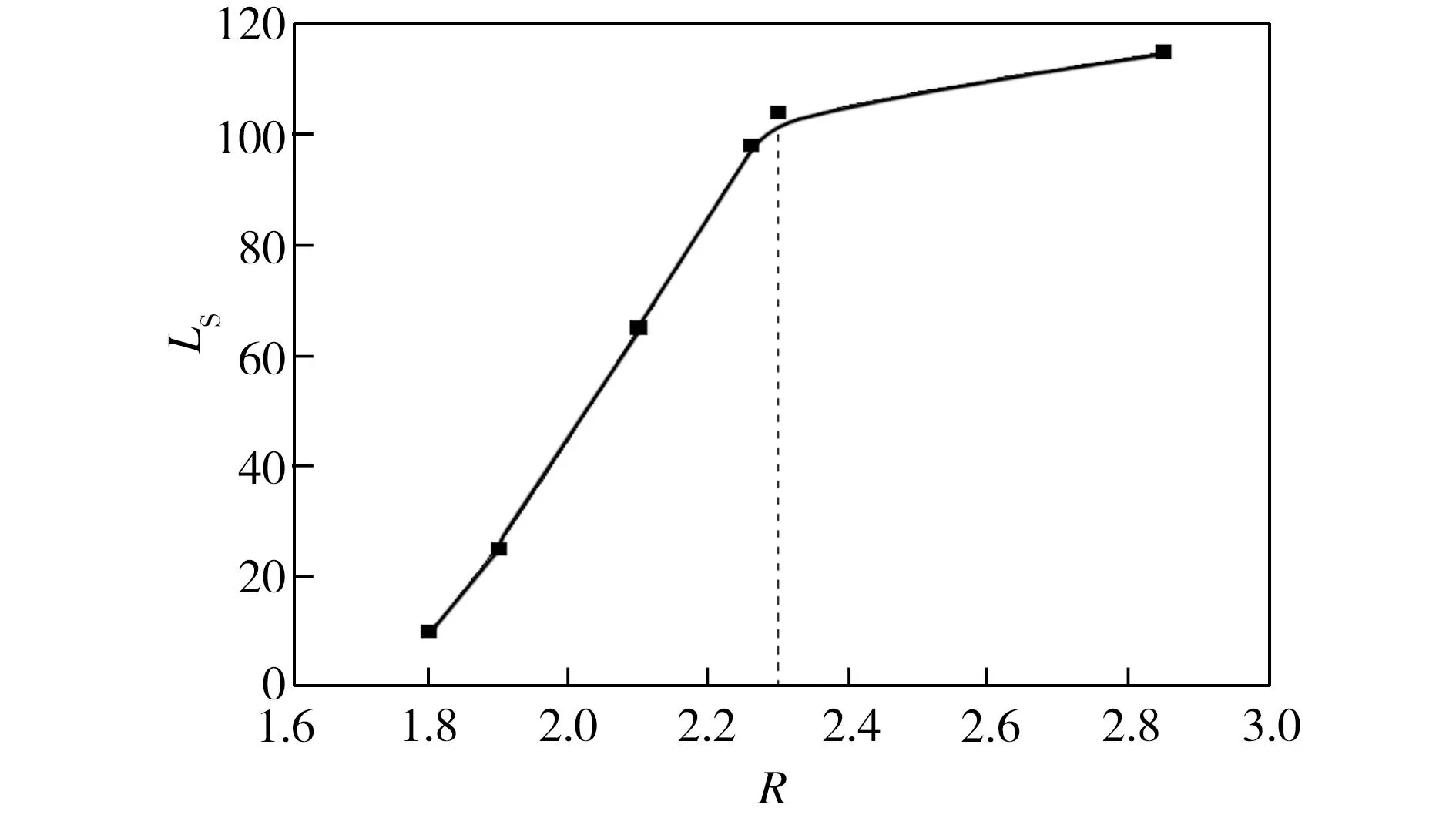

2.4精炼渣的碱度对渣钢间硫分配的影响

配加铝渣后精炼渣的碱度(R)对渣钢间硫分配系数(LS)的影响如图3所示。从图3中可以看出,渣钢间硫的分配系数(LS)随着渣碱度(R)的提高而增大;但当R>2.3时,LS的增幅趋于平缓,这是因为,当R>2.5时,精炼渣中会有高熔点2CaO·SiO2物质析出,精炼渣进入2CaO·SiO2-3CaO·SiO2固液两相区,使渣的黏度增大、流动性降低,使脱硫反应的动力学条件变差,不利于钢渣间脱硫反应的进行[10],因此合适的渣碱度(R)应控制在2.3左右。

图3 渣碱度(R)对渣钢间硫分配系数(LS)的影响

Fig.3 Effect of slag basicity(R) on the distribution ratio of the sulfur(LS)between slag and steel

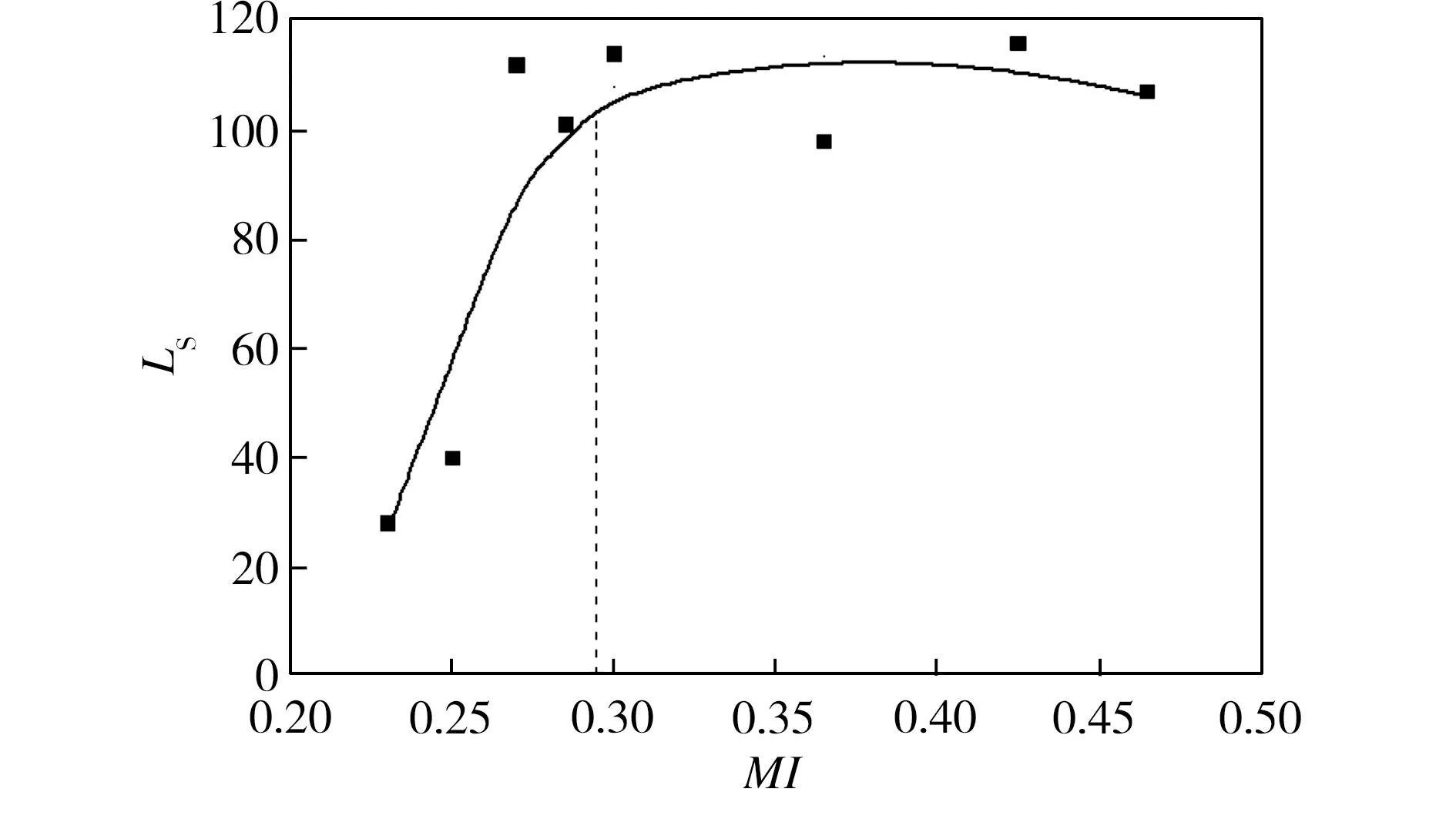

2.5精炼渣渣指数对渣钢间硫分配的影响

精炼渣渣指数(MI)对渣钢间硫分配系数(LS)的影响如图4所示。从图4中可以看出,当MI<0.28时,随MI增大,LS快速增加,当MI值在0.28~0.5范围内时,LS的值较大并趋于稳定。这是因为,MI值在0.28~0.5范围内时,预熔渣具有较低的熔点、流动性好,可以减小乳化渣滴的平均直径,增大渣钢的接触界面,有利于加速脱硫反应进行并吸附钢中杂质,从而获得较大的渣钢间硫的分配系数(LS)。由此表明,LF炉精炼脱硫适宜的渣指数(MI)值在0.28~0.5范围内,这稍大于有关文献研究的最佳值[11]。

图4 渣指数(MI)对渣钢间硫分配系数(LS)的影响

Fig.4 Effect of slag index(MI)on the distribution ratio of the sulfur(LS)between slag and steel

3结论

(1)使用1#和2#工业渣配制的精炼基渣,出钢过程平均脱硫率比原用渣提高37%,平均冶炼时间缩短17.7 min。使用1#和2#工业渣配加铝渣后,可进一步优化精炼渣的性能,出钢过程平均脱硫率可达57.6%,平均冶炼时间较加入原用渣时缩短20.7 min。

(2)铝渣中的铝能还原精炼渣中的FeO,降低渣的氧化性。

(3)当精炼渣的碱度(R)为2.3、渣指数(MI)值为0.28~0.5以及渣中w(FeO)<0.65%时,可使渣钢间硫的分配系数LS>100,从而取得良好的脱硫效果。

参考文献

[1]吕春风,尚德礼,康磊,等.RH用低碳深脱硫预熔渣[J].钢铁研究学报,2014,26(6):11-16.

[2]杨森祥.洁净钢生产中硫的控制[J].北京科技大学学报,2011,33(S1):151-156.

[3]孙振岩,王荣,李凯.不同稀土、硫含量重轨钢的组织与性能[J].东北大学学报:自然科学版,2002,23(4):363-366.

[4]战东平,姜周华,梁连科,等.150 t EAF-LF预熔精炼渣脱硫试验研究[J].炼钢,2003,19(2):48-50,58.

[5]王谦,何生平. 低碳含铝钢LF炉精炼工艺及精炼渣的优化[J]. 北京科技大学学报, 2007, 29(S1):14-17

[6]Cavallotti P L, Mapelli C, Memoli F, et al. Recycling of LF-white slag[J]. La Metallurgia Italiana, 2007(10):41-47.

[7]刘航航,刘朝阳,邵伟.LF精炼废渣资源循环利用综述[J].炼钢,2015,31(2):73-78.

[8]丁广友, 徐志荣, 史翠薇,等. LF热态钢渣循环再利用技术的开发与应用[J]. 炼钢, 2006, 22(4):12-15.

[9]张茂林,徐安军,田乃媛.用铝渣和石灰对铁水预脱硫的热力学[J].北京科技大学学报,2007,29(S1):36-39.

[10]李杰,荣光平,王晓兰.CaO-Al2O3-SiO2基精炼渣LF脱硫的试验研究[J].炼钢,2013,29(1):48-51.

[11]徐国华.高效预熔精炼渣的冶金效果试验[J].炼钢,2002,18(1):55-56,60.

[责任编辑张惠芳]

Experimental research on desulfurization of the LF refining slagprepared by industrial wastes

LvZean1,TangLimin2,FangQing1,JinMing1,NiHongwei1

(1. College of Materials Science and Metallurgical Engineering, Wuhan University ofScience and Technology, Wuhan 430081, China;2.Research and Development Center,Xiangtan Iron and Steel Co., Ltd., Hunan Valin Group, Xiangtan 411101, China)

Abstract:LF refining slags were prepared by using three metallurgical wastes as the main raw materials. The desulfurization experiment during the LF refining process in a steel plant was conducted. Desulfurization efficiency of the newly prepared LF refining slag during the smelting process and its influence factors were investigated. The results show that the average desulfurization rate of the newly prepared refining slag during tapping is obviously improved when compared with the original one. Among them, the refining slag with proportioning of aluminum slag exhibits the optimal desulfurization efficiency, i.e., its average desulfurization rate during tapping can reach 57.6% and the average refining time is shortened by 20.7 min. Al element in the aluminum slag can deoxidize FeO in the refining slag and reduce its oxidizability consequently. When the basicity (R) of the refining slag is 2.3, the slag index (MI) is in the range of 0.28~0.5 and the FeO content is less than 0.65%, the distribution ratio of sulfur (LS) between slag and steel can be greater than 100 and good desulfurization effect can be obtained.

Key words:LF refining;refining slag; industrial waste;desulfurization rate; slag basicity; slag index; distribution ratio of sulfur

收稿日期:2015-12-29

基金项目:教育部新世纪人才计划项目(NECT-07-0650).

作者简介:吕泽安(1986-),男,武汉科技大学博士生.E-mail:lvzean@163.com通讯作者:倪红卫(1967-),男,武汉科技大学教授,博士生导师.E-mail:nihongwei320@sohu.com

中图分类号:TF769.2

文献标志码:A

文章编号:1674-3644(2016)03-0166-04