基于广域氧传感器的λ分析仪设计

张 帆, 谢建军, 刘 萍, 简家文

(宁波大学 信息科学与工程学院,浙江 宁波 315211)

基于广域氧传感器的λ分析仪设计

张帆, 谢建军, 刘萍, 简家文

(宁波大学 信息科学与工程学院,浙江 宁波 315211)

摘要:以广域氧(UEGO)传感器为敏感元件, STM32f407为核心处理器,开展了一种λ分析仪的设计。详细介绍了UEGO传感器测量原理,推导了UEGO传感器的极限电流对空燃比的理论公式。设计了传感器信号检测与处理、工作温度控制、LCD显示等硬件电路,完成了λ分析仪的硬件设计。结合推导公式和硬件电路编写相应的软件驱动程序,传感器工作温度控制过程中引入PID控制算法,使得温度控制性能得到了优化,空燃比值更加精确。

关键词:广域氧传感器; 空燃比; PID控制; STM32

0引言

随着国内新汽车尾气排放标准(国四)的实施和稀薄燃烧技术的广泛应用,控制精度高、测量范围宽的广域氧(UECO)传感器已经在汽车发动机燃烧控制系统中得到广泛应用[1]。然而,该类型传感器需协同专属驱动器才可以正常工作,并且不同传感器生产厂家由于技术参数的差异,还会造成协同专属驱动器的差异。这几年,国内汽车尾气排放标准的提高,启动了国内厂家对UEGO传感器的研制开发。但目前国内鲜有此类协同专属驱动器的设计研究,阻碍了国内UEGO传感器的发展。另外,UEGO传感器具有宽范围测氧的能力,也可用于开发宽范围测氧仪表和λ分析仪[2]。

本文开展了基于UEGO传感器的λ分析仪设计,并通过实验证明:在0.7~2.4范围内理论与测量λ基本吻合。

1传感器工作原理

UEGO传感器同时利用电化学氧浓差电池原理和氧泵电池原理,将理论空燃比控制与稀薄燃空燃比控制融为一体,实现了对整个浓燃烧和稀薄燃烧范围的空燃比检测和控制。UEGO传感器提供宽范围的空燃比信号,并发送到汽车电子控制单元(ECU),从而对喷油时间进行精确控制,使燃烧混合气体始终保持在空燃比设定值附近[3,4]。结构如图1所示。

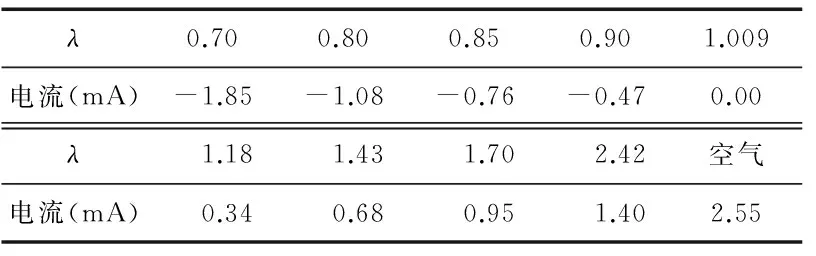

该氧传感器从结构上分为扩散栅、氧泵电池、扩散室、参考室、浓差电池和加热丝等部件,并有5根引线从传感器内部引出。工作时,传感器放置在发动机尾气环境中,但参考室却与空气相通。外部尾气通过氧泵电池中预留的扩散孔进入传感器扩散室。根据Nernst原理,当扩散室内尾气s的氧浓度与参考室的空气氧浓度不同时,浓差电池两侧会产生一定的电势差,即氧浓差电动势。若设计一个测量电路,通过引线2,3测量得该氧浓差电动势,并将此值与参考值(λ=1,450 mV)作比较,输出一个可调的驱动电压(即氧泵电压),通过引线1,2施加在氧泵电池上,驱动氧泵电池两侧氧气和氧离子的移动(即通过氧泵电池和扩散栅泵入或者泵出扩散室)改变扩散室中尾气的氧浓度,维持浓差电动势恒定在450 mV值附近。通过传感器相关原理可知,该氧泵电流的大小与尾气的氧浓度有关,而尾气的氧浓度却与表征发动机燃烧状态参数λ值(实际空燃比与理论空燃比的比值)有必然的关联,因此,通过测量氧泵电流的大小可以获得发动机燃烧状态参数λ值[3,5,6]。本文所采用的BOSCH公司生产的LSU 4.2型UEGO传感器,其氧泵电流与发动机燃烧状态参数λ值对比关系[7]如表1所示。

图1 LUS 4.2型UEGO传感器结构图Fig 1 Structure diagram of LUS 4.2 type UEGO sensor

表1 氧泵电流与发动机燃烧状态参数λ值的对比关系

另外,由于该传感器由钇稳定氧化锆材质构造,该材质只有在高温下呈现出氧离子导电,为此,传感器里内嵌了一个加热丝,外置电源通过引线4,5驱动加热丝,为传感器提供一个高温的工作环境。

2λ分析仪硬件设计

λ分析仪是一种可对尾气氧含量采用燃烧状态参数λ值表征的仪器,应包含对UEGO传感器氧浓差电动势的采集与处理、氧泵电池回路电流的输出与控制[8,9],以及对氧传感器工作温度的调控等电路。因此,设计了一种基于STM32 处理器,含有MOSFET驱动/加热丝功率控制、氧浓差电动势采集电路、氧泵电流电压控制电路、电源、显示等模块的λ分析仪硬件电路,其结构框图如图2所示。

图2 λ分析仪结构框图Fig 2 Structure block diagram of λ analyzer

2.1电源电路

为确保λ分析仪各个模块正常工作,硬件电路设计了相应的电源模块,主要包括±15,+12,±5,3.3,1.25 V以及交流信号等电源。

2.2加热丝功率控制

由于钇稳定氧化锆材质,在高温环境下才会呈现出氧离子导电状态,且该传感器工作温度在750 ℃附近时性能最佳。当氧传感器加热丝以恒定功率工作时,受到加热丝功率的限制和发动机燃烧状态及外界环境的影响,难以确保传感器工作温度稳定在750 ℃附近。而当传感器的工作温度远离750 ℃时,氧泵电流与参数λ值就不符合表1所示的关系。因此,当传感器工作温度变化时,需要一个加热丝功率控制电路,实施温度动态补偿,达到稳定工作温度的目的。

由于浓差电池两侧存在直流电动势(即氧浓差电动势),所以,该设计采用交流测内阻的方法。在传感器引脚2,3上串联一个标准电阻器后接至交流信号源(Vp-p=20 mV,f=1.5 kHz),通过对浓差电池上交流信号进行测量换算,便可得到此时浓差电池的内阻值。

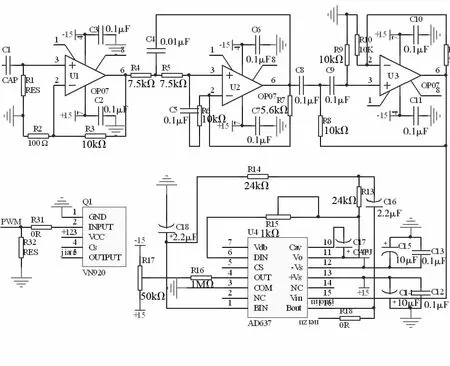

处理器以实际测量的内阻值为控制量,输出占空比可调的脉宽调制(pulse width modulation,PWM)波,驱动MOSFET,调控加热丝的工作功率,确保传感器工作温度稳定于750 ℃附近。传感器加热功率控制主要包括放大电路、低通滤波器、高通滤波器、真有效值转换、MOSFET驱动电路等。电路如图3所示。

图3 传感器加热功率控制电路Fig 3 Control circuit of sensor heating power

2.3氧传感器的外围控制和信号输出电路

当传感器工作温度稳定后,处理器需要对氧浓差电动势进行测量处理,并实现氧泵电压调控与输出。因此,需要设计相应的驱动电路来实现处理器与传感器之间的连接。

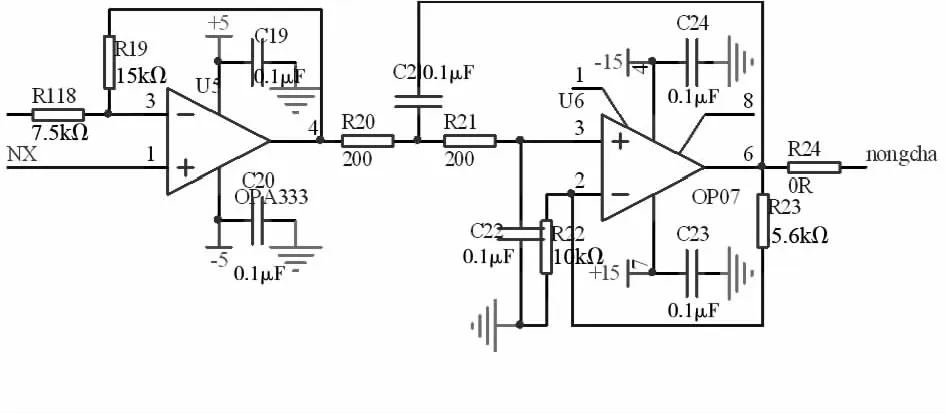

2.3.1氧浓差电动势采集电路

在传感器工作温度调控过程中,由于在引脚2,3施加了交流信号,使得处理器测得的氧浓差电动势存在一定的扰动。所以,在测量氧浓差电动势之前需要对交流信号进行隔离处理。氧浓差电动势采集电路主要包括信号放大电路、隔离电路、滤波电路等,电路图如图4所示。

图4 氧浓差电动势采集电路Fig 4 Acquisition circuit of Nernst voltage

2.3.2氧泵电流电压控制电路

处理器获得氧浓差电动势,并将此值与参考值(λ=1,且参考电势为450 mV)作比较,输出一个施加在氧泵电池上的可调驱动电压(即氧泵电压),产生相应的回路电流(即氧泵电流)。由表1知,λ值与氧泵电池上的回路电流有关,因此,λ分析仪需要一个电压/电流转换电路。该转换电路(即氧泵电流电压控制电路)如图5所示,氧泵电压U与回路电流I间的关系为

I=(U-1.25)/200.

(1)

图5 氧泵电流电压控制电路Fig 5 Control circuit of oxygen pumping current and voltage

3λ分析仪软件设计

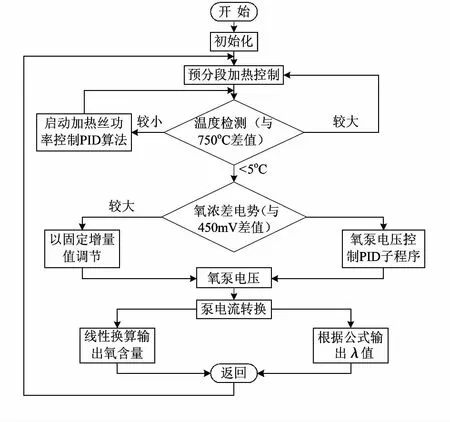

结合分析仪控制模式与硬件设计,软件设计主要包含数模/模数转换、温度调节、氧浓差电动势测量、氧泵电流电压控制、LCD显示[10,11]、PID控制、溢出报警等功能。图6为λ分析仪的主程序设计流程图。

系统上电后,首先处理器进行初始化设置,并在LCD上显示初始化结果。初始化结束,程序进入工作温度调节模块。当氧传感器工作温度与设定值误差较大时,采用分段全功率加热;当温度误差较小时,启动温度PID子程序,调节PWM波占空比,改变加热丝工作功率,确保传感器工作温度稳定在设定值附近。当工作温度处于设定值附近时,启动氧浓差电动势测量与氧泵电流电压控制子程序。处理器对氧浓差电动势进行采集,得到氧泵电压输出的控制量,输出相应的氧泵电压,从而使得氧浓差电动势维持在450mV附近。当控制量值较大时,处理器采用增量值进行控制;当控制量值较小时,处理器启动氧泵电流电压控制PID子程序。

图6 λ分析仪主程序设计流程图Fig 6 Design flow chart of main program of λ analyzer

由于λ分析仪最终提供给外界的数据为发动机燃烧状态参数λ值,而处理器通过式(1)只能得到传感器的氧泵电流I,所以,软件算法需确立λ值与氧泵电流间的关系式。通过对表格1中的数据进行分析,并结合Matlab软件拟合工具对其进行拟合,得到的λ值与氧泵电流I间的关系如式(2)(式中正负以氧传感器引线2为参考地线)。当处理器得到氧泵电流I后,结合式(2)换算便可得到对应的λ值,并显示在LCD上

(2)

4实验验证

为了验证设计的λ分析仪的工作性能,设计了配气和测试系统。配气系统主要有数字气体质量流量计和NI控制程序完成。测试系统主要包含测试腔和λ分析仪。其中,测试腔由密封金属外壳和加热棒组成。测试系统通过热电偶和温度控制器对流经测试腔内的混合气体进行预加热处理,模拟实现汽车尾气环境。

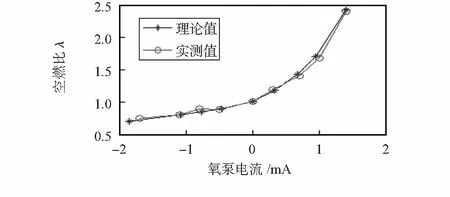

通过配气系统配置λ值为0.7~2.4的测试气,并使测试气流经测试腔。在固定的H/C比、O/C比条件下[12],通过对λ分析仪测量值和λ理论值(配气系统提供)对比,最终绘制出图7所示的理论λ与实测λ的曲线图。通过对比理论λ与实测λ曲线,可以看出0.7~2.4范围内实测λ与理论λ基本吻合。

图7 空燃比与氧泵电流拟合曲线Fig 7 Fitting curve of air-fuel ratio and oxygen pumping current

5结论

本文根据UEGO传感器的工作机理,推导了传感器氧泵电流与废气中氧浓度的理论公式。基于该公式,以单片机STM32为控制器,结合氧传感器输入输出特性,完成了λ分析仪的软硬件设计。同时,在设计中,针对工作温度对氧传感器性能的影响,设置了PID控制算法,分别对加热器工作功率和氧泵电流电压大小进行控制,保证λ分析仪测量精度。对设计的λ分析仪进行了实验验证,通过对比理论与实测λ曲线,可以看出0.7~2.4范围内实测λ与理论λ基本吻合。

参考文献:

[1]张虹.汽车尾气检测技术研究[D].青岛:山东科技大学, 2006.

[2]赵艳琴,王岭,朱靖,等.汽车用氧传感器和研究与进展[J].传感器世界,2006(5):6-10.

[3]张媛媛.两种用于汽车发动机的传感器特性研究[D].合肥:合肥工业大学,2010.

[4]BotsarisPN,PolyhroniadisA.Microprocessorcontrolledexhaustgaslambdasensor[J].MicroprocessorsandMicrosystems,2000,24(3):121-127.

[5]赵秦英,李兴虎,刘国邦.汽车发动机空燃比的计算与测量[J].西部交通科技,2009 (8):125-129.

[6]刘军,苏清祖.根据排放成分确定空燃比的研究[J].内燃机学报,2000,18(3):308-314.

[7]陈佳臻.宽带废气氧传感器控制器研制[D].合肥:合肥工业大学,2010.

[8]刘益芳,孙道恒,张为公.LPG发动机λ闭环控制系统[J].厦门大学学报:自然科学版,2004(1):60-62.

[9]田丰.便携式发动机空燃比测量仪的研制[D].合肥:合肥工业大学,2007.

[10] 郭智源,韩建,张西鹏,等.基于STM32的PID和PWM温度控制系统研究[J].科学技术与工程,2011,11(16):3805-3807.

[11] 孟武强,甘海云,唐岚.基于UEGO传感器的空燃比自学习控制策略研究[J].车用发动机,2010 (6):33-36.

[12] 李兴虎,刘国邦.空燃比的计算及测量误差分析[J].燃烧科学与技术,2004,10(1):32-36.

Design ofλanalyzer based on universal exhaust gas oxygen sensor

ZHANG Fan, XIE Jian-jun, LIU Ping, JIAN Jia-wen

(Faculty of Electrical Engineering and Computer Science,Ningbo University,Ningbo 315211,China)

Abstract:A design work for λ analyzer is carried out,which uses STM32f407 as core processor and universal exhaust gas oxygen (UEGO) sensor as sensitive component,measuring theory of UEGO sensor is described, and theoretical formular of limiting current and air-fuel ratio is deduced.Hardware circuits such as signal detecting and processing circuit working temperature control of sensor,and LCD are designed,hardware circuit of λ analyzer is designed.Combined deduced formula with hardware circuit,software driving program is compiled.In order to optimize the performance of the temperature control, and air to fuel ratio more accurate, PID control algorithm is introduced into the process of sensor operating temperature control.

Key words:universal exhaust gas oxygen (UEGO)sensor; air-fuel ratio; PID control; STM32

DOI:10.13873/J.1000—9787(2016)02—0061—04

收稿日期:2015—12—25

中图分类号:TP 212.2

文献标识码:A

文章编号:1000—9787(2016)02—0061—04

作者简介:

张帆(1989-),男,河南南阳人,硕士研究生,主要研究方向为检测仪表与传感器。

简家文,通讯作者,E—mail:jianjiawen@nbu.edu.cn。