空气导管电子束焊搭接接头结构改进研究

邹 武(海军装备部,西安 710021)

空气导管电子束焊搭接接头结构改进研究

邹 武

(海军装备部,西安 710021)

摘 要:某型航空发动机空气导管组件采用电子束焊接工艺,内、外筒体凸台焊缝采取搭接接头结构进行连接,由于焊缝结构影响,焊后无法对焊缝未熔合缝隙进行车加工,零件在长期使用过程中,发现内外筒体凸台焊缝存在开裂现象。本文通过工艺试验对接头结构进行优化改进,提高了焊缝接头强度,同时,增加的防焊接飞溅槽能够焊将接飞溅封闭在工艺槽内,避免对内、外筒体零件的击伤。

关键词:空气导管;电子束焊接;搭接接头

0 前言

真空电子束焊接工艺具有穿透能力强、热影响区小、深宽比大等优点,广泛应用于航空发动机零部件的制造中。某机空气导管组件,由内外筒体零件经电子束焊接而成,材料为TC11。该组件共有8条电子束焊接焊缝,包括环焊缝、搭接焊缝以及端面焊缝,其中,内、外筒体凸台焊缝采用搭接接头结构,零件使用一定时间后,外场发现凸台焊缝处出现开裂。经过分析,凸台焊缝开裂主要由于焊缝接头强度相对较低,一旦端面焊缝出现疲劳裂纹,凸台焊缝极易出现开裂现象,影响零件的使用寿命。因此,有必要针对空气导管零件凸台焊缝接头结构进行优化,提高焊缝接头强度,延长零件使用寿命。

1 原焊缝接头结构

零件凸台焊缝接头结构如图1所示,内、外筒体共有5个圆周凸台焊缝,每个圆周均布6个凸台,合计共有30个凸台焊缝,通过真空电子束焊接将内、外筒体进行连接。

图1 凸台焊缝接头结构示意图

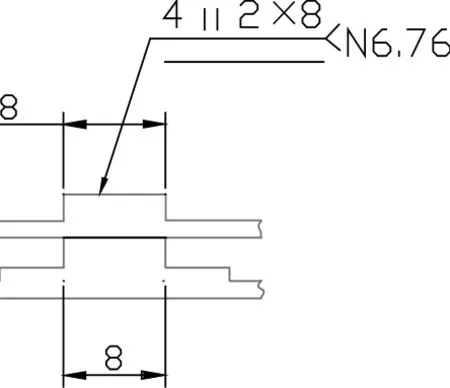

设计图纸要求凸台搭接接头焊缝熔深为4mm,焊缝长度为1mm,焊缝宽度为2mm,电子束焊接采用非穿透焊接工艺,为防止将内筒体零件击伤,焊缝长度、宽度方向不能完全将凸台覆盖,同时,由于零件结构因素影响,焊后无法进行车加工,造成在焊缝长度、宽度方向存在着未熔合缝隙,降低了焊缝的接头强度。

2 改进方案

根据焊缝强度分析,内、外筒体凸台焊缝脱开将使端焊缝应力水平增加最大可达32%。为了增加内、外筒体凸台焊缝的接头强度,经初步分析,拟定以下三种改进方案,见图2、图3、图4。

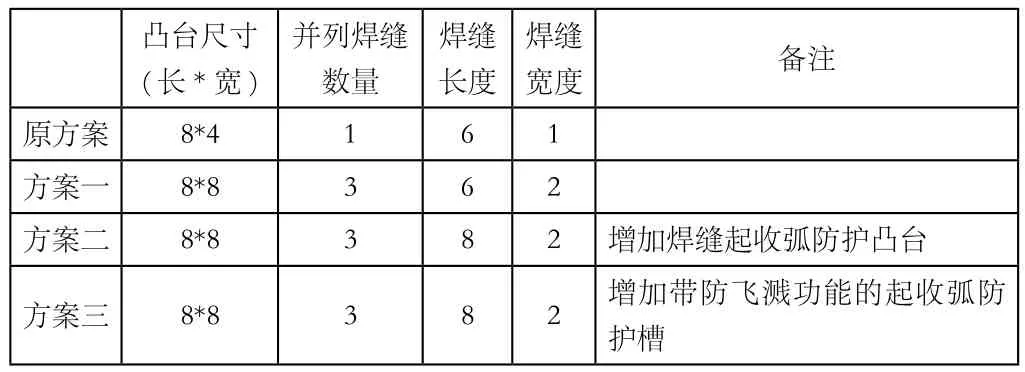

与原凸台焊接接头结构相比,三种新方案的结构特点如表1所示。

表1 原结构与三种改进方案对比表(单位:mm)

图2 凸台结构改进方案1示意图

图3 凸台结构改进方案2示意图

图4 凸台结构改进方案3示意图

3 试验验证

3.1 焊缝方向选择试验

凸台焊缝采取周向或轴向进行焊接,可通过在8×8mm的凸台上进行轴向和周向两种方向的焊接试验进行确定。

试验结构如图5所示。试验结果显示,如采用轴向焊接,为保证焊接长度≥6mm,起收弧段的长度必须在20mm以上,否则将形成较深凹坑,如图5a所示;而周向焊接由于空气导管外筒体有整周加强筋,可以满足起收弧长度要求,如图5b所示。

根据试验结果,凸台的焊接方向选用周向焊接。

图5 焊接方向试验示意图

3.2 焊缝强度对比试验

由于凸台的焊接属于搭接结构,焊缝的强度主要取决于焊缝结合面的熔合面积,因此凸台的焊接试验主要围绕增加焊缝结合面熔合面积来进行。

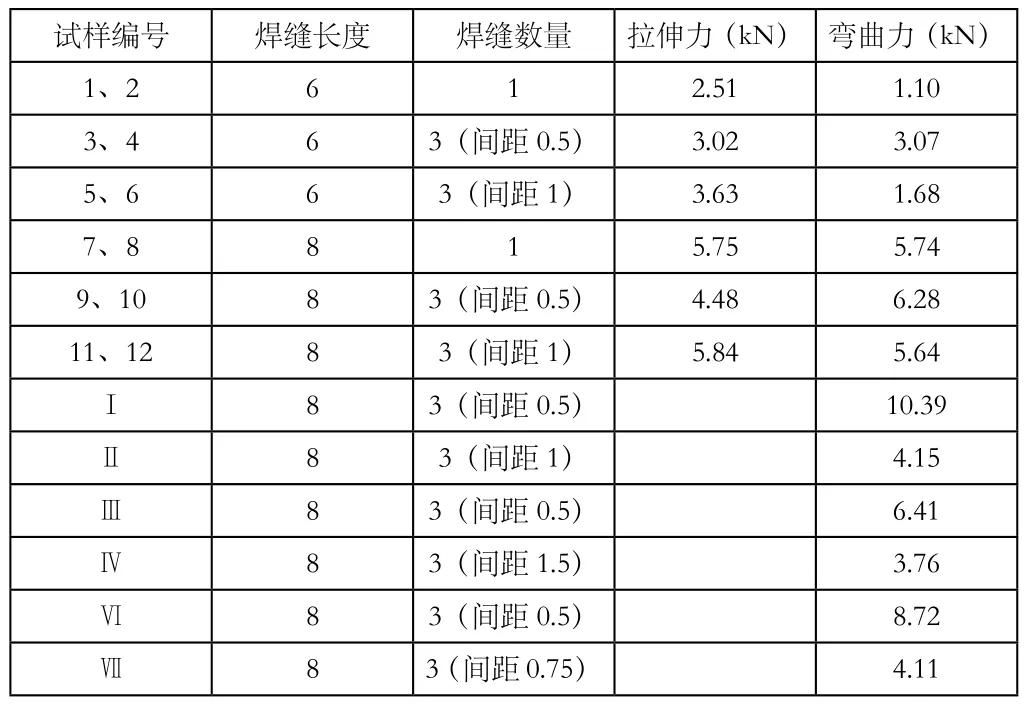

在8×8mm的凸台上增加焊接面积,可以采取增加焊缝长度和宽度(焊缝数量)的方法来实现。分别采用6mm、8mm、8mm完全焊满以及1道焊缝,3道不同间距的并列焊缝进行组合焊接,形成了12种性能试样,对这些试样进行拉伸和弯曲试验,试验结果如表2所示。

结果表明, 8mm完全焊满的试样弯曲力最大,而3道间距为0.5mm的并列焊缝,不仅拉伸和弯曲力值大,且数据稳定。

表2 凸台试样焊接方法

采用同样的方法进行模拟试环的焊接,6种方法与试环上的6处凸台对应,试验结果见表3。

焊后的试环如图6所示。

表3 试环焊接试验

图6 凸台试环焊缝示意图

3.3 飞溅粘连情况对比试验

根据焊缝脱开力试验对比,凸台周向完全焊满长度8mm比原结构焊接6mm强度明显增大,但焊满8mm在内筒体凸台两侧存在焊接飞溅物和击伤。为防止内外筒体之间飞溅物脱落对空气导管使用造成影响,经讨论在凸台两侧增加防飞溅工艺槽,具体结构见方案三,详见图7。

图7 凸台新结构示意图

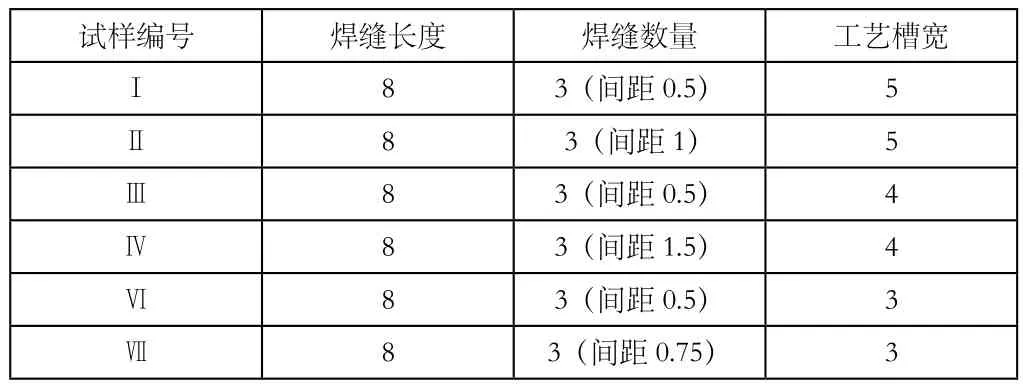

分别采用工艺槽宽度3mm、4mm、5mm的试板进行试验验证,焊接方法见表4。

表4 带工艺槽的试板焊接

试验结果表明,宽度为4mm和5mm的工艺槽基本可以保证将焊接飞溅物完全封闭在工艺槽内,而3mm宽的工艺槽两侧棱边上已经有焊瘤出现,因此工艺槽宽度选择为4mm。

4 结论

从试验结果对比看出,凸台结构改进行方案选择方案三焊接结构形式,采用3道间距为0.5mm的并列焊缝,在结合面上实现长度8mm完全焊满、宽度不小于2mm的焊缝,焊缝强度比原结构明显加强,且飞溅物能够控制在工艺槽内。

参考文献:

[1]王之康,高永华,徐宾.真空电子束焊接设备与工艺[M].北京:原子能工业出版社,1990.

DOI:10.16640/j.cnki.37-1222/t.2016.12.017

作者简介:邹武(1988-),男,学士,助理工程师,主要从事航空发动机制造质量控制、故障分析、失效预防等方面的研究。