CFB锅炉风水联合冷渣器改造为滚筒冷渣器的案例分析

董 建(山东电力工程咨询院有限公司,济南 250013)

CFB锅炉风水联合冷渣器改造为滚筒冷渣器的案例分析

董 建

(山东电力工程咨询院有限公司,济南 250013)

摘 要:本文通过实际案例从安全性和经济性角度分析了循环流化床(CFB)锅炉的风水联合冷渣器改造为滚筒冷渣器的可行性;分析了改造过程中遇到的问题,并给出了解决方案;利用净现值法计算的改造的投资回收期为两年以内,改造的投资收益率较高。

关键词:循环硫化床锅炉;冷渣器改造;风水联合冷渣器;滚筒冷渣器

冷渣器是循环硫化床(CFB)锅炉的重要设备,发挥着安全排渣和余热回收利用[1]的重要作用。风水联合冷渣器和滚筒冷渣器是目前应用较多的两种形式[2],两种形式的冷渣器在运行中都存在各种问题,并得到不断的完善。其中风水联合冷渣器存在的问题更加突出[3],因此,在工程应用中,滚筒冷渣器逐渐得到人们的更多认同[4]。本文以某CFB锅炉发电厂作为案例,研究风水联合冷渣器改造为滚筒冷渣器的可行性,分析改造过程中遇到的问题和解决方案,并分析改造的节能效益。

1 改造的可行性分析

某电厂2×150MW发电机组的CFB锅炉一直沿用哈尔滨锅炉厂标配的风水联合冷渣器,自投运以来,运行情况基本良好,但存在水冷管束容易磨穿泄漏、冷渣风机低频噪声较大等缺陷。因此,该电厂对冷渣器进行了改造,由风水联合冷渣器更换为滚筒冷渣器,以求达到提高安全性和经济性的的。以下对从安全、经济方面分析改造的必要性和可行性:

1.1 安全性

该电厂风水联合冷渣器运行基本良好,排渣也较为顺畅。但在全烧无烟煤的情况下经常出现堵渣及排渣能力不足等问题。另外,风水联合冷渣器的水冷管束经常出现因磨损泄漏需进行堵管处理,在泄漏点较多时,经常出现将所有水冷管束封堵的情况,失去水冷的作用,影响余热回收利用;并且在检修时需对水冷管束进行整体更换,因此维护费用较高,经济性较差。水冷管束的泄漏还会导致大量的湿渣堵塞输渣泵和渣库,为机组运行带来安全隐患。

滚筒冷渣器是在CFB锅炉大量应用的基础上发展起来的,已得到业界的普遍认可,几乎被所有新建CFB机组电厂所采用,有90%以上原采用风水联合冷渣器的CFB锅炉由于各种各样的原因已经改造为滚筒冷渣器,并在实际运行过程中不断进行改进、完善。目前滚筒冷渣器的技术已经相当成熟,能很好地适应各种煤种。因此,风水联合冷渣器改造为滚筒冷渣器能更好地为机组安全、经济、稳定运行护驾保航。

1.2 经济性

改造后,能耗较高的冷渣风机被取消,可降低厂用电率;另外,由于取消了冷渣风,为了保证锅炉的总风量不变,需增加进入空预器的风量,可有效降低锅炉排烟温度。以上两点都可带来节能效益。改造前,经多次停运冷渣风机,模拟改造成滚筒冷渣器的运行情况,从试验结果可知,改造的预期节能效益较大:

1.2.1 机组按满负荷(150MW)运行时节能效益预估

在满负荷时,因取消冷渣风机的节电量与一次风机耗电量增加相抵消,厂用电率变化不大,可忽略不计;但排烟温度降低4.5℃,使得发电标煤耗降低约1g/kWh,按年运行5500小时计算,每台炉每年节约标准煤825T标煤,按平均煤价477元/T(发热量4628kCal/kg)计算得每年节省燃煤费用为:825×7000/4628×477≈60万元。改造费用为220万元,静态回收期为220/60=3.67年。

1.2.2 机组按实际平均负荷(120MW)运行时节能效益预估

改造后厂用电功率可减少约250kW,按年运行5500小时计算,年节电量为:250×16533=137.5万kWh;按上网电价0.4241元/kWh计算,年节省费用为:137.5×0.4241≈58万元。

排烟温度下降7.7℃,使得发电标煤耗降低约1.54g/kWh,每年节约标准煤1016.4T标煤,按平均煤价477元/T(发热量4628kCal/kg)计算得每年节省燃煤费用为:1016.4×7000/4628×477≈73万元;改造费用为220万元,静态回收期为220/(58+73)=1.68年。

因此,无论是在满负荷还是实际运行负荷下,冷渣器由风水联合形式改造为滚筒形式的经济性是很明显的,静态回收期均在四年以内。

2 改造过程中出现的问题及解决方案

该电厂在大修期间将#5炉两台风水联合冷渣器改造成滚筒冷渣器。经冷热态调试后,两滚筒冷渣器投入使用至今运行情况良好,即使在锅炉燃用灰分较高的煤种时(最高达35%),两滚筒冷渣器均能满足锅炉大排渣量的要求,其运行效果较改造前有较大的改善。但两滚筒冷渣器在投运初期也曾出现过一些问题和缺陷,经多次消缺及完善,现问题基本得以解决。现将#5炉冷渣器改造后遇到的问题和解决方案总结如下:

2.1 二三室缓冲仓下渣不均缺陷

问题表现:滚筒冷渣器出渣管排至缓冲仓二室和三室的分渣能力不强,渣量分配不均匀,需等三室满渣才能往二室排渣。

解决方案:在三室下渣口(冷渣器排渣管的第一下渣口)处加装分渣装置,以达到均匀分渣的目的。

2.2 缓冲仓无满渣监控装置

问题表现:冷渣器缓冲仓满渣后无监控手段,导致缓冲仓堵塞后炉渣从滚筒冷渣器后部漏出,对安全文明生产造成较大的影响。

解决方案:将原设于缓冲仓滤网下部的料位开关迁移至缓冲仓上部接近排渣管附近,当缓冲仓出现堵塞时向运行及燃运人员发出报警,以便作出清理缓冲仓及停止向冷渣器排渣等处理措施。

2.3 冷渣器进渣端负压管金属膨胀节及负压管弯头容易磨穿

问题表现:冷渣器进渣端负压管金属膨胀节及负压管弯头等容易出现磨穿漏渣。

解决方案:更换磨穿的金属膨胀节,并对膨胀节的结构进行适当改良,同时适当调整负压管调门开度,以减少负压管风量及其所携带的细床料量。对负压管的弯头进行防磨处理(灌注可塑料)。

2.4 凝结水压力低时冷渣器无法投入运行

问题表现:由于冷渣器设置了低水压保护,在凝结水压力低于0.8MPa时(主要在停炉过程中),滚筒冷渣器即发出跳闸信号跳闸,无法投入进行排渣。

解决方案:在DCS设置低水压报警信号,在现场控制箱设置低水压投退开关,在超低负荷或停炉过程中,在DCS发出低水压报警后,将低水压投退开关退出(正常运行时投入),既可保证冷渣器的安全,又可确保冷渣器的正常运行。

2.5 滚筒冷渣器漏水

问题表现:B侧滚筒冷渣器旋转接头出现轻微渗漏,A侧冷渣器筒体焊口出现拉裂漏水。

解决方案:厂家提供全新改良的旋转接头,密封性更好及更容易维修。对A冷渣器筒体由于冷热交替频繁而出现拉裂的小焊缝进行补焊处理,同时交代运行人员在停运冷渣器后不得将冷渣器内的渣排空,保留一部分冷渣以防止恢复投运后热渣的冲击。

2.6 冷渣器进渣管三维膨胀节漏灰

问题表现:滚筒冷渣器进渣管三维膨胀节处由于间断排渣而出现漏灰现象,对现场的文明生产造成一定影响。

解决方案:更换并加固三维膨胀节盘根,同时对该膨胀节进行保温并加设非金属膨胀节。

#5炉两台滚筒冷渣器在投入运行初期虽然已显现部分缺陷及不足,但在厂家的积极配合下,所存在的问题已基本得到解决和完善。滚筒冷渣器单台最大出力达到12.8T/小时,满足排渣安全性需要。

3 改造后节能效益评估

3.1 基础数据

(1)#5机组某年实际运行时间为6778小时,发电量91556万千瓦时,发电标煤耗322.28g/kw.h,电价0.4241元/kw.h;

(2)改造前:风水联合冷渣器冷渣风机电流45A,冷渣风量4.15万,一次风机电流114A,二次风机电流80A,引风机电流113A,排烟温度152.2℃,高压厂用电压为6.1KV;

(3)改造后(相同工况下):冷渣器总功率11×2=22KW(每台滚筒冷渣器的额定功率为11KW),一次风机电流117A,二次风机电流83A,引风机电流115A(取消冷渣风机后各电机共增加电流16A),排烟温度145.7℃,高压厂用电压为6.1KV。

3.2 节能量计算

(1)节电带来的节能量:冷渣风机运行功率为:1.732×6.1×45×0.85=404kW;两台滚筒冷渣器的额定运行功率为:22kW;取消冷渣风机后各风机所增加功率为:1.732×6.1×16×0.85 =144kW;则改造后可节省电功率为:404-22-144=238kW,年节省238×6778×322.28÷1000000≈520T标煤;

(2)排烟温度降低带来的节能量:经改造后,燃用低灰分的褐煤时,锅炉排烟温度降低6.5℃,排烟温度降低1℃,发电煤耗将降低0.22g/kw.h,则共可降低发电煤耗:0.22×6.5=1.43g/kw.h,则年可节省1.43×915560000÷1000000≈1309T标煤。

(3)改造后总节能量为1829T标煤。按平均煤价477元/ T(发热量4628kCal/kg)计算,得每年节省燃煤费用为:1829×7000/4628×477=132万元。

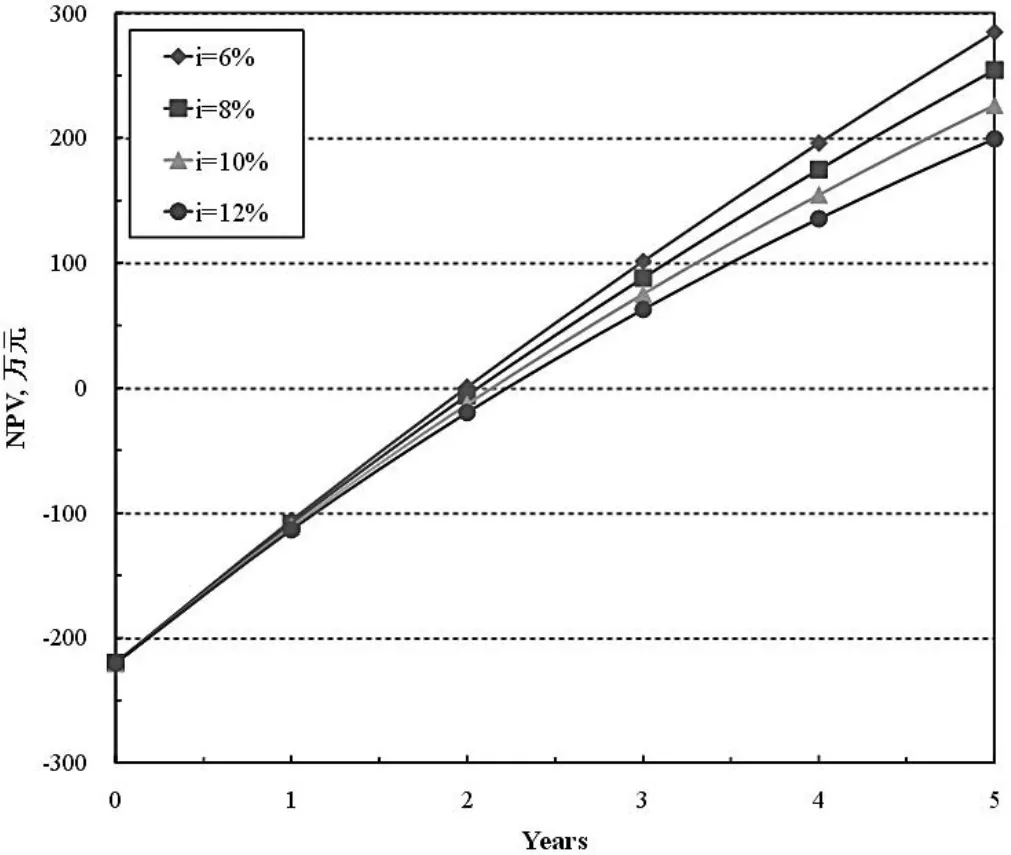

3.3 投资收益分析

本改造投资按220万元计,年维护费用按初投资的5%计,内部收益率分别取i=6%,8%,10%和12%,采用净现值法进行投资收益分析,计算结果如图1所示。可见内部收益率对于投资回收期影响不大,在所假设的四个内部收益率情况下,该改造的投资回收期都在1.5-2年之间,可见,该改造的投资回报率较高。

图1 净现值法投资收益分析结果

4 结论

CFB锅炉的风水联合冷渣器改造为滚筒冷渣器后,排渣能力提高,运行安全性增强;节省厂用电和降低锅炉排烟温度所带来的节能量显著;改造的投资回收周期在两年以内,投资回报率高。

参考文献:

[1]侯致福,杨玉环,高建强.300MW CFB空冷机组冷渣器余热利用系统经济性分析[J].华北电力大学学报,2015,42(03):85-89.

[2]刘亮,崔林.冷渣器的发展现状及趋势[J].河南化工,2012(29):5-7.

[3]陈金利.480t/h CFB锅炉风水联合冷渣器运行问题分析及改造[J].锅炉技术,2012,43(02):59-62.

[4]卜银坤.CFB锅炉冷渣器的现状分析及发展方向探讨[J].工业锅炉,2011(01):34-39.

DOI:10.16640/j.cnki.37-1222/t.2016.12.002