成型和烧结工艺对高纯氧化铝磨球性能的影响

赵宝玲,陈立宗,李恩霞,代金山,田清波

(1.山东省分析测试中心,山东 济南 250014;2.山东建筑大学,山东 济南 250101)

成型和烧结工艺对高纯氧化铝磨球性能的影响

赵宝玲1,陈立宗1,李恩霞1,代金山2,田清波2

(1.山东省分析测试中心,山东济南250014;2.山东建筑大学,山东济南250101)

摘要:为研究成型和烧结工艺对高纯氧化铝磨球性能的影响,采用团粒法制备形状良好的球坯,利用常压烧结方法制备高纯氧化铝磨球。结果表明,成型机转速和旋转时间对磨球粒径分布有较大的影响。随着烧结温度的提高以及保温时间的延长,高纯氧化铝磨球的质量密度逐渐增加,磨损率逐渐减小。在1500℃保温210min制得高纯氧化铝磨球的质量密度为3.15g/cm3,磨损率为0.63%。

关键词:高纯氧化铝磨球;成型;烧结

高纯氧化铝磨球因具有密度适中、硬度大、耐腐蚀以及不易引入杂质等优点而被广泛应用于特种水泥、精密陶瓷等行业原料的加工和研磨,是一种性能优良的研磨介质[1-2]。但高纯氧化铝磨球的纯度高、生坯密度低使其常压烧结温度较高,从而限制了其在更多领域中的应用[3]。目前,制备高纯氧化铝球坯主要有挤压、团粒法、干法等静压、湿袋法冷等静压和液压硬模成型等[4]方法。等静压成型等方法对设备要求较严格,制备成本较高;而团粒法成型是借鉴药丸和汤圆的制备工艺,具有操作简单、成本低等优点。颜东亮等[5]将利用手工团粒法制得的球坯在1370℃温度下烧结70min,获得了质量密度为2.64g/cm3,平均磨损率为0.0899%的中铝瓷球。宋杰光等[6]采用手工团粒法制得形状良好的球坯,经1365℃烧结120min,所得中铝瓷球的质量密度为2.52g/cm3,磨损率为0.0787%。但手工团粒法成型生产效率较低。因此,本文采用成球机团粒法成型工艺,通过不断调整成球机的转速和旋转时间,以获得形状良好的球坯,并期望实现球坯的批量生产。采用常压烧结方式进行烧结,研究成型和烧结工艺对高纯氧化铝磨球耐磨性等性能的影响。

1 实验

1.1瓷球的制备

实验原料高纯氧化铝由大连交通大学陶瓷中心生产,纯度高于99.995%,其他均为化学纯试剂。将高纯氧化铝、聚乙烯醇和蒸馏水按质量比6:2:1的比例混合均匀后获得可塑性比较好的坯料,然后将坯料放入成球机中,分别调整成球机的转速至25、30、35r/min旋转15min;当成球机的转速为30r/min时,调整成球机的旋转时间至10、15、20min,获得形状良好的球坯。采用常压烧结方式,在600℃保温60min,1500、1550、1600℃分别保温不同时间,获得一系列高纯氧化铝磨球。

1.2瓷球质量密度的测定

根据阿基米德原理测量磨球的质量密度。

1.3瓷球磨损率的测定

耐磨性是衡量高纯氧化铝磨球性能好坏的一项重要指标。本文采用滚动方法测定样品的磨损率。将样品放入刚玉球磨罐中,加入适量的蒸馏水,调整球磨机的转速至150r/min,磨损一定的时间后取出烘干,称重,计算样品的磨损率。计算公式如下

其中,w为磨损率;m1为样品磨损前的质量;m2为样品磨损后的质量;t为磨损时间。

2 结果与讨论

2.1成型工艺对高纯氧化铝磨球粒径的影响

2.1.1烧结前后成球机转速与高纯氧化铝球坯和磨球粒径之间的关系

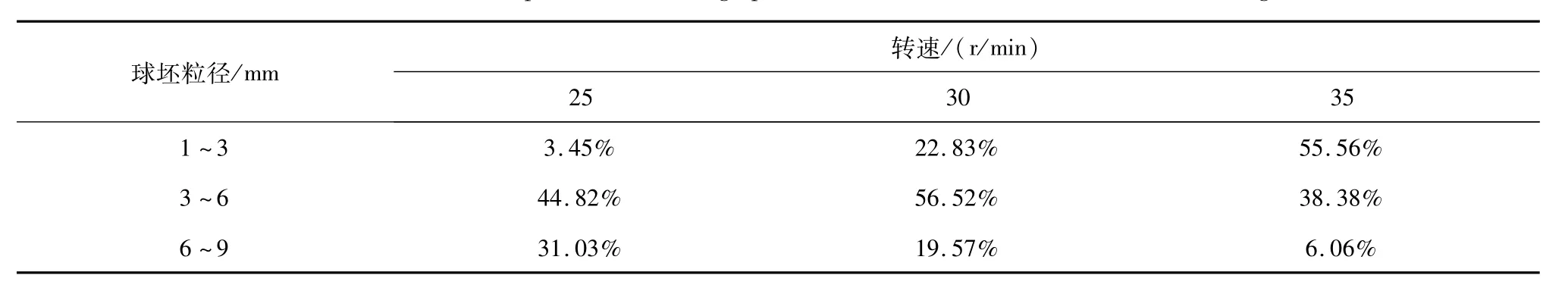

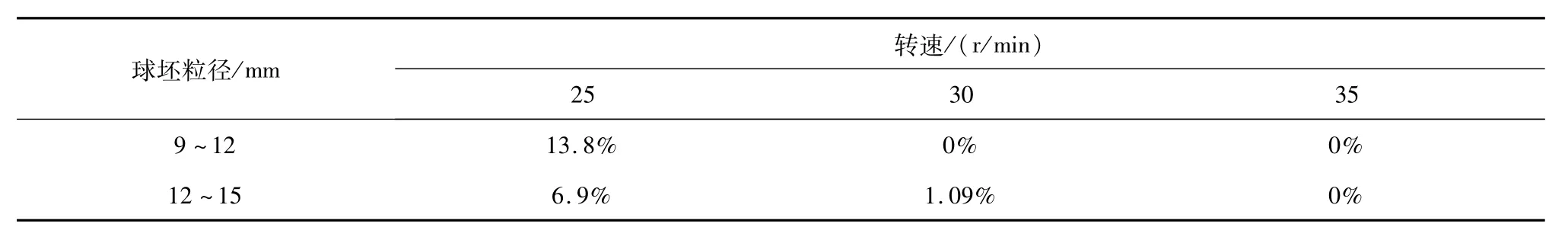

表1~2为烧结前后成球机转速与高纯氧化铝球坯和磨球粒径之间的关系,成球机旋转时间均为15min。从表1中可以看出,随着转速的增加,各粒径范围内球坯所占的比例都出现不同程度的变化。当转速为25r/min时,球坯的粒径大多集中在3~6mm和6~9mm范围内,其中3~6mm内的球坯所占比例最大。提高转速至30r/min时,同样为粒径在3~6mm范围内的球坯所占的比例最大,但比值有所增加。继续提高转速至35r/min,小粒径球坯所占的比例大大增加,其中1~3mm内的球坯所占比例最大。这是因为随着转速的增大,一些粒径较大的球坯可能会发生离散现象,分解为两个或多个粒径较小的球坯。烧结后(表2),小粒径磨球所占的比例均出现不同程度的增加,这是因为原料中加入了少量的黏结剂聚乙烯醇,在600℃保温的过程中,聚乙烯醇逐渐被排出,以及烧结后期粉体颗粒逐渐接触紧密直至烧结致密都会出现一定的程度体积收缩。

表1 烧结前成球机转速与球坯粒径的关系Table 1 Relationship between rotating speed and ball billet diameters before sintering

续表1

表2 烧结后成球机转速与磨球粒径的关系Table 2 Relationship between rotating speed and ball diameters after sintering

2.1.2烧结前后成球机旋转时间与高纯氧化铝球坯和磨球粒径之间的关系

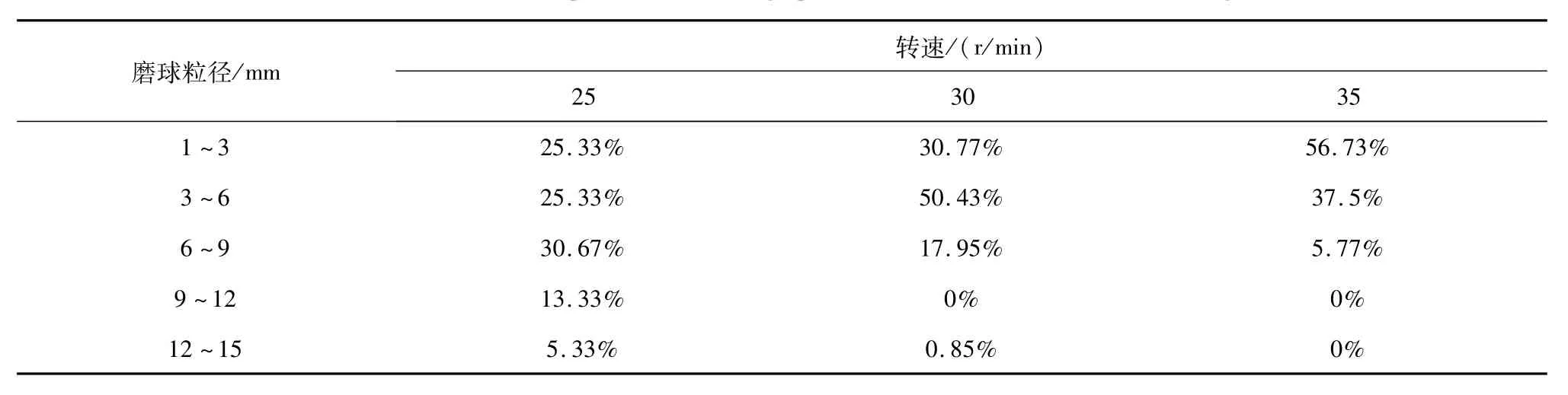

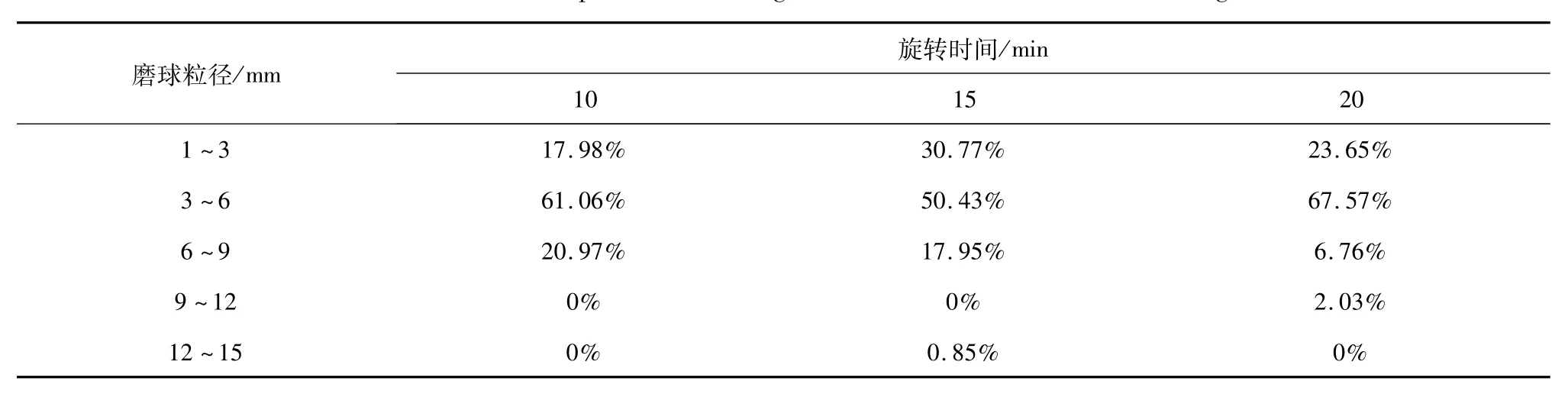

表3~4为烧结前后成球机旋转时间与高纯氧化铝球坯和磨球粒径之间的关系,成球机转速均为30r/min。从表3中可以看出,烧结前,随着旋转时间的延长,1~6mm球坯所占的比例逐渐增加。这是因为当转速一定时,随着旋转时间的延长,球坯逐渐变得密实,体积逐渐减小。烧结后(表4),粒径在1~6mm范围内的磨球所占比例进一步增大,这是由烧结过程中聚乙烯醇被排出以及烧结致密化所导致的。

表3 烧结前成球机旋转时间与球坯粒径的关系Table 3 Relationship between rotating time and ball billet diameters before sintering

表4 烧结后成球机旋转时间与磨球粒径的关系Table 4 Relationship between rotating time and ball diameters after sintering

2.2烧结时间对高纯氧化铝磨球质量密度和耐磨性的影响

图1为烧结后样品的质量密度随烧结时间变化的关系。从图中可以看出,经1500℃烧结后,随着保温时间的延长,高纯氧化铝磨球的质量密度逐渐增加。当在1500℃保温60min时,制得高纯氧化铝磨球的质量密度为2.80g/cm3,仅能达到理论密度的71.8%。延长保温时间至120min时,高纯氧化铝磨球的质量密度为2.90g/cm3,达到理论密度的74.4%。继续延长保温时间至180min时,制得高纯氧化铝磨球的质量密度为3.04g/cm3,达到理论密度的77.8%。当在1500℃保温210min时,制得高纯氧化铝磨球的体积密度也仅能达到理论密度的80.8%。这是因为对高纯氧化铝陶瓷来说,常压烧结通常需要在1600℃左右的高温下进行,1500℃烧结温度太低,在这个温度下延长烧结时间,质量密度提高的空间不大[7]。

图1 烧结后样品的质量密度Fig.1mass densities of samples after sintering

图2 烧结后样品的磨损率Fig.2 Wear rates of samples after sintering

图2为在1500℃保温不同时间所得高纯氧化铝磨球的磨损率。从图中可以看出,随着保温时间的延长,高纯氧化铝磨球的磨损率逐渐减小。当在1500℃分别保温60、90、120min时,所得高纯氧化铝磨球的磨损率均超过25%。这说明此时样品还没烧结,仍保留着原料中的粉体颗粒形貌,结构比较疏松,使得样品的磨损率较大。在1500℃延长保温时间至180min时,高纯氧化铝磨球的磨损率大幅降低,为0.72%,说明此时样品已经从结构比较松散的坯体变成相对致密的烧结体。进一步延长保温时间至210min时,所得高纯氧化铝磨球的磨损率降低为0.63%。这是因为随着保温时间的延长,烧结体内的气孔逐渐被排出,晶粒逐渐发育完善,烧结体逐渐变得致密,从而使得高纯氧化铝磨球的质量密度增加,磨损率降低[8-9]。

2.3烧结温度对高纯氧化铝磨球质量密度和耐磨性的影响

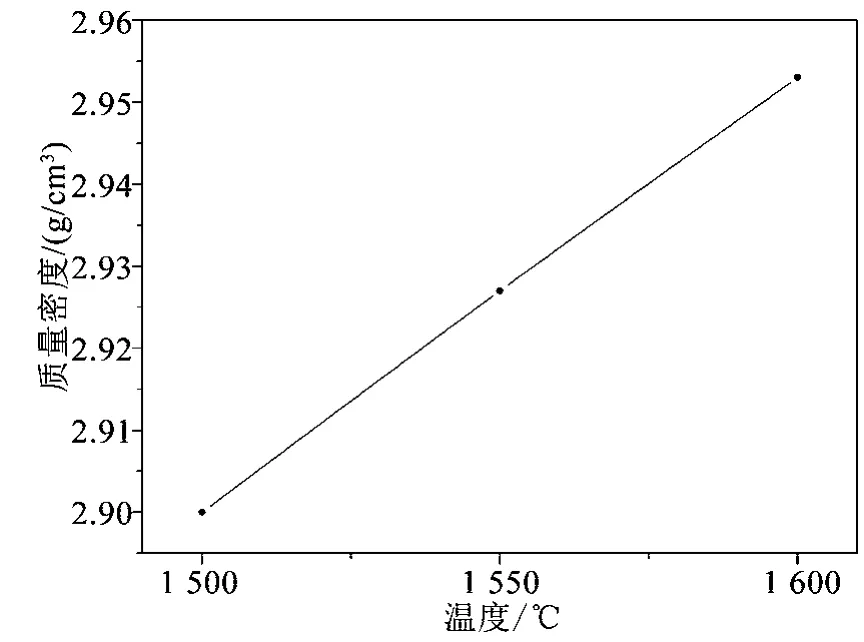

图3为在不同烧结温度下烧结2h制得高纯氧化铝磨球的质量密度。从图中可以看出,随着烧结温度的提高,样品的质量密度不断增加。在1500℃烧结2h,制备了质量密度为2.90g/cm3、相对密度为74.4%的高纯氧化铝磨球。提高烧结温度至1550℃时,高纯氧化铝磨球的质量密度增大为2.93g/cm3,达到理论密度的75.1%。继续提高烧结温度至1600℃,样品的质量密度进一步增加为2.95g/cm3,但是仅为理论密度的76.5%。利用团粒法成型制备的球体生坯由于颗粒的接触界面小,球坯中气孔数量多且平均直径大,使得生坯的质量密度相对较低。在烧结的过程中,质点迁移的距离增加使得扩散阻力增大,最终导致烧结温度的提高[10]。

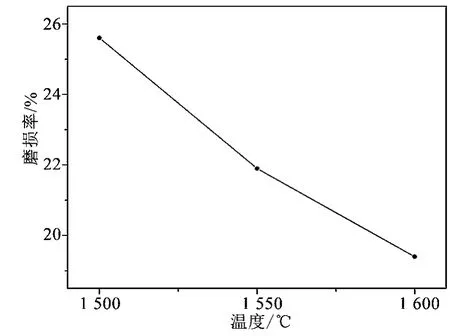

图4为高纯氧化铝磨球的磨损率随烧结温度变化的关系图(烧结时间均为2h)。从图中可以看出,随着烧结温度的提高,高纯氧化铝磨球的磨损率逐渐减小。在1500℃烧结2h制得高纯氧化铝磨球的磨损率为25.6%。提高烧结温度至1550℃,高纯氧化铝磨球的磨损率减小为21.9%。继续提高烧结温度至1600℃时,高纯氧化铝磨球的磨损率进一步减小,为19.4%。随着烧结温度的提高,原子活性增强,扩散传质速率增加。坯体中粉体颗粒逐渐接触紧密,颗粒接触面积增加,小气孔数量减少,气孔率逐渐降低,样品逐渐由结构松散的坯体变为相对致密的烧结体[11-12]。因此,高纯氧化铝陶瓷的质量密度逐渐增加,磨损率逐渐减小。

图3 不同烧结温度下制得样品的质量密度Fig.3mass densities of samples at different sintering temperatures

图4 不同烧结温度下制得样品的磨损率Fig.4 Wear rates of samples at different sintering temperatures

3 结论

成型工艺对高纯氧化铝磨球粒径有较大的影响。随着成球机转速的增加和旋转时间的延长,小粒径球坯所占的比例逐渐增加。当在1500℃进行烧结时,随着保温时间的延长,高纯氧化铝磨球的质量密度逐渐增加,磨损率逐渐降低。在1500℃保温210min所得高纯氧化铝磨球的质量密度为3.15g/cm3,磨损率为0.63%,质量密度偏低,仅为理论密度的80.8%。因此,在今后的研究中,仍需不断改进磨球的烧结工艺,以提高磨球的质量密度,并进一步降低其磨损率。

参考文献:

[1]SATHIYALUMARm,GNANAMFD.Influenceofadditivesondensity,microstructureandmechanicalpropertiesofalumina[J].JournalofmaterialsProcessingTechnology,2003,133(3):282-286.

[2]罗文波,袁绍军,王小梅,等.钛铁矿研磨-浸出耦合工艺中陶瓷磨球磨损和腐蚀行为[J].化工学报,2015,66(5):1844-1845.

[3]LIJ,PANYB,LIUJ,etal.Hot-PressedSinteringofFine-GrainedAluminaCeramics[J].Journalofthechineseceramicsociety,2009,37(2):270-274.

[4]刘光海.氧化铝瓷球的成形方法及设备简介[J].佛山陶瓷,2001,11(5):12-13.

[5]颜东亮,吴伯麟,钟莲云.成型方法对用辊棒废料制备的瓷球性能的影响[J].中国陶瓷工业,2003,10(6):42-45.

[6]宋杰光,吴伯麟,钟莲云,等.用辊棒废料制备中铝瓷球的烧结机理分析[J].现代技术陶瓷,2004(4):3-6.

[7]简双.LED用高纯氧化铝粉体的细化与烧结工艺的研究[D].上海:东华大学,2014.

[8]KARAGEDOVGR,MYZAL.Preparationandsinteringpurenanocrystallineα-aluminapowder[J].JournaloftheEuropeanCeramicSociety,2012,32(1):219-225.

[9]殷剑龙.高纯氧化铝陶瓷制备及烧结性能研究[D].大连:大连交通大学,2013.

[10]殷剑龙,王修慧,张野,等.烧结助剂对高纯氧化铝陶瓷致密化过程的作用[J].稀土.2014,35(5):16-20.

[11]张志林,伍尚华,游洋.常压烧结制备亚微米晶Al2O3陶瓷及其力学性能研究[J].材料导报,2014,28(12):111-114.

[12]程诚,纪箴,贾成厂,等.MgO和烧结温度对Al2O3陶瓷致密化过程的影响[J].粉末冶金技术,2015,33(4):275-281.

Impactofmoldingandsinteringprocessonwearresistanceofhighpurityaluminaceramicballs

ZHAOBao-ling1,CHENLi-zong1,LIEn-xia1,DAIJin-shan2,TIANQing-bo2

(1.ShandongAnalysisandTestCenter,Jinan250014,China;2.ShandongJianzhuUniversity,Jinan250101,China)

Abstract:Weemployedmaterial-aggomeratinggranulationmethodtopreparegoodformballbilletsandpressurelesssinteringapproachtomakehighpurityaluminaceramicballstoaddresstheimpactofmoldingandsinteringprocessonwearresistanceofhighpurityaluminaceramicballs.Resultsindicatethatrotatingspeedandtimeofaballformingmillhavegreatinfluenceonsizedistributionofhighpurityaluminaceramicballs.Withtheincreaseofsinteringtemperatureandtime,theirmassdensitygraduallyincreases,buttheirwearrategraduallydecreases.Theirmassdensityandwearratearerespectively3.15g/cm3and0.63%at1500℃andfor210minutes.

Keywords:highpurityaluminaceramicballs;molding;sintering

中图分类号:TQ174

文献标识码:A

文章编号:1002-4026(2016)01-0045-05

DOI:10.3976/j.issn.1002-4026.2016.01.008

收稿日期:2015-07-31

作者简介:赵宝玲(1984-),女,助理工程师,研究方向为晶体材料分析和光电催化。