半导体激光熔覆高硬Ni基WC涂层

张野,王蓟,朱洪波,朱心宇

(1.长春理工大学 理学院,长春 130022;2.中国科学院长春光学精密机械与物理研究所,长春 130033)

半导体激光熔覆高硬Ni基WC涂层

张野1,王蓟1,朱洪波2,朱心宇1

(1.长春理工大学理学院,长春130022;2.中国科学院长春光学精密机械与物理研究所,长春130033)

摘要:为提高球阀的使用寿命,通过激光熔覆技术,在304钢基体上制备Ni28+WC涂层,并研究WC含量和激光器功率对涂层表面性能的影响。借助金相显微镜、显微硬度计研究了不同含量WC下涂层的裂纹情况、稀释率及硬度。研究结果表明:随着WC含量升高,涂层硬度显著提高,稀释率逐渐降低,增加激光输出功率可以促进WC颗粒融化从而提高稀释率,当WC含量为30%时,涂层无裂纹,平均显微硬度达到580Hv0.1,稀释率为4.9%,涂层与基地之间实现冶金结合。WC含量高于40%时,由于未融化和析出的WC颗粒的增多,涂层开裂。

关键词:激光熔覆;Ni28+WC粉末;裂纹;显微硬度;稀释率

由于球阀长期受到各类腐蚀性介质的侵蚀,并且在启闭过程中频繁受到挤压和摩擦,服役一段时间后,表面经常出现磨痕、凹坑,影响球阀的密封性[1]。用激光熔覆技术实现再利用,可以大幅度提高球阀使用寿命,有显著的经济效益。与传统的等离子堆焊、电镀、热喷涂相比,激光熔覆具有熔覆层热影响区小,工件形变小,材料体系广泛,工艺易于实现自动化等诸多优点[2-4]。近年来,激光熔覆技术发展迅速,成为应用激光领域的前沿。以往激光熔覆领域中通常采用CO2激光器及固体激光器作为光源,但这两种激光器电光转换效率低,只有10%左右,这使得单位能耗大,运行成本高。半导体激光光源相比于CO2及固体激光光源具有如下优点:(1)具有高达50%以上的电-光转换效率,运行成本低;(2)金属吸收率高,半导体激光器输出波长为近红外,一般在0.8~1.0μm左右,对于钢、铁等材料的吸收率是CO2激光器吸收率的3倍以上;(3)另外,半导体激光器还具有体积小、效率高、免维护等优点。所以在材料加工应用中,大功率半导体激光器已呈现取代其他激光器的趋势[5-7]。

目前,激光熔覆选用的粉末一般为具有脱氧造渣作用的自熔性合金粉末,自熔性合金粉末中含有Si、B等元素,能防止液态金属过度氧化,改善熔体对基体金属的润湿能力,从而提高熔覆层表面性能[8]。常用的自熔性合金粉末有铁、钴基和镍基合金粉末,其中镍基粉末与其它两种粉末相比具有良好的韧性和较高的熔覆层硬度,并且成本适中,在激光熔覆领域应用的最为广泛。WC粉末由于具有较高的硬度、耐磨性好及热膨胀系数小等特点,常被用做复合涂层的增强颗粒[9,10]。实验使用镍基自熔性合金粉末和WC粉末混合粉末作为熔覆材料,以304不锈钢球阀为基体,通过激光熔覆技术,在球阀表面熔覆不同含量WC的镍基合金涂层,研究WC含量对镍基涂层表面性能和微观结构的影响。

1 实验方法

1.1实验材料与设备

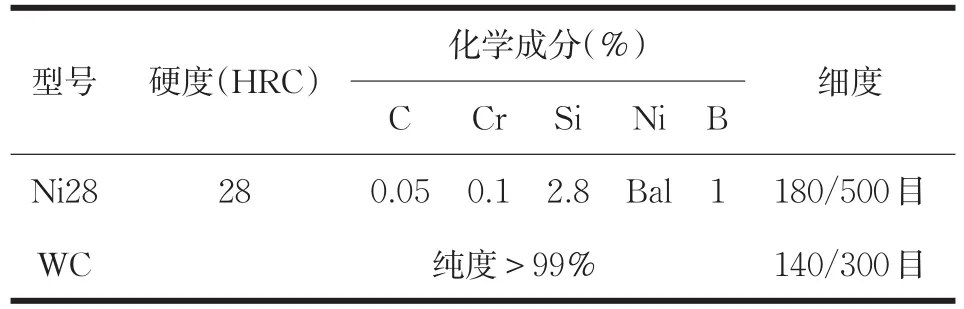

实验基底材料为304钢,由于实际应用中的球阀价格较昂贵,所以使用相同材料较小体积的球阀来进行本实验,样品半径R =60mm,高度h =80mm,熔覆前用砂纸打磨(Ra=0.2μm)去掉其氧化层,并用酒精擦干净。熔覆材料选用镍金粉末,由于其化学成分不同,镍基粉末分为多种型号[11],目前主要用于不锈钢表面熔覆的是硬度较高、耐磨性能较好的Ni60粉末,但实验发现,Ni60粉末韧性差,在激光熔覆过程中裂纹率很高。本实验使用硬度低但不易产生裂纹的Ni28作为熔覆材料,选用WC粉末作为增强颗粒,其化学成分如表1所示。

表1 Ni28粉末化学成分

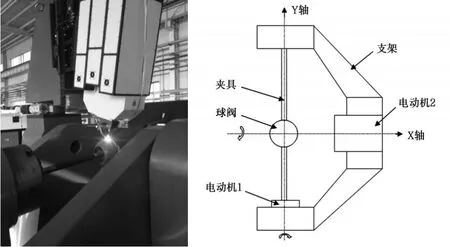

熔覆设备采用长春光机所研制的半导体激光球阀熔覆设备,激光光源为长春光机所研制的3kW半导体熔覆光源。加工光斑为尺寸1mm×12mm的线形光斑,有利于大面积高速率熔覆,波长为980nm,不锈钢在这一波段的吸收率可以达到40%,激光光源焦距为300mm。运动控制系统及其原理如图1所示,使用时先用专用夹具把球阀固定在机床原点位置,熔覆光源置于球阀上方,可沿Z轴上下运动保证出射光焦点位于球阀表面,机床通过电机1带动球阀沿Y轴转动,同时电动机2控制整个支架沿X轴摆动,摆角为±50°,通过双轴联动控制系统,可用于球形,圆柱形工件的加工。通过数控程序可以精确调节激光器功率,加工速率,送分量等参数,最大加工速率可达1.2m/min,加工误差小于5mm/min。为减少熔覆过程中氧化和粉末飞溅损伤激光器镜头,激光熔覆中采用氮气作为送粉气流和保护气流。

图1 激光熔覆机床及其原理

1.2实验过程

由于球阀熔覆是一个较长时间的过程,熔覆过程中,会产生大量热量的累积,单道熔覆不能代表整体熔覆的效果,所以进行整个球阀的熔覆来进行分析。激光熔覆对涂层厚度及平整度有很高要求,如果涂层太厚,会增大后续抛光加工等工序的工作量,且阻碍基底对热量的吸收,导致基底与熔覆层不易形成冶金结合;如果涂层过薄,抛光加工后基底表面裸露,不能达到激光熔覆的目的。在实际生产中,一般认为涂层厚度在0.8~1.2mm为最佳。为保证熔覆层的平整度,激光输出功率、送粉速率、熔覆速率、搭接率必须稳定适中,否则涂层易出现凹陷和珠状物。经多次实验发现,在输出功率2kW以上,熔覆速率为300mm/min,送粉粉量为18g/min,搭接率为50%的情况下,涂层厚度适中,平整度较高,满足激光熔覆的需求。此参数下,在Ni28粉末中分别加入WC粉末,WC按10%的质量分数递增,并改变激光器功率,在不同条件下对不锈钢球阀进行熔覆。

2 结果与讨论

2.1实验结果

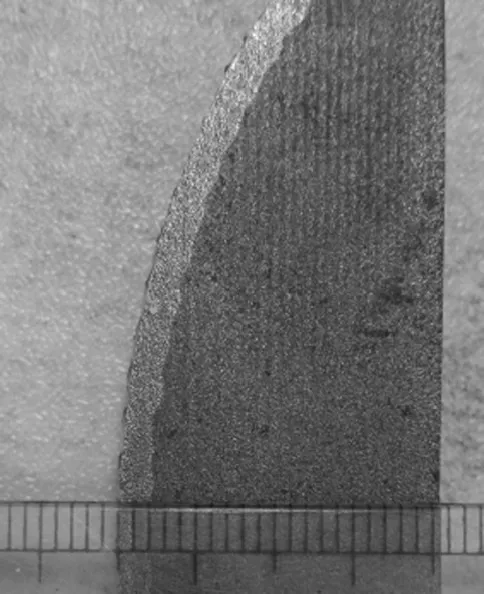

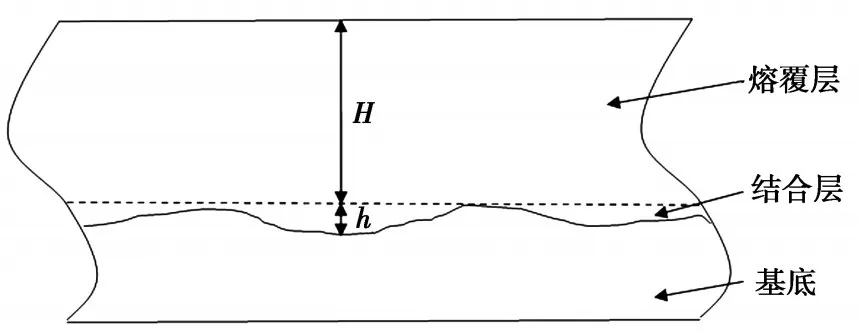

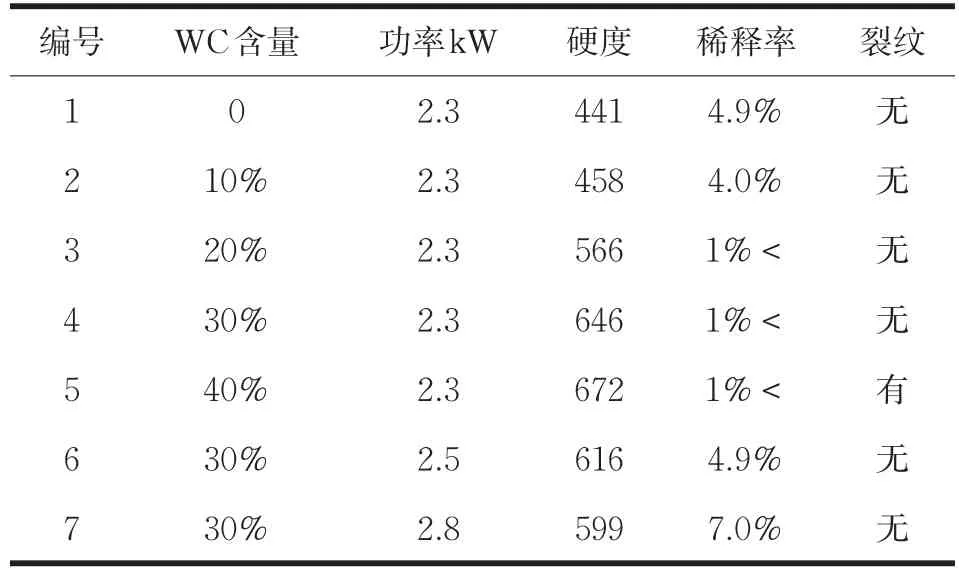

熔覆完成后,室温冷却1~2小时,检测涂层裂纹。首先使用清洗液清洗涂层表面的残渣和氧化物,之后喷涂渗透剂,5~10分钟后再用清洗试剂清洗,最后喷涂显像剂就能显示出涂层表面的裂纹的位置。对球阀进行剖面解理,其横断面如图2所示。使用HXD-1000B维氏硬度计通过显微硬度打点法进行硬度测试,从涂层表面到基底每隔0.1mm测试一次,压头加载0.98N载荷,持续10s。用金相显微镜观察涂层横断面的显微组织,测量涂层横截面厚度(H)和基体融化深度(h),并根据公式(1)计算稀释率,多次测量取平均值(图3)。

图2 熔覆球阀横截面情况

图3 稀释率计算

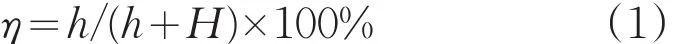

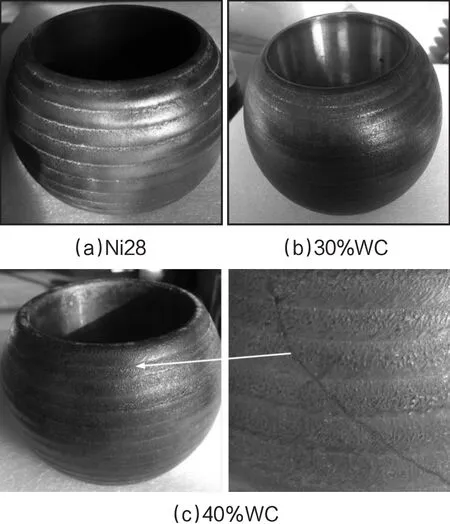

使用Ni28+WC合金粉末作为熔覆材料,测试不同WC含量及不同功率下覆层的裂纹硬度及稀释率。实验参数与结果如表2所示。在Ni28粉末中加入不同质量分数的WC其熔覆效果如图4所示。

图4 不同含量WC的熔覆效果

表2 不同条件下熔覆层表面性能

2.2分析与讨论

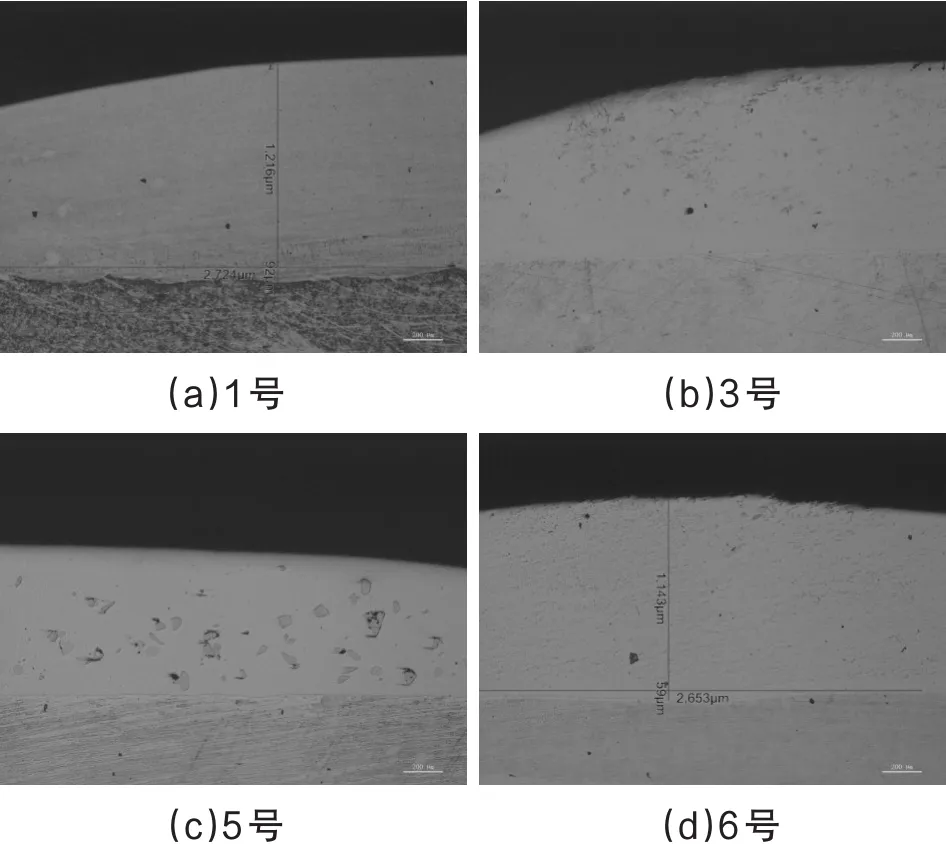

实验结果表明加入WC粉末可以显著提高涂层硬度。对比1到5号球阀的显微硬度发现,在激光器输出功率等参数一定的情况下,涂层硬度随着WC粉末质量分数的增加而提高,其中5号球阀的显微最大显微硬度达到672Hv0.1,但WC含量在40%以上时,在熔覆冷却过程中会产生裂纹,如图4(c)所示。所以,在实验条件下,加入30%的WC可以得到最佳覆层性能。同时随着功率的升高,熔覆层硬度也有一定的降低。

稀释率即覆层与基底的混合程度,在激光熔覆过程中,我们期待较低的稀释率[12]。过大的稀释率将损害熔覆层硬度等固有的性能,加大了熔覆层开裂、变形的倾向,也会对耐腐蚀性能产生影响,但是,没有一定量的稀释率也会影响熔覆层与基体的冶金结合,容易产生剥落的危险,一般认为4~5%的稀释较为理想。对比1到5号球阀的稀释率发现,激光器功率不变时,随着合金粉末中WC含量升高,稀释率逐步降低。通过对4、6、7号球阀的比较得知,在WC含量一定的情况下,增加激光器功率可以有效提高稀释率。

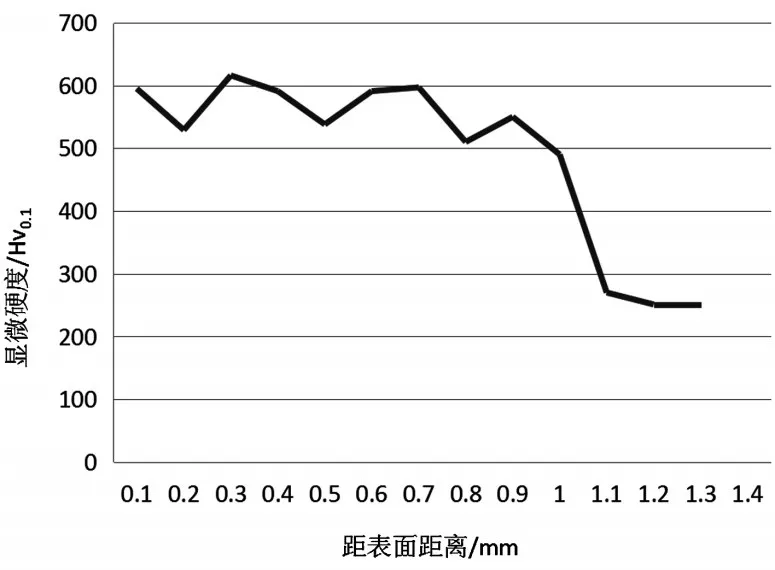

通过实验对比可以发现6号球阀具有较强的表面性能,即激光器功率为2.5kW,Ni基合金中WC含量为30%的情况下,可以获得稀释率良好,高硬度无裂纹的涂层,在此参数下,通过测得的显微硬度值绘制6号球阀的显微硬度曲线,如图5所示,熔覆层最大硬度为616 Hv0.1,平均硬度可达580Hv0.1,约为基底硬度的2.3倍,且熔覆层硬度分布均匀,结合层比基底硬度略有提高,说明熔覆层与基底之间原子交互扩散实现冶金结合。

使用金相显微镜观测各球阀截面金相如图6所示。通过观察金相发现,WC含量低于30%时,涂层中的WC粉末能很好的被Ni28熔体浸润,且涂层组织均匀平整,孔洞及杂质等缺陷极少。WC含量为40%时(5号),涂层在冷却过程中产生一条纵向较深的开裂,金相组织中可以看到不规则形状的WC颗粒,分析裂纹产生的原因是由于WC熔点较高,随着WC含量增加,未完全融化的WC颗粒增多,大颗粒高硬度的WC颗粒作为覆层中的硬质支点,使得熔覆冷却过程中残余应力集中,因而导致涂层断裂。

图5 6号球阀显微硬度曲线

图6 熔覆层金相

3 结论

本文使用半导体激光器对304不锈钢球阀进行熔覆,使用Ni28+WC作为熔覆粉末,实验结果表明,Ni28粉末中WC含量越高,熔覆层硬度越高,但WC含量过高会增大产生裂纹的危险,并且会导致稀释率降低,加大激光器功率能有效提高稀释率。当激光器功率为2.5kW,Ni28粉末中WC含量为30%时,涂层无裂纹,平均显微硬度达到580Hv0.1,稀释率为4.9%,满足激光熔覆的要求。下一步工作应该对熔覆层的耐磨性能及耐腐蚀性进行进测试,在保证无裂纹的情况下,根据实际需要改善工艺参数,进一步提高熔覆层的硬度。

参考文献

[1]林继兴,牛丽媛,李光玉,等.激光功率对球阀表面激光熔覆Co基合金涂层稀释率及耐腐蚀性能的影响[J].热加工工艺,2014,43(20):112-114.

[2]闫忠琳,叶宏.激光熔覆技术及其在模具中的应用[J].激光杂志,2006,27(2):73-74.

[3]王斌修,李成彪.激光熔覆技术研究现状及展望[J].机床与液压,2013,41(7):192-194.

[4]张坚,吴文妮,赵龙志.激光熔覆研究现状及发展趋势[J].热加工工艺,2013,42(6):131-140.

[5]朱洪波,张金胜,马军,等.10kW连续输出半导体激光熔覆光源[J].光学精密工程,2013,21(4):829-834.

[6]John M Haake,Mark S Zediker. Heat treating and cladding operations with high-power diode[C].Proc. of SPIE,2005(5706):76-86.

[7]张志军,刘云,缪国庆,等.2kW半导体激光加工光源[J].发光学报,2013,34(3):334-339.

[8]董世运,马运哲,徐滨士,等.激光熔覆材料研究现状[J].材料导报,2006,20(6):5-13.

[9]李春彦,张松,康煜平,等.综述激光熔覆材料的若干问题[J].激光杂志,2002,23(3):5-9.

[10]袁有录,李铸国.Ni60A+WC增强梯度涂层中WC的溶解与碳化物的析出特征[J].材料工程,2013(11):12-25.

[11]樊増彬.WC/Ni基合金激光熔覆工艺及熔覆层特性研究[D].济南:山东大学,2012.

[12]Katsushige Yamada,Sou Morisita,Muneharu Kutsuna,et al. Direct diode laser cladding of Co based alloy to dual phase stainless steel for repairing the machinery parts[C].Proc. of SPIE,2003(4831):65-70.

Doide Laser Cladding High Hardness Coating by Ni-based WC Alloy

ZHANG Ye1,WANG Ji1,ZHU Hongbo2,ZHU Xinyu1

(1.School of Science,Changchun University of Science and Technology,Changchun 130022;2.Changchun Institute of Optics,Fine Mechanics and Physics,Chinese Academy of Sciences,Changchun 130033)

Abstract:In order to improve the service life of ball valve,using the technology of laser cladding on preparation Ni28+ WC coating on 304 steel substrate,and study the WC content and the laser power effect on the properties of coating. By means of metallographic microscope,microhardness meter was studied under different content of WC coating crack situation,the dilution rate and hardness. As WC content rise,the results show that the coating hardness is significantly improved,gradually reduce the dilution rate,improve the laser output power can promote the WC particles melt,thus improve the dilution rate. when WC content is 30%,the coating has no cracks,the average microhardness is 580Hv0.1,dilution rate was 4.9%,the implementation metallurgical combination between coating and base. When WC content higher than 40%,because not melting and precipitation of WC particles increases,the coating cracking.

Key words:laser cladding;Ni28+WC powder;coating cracks;microhardness;dilution rate

中图分类号:TN249;TG174.44

文献标识码:A

文章编号:1672-9870(2016)02-0058-04

收稿日期:2015-10-30

基金项目:吉林省重大科技招标专项(20150203012GX)

作者简介:张野(1991-),男,硕士研究生,E-mail:252616226@qq.com

通讯作者:王蓟(1978-),女,博士,副教授,E-mail:jiji_w@163.com