土豆切片热风冷冻联合干燥工艺研究

徐英英, 赵 哲, 袁月定, 袁越锦

(1.陕西科技大学 机电工程学院, 陕西 西安 710021; 2.宜春学院 数学与计算机科学学院, 江西 宜春 336000)

土豆切片热风冷冻联合干燥工艺研究

徐英英1, 赵哲1, 袁月定2, 袁越锦1

(1.陕西科技大学 机电工程学院, 陕西 西安710021; 2.宜春学院 数学与计算机科学学院, 江西 宜春336000)

摘要:为获得土豆切片热风冷冻联合干燥最佳工艺参数,以切片厚度、热风温度、真空度和中间转换点含水率为试验因素,以干燥时间、复水比为试验指标,通过试验研究了土豆的热风冷冻联合干燥特性,建立了联合干燥的数学回归方程,优化得到土豆切片联合干燥最佳的工艺参数,即:热风温度63 ℃,切片厚度3 mm,中间含水率36%,真空绝对压力40 Pa.该条件下干燥时间为12.2 h,制品复水比为4.7.

关键词:土豆切片; 联合干燥; 响应曲面分析; 冷冻

0引言

土豆又称马铃薯,它是继玉米、小麦之后的全球第三大粮食作物,其营养含量丰富、抗病虫害能力强、成活率高、产量大.它含有丰富的B族维生素及大量的优质纤维素,还含有微量元素、氨基酸、蛋白质、脂肪和优质淀粉等营养元素[1].此外,土豆中还含有丰富的膳食纤维,有助于促进胃肠蠕动,可以治胃痛、痄肋、痈肿等疾病,具有抗衰老的功效[2,3].但新鲜土豆保存周期不宜太长,且一定要低温、干燥、密闭保存[4].

目前,土豆干燥的主要工艺形式有:冷冻干燥[1,3]、热风干燥和微波干燥等[5-8].传统的热风干燥效率高、经济性好,但是干燥品质低、污染大[9-12];冷冻干燥可使最终得到的产品不仅能保持原有的色、香、味、形,而且能最大限度的保存产品中的各种生理活性营养成分[13,14].但是冷冻干燥具有能耗高、设备昂贵、效率低,应用范围小,难以控制等缺陷[15,16].

为了提升干燥效率和干燥品质,将两种或两种以上不同的干燥方式组合在一起使用,称之为联合干燥.联合干燥是在不同的干燥阶段根据工艺需求采用不同的干燥方法,避免了单一干燥方法的局限性[10,11].迄今为止,将热风与冷冻干燥联合在一起应用于土豆片的脱水加工过程未见报道.因此,本研究拟选取热风温度、切片厚度、中间转换点含水率和真空度四个影响土豆联合干燥特性的主要因素,对其进行实验研究和参数优化,获得其最佳的干燥工艺参数,从而为土豆的大规模干制加工提供技术支持.

1材料与方法

1.1材料与仪器设备

1.1.1材料与试剂

新鲜土豆:购自西安某农贸市场;蔗糖,氯化钠,柠檬酸:食品级,天津博迪化工股份有限公司.

1.1.2主要仪器设备

热风干燥箱:CT-CIA型,常州市名流干燥设备有限公司;电子天平:FA2204C型,上海佑科仪器仪表有限公司;恒温干燥箱:DHG-9340A型,上海市麦尚科学仪器公司;红外线快速水分测定仪:SFY-60型,深圳市冠亚电子科技公司;冷冻干燥机:FD-1A-80型,上海市比朗仪器公司.

1.2方法

1.2.1实验设计

(1)工艺流程:鲜土豆→预处理(去皮清洗等)→切片→浸渍护色→热风干燥→真空冷冻干燥→干土豆片.

(2)单因素实验:选取切片厚度、热风温度、中间转换点含水率及真空度四个主要影响因素,通过改变其中的一个因素值,控制另外三个因素值不变,讨论每个因素对干制土豆片干燥速率和复水比的影响.实验时每次称量500 g已处理好的土豆切片.

(3)二次回归正交旋转组合试验:运用L27(34)正交表进行土豆片的热风冷冻联合干燥试验,共进行27组试验,每组取土豆切片样品500 g,土豆片试验后的最终含水率为8%.以热风温度、中间转换点含水率、切片厚度及真空度为试验因素,取复水比(复水时间5 h) 和总干燥时间为响应值进行响应面分析试验.各因素水平及编码如表1所示.

表1 试验因素水平及编码表

1.2.2实验指标

(1) 含水率:根据GB/T3543.6-1995标准,取土豆切片样本若干(≥50 g),采用红外线烘干法测量,重复两次,即可得到样本的含水率.其含水率X(w.b.)计算公式为

(1)

式(1)中:mt为土豆片某时刻t的质量,g;m为土豆片绝干质量,g.

(2)复水比:取干后土豆片若干投入20 ℃纯水浸泡,之后每隔半小时取样称量,直至两小时内土豆切片的质量几乎不变为止.此时复水比为

(2)

式(2)中:Wo为土豆片初始质量,g;Wt为土豆片复水某时刻t的质量,g.

(3)干燥时间:将使土豆切片干燥到一定含水率时所需要的热风干燥时间和真空冷冻干燥时间相加,即可得到总的干燥时间.

2结果与分析

2.1单因素实验

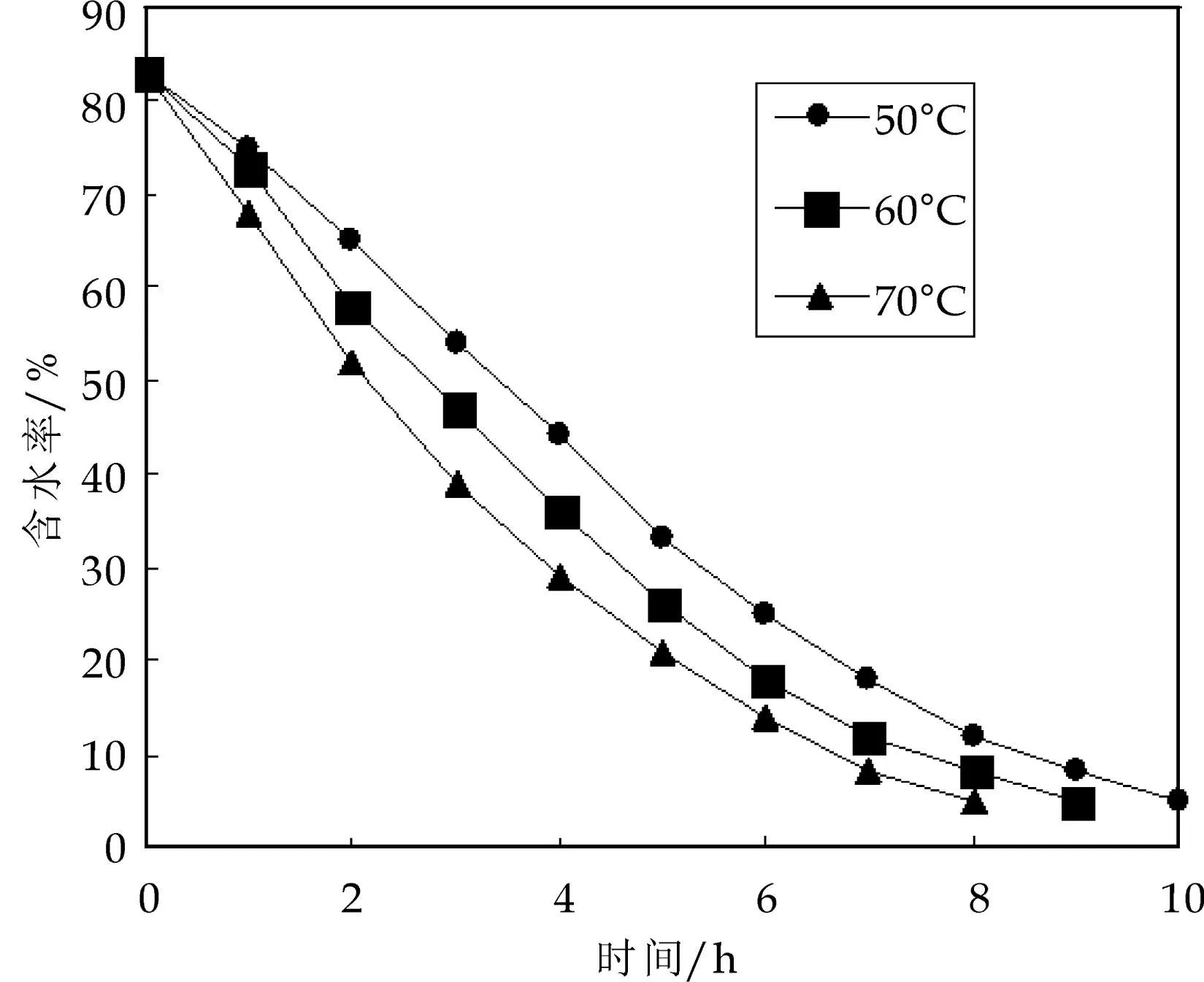

2.1.1 热风温度

图1所示分别为当切片厚度为3 mm时,在不同热风温度条件下土豆片的干燥曲线及复水比曲线.从图1(a)中可以看出,随着热风温度的提高,水分的蒸发速率加快,干燥曲线的斜率逐渐增大,土豆片干燥所需要的时间变短;从图1(b)中可以看出由于热风温度的增大,土豆片复水比曲线逐渐变平坦,这主要是因为较高的温度破坏了土豆片内部的微观物理结构,即热风温度越高,干燥后的土豆片复水性越差.

(a)干燥曲线

(b)复水曲线图1 不同热风温度土豆片干燥曲线及复水曲线

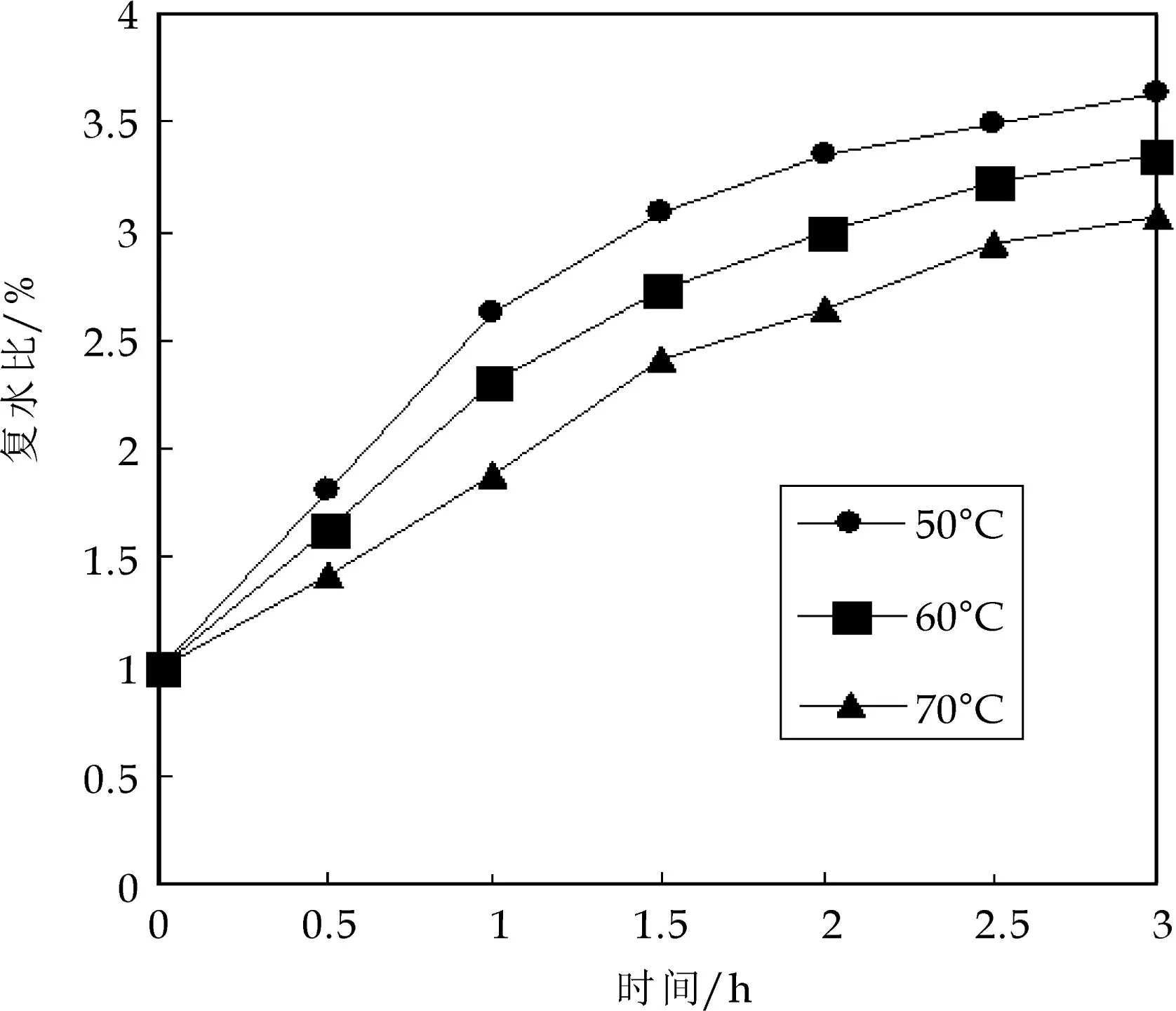

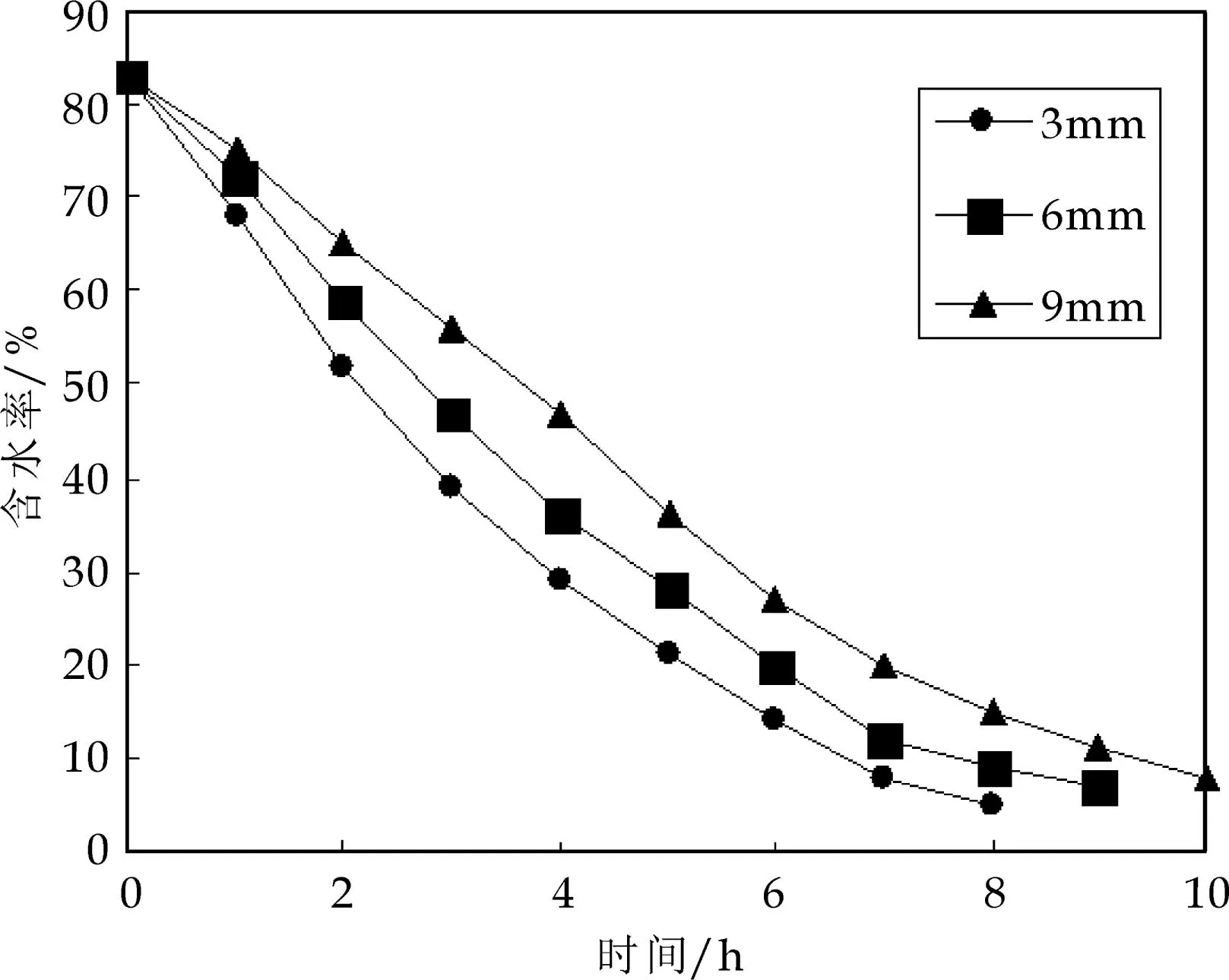

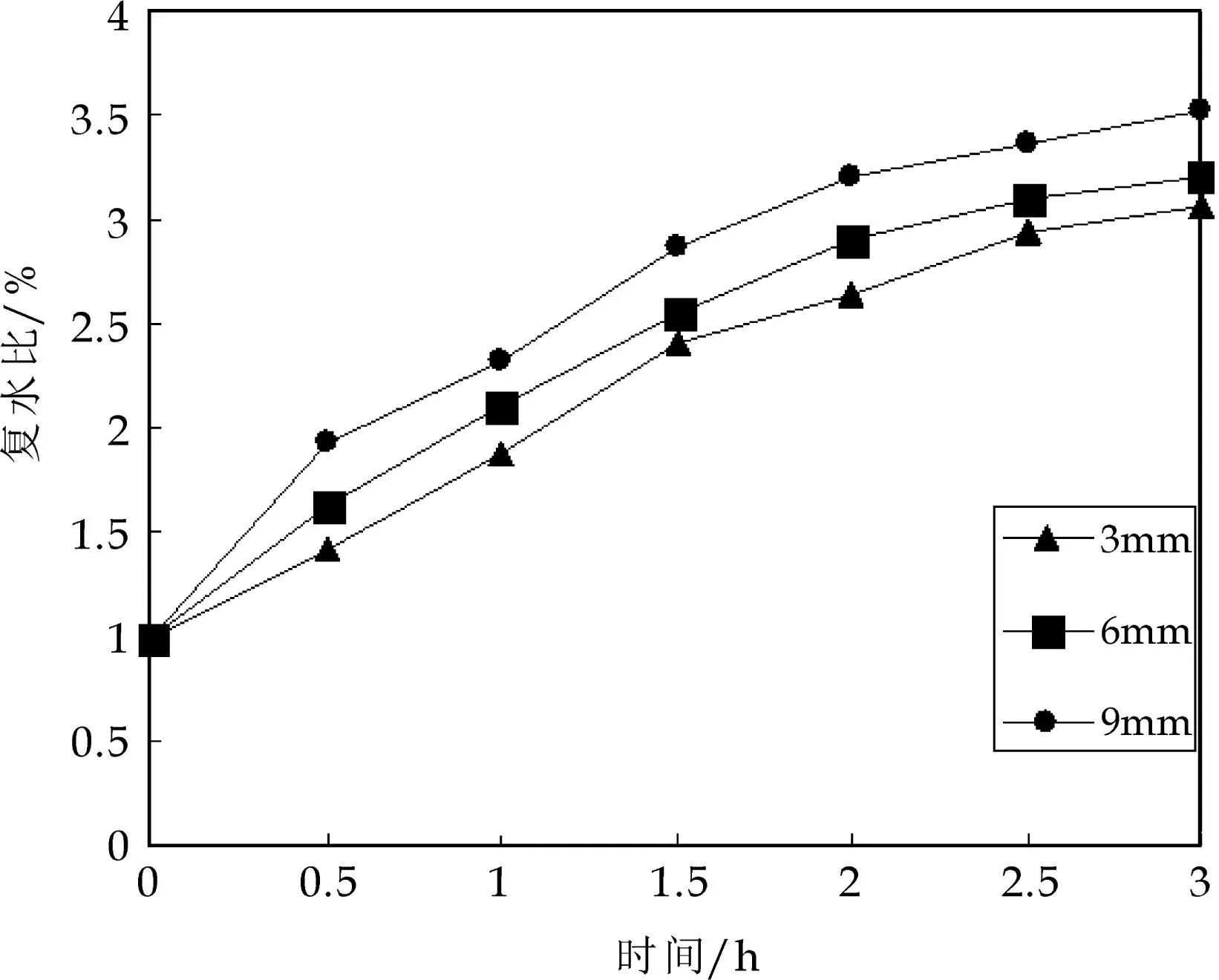

2.1.2切片厚度

图2所示分别为当热风温度为70 ℃时,在不同切片厚度条件下土豆片的干燥曲线及复水比曲线.从图2(a)中可以看出,随着土豆切片厚度的增大,水分的蒸发阻力加大,干燥曲线的斜率逐渐减小,干燥所需的时间逐渐增长;同时从图2(b)可看出,随着土豆切片厚度的增大,温度对土豆片内部微观物理结构的破坏性降低,土豆片的复水比曲线逐渐变陡峭,说明土豆片的厚度越大,干燥后的复水性越好.

(a)干燥曲线

(b)复水曲线图2 不同切片厚度土豆片干燥曲线及复水曲线

2.1.3中间转换点含水率

图3所示为当热风温度为70 ℃时,切片厚度3 mm和真空度20 Pa时,在不同中间转换点含水率下土豆片的联合干燥曲线及复水曲线.由图3(a)可知,伴随中间转换点含水率的减小,冷冻干燥耗时大大减小,土豆片干燥曲线斜率增大,所需干燥时间减少;由图3(b)可知,随着转换点含水率的减小,土豆片复水曲线却变得越来越平坦,即土豆片复水比随着转换点含水率的减小而减小,土豆片复水性品质变差,这主要是因为前期的热风干燥时间越长,对土豆片内部微观物理结构的破坏就会越大.

(a)干燥曲线

(b)复水曲线图3 不同中间转换点含水率土豆片干燥曲线及复水曲线

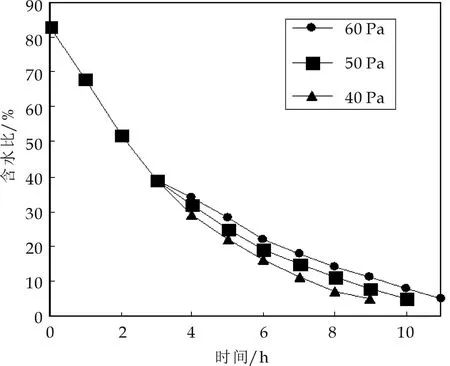

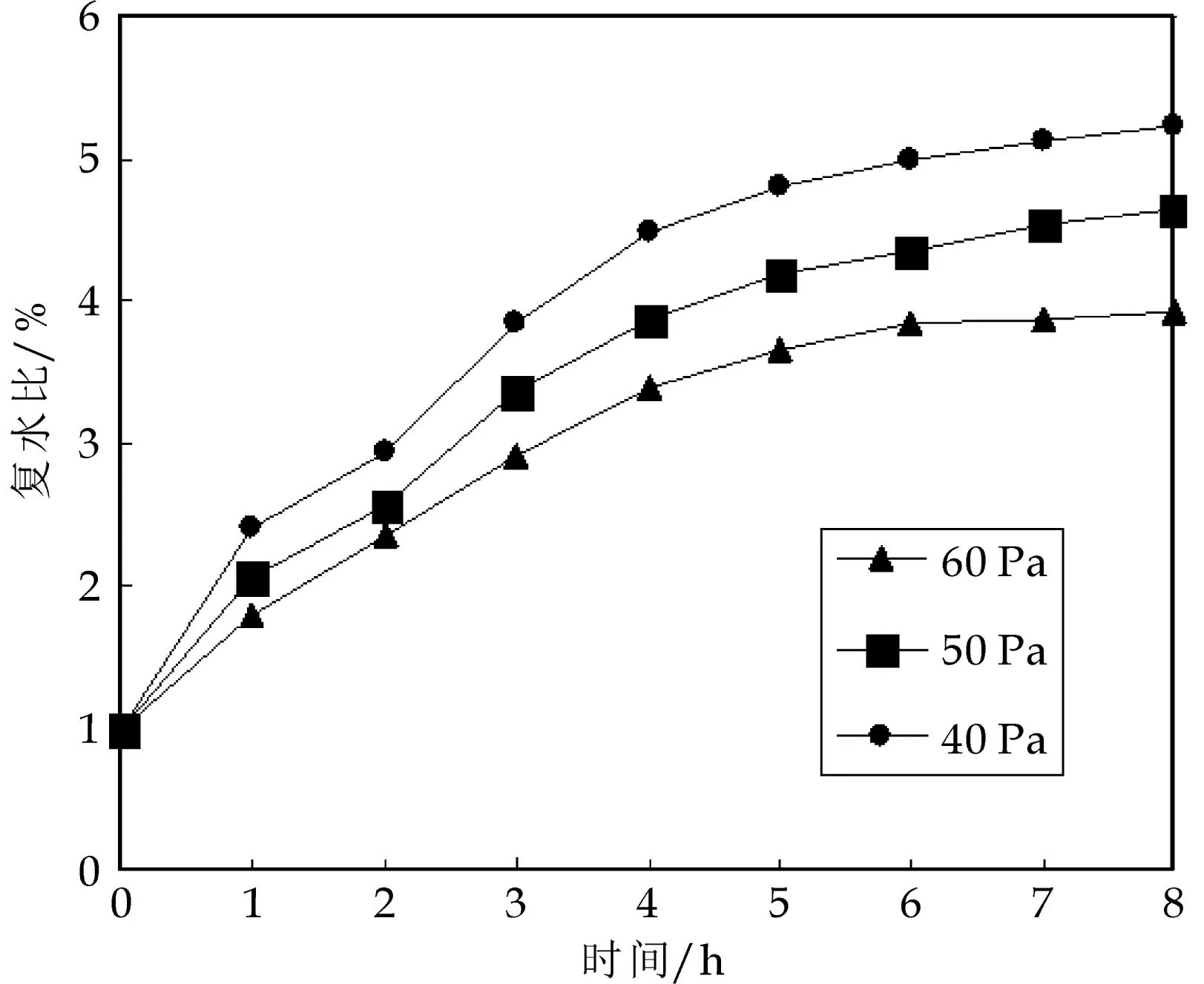

2.1.4真空度

图4所示分别为当热风温度为70 ℃时,切片厚度为3 mm和中间转换点含水率为40%时,在不同真空度下土豆片的联合干燥曲线及复水曲线.从图4(a)中可知,伴随真空度的增大,土豆片干燥曲线逐渐变得平坦,即所需的干燥时间增多;由图4(b)可以看出,随着真空度的增大,土豆片的复水曲线斜率变小,即土豆片复水比随着冷冻真空度的增大而减小,土豆片的复水性变差.

(a)干燥曲线

(b)复水曲线图4 不同真空度土豆片干燥曲线及复水曲线

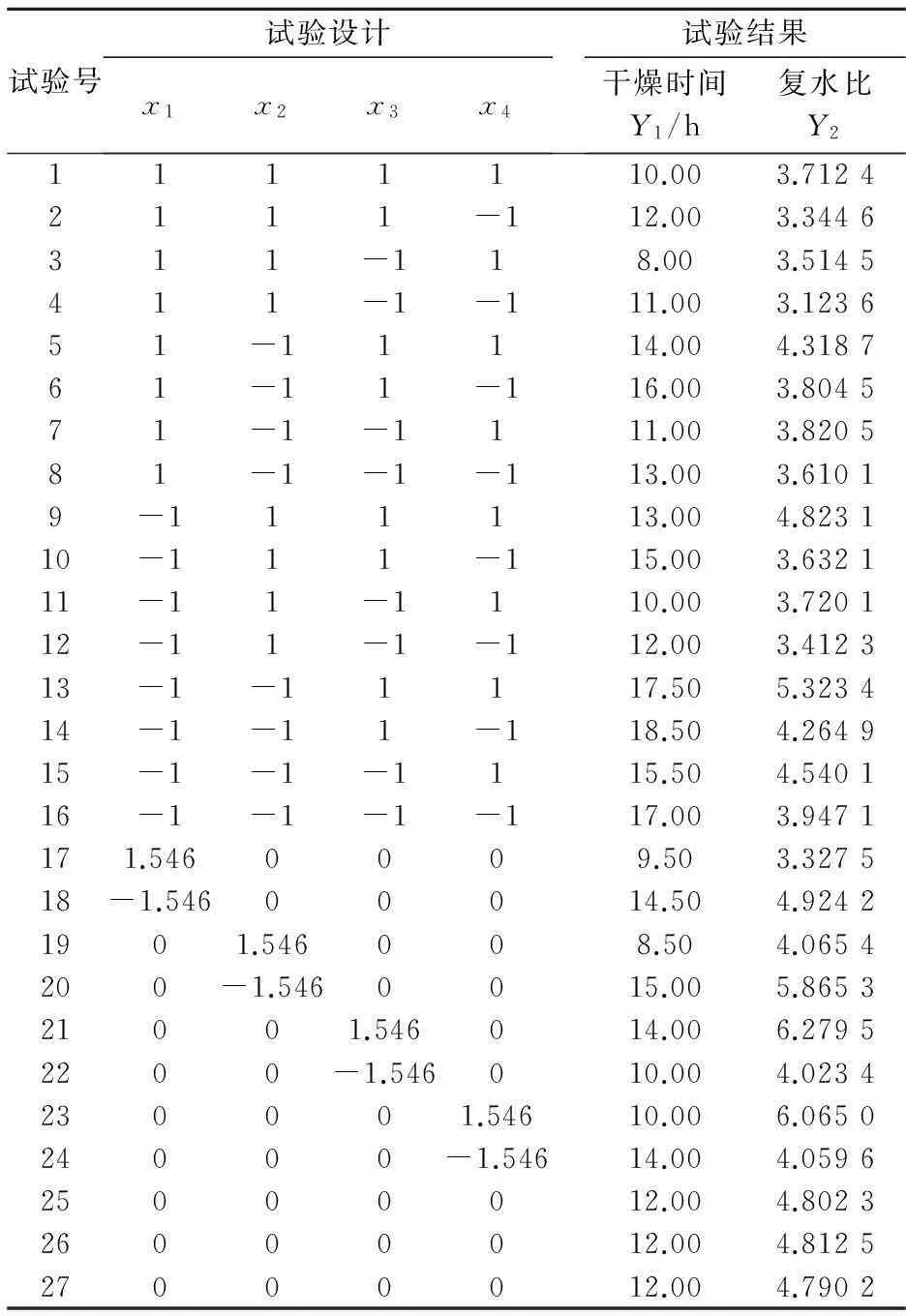

2.2二次回归正交旋转组合试验

据表1因素水平及编码数据组合安排试验次序,进行试验得到的数据结果如表2所示,表中x1-x4是试验因素的编码取值.取复水比、干燥时间为试验结果,进行回归分析,得到每个结果的回归方程,并且进行响应面分析.

表2 正交旋转组合试验的设计及其结果

2.2.1回归分析

运用SPSS对试验数据进行回归计算分析,得到的干燥时间以及复水比的回归方程如下:

Y1=16.76-1.43X1-1.93X2+1.24X3-1.07X4+0.25X1X2-0.13X1X4-0.13X2X4+0.13X3X4+0.37X12+0.26X22+0.58X32+0.37X42,由此方程得知,一次项的回归系数绝对值由大到小依次为b2>b1>b3>b4,说明切片厚度对干燥时间的影响最大,接着是热风温度,其次是中间含水率,影响最小的是真空压力.

Y2=6.294-0.33X1-0.34X2+0.34X3+0.37X4+0.039X1X2-0.082X1X3-0.1X1X4+0.1X3X4-0.58X12-0.23X22-0.15X32-0.18X42,由此方程得知,一次项的回归系数绝对值由大到小依次为b4>b2=b3>b1,说明真空压力对复水比影响最大,接着是切片厚度和中间含水率,最后是热风温度.

2.2.2响应面分析

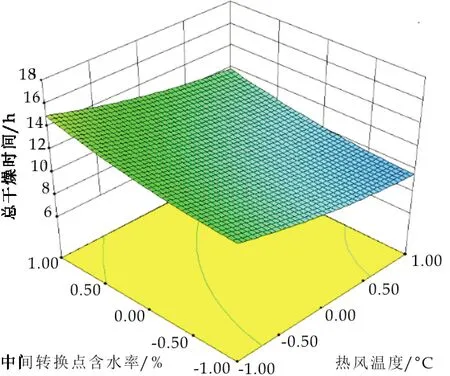

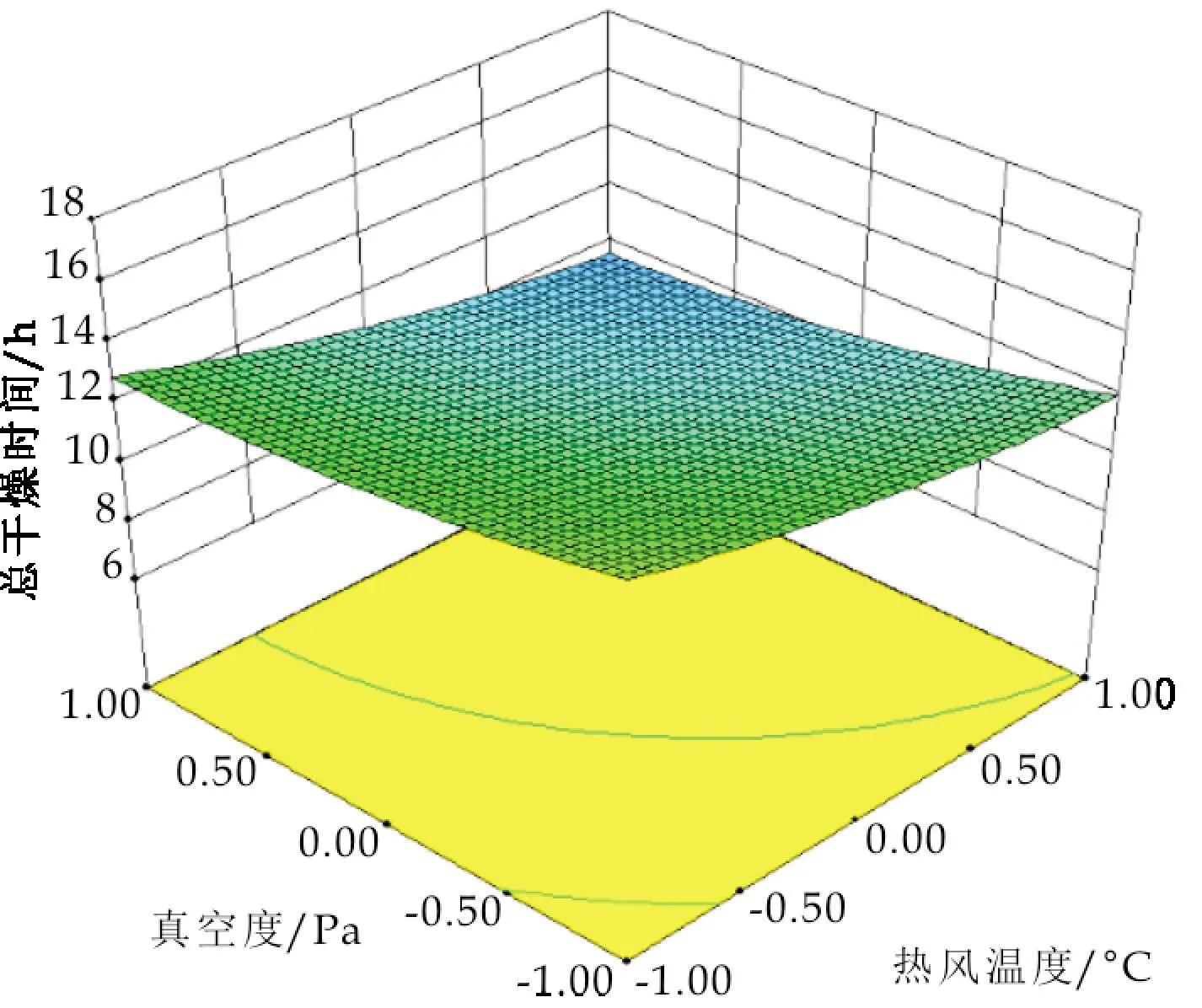

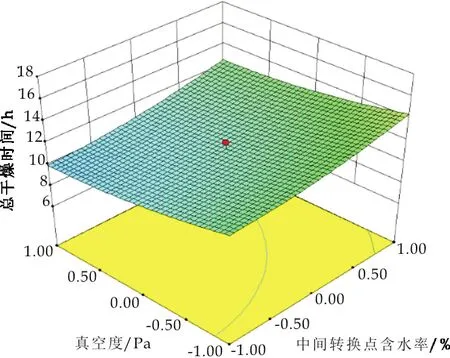

(1)干燥时间

在热风温度、转换点含水率、切片厚度和真空度四个因素中,任取两个因素将其的因素水平置零,剩余的两个因素水平的变化对干燥时间的作用如图5所示.由图5可知,在土豆的干燥过程中,干燥时间会随着热风温度的增加而减小,但切片厚度、中间转化点含水率和真空度对干燥时间的影响与热风温度相反,干燥时间会随着它们的增大而增加.这是因为干燥过程中随着热风温度的升高土豆片中水分蒸发速率加快,使土豆片的干燥时间大大缩短;而切片厚度、中间转换点含水率和冷冻真空度的增大都会阻碍干燥过程中水分的蒸发,使得干燥时间大大增加.另外观察等高线可以看出热风温度和切片厚度,热风温度和真空度,切片厚度和真空度交互作用显著,其他各因素的交互作用均不显著.

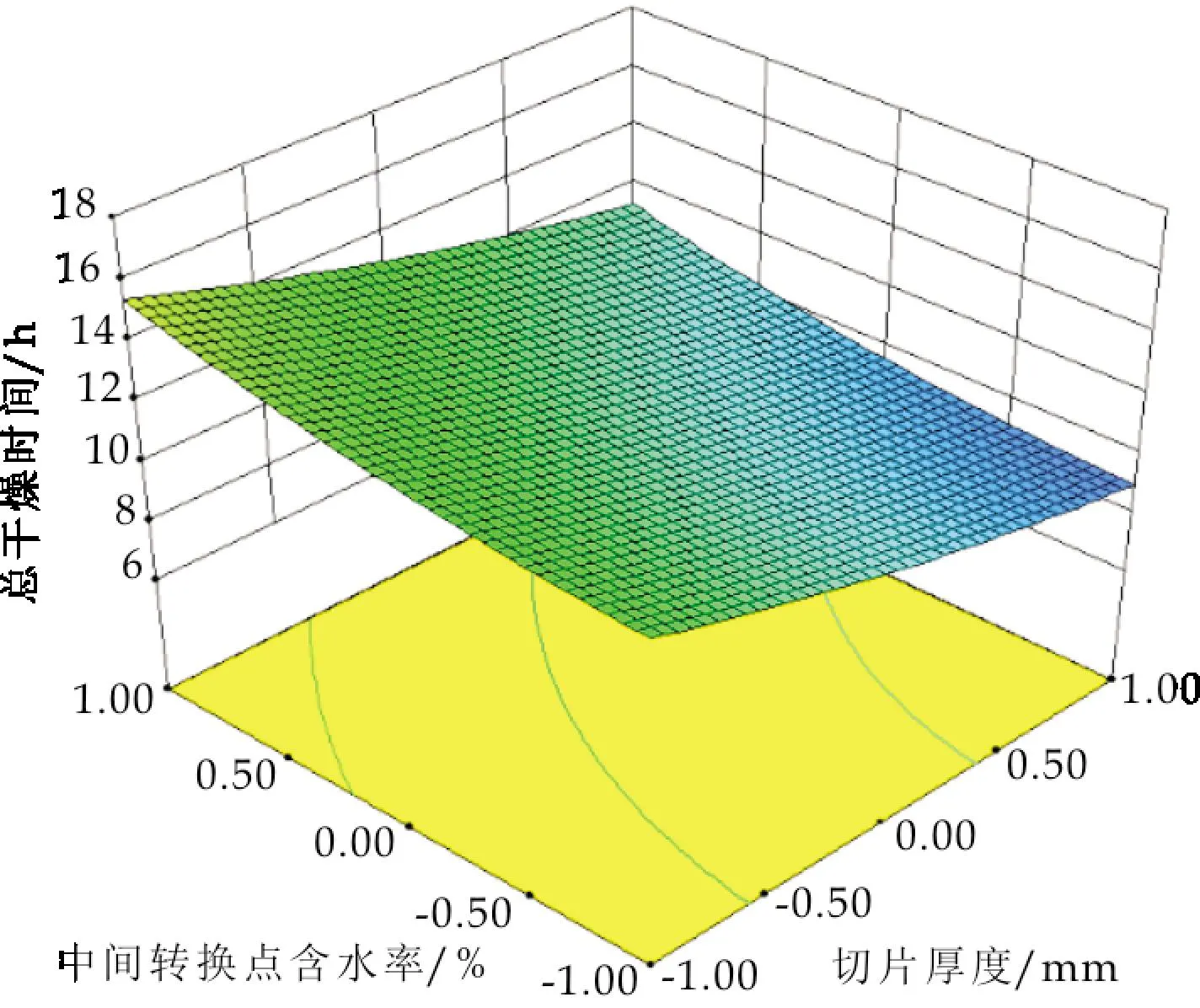

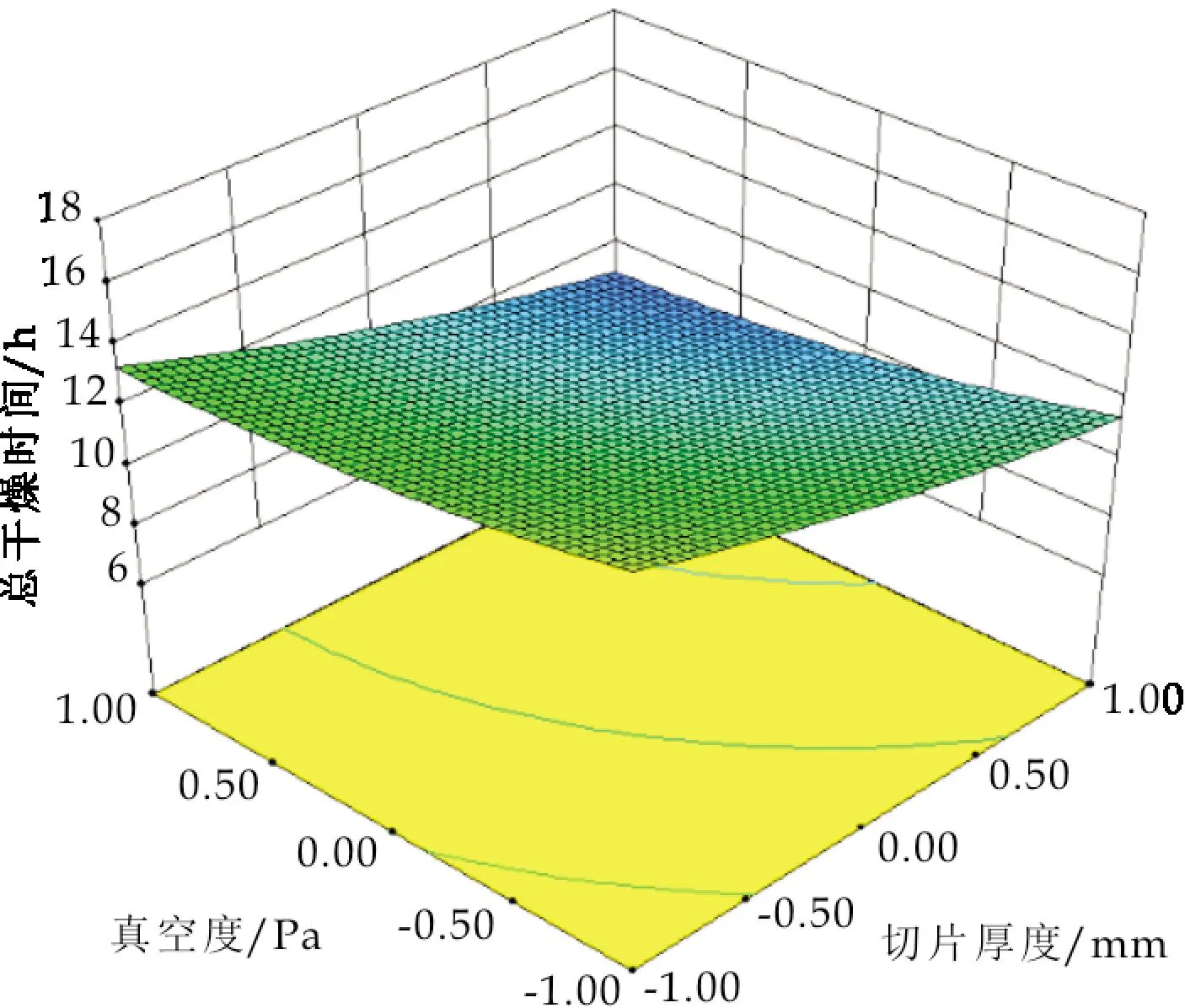

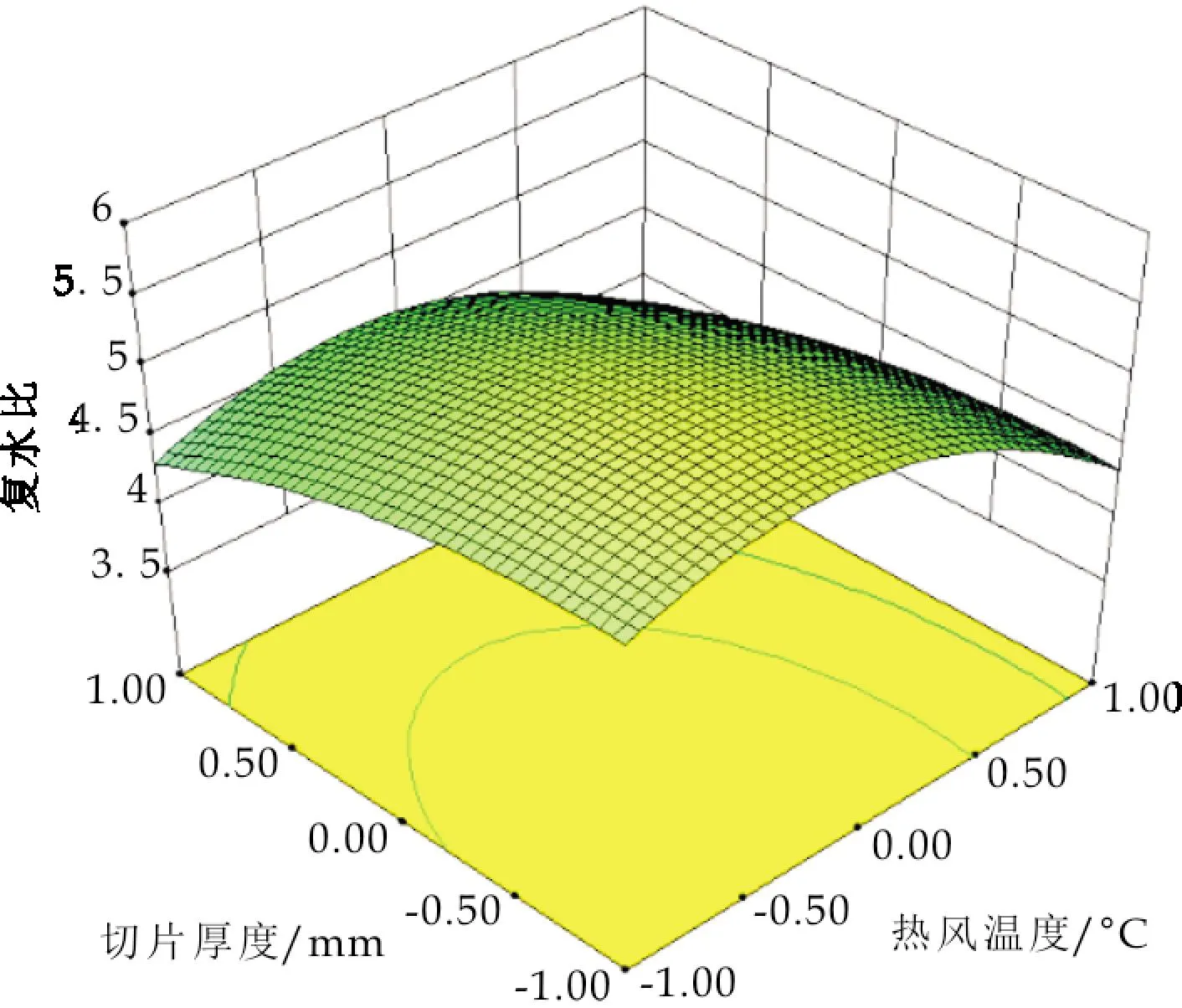

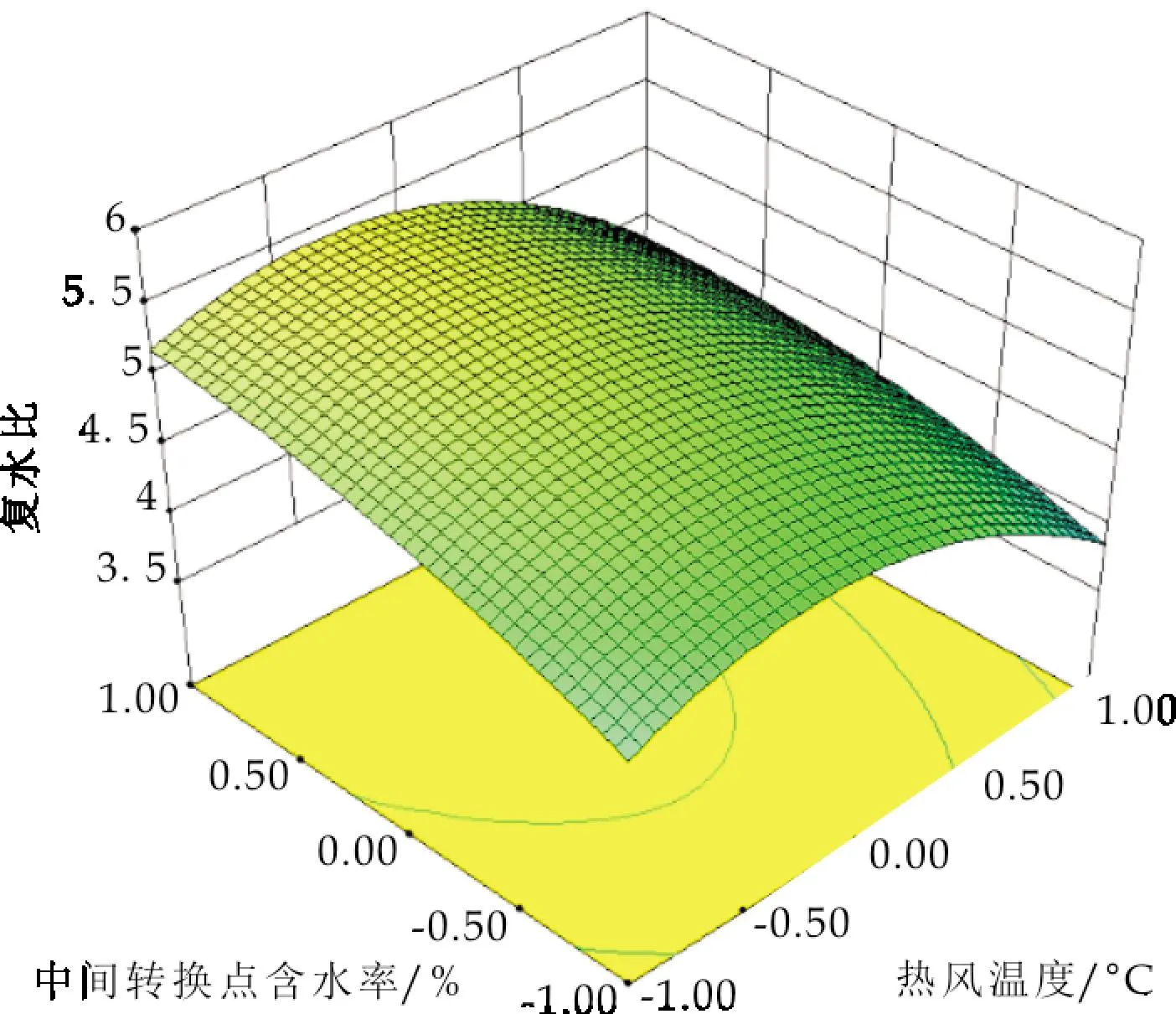

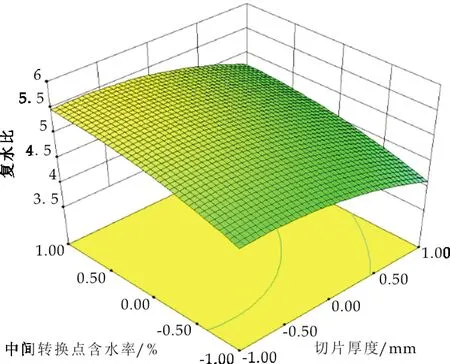

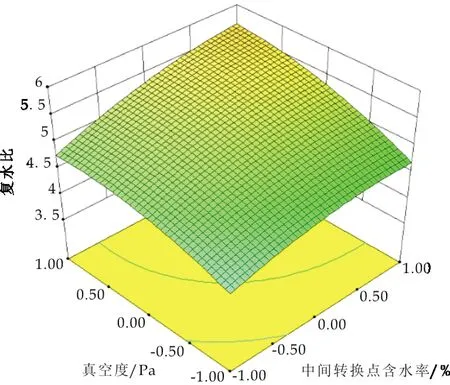

(2)复水比

在热风温度、转换点含水率、切片厚度和真空压力四个因素中,任取两个因素将其的因素水平置零,剩余的两个因素水平的变化对复水比的作用如图6所示.由图6可知,土豆片的复水比数值的增加主要是由于切片厚度和中间转换点含水率的增大,因为伴随着它们数值的增大,干燥过程对土豆片细胞的损伤大大减小.另外,土豆片的复水比随着热风温度的增大先增加后减小,这主要是因为干燥过程中随着热风温度的增大,土豆细胞受损越来越严重,细胞渗透性越差.土豆片的复水比随着真空度的减小而增大,真空度越小,水分的饱和蒸汽压越低,这有利于水分在低温下蒸发,减少了对细胞壁的损害.另外观察等高线可以看出热风温度与切片厚度,真空度与中间转换点含水率交互作用显著,其他各因素的交互作用均不显著.

(a)切片厚度与热风温度对干燥时间的影响

(b)转换点含水率与热风温度对干燥时间的影响

(c)真空度与热风温度对干燥时间的影响

(d)转换点含水率与切片厚度对干燥时间的影响

(e)真空度与切片厚度对干燥时间的影响

(f)真空度与转换点含水率对干燥时间的影响图5 干燥时间的响应曲面图

(a)切片厚度与热风温度对复水比的影响

(b)转换点含水率与热风温度对复水比的影响

(c)真空度与热风温度对复水比的影响

(d)转换点含水率与切片厚度对复水比的影响

(e)真空度与切片厚度对复水比的影响

(f)真空度与转换点含水率对复水比的影响图6 复水比的响应曲面图

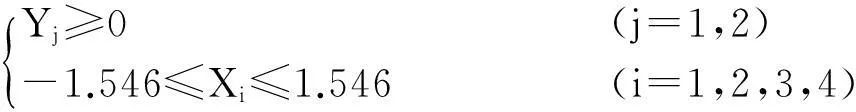

2.3参数优化

根据上述二次回归分析和响应面分析,对2个目标函数进行非线性优化,从而得出干燥时间和复水比的最优值.其目标函数是:

(3)

约束条件为:

Yj≥0 (j=1,2)-1.546≤Xi≤1.546 (i=1,2,3,4){

(4)

由matlab软件分析可得到土豆联合干燥工作较优的参数是:热风温度63 ℃(编码0.438 9),中间转换点含水率36%(编码-0.672 3),切片厚度3 mm(编码1.54 6),绝对压力40 Pa(编码1.483 4),此时干燥时间为12.2 h,复水比为4.7.

3结论

本文将热风与冷冻干燥联合在一起应用于土豆片的脱水加工过程,既克服了热风干燥品质差,冷冻干燥时间长、成本高的缺点,又发挥了热风干燥效率高,冷冻干燥品质好的优点,较大的提升了土豆片干燥加工的效率和品质.其次,本文通过单因素实验得到了各个因素对土豆联合干燥的影响规律,再通过二次回归正交旋转组合试验得到了每个指标的回归方程,最后基于响应面分析及目标函数参数优化获得了土豆片联合干燥较优的工艺参数为:热风温度63 ℃,中间含水率36%,切片厚度3 mm,绝对压力40 Pa.此时干燥时间为12.2 h,复水比为4.7.

参考文献

[1] 程远霞,陈素芝,朱文学,等.土豆冷冻干燥的试验研究[J].食品科学,2005,26(3):113-116.

[2] 王俊,成芳,巢炎,等.辐照土豆片热风干燥工艺的试验研究[J].农业机械学报,2001,32(3):61-63,67.

[3] 吴亚丽,郭玉明.高压脉冲电场预处理对土豆真空冷冻干燥的影响[J].山西农业大学学报,2010,30(5): 464-467.

[4] 黄小丽, 杨薇,王妮.脉冲电场预处理对马铃薯微波干燥特性的影响[J].农产品加工,2004(3):189-192.

[5] M O Ngadi,M I Bazhal,G S V Raghavan,et al.Impact of pulsed electric fields on the dehydration and physical properties of apple and potato slices[J].Drying Technology,2004,22(5):1 233-1 246.

[6] Lebovka,Nikolai I,Shynkaryk,et al.Pulsed electric field enhanced drying of potato tissue[J].Journal of Food Engineering,2007,78(2): 606-613.

[7] Ade Omowaye I B O,Angersbach A,Knorr D,et al.Use of pulsed electric field pre-treatment to improve dehydration charactristics of plant based foods[J].Trends in Food Science and Technology,2001,12(8):285-295.

[8] 赖海涛.马铃薯热风干燥前预处理方法研究[J].宁德师专学报,2005,17(1):8-9.

[9] 吴明晖,余勇,郭磊,等.真空与热风联合干燥香菇的研究[J].食品与机械,2014,30(2):29-33.

[10] 袁越锦,赵哲,曹博涛,等.响应面法优化西芹热风真空组合干燥工艺[J].真空科学与技术学报,2014,34(4):313-319.

[11] 袁越锦,徐英英,党新安,等.热风真空组合干燥苹果片试验研究[J].食品科技,2012,37(4):80-82,85.

[12] 徐英英,曹博涛,袁越锦,等.莴苣组合干燥工艺参数的响应面法优化[J].陕西科技大学学报(自然科学版),2013,31(3):110-114.

[13] 邢华,周国燕,蓝浩.食品冷冻干燥物料共晶、共融点测量[J].食品与机械,2012,28(1):19-21,49.

[14] 朱红英,初众,吴桂萍.青胡椒真空冷冻干燥工艺研究[J].食品与机械,2012,28(4):213-216.

[15] 马川兰,欧仕益,黄才欢.减少复合薯片中还原糖和天冬酰胺的工艺研究[J].食品与机械,2008,24(4):50-52,64.

[16] 姚智华,张华,易克传.胡萝卜冷冻干燥能耗和生产率的多目标优化[J].食品与机械,2013,29(1):213-215.

【责任编辑:陈佳】

Experiments on drying of potato slices by combination of hot-air and vacuum freeze

XU Ying-ying1, ZHAO Zhe1, YUAN Yue-ding2, YUAN Yue-jin1

(1.College of Mechanical and Electrical Engineering, Shaanxi University of Science & Technology, Xi′an 710021, China; 2.College of Mathematics and Computer Science, Yichun University, Yichun 336000, China)

Abstract:In order to obtain the optimal technological parameter of the potato drying by combination of hot-air and vacuum freeze,the effects of hot-air temperature, slice thickness,vacuum and intermediate moisture on the drying time and rehydration ratio were explored. According to the description of the above studies the hot air and freeze vacuum combination drying characteristics,the mathematical regression equation of combined drying was established.The optimal technological parameter of the potato drying is:the hot air temperature of 63 ℃,the slice thickness of 3 mm,the intermediate moisture of 36%,the vacuum of 40 Pa.At this drying condition,the drying time is 12.2 hours and the rehydration ratio is 4.7.

Key words:potato slices; combined drying; response surface analysis; freeze

中图分类号:TS255.3

文献标志码:A

文章编号:1000-5811(2016)03-0132-06

作者简介:徐英英(1980-),女,河北保定人,讲师,研究方向:农业机械及农产品加工技术

基金项目:国家自然科学基金项目(51276105); 陕西省科技厅重大科技创新计划项目(2012ZKC-10-1)

收稿日期:2016-02-06