晶圆减薄产生废品的原因及工艺改进实践

张新平

(北京中电科电子装备有限公司,北京100176)

晶圆减薄产生废品的原因及工艺改进实践

张新平

(北京中电科电子装备有限公司,北京100176)

摘要:对半导体工艺设备减薄机的装配及晶片加工质量保证方法进行了分析和总结。

关键词:超精密丝杠;装配精度;气浮轴承;装配工艺

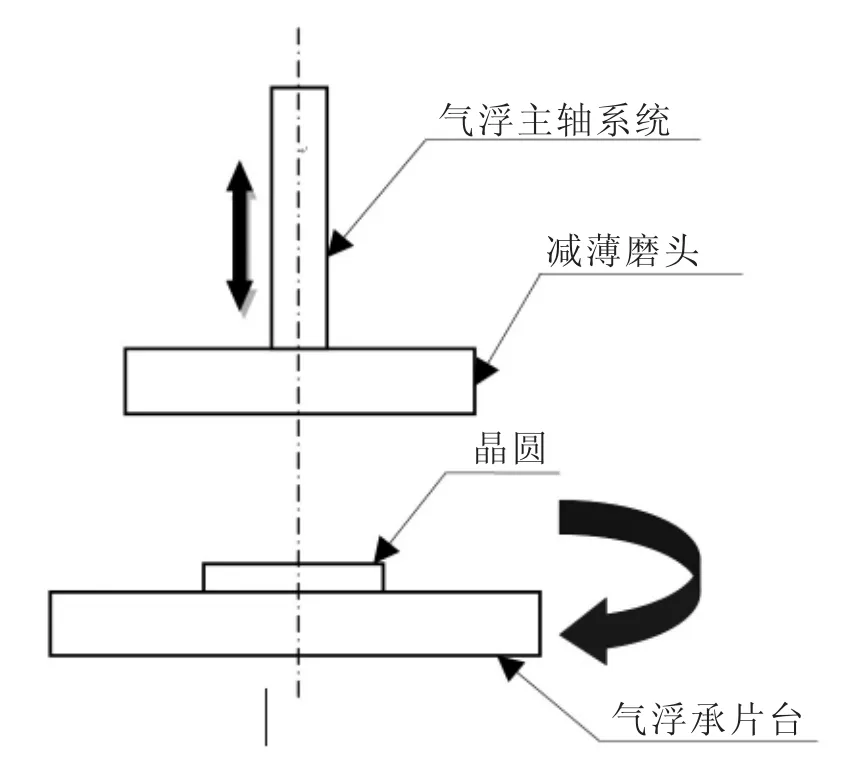

晶圆减薄机中主轴与磨轮工作原理如图1所示。整机由伺服电机驱动气浮主轴(减薄磨头)作微进给,同时磁悬浮电机使减薄磨头高速旋转,对置于气浮承片台上的晶圆进行磨削加工,使晶圆的厚度、表面粗糙度、平面度、平行度达到非常高的精度要求。常见的150 mm、200 mm晶片,经减薄机磨削减薄后TTV(总厚度偏差)精度等级指标能够达到1 μm。但在减薄机的加工过程中主轴系统有时会产生轻微振动,可能会导致产品表面粗糙度过大或产品平行度误差过大,致使产品的质量达不到要求,出现废品,给生产成品率和产品成本造成很大的影响。下面就晶圆减薄机在晶圆加工过程中产生废品的原因进行分析,提出相应的工艺改进措施。

对主轴超精密丝杠的装配精度进行了现场故障分析,故障率一般在6%~8%,找出了发生故障的原因,并制定了装配工艺改进方法,使晶圆减薄机加工产品合格率和产品质量达到最大。

1 保证加工质量的超精密滚珠丝杠

超精密滚珠丝杠副是电子专用设备的关键精密机构之一,由螺杆、螺母、滚珠丝杠和回珠器组成,主要功能是将伺服电机旋转运动转换成直线往复运动,因其稳定可靠,在精密机械装备中广泛应用。

精密滚珠丝杠工作时,由控制系统发出脉冲信号控制伺服电机旋转,再由精密滚珠丝杠将伺服电机的旋转运动转换成直线运动,使之带动主轴的气浮轴系产生上下往复运动,以实现工作的加工轨迹控制。因此,精密滚珠丝杠的装配精度检测和装配工艺要求都非常严格,对装配个人的技术要求也非常高,对装配现场也有较高的要求。

晶圆减薄机在工作时有时会产生微振,造成主轴在减切晶片时出现废品,主轴在工作时同时承受旋转的扭力和减切晶圆片时的反冲压力。

图1 晶圆减薄主轴与磨轮工作示意图

2 故障原因分析

因超精密滚珠丝杠的精度要求,在入库和出库装配前都要求严格的检验和洁净化处理。装配后也要进行静态精度检测,以达到指标要求。在丝杠升降一定行程范围内检查精度误差应控制在1~2 μm。

滚珠丝杠在带动气浮轴系的情况下,有时会产生轻微的振动,影响了晶圆减薄机的产品质量,造成了晶圆产品的TTV值超差(平行度、平面度的综合值超过3 μm)给企业造成损失和声誉上的负面影响。

3 故障的处理方法

(1)首先在超精密丝杠入库前,进行一次精度检测基本可以排除丝杠本身的质量问题,在保管时,也要严格按照要求进行垂直放置,并且采用专用的包装箱包装好标注放置方向,这样可以排除保管时因平放自身产生变形的影响。

(2)要求工艺娴熟的装配工人,清洗和装配时都要小心作业,严格按照装配工艺进行装配,排除装配过程操作不当对滚珠丝杠精度的损伤。

(3)避免操作时出现超程现象或发生撞击现象,这样可以避免超程或撞击引起的滚珠丝杠精度损伤。

(4)防止因装配方法或检测方法不正确导致的滚珠丝杠精度超差。

装配时,首先装好直线导轨,在以直线导轨的滑块座为基准,装磁力表座和千分表,对滚珠丝杠进行校正,在以丝杠两端的轴承支撑座的轴承孔安装丝杠,将丝杠用螺钉固定好,然后用千分表测量丝杠的母线和滚珠丝杠的径向跳动。调整轴承座直到丝杠的平行度和径向跳动达到指标要求的精度范围,紧固后在配作丝杠轴承座的定位销,然后再进行复检。检测基准与工艺是否相符,被测要素要完整,装配过程要规范,要严格遵守装配工艺。

锥销的装配位置要求非常严格,采用手电钻进行绞孔,要求控制好绞孔的精度。要控制好手电钻的震动,绞孔过程由于手电钻摆动过大,会导致绞孔的余量过大,锥度达不到1:50,不能保证锥销和孔壁的接触精度,当受到交变应力与振动时容易产生松动,从而导致定位不准,使定位销的作用下降。

丝杠与轴承座的装配中消隙轴承(对装轴承)的隔套有间隙,但间隙量不大,范围要求在5~8 μm之间。

针对上述发现的问题进行了装配工艺改进。首先对精密滚珠丝杠的轴承座隔套进行重新配研,使隔套间隙量保证在2~4 μm,重新装配消除了整套精密丝杠的上升和下降时产生的间隙使丝杠精度更加可靠。

然后再对滚珠丝杠的轴承支架座的装配进行改进。因手电钻绞孔时产生的震动和摆动较大造成了绞孔与锥销的锥度不符,锥度达不到标准的1:50。用涂色法进行检查时发现锥销与锥孔的接触部位不正确,不能保证良好的接触精度。当受到上升或下降的交变应力和磨削晶圆时主轴产生的高速旋转力和晶片的反弹压力时容易产生间隙和松动,这是产生主轴震动的主要原因。

改进装配工艺后,先用手电钻作粗绞孔的加工,切除大部分余量,留出精绞余量0.1 nm左右,用改制的锥绞刀,再用手工进行精绞,这样就能控制绞孔的锥度误差,降低了孔壁的表面粗糙度,提高配合面的接触精度,保证轴系系统的装配精度。

3.1主轴装配

3.1.1装配注意事项

(1)装配前按照图纸复检重要件轴承隔套、磨轮盘、轴的重要形位公差。检查重要外购件主轴电机精度指标、高精密轴承旋转精度。

(2)组装前严格检查并清除零件加工时残留的锐角毛刺和异物。

(3)检查所有攻丝孔的加工完整性。

(4)轴承外圈压紧力要均匀。

(5)轴承隔套内外孔无砂眼、气泡等影响精度、气密性表面。

3.1.2精度指标

旋转最大速度:5000 r/min

磨轮盘径向跳动: 0.010 mm

磨轮盘轴向跳动: 0.020 mm

3.2装配要点提示

3.2.1主轴电机安装

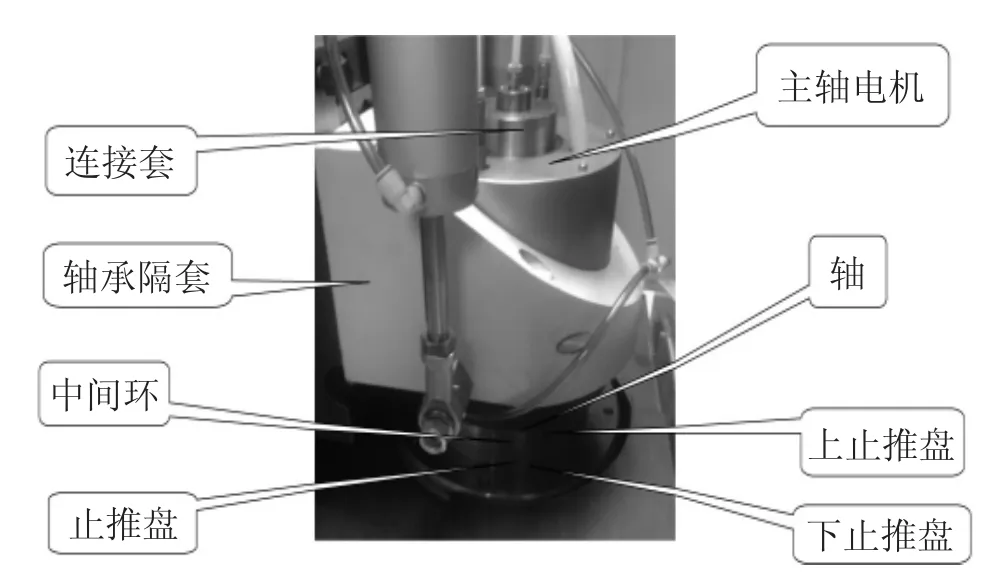

空气轴结构如图2所示。正确安装连接套,连接套与主轴电机之间通过过盈配合,实现二者之间的连接,过盈量0.01 mm左右。安装过程中,连接套外侧涂抹润滑油,采用人工敲击法进行安装,打装时,必须采用软金属或者硬质非金属材料做防护衬垫,并且保证主轴电机与连接套必须同轴,不准有任何歪斜现象,保证二者安装牢固。

3.2.2轴承的安装与调整

首先消除轴承内外圈间隙,通过修磨或研磨的办法。将轴承依次放到轴承测量轴上,测量轴承内外圈高度,测完后,根据测量的数值,与内外圈高度比对,预修整安装在轴承之间的外隔圈和内隔圈使轴承间隙近似为零,消除间隙。

图2 空气轴结构示意图

间隙消除后,将轴承、内隔圈、外隔圈安装在轴承隔套上,依次安装轴,以及两侧锁母,同时转动轴1,保证转动自如,无卡滞现象。

3.2.3空气轴承的安装

检查零件上止推盘和下止推盘直径为0.2 mm小孔,大小均匀,无堵塞现象。

安装过程中,保证止推盘与上止推盘和下止推盘之间的间隙都为0.020~0.03 mm,使用光栅尺测量保证,止推盘与上止推盘的间隙用修磨或研磨上止推盘的厚度来实现,止推盘与下止推盘的间隙用修磨或研磨中间环来实现。

3.2.4动平衡

部件系统安装完成后,进行整体动平衡,测量磨轮盘的不平衡度,对该零件进行动平衡,保证精度达到C0.8(ISO9001)

3.2.5连接关系

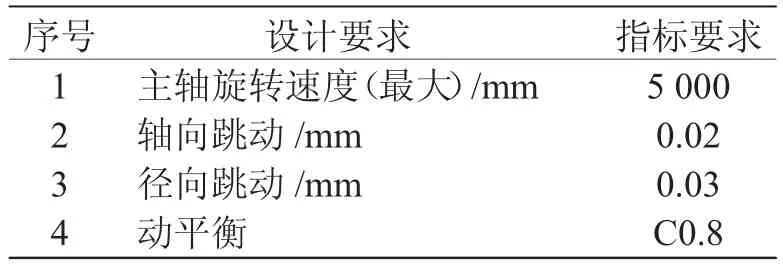

空气轴承与磨削系统有连接关系,装配时要保证各部件之间的连接尺寸。表1给出了主轴装配数据要求。

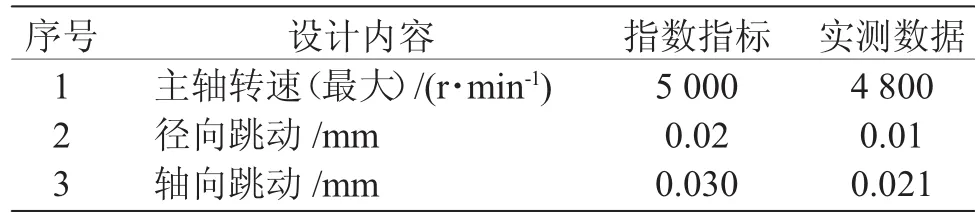

表2给出了气浮主轴的指标要求及其测试结果。

表1 主轴装配数据记录卡

表2 气浮主轴的指标要求及其测试结果

4 结束语

经过上述的装配工艺改进使主轴的精密丝杆有可靠的精密保障,再经过与主轴的相对精度调整基本上达到了减薄机的工作要求。

经过调试和试磨,再调整直到达到晶圆产品的精度要求,即TTV值达到1 μm。

Cause of Waste Products Produced by Wafer Thinning and Wafer Thinning Process Improvement Practice

ZHANG Xinping

(CETC Beijing Electronic Equipment Co.,Ltd.,Beijing 100176,China)

Abstract:Wafer grinder is one of key equipment in semiconductor process,analyze and summarize its assembly and the guarantee method of wafer thinning quality in the paper.

Keywords:Ultra precision screw;Assembly precision;Air bearing spindle;Assembly process

中图分类号:TN305

文献标识码:B

文章编号:1004-4507(2016)05-0035-04

收稿日期:2016-04-25

作者简介:

张新平(1966-),河北黄骅人,主要从事电子专用设备零部件与整机装配调试,熟悉减薄机等半导体设备的应用工艺要求。