高速铁路钢管混凝土系杆拱桥吊杆纠偏分析

殷鹏程

(中铁第四勘察设计院集团有限公司,武汉 40063)

高速铁路钢管混凝土系杆拱桥吊杆纠偏分析

殷鹏程

(中铁第四勘察设计院集团有限公司,武汉40063)

摘要:以高速铁路上某钢管混凝土系杆拱桥为实例,分析该桥吊杆偏位的原因及其影响,并对其成桥及运营各时期监测索力的差别进行判别,采用有限元软件Midas/Civil建立该下承式钢管混凝土系杆拱桥的空间有限元计算模型,根据索力监测数据结果通过迭代计算得出相应时期的拱桥状态,分析该拱桥在吊杆纠偏工况下的桥梁结构安全及其变形对列车运营安全的影响,并为后续的纠偏施工给出具体的操作建议,所得结果可用于指导该桥的吊杆纠偏施工,并可为同类桥梁的施工积累更多的可供借鉴的理论和实践经验。

关键词:高速铁路;系杆拱桥;吊杆;纠偏;监测索力;运营安全

1工程概况

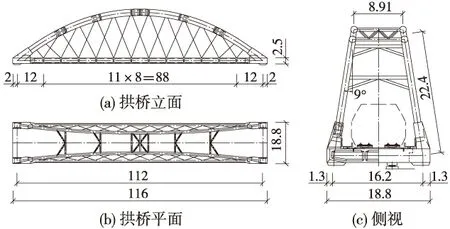

某高速铁路主跨为112 m的下承式钢管混凝土提篮系杆拱桥,采用“先梁后拱”方法施工,结构简图见图1。作为拱梁组合体系,吊杆内力的大小直接影响到成桥时结构各部位的线形和内力分布[1]。

图1 某高铁系杆拱桥结构示意(单位:m)

拱肋平面内矢高22.4 m,矢跨比为1/5,采用悬链线线形。拱肋横截面采用哑铃形钢管混凝土截面,截面高度为3 m,拱肋在横桥向内倾9°,系梁采用单箱三室预应力混凝土箱形截面。拱桥吊杆布置采用尼尔森体系[2,3],吊杆间距为8 m。吊杆均采用127根φ7 mm高强低松弛镀锌平行钢丝束,冷铸镦头锚,索体采用PES(FD)低应力防腐索体。

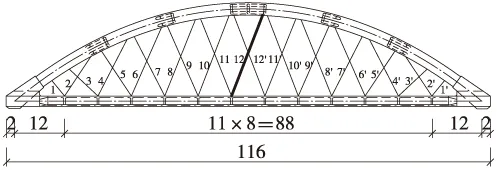

该桥运营后在系梁箱室内部检查时发现,该拱桥右侧12号吊杆的下锚头有偏位现象,冷铸锚的大螺母没有与锚垫板顶紧,存在约5 cm的空隙,如图2所示。为确保桥梁使用安全和吊杆结构的耐久性要求,原施工方拟对该吊杆进行纠偏处理。吊杆编号见图3。

图2 吊杆下锚头偏位情况

图3 系杆拱桥吊杆编号(单位:m)

2偏位成因及影响分析

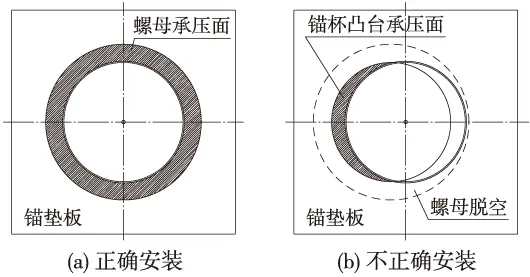

吊杆下锚头正确安装时,冷铸锚的锚杯应有一部分伸入钢套管内,方能使螺母顶住锚垫板,使吊杆内的高强钢丝均匀受力。如果下锚头安装时,其锚杯未套进下钢套筒里,会导致吊杆下锚头的锚杯台阶卡在钢套筒的锚垫板上,从而使螺母无法拧紧。图4直观地反映吊杆锚头在正确安装和不正确安装时的承压情况。

图4 吊杆下锚头与锚垫板之间的承压状况

对于本桥12号吊杆的下锚头,由于未正确安装,锚杯凸台与锚垫板的承压接触面不会大于100 cm2。在设计成桥恒载索力(1 190 kN)下,其接触面的压应力将大于119 MPa,与管口交叉点附近的接触应力会更大。另外,由于下锚头着力点偏心,吊杆张拉后对下锚头将产生偏心弯矩。在设计成桥恒载索力下,该偏心弯矩约为119 kN·m。

偏心弯矩将导致吊杆下锚头上部密封筒(与锚杯连接的钢管筒)与柔性索体衔接处的微小弯折,该微小弯折可导致高强度钢丝束在该处的不均匀受力,形成应力集中点,容易导致高强钢丝疲劳断裂[4],如图5所示。

图5 吊杆下锚头变形状态预测示意

3吊杆索力测试情况

本系杆拱桥的吊杆均设有索力测试用的传感器,各吊杆在上锚头均安装有光纤光栅压力环传感器,在各施工阶段及成桥阶段对各吊杆都进行了索力测试,索力测试结果由两家单位分别采用光纤光栅压力环传感器测试法和频率法获得[5]。

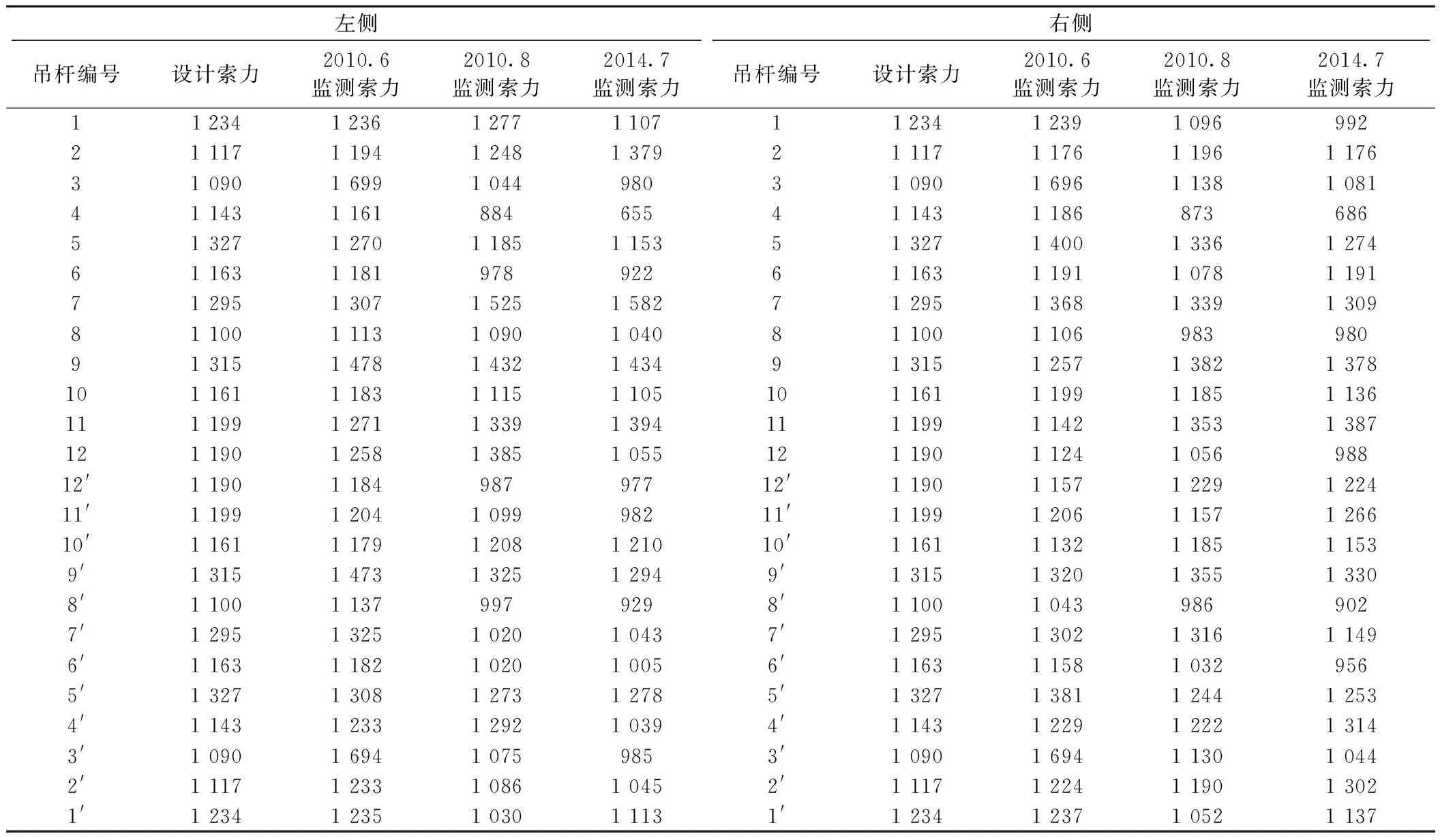

将实测成桥索力与施工图设计索力列表对照,见表1。

从表1可以看出:实测吊杆索力与施工图中的恒载索力存在差异,不同测试阶段及不同测试方法测出的索力也存在差异,对结果进行分析可得出以下原因。

(1) 材料参数理论值与实际值不同造成的差异[6]

设计按规范采用的材料参数(如材料容重、弹性模量等)理论值与实际值存在差异,造成计算吊杆索力理论值和实际值会出现差值。

(2) 桥面二期恒载不同造成的差异

①本桥施工图设计采用的桥面二期恒载为158 kN/m,并由此计算出成桥吊杆索力的理论值。而成桥桥面二期恒载约为122 kN/m(Ⅱ型板),施工监控单位应按照实际桥面二期恒载情况计算吊杆索力,并据此提出吊杆的控制张拉力。

②2010年6月监测的成桥吊杆索力和2010年8月监测的成桥吊杆索力,该时间段桥面二期恒载还未全部加载完成,还存在部分桥面栏杆没有安装,桥上电缆及电缆槽盖板未安装完成,此时的桥面二期恒载应该不超过102 kN/m。2014年7月监测成桥吊杆索力时,此时本桥已通车运营3年,桥面二期恒载约为122 kN/m。

表1 吊杆索力对照 kN

(3)吊杆索力测试方法不同造成的差异

吊杆监测由两家单位完成,分别采用了频率法和采用光纤光栅压力环传感器测试吊杆索力。两种测试方法各有利弊,也会存在各自的测量误差。

鉴于上述情况,在对本桥右侧12号吊杆纠偏施工工况进行结构安全和梁体变形检算时,将根据这3组实测吊杆索力数据及其边界条件进行相应的计算分析。

4吊杆纠偏检算

采用空间有限元分析软件Midas/Civil 2012建立模型,考虑本桥右侧12号吊杆重新张拉纠偏施工为桥梁单侧单根索力的放松和张拉,进行计算分析。

系梁、拱肋、横撑均采用具有考虑剪切变形功能的空间梁单元模拟,吊杆采用空间桁架单元模拟。计算模型共包括438个空间梁单元,48个空间桁架单元。空间整体模型几何外形见图3。钢管混凝土采用施工联合截面,考虑钢管与混凝土的共同作用和钢管内混凝土的收缩徐变[7]。

4.1结构安全检算

各吊杆的初张力及张拉次序按原施工图设计实施,各吊杆索力按监测索力结果进行迭代调整[8,9],并得出各索力状态下放松右侧12号吊杆后拱桥的各项结构计算指标,限于文章篇幅,文中仅列出最不利状态下的各项结果。

(1)系梁挠度

在静活载作用下系梁最大竖向挠度为17.0 mm,挠跨比为1/6 588,满足规范要求[10]。

(2)梁端转角

在ZK竖向静活载作用下,梁端竖向转角为0.69‰、-0.24‰,满足规范要求[10]。

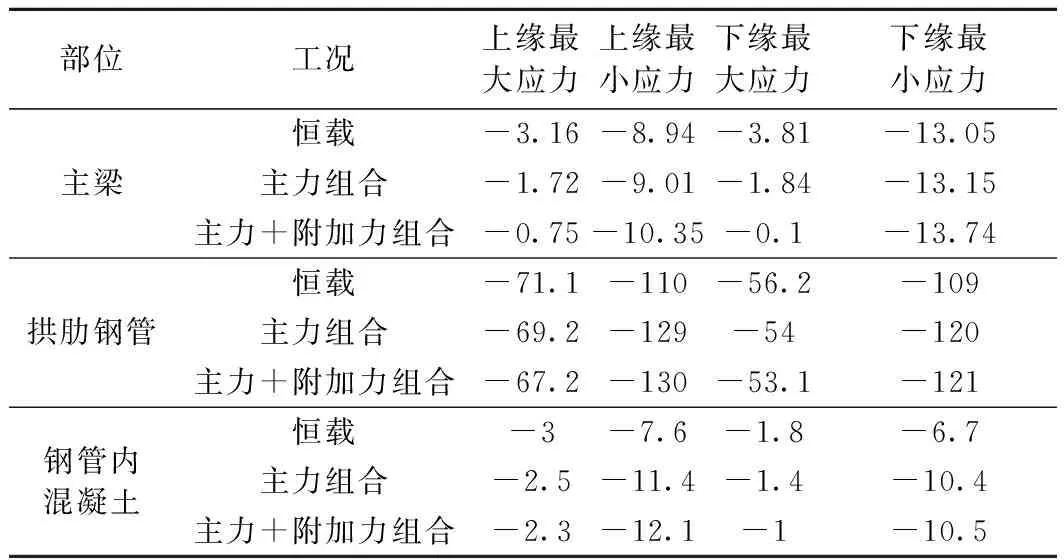

(3)结构应力(表2)

表2 放松右侧12号吊杆后的恒载及运营状态下结构应力 MPa

(4)吊杆索力

放松12号吊杆后,吊杆索力会进行重分布,对吊杆索力影响区域主要集中在12号吊杆附近,对远离12号吊杆区域的吊杆索力影响较小,表3中仅列出产生较大改变的索力对比结果。从表3可以看出,索力变化幅度最大在17%左右,经验算,索的应力在容许范围内[11]。

表3 放松右侧12号吊杆后的索力对比 kN

4.2运营安全检算

(1)放松右侧12号吊杆前后恒载作用下的梁体变形

放松右侧12号吊杆,系梁会产生微小的扭转变形。恒载作用下,桥面竖向变形情况见图6,桥面右侧最大竖向变形2.67 mm(下挠),在右侧12号吊杆下锚头位置;对应左侧12号吊杆下锚头位置桥面的竖向变形0.65 mm(下挠)。根据杠杆原理对两侧锚点处位移进行内插,可得12号吊杆处桥面横向变形及轨道处位移,结果显示两侧轨道的最大变形差仅为0.18 mm。梁体扭转变形引起的两根钢轨的竖向相对变形量远小于《高速铁路设计规范》(TB 10621-2014)规定的每3 m长1.5 mm的限值[10]。

图6 放松右侧12号吊杆前后恒载作用下系梁竖向变形

(2)放松右侧12号吊杆后右侧单线行车时的梁体变形

本桥放松右侧12号吊杆后考虑右侧单线行车的最不利状态,12号吊杆锚固处系梁两侧的梁体活载变形见图7。同样可得出12号吊杆两侧10号以及12′号吊杆锚固处的系梁两侧的横向变形。

图7 放松右侧12号吊杆前后活载作用下系梁竖向变形

根据活载及恒载下梁体两侧的综合变形值,根据杠杆原理对两侧锚点处位移进行内插,可得出左右线的轨道变形情况,见表4。

由表4可看出,放松右侧12号吊杆后,在恒载和活载作用下的轨道变形:

表4 各吊杆锚固处桥面横向变形 mm

左、右线10~12号吊杆之间(8 m节间)两根钢轨的轨面变形差均约为0.3 mm;

左、右线12~12′号吊杆之间(8 m节间)两根钢轨的轨面变形差均约为0.7 mm;

梁体扭转变形引起的两根钢轨的竖向相对变形量远小于《高速铁路设计规范》(TB 10621—2014)规定的每3 m长1.5 mm的限值[10]。

5纠偏注意事项

(1)因仅对结构进行静力计算,虽然放松右侧12号吊杆后不影响列车通行,为确保线路的正常(高速)运行,宜在一个“天窗”时间内完成右侧12号吊杆放松和纠偏张拉工作。

(2)吊杆纠偏张拉前,应在下锚头螺母和锚垫板之间设置临时楔形钢垫块,避免张拉时吊杆下锚头滑脱。

(3)拱上张拉设备(包括:千斤顶、螺杆、垫脚、扁担梁、临时螺母等)若不能在一个“天窗”时间内安装或拆除完成,应在拱上绑扎牢固,避免任何设备坠落影响行车安全。

(4)吊杆放松后,应检查吊杆下锚头的锚杯与密封筒衔接部是否有损坏、检查密封筒与索体衔接部的密封圈是否损坏;若有损坏,应考虑先更换该吊杆。为避免影响线路正常运营,在吊杆放松施工的“天窗”时间内,应将该吊杆纠偏,并按放松前的索力先张拉到位;在安排重新制造的吊杆到位后,再进行吊杆更换。

(5)吊杆纠偏安装到位后,吊杆套管内的阻蚀密封膏应重新填注,吊杆减振器、防水罩按原施工图设计的要求重新安装到位[12]。

6结论

(1)按吊杆理论索力和3组实测索力,在考虑放松右侧12号吊杆的情况下,分别对结构进行了检算,包括活载挠度、活载梁端转角,包括系梁、拱肋钢管和管内混凝土在恒载、主力及主+附组合情况下的应力。计算结果表明,各项指标均在设计规范的允许范围内[8]。

(2)在恒载作用下,放松右侧12号吊杆时,系梁会产生微小的扭曲变形。在同一个横截面处,桥面左、右两侧的竖向位移差不大于2.0 mm;内插到左、右线路中心,竖向位移差不大于0.2 mm。计算还考虑了最不利梁体扭转变形的荷载工况,即放松右侧12号吊杆后右侧单线行车。该工况下,桥面左、右两侧活载竖向位移的最大差值为3.6 mm;内插到左、右线路中心,竖向位移差不大于0.7 mm。叠加恒载变形后,左、右线路中心的竖向位移差累计不大于0.9 mm。对同一条线路的两根钢轨,其竖向变形差满足设计规范的限值要求[7]。

(3)以某高速铁路钢管混凝土系杆拱桥吊杆纠偏实例为背景,通过分析其吊杆偏位的成因、影响、索力监测数据差异等各项因素,对该拱桥在吊杆纠偏工况下的桥梁结构安全及运营安全进行了计算和评价,并对后续纠偏施工给出操作建议和指导。后续工作将以施工监控实测值为基础,对理论计算结果进行校核。

参考文献:

[1]陈宝春.钢管混凝土拱桥[M].北京:人民交通出版社,2007.

[2]林文泉,冯楚桥.尼尔森体系钢管混凝土拱桥的静、动力分析[J].铁道标准设计,2007(8):58-60.

[3]刘钊,吕志涛.竖吊杆与斜吊杆系杆拱结构的桥式研究[J].土木工程学报,2000,33(5):64-67.

[4]李乃强.大跨中承式拱桥吊杆索力检测及更换研究[D].长沙:湖南大学,2008:19-23.

[5]沈百忠,周雪峰,赵明朝,等.拱桥吊杆更换施工中的索力监测[J].交通标准化,2013,12(24):1-4.

[6]陈麟.某梁拱组合体系吊杆内力变化实测与分析[J].铁道标准设计, 2013(4):41-45.

[7]陈宝春,韦建刚,吴庆雄.钢管混凝土拱桥设计计算方法与应用[M] .北京:中国建筑工业出版社,2014.

[8]叶梅新,许润锋,谢晓慧.确定系杆拱桥吊杆索力张拉值的方法[J].交通科学与工程,2010,26(1):44-48.

[9]刘亚平.钢筋混凝土系杆拱桥吊杆张拉计算及控制的研究[J].中国港湾建设,2002(4):5-8.

[10]国家铁路局.TB10621—2014高速铁路设计规范[S].北京:中国铁道出版社,2015.

[11]中华人民共和国铁道部.TB10002.2—2005铁路桥梁钢结构设计规范[S].北京:中国铁道出版社,2010.

[12]黄国兴.中承式钢管混凝土拱桥吊杆更换设计与施工[J].公路交通科技,2011(2):95-99.

Analysis on Rectification of Tied Concrete-filled Steel Tubular Arch Bridge on High-speed Railway

YIN Peng-cheng

(China Railway Siyuan Survey and design Group Co., Ltd., Wuhan 40063, China)

Abstract:This paper discusses the cause and influence of the rectification of the tied concrete-filled steel tubular arch bridge suspender of high-speed railway and confirms the differences of suspender tensile forces measured in different periods. The finite element program MIDAS/Civil is used to establish the spatial finite element calculating models of the concrete filled steel tubular arch bridge and the measured suspender tensile force is used to define the corresponding state of the arch bridge by way of successive iterations. The influence of suspender rectification on the safety of bridge structure and train operation is analyzed and specific operation suggestions are offered. The calculating results can be used to guide suspender rectification of arch bridges and provide adoptable theories and practical references for the construction of similar bridges.

Key words:High-speed railway; Tied arch bridge; Suspender; Rectification; Measured suspender force; Safety of train operation

中图分类号:U238; U448.22+5

文献标识码:A

DOI:10.13238/j.issn.1004-2954.2016.04.011

文章编号:1004-2954(2016)04-0043-04

作者简介:殷鹏程(1983—),男,工程师,2009年毕业于同济大学桥梁与隧道工程专业,工学硕士,E-mail:pcyin0609@163.com。

收稿日期:2015-08-12; 修回日期:2015-09-05