HDPE/EPDM TPV压缩变形的可逆回复机制及模型构建*

张 凯,刘 通,王兆波

(青岛科技大学 材料科学与工程学院,山东 青岛 266042)

热塑性硫化胶[1]是采用动态硫化法制得的一种热塑性弹性体(TPE),与传统硫化橡胶不同,它在常温下具有高弹性,而高温下又可塑化成型,具有重复加工性[2]。动态硫化法最早由Gessler[3]在1962年提出,Fisher[4]和Coran[5]等人先后研究了部分动态硫化体系以及全动态硫化体系。自20世纪80年代美国Exxon Mobil公司实现热塑性硫化胶(TPV)的商业化生产以来,它已在汽车、建筑、电缆、医疗器械等领域得到广泛应用[6]。

目前TPV材料普遍存在橡胶质感差,压缩永久变形大以及硬度高等缺点,影响了其推广应用[7]。而迄今为止关于压缩永久变形的研究多集中于传统橡胶材料[8],对于TPV材料,由于微观结构不同,其压缩永久变形不仅与作为分散相的橡胶交联密度有关,还取决于基体树脂相的性质,这使得TPV压缩永久变形与橡胶相比存在明显差异。

本研究以高密度聚乙烯(HDPE)/三元乙丙橡胶(EPDM)TPV为研究对象,研究了橡塑比和热处理温度对TPV压缩变形可逆回复的影响,在此基础上探讨了TPV类材料压缩变形可逆回复机制,采用Maxwell模型[9]对数据进行了拟合,描述了压缩变形可逆回复过程。

1 实验部分

1.1 原料

HDPE:5000S型,中国石化齐鲁石油化工股份有限公司;EPDM:EP33型,第三单体为5-乙叉降冰片烯(ENB),质量分数为8.1%,乙烯质量分数为52%,日本合成橡胶公司;其它助剂均为常用工业级配合剂。

1.2 仪器设备

双辊开炼机:X(S) K-160型,上海群翼橡塑机械有限公司;平板硫化机:50 T型,上海群翼橡塑机械有限公司;厚度计:CH-10型,扬州市俊平试验机械有限公司;鼓风干燥箱:DHG-9023A型,上海和呈仪器制造有限公司;场发射扫描电子显微镜(FE-SEM):JSM-6700F型,日本电子公司。

1.3 试样制备

EPDM胶料配方(质量份):EPDM 100;S 1.0;TMTD 1.0;CZ 2.0;ZnO 5.0;硬脂酸 1.5;防老剂RD 2.0。

首先在双辊开炼机上将EPDM与各种配合剂混炼均匀制成母炼胶,下片;将定量HDPE置于165 ℃开炼机上充分熔融塑化,加入EPDM母炼胶,动态硫化8 min,下片;将动态硫化样品置于模具中,在平板硫化机上于165 ℃预热9 min,排气4~6次,保压10 min,冷压10 min后将样品取出。

1.4 性能测试

1.4.1 压缩永久变形及其可逆回复测试

实验前测量试样初始高度h0(压缩前样品在可逆回复的温度条件下进行测试)。参考GB/T 7759─1996,压缩率为20%,在室温条件下将试样及限制器置于夹具中,均匀压缩至规定高度h1;在室温下放置24 h后,松开夹具紧固件,将试样取下后立刻在不同热处理温度条件下进行放置,并定期测试高度h2。瞬时压缩永久变形(K)的计算公式见式(1):

K=(h0-h2)/(h0-h1)×100%

(1)

1.4.2 微观结构

将试样置于135 ℃条件下的二甲苯溶液中刻蚀30 min,然后室温下干燥。真空条件下在试样刻蚀表面上喷涂一薄层铂,而后采用FE-SEM观察其形貌。

2 结果与讨论

2.1 HDPE/EPDM TPV的微观结构

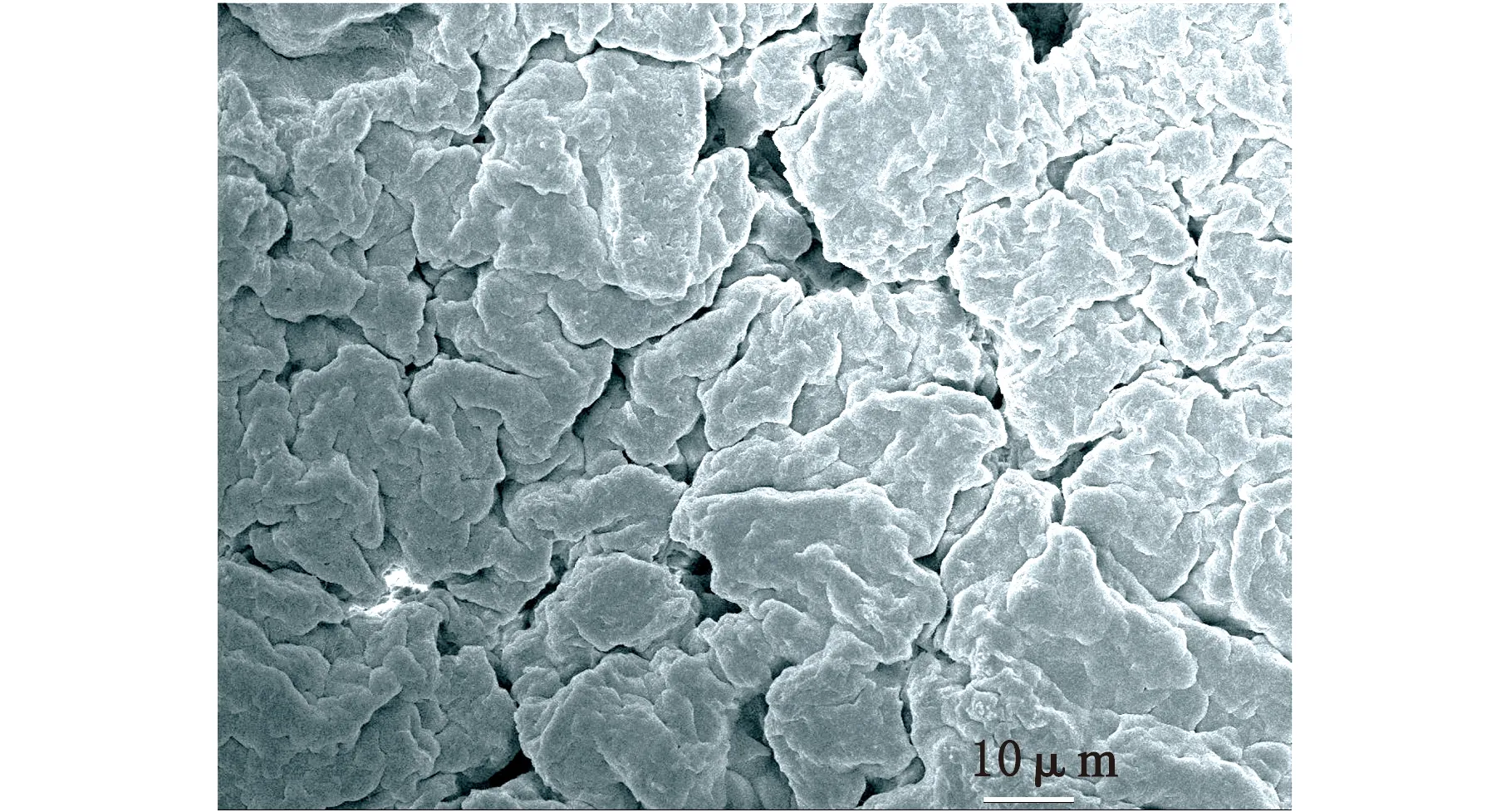

图1是经刻蚀的HDPE/EPDM TPV的表面微观结构,经过刻蚀将TPV表层中的连续相HDPE树脂去除后,表面不规则的EPDM硫化胶粒子得以凸现。从图1可以看出,粒径为15~25 μm的EPDM粒子均匀地分散在TPV表面。

图1 HDPE/EPDM(30/70) TPV刻蚀表面的微观结构

2.2 系列动态硫化HDPE/EPDM体系压缩变形的可逆回复

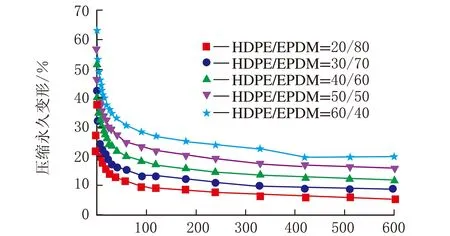

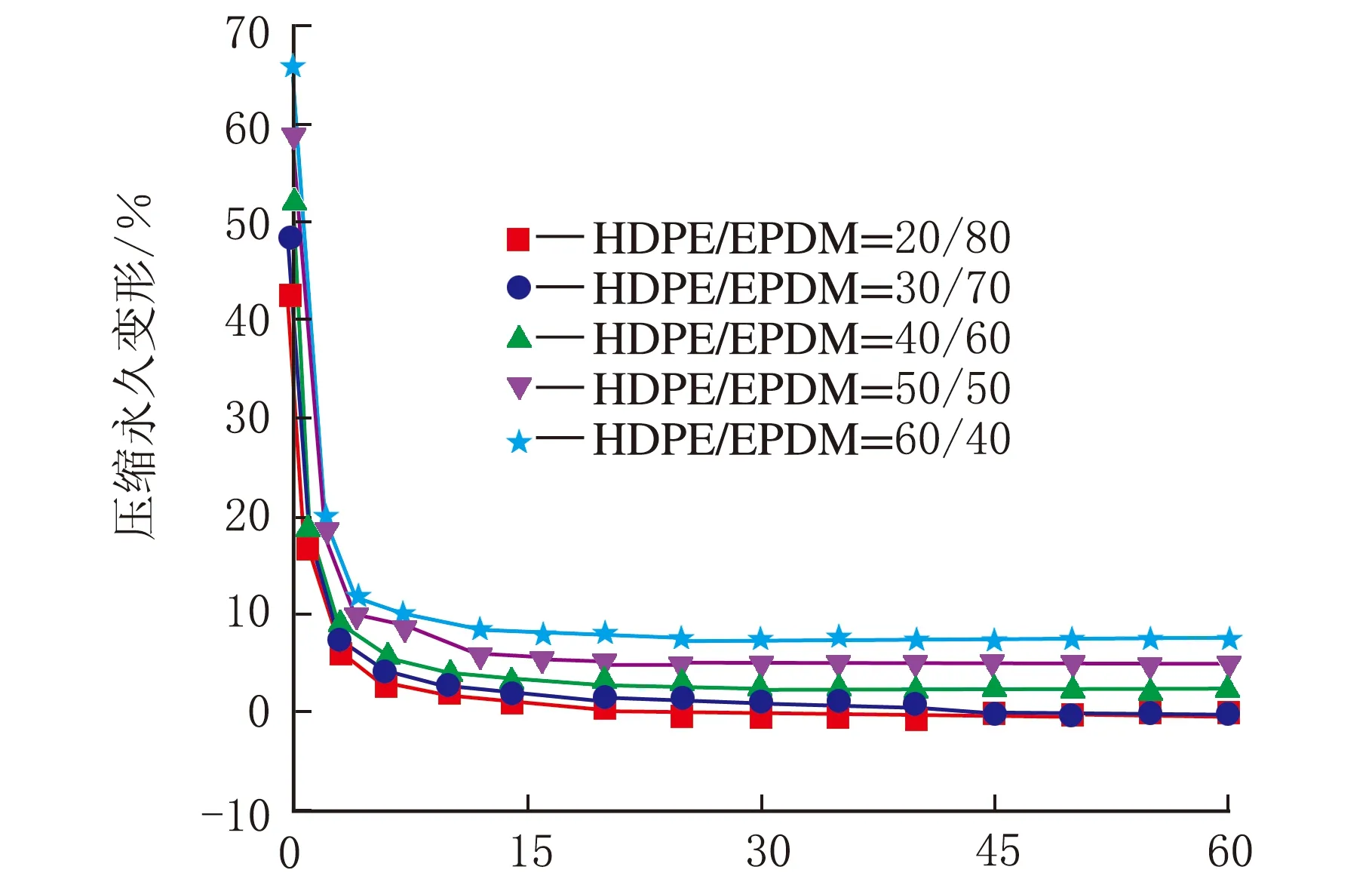

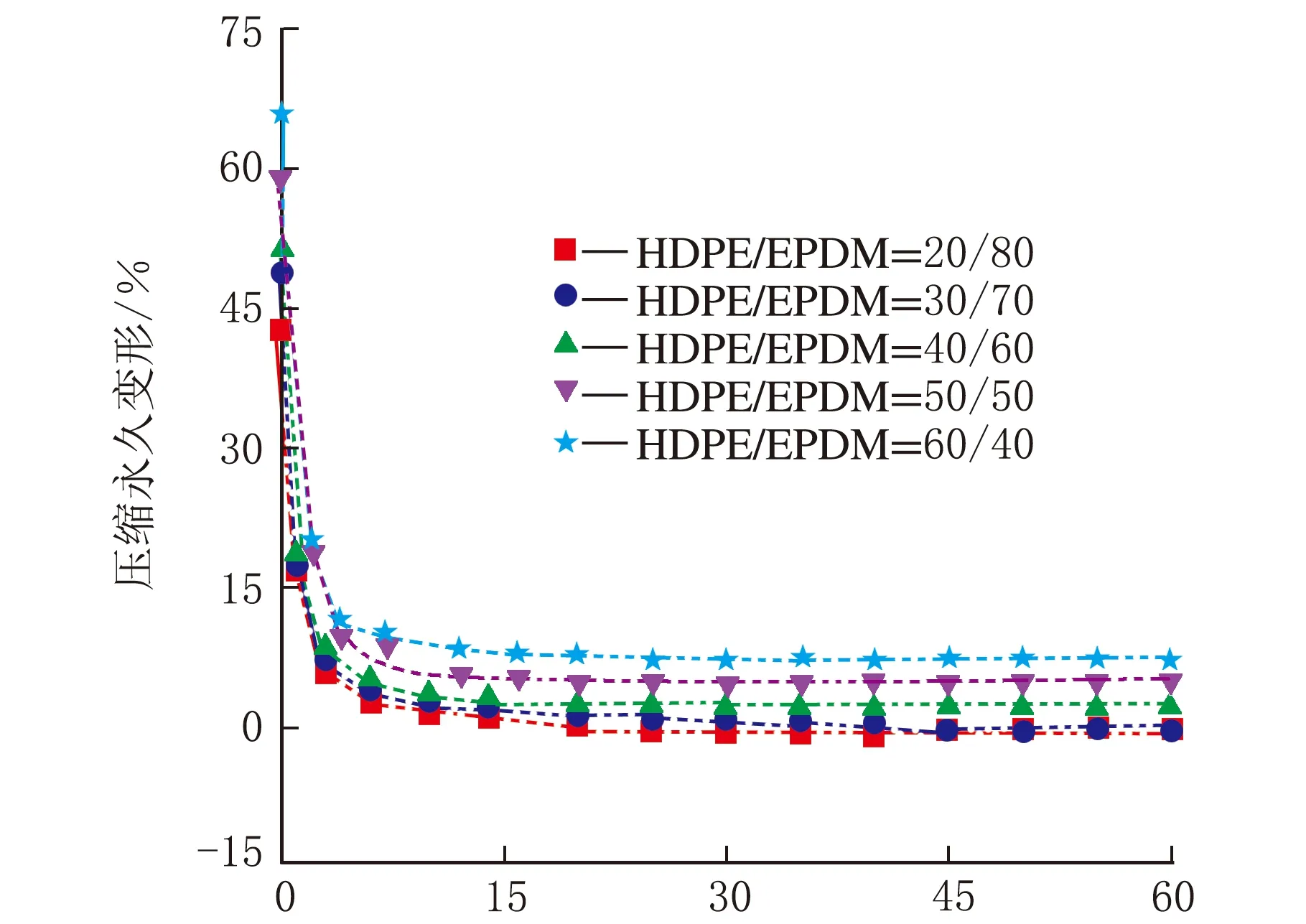

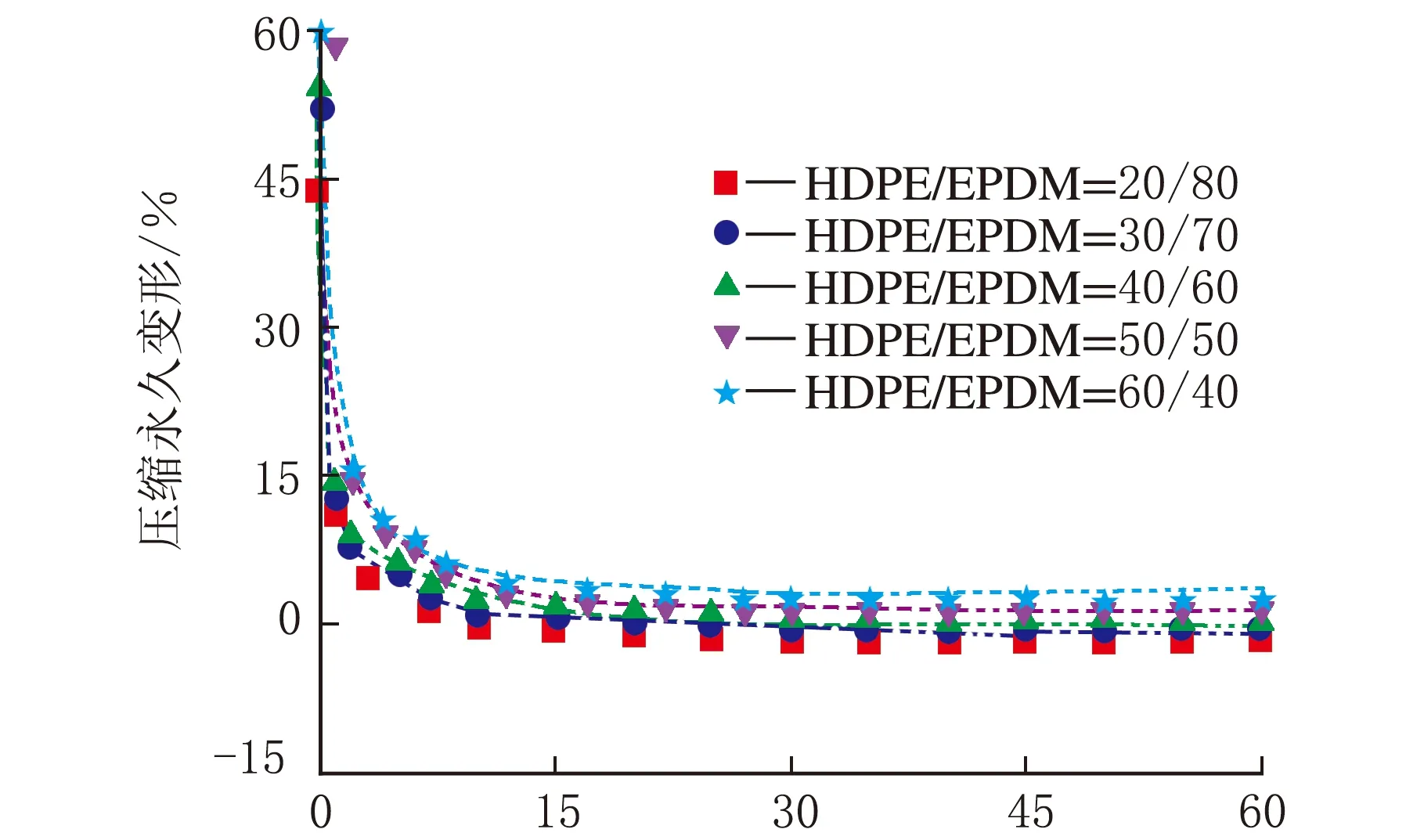

不同热处理温度下测得的系列HDPE/EPDM TPV压缩永久变形-时间关系曲线如图2所示。

时间/min(a) 23 ℃

时间/min(b) 80 ℃

时间/min(c) 100 ℃

时间/min(d) 120 ℃图2 不同热处理温度下系列HDPE/EPDM动态硫化体系压缩永久变形-时间关系曲线

从图2中可以看出压缩变形可逆回复过程。在室温条件下,TPV的压缩变形回复较慢,且在测试10 h之后,TPV仍具有明显的残余变形。这是因为在室温条件下,树脂相晶区中的分子链段被冻结,其变形回复的动力主要由橡胶相的弹性回复作用提供,回复程度相对有限。随着热处理温度的提高,TPV的压缩变形回复程度明显增大,残留变形逐渐减少。随着温度的升高,TPV中树脂相分子链段的运动能力不断提升;同时,其内部包裹的橡胶相的弹性也随着温度的升高不断增大,可以提供给树脂相更大的变形回复动力;HDPE是半结晶高分子,当温度升至其熔点附近时,晶区部分减少,而非晶区部分增加,室温条件下产生的残留塑性变形得以较充分回复。从图2中还可以看出,在同一热处理温度条件下,TPV的橡塑比对压缩变形的回复程度影响很大,随着橡胶相含量的增加,试样回复程度明显增大,且回复到同一残留变形所需时间明显缩短;随着体系中橡胶相的不断增加,在变形回复过程中,它对树脂相所提供的弹性回复力也不断增大,在室温条件下,橡塑比为80/20 (质量比)的TPV的残留永久变形仅为5.6%。

2.3 HDPE/EPDM TPV压缩变形可逆回复机制

从图2压缩变形可逆回复的变化趋势可以看出,TPV压缩变形的可逆回复可分为3个阶段:快速回复阶段、缓慢回复阶段及稳定阶段。

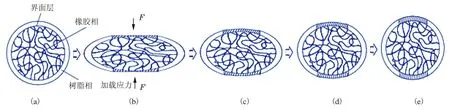

为了更加形象地描述可逆回复过程,在文献[10]提出的TPV核-壳模型基础上,结合图1 TPV的微观形貌,构建了图3所示的TPV压缩变形可逆回复的微观机制图。图3中的球形粒子外壳由基体相HDPE树脂层构成,内部是EPDM硫化橡胶粒子。

图3 TPV压缩变形可逆回复的微观机制模型

室温条件下,HDPE树脂层中的晶区与非晶区互相贯穿形成了完整的聚集态结构,且结晶部分对非晶区的大分子具有束缚作用,使其分子链段的运动能力较弱,而粒子内部的橡胶相则具有高弹性。图3(b)中,当对TPV施加外力作用时,图中阴影部分所受作用力最大,变形程度最大,从而导致分子构象变化程度大,取向程度最高[11]。当外力去除后,由于室温下HDPE树脂层分子运动的内摩擦力大,导致受力时其发生的塑性变形和取向难以自行回复;但室温条件下的橡胶相因处于高弹态,可产生较强回弹力并通过界面层传递到外层的树脂相,使树脂层的部分塑性变形得到快速回复,这一阶段即压缩变形的快速回复阶段,如图3(c)所示。随着橡胶相变形的不断回复,回弹力逐渐减小,TPV的变形回复也明显减缓,如图3(d)所示,进入缓慢回复阶段。在稳定阶段,压缩变形的回复主要由图3(e)中非阴影部分的树脂解取向而导致,这对变形回复的作用很小,因此TPV的变形保持稳定。

对于同一样品,热处理温度越高,树脂相大分子链段运动能力越强,在TPV压缩过程中,树脂相产生的取向也越容易发生解取向,且回复过程加快。此外,橡胶相的弹性模量随着温度的升高而增加,回弹力不断增大。这两者共同作用,使得TPV压缩变形的回复程度随着温度的升高而增大。

当热处理温度一定时,提高TPV中树脂相的含量,发生塑性变形的树脂总量增加,压缩变形回复所需要克服阻力随之增加;此时橡胶相含量较低,能提供的弹性回复力也相对较弱,这使得对于树脂相含量较高的TPV,即使在较高的热处理条件下,TPV依然存在一定的残余压缩永久变形;图2(d)中,橡塑比为40/60的TPV在120 ℃条件下经过1 h回复,仍存在7.4%的残余变形。

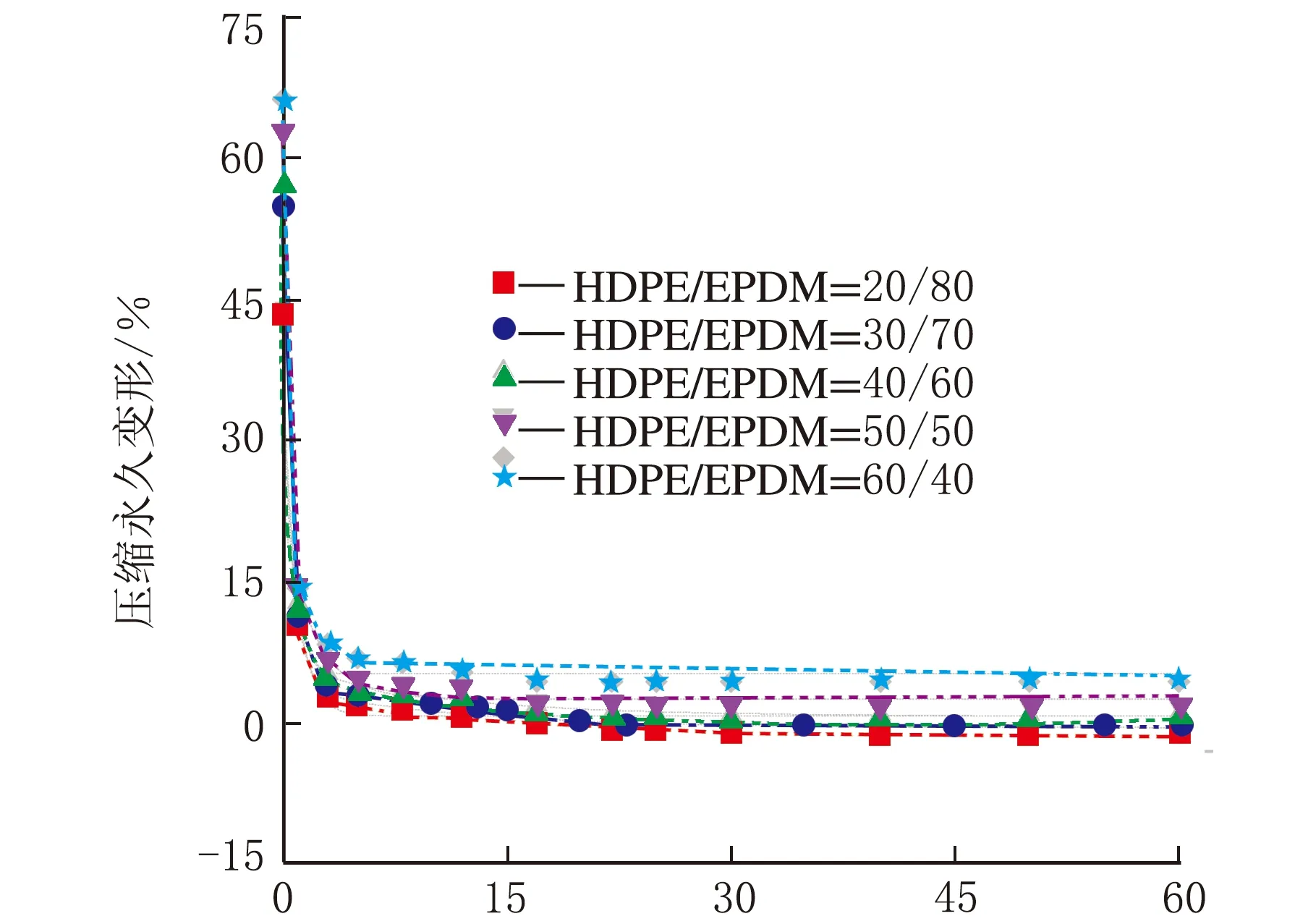

2.4 HDPE/EPDM TPV压缩变形可逆回复的模型拟合

基于对TPV压缩变形可逆回复机制的探讨,采用广义Maxwell模型对TPV压缩变形可逆回复过程进行了描述,如公式(2)所示:

K(t)=k1e-t/τ1+k2e-t/τ2+k3e-t/τ3+k0

(2)

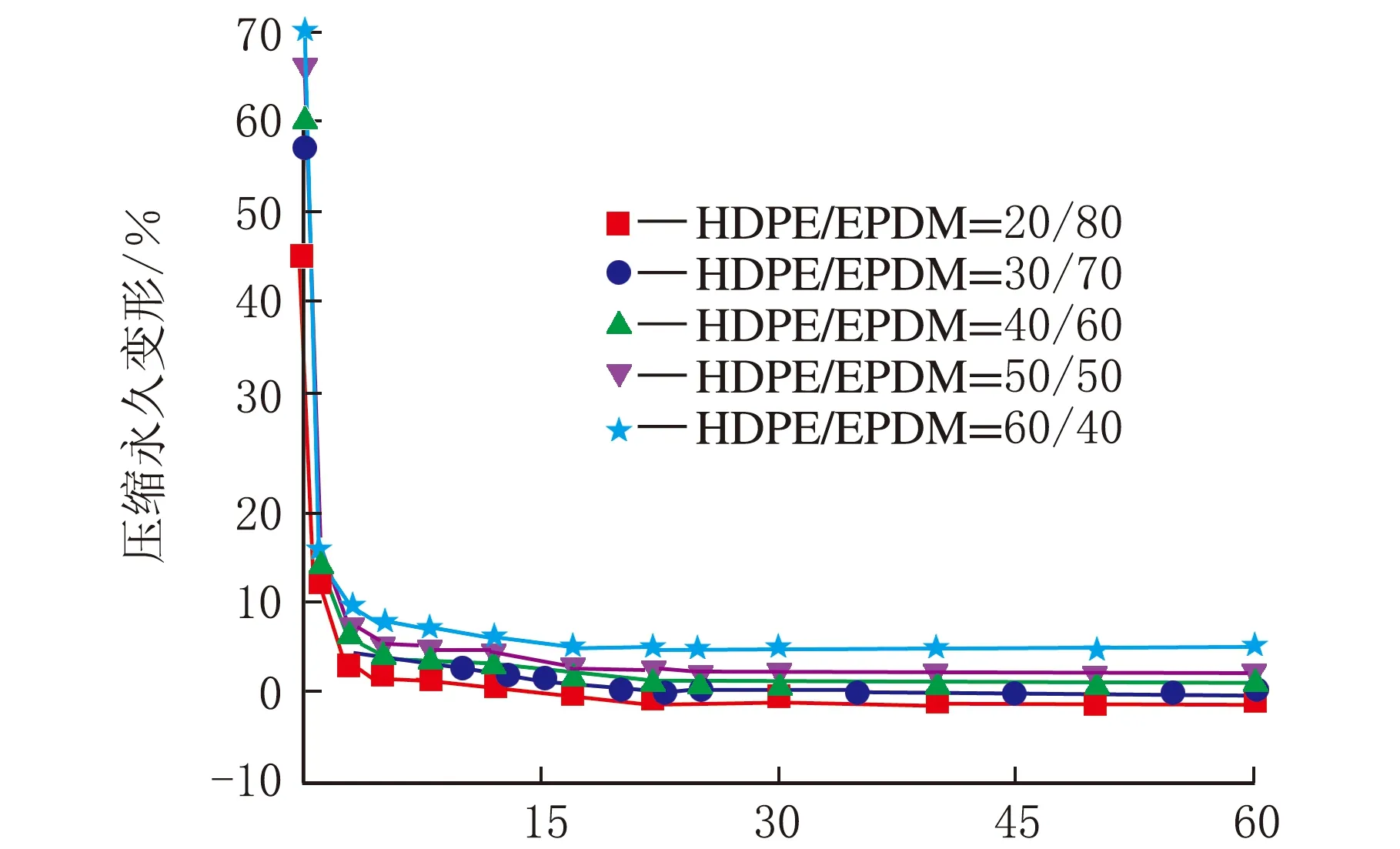

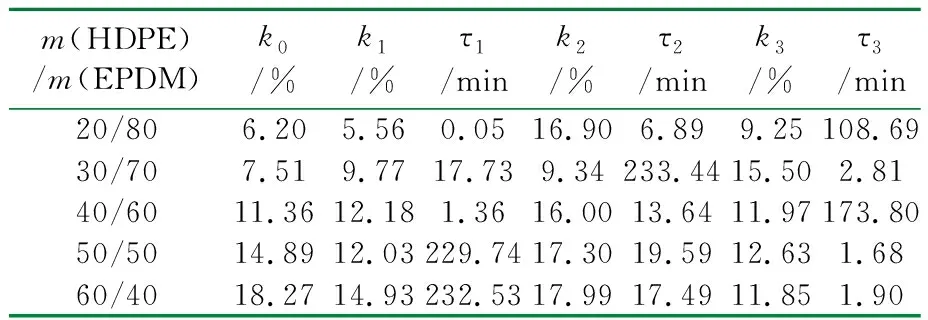

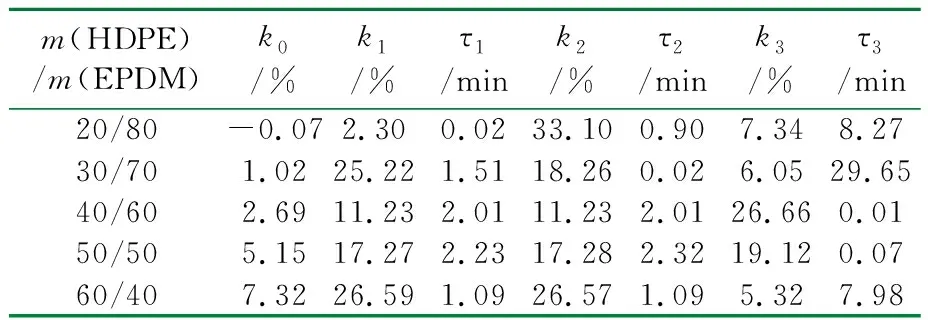

式中:K为瞬时压缩永久变形,τ1、τ2和τ3分别为可逆回复3个阶段的松弛时间,k1、k2与k3分别表示可逆回复中各段所占比例,k0为实验条件下的压缩变形的不可逆部分。根据公式(2),采用Origin 8.0软件对图2中数据进行拟合处理。拟合结果如图4所示,其中散点为实测数据,而虚线则为采用公式2所得拟合曲线。从图4中可以看出,压缩变形的回复过程可以用该模型进行很好的描述,拟合获得的参数见表1~表4。

时间/min(a) 23 ℃

时间/min(b) 80 ℃

时间/min(c) 100 ℃

时间/min(d) 120 ℃图4 HDPE/EPDM动态硫化体系的压缩变形回复的拟合曲线

m(HDPE)/m(EPDM)k0/%k1/%τ1 /mink2/% τ2/mink3/% τ3/min20/80 6.20 5.56 0.0516.90 6.89 9.25108.6930/70 7.51 9.77 17.73 9.34233.4415.50 2.8140/6011.3612.18 1.3616.00 13.6411.97173.8050/5014.8912.03229.7417.30 19.5912.63 1.6860/4018.2714.93232.5317.99 17.4911.85 1.90

表2 80 ℃下HDPE/EPDM动态硫化体系压缩变形回复拟合数据

表3 100 ℃下HDPE/EPDM动态硫化体系压缩变形回复拟合数据

表4 120 ℃下HDPE/EPDM动态硫化体系压缩变形回复拟合数据

从图4可以看出,广义Maxwell模型可以较好地描述压缩变形可逆回复过程。结合图4以及表1~表4,可以发现在同一热处理温度下,k0随着树脂相的增加而不断增大,即压缩变形的不可逆部分逐渐增加,残余压缩永久变形增大。而对于同一试样,提高热处理温度,k0明显降低,可见提高热处理温度,可以减小TPV中压缩变形的不可逆部分,即提升温度,可促进TPV压缩变形的回复。

对于橡塑比不同以及不同热处理条件下试样的k1、k2、k3以及τ1、τ2和τ3的值,数据波动,未发现明显的规律性。这是由于变形回复过程中的复杂因素所致。在室温条件下,受外力作用而发生取向的树脂相难以自发回复,这是TPV变形可逆回复的主要阻力。当温度升高时,橡胶相的弹性模量随之提高,树脂相的大分子链段的运动能力也增强;另外,对于不同橡塑比的TPV,橡胶粒子尺寸和树脂层厚度存在差异,TPV的界面作用以及橡胶相的弹性回复力也存在差异,这些原因共同影响着TPV压缩变形的可逆回复过程,导致其具有复杂性。

3 结 论

(1) 提高橡塑比和热处理温度,均可以明显加快HDPE/EPDM TPV压缩变形的可逆回复速度,且橡塑比及热处理温度越高,TPV的残余永久变形越小。

(2) 构建了TPV压缩变形可逆回复的物理模型。

(3) 采用Maxwell数学模型,定量表征了可逆回复3个阶段的松弛时间、可逆回复的比例以及TPV变形回复的不可逆部分。

参 考 文 献:

[1] LEE S H,SHANMUGHARAJ A M,SRIDHAR V,et al.Preparation and characterization of polypropylene and waste tire powder modified by allylamine blends[J].Polymers for Advanced Technologies,2009,20(7):620-625.

[2] DUIN M V,MACHADO A V.EPDM based thermoplastic vulcanizates:crosslinking chemistry and dynamic vulcanization along the extruder axis[J].Polymer Degradation and Stability,2005,90(2):340-345.

[3] GESSLER,A M,HASLETT W H.Process for preparing a vulcanized blend crystalline polypropylene and chlorinated butyl rubber:3037954[P].1962-06-05.

[4] FISHER W K.Thermoplastic blend of partially cured monoolefin copolymer rubber and polyolefin plastic:3862106[P].1975-01-21.

[5] CORAN A Y,PATEL R P.Rubber-thermoplastic compositions:Part I EPDM-polypropylene thermoplastic vulcanizates[J].Rubber Chemistry and Technology,1980,53(1):141-150.

[6] 程相坤,赵洪玲,王兆波.EPDM/HDPE热塑性硫化胶的结构与性能研究[J].弹性体,2010,20(1):65-69.

[7] GRIGORYEVA O P,FAINLEIB A M,TOLSTOV A L,et al.Thermoplastic elastomers based on recycled high-density polyethylene,ethylene-propylene-diene monomer rubber,and ground tire rubber[J].Journal of Applied Polymer Science,2005,95(3):659-671.

[8] 王勇.EPDM的压缩永久变形性能研究[J].世界橡胶工业,2009,36(6):43-45.

[9] SIENGCHIN S,KARGER-KOCSIS J.Mechanical and stress relaxation behavior of Santoprene thermoplastic elastomer/boehmite alumina nanocomposites produced by water-mediated and direct melt compounding[J].Composites:Part A,2010,41(6):768-773.

[10] DUIN M V.Recent developments for EPDM-based thermoplastic vulcanizates[J].Macromolecular Symposia,2006,233(1):11-16.

[11] ODERKERK J,SCHAETZEN G,GODERIS B,et al.Micromechanical deformation and recovery processes of nylon-6/rubber thermoplastic vulcanizates as studied by atomic force microscopy and transmission electron microscopy[J].Macromolecules,2002,35(17):6623-6629.