近距离煤层回采巷道布置合理位置研究

张 蓓张 陟彭 敏(.山西省国新能源发展集团有限公司,山西省太原市,00006; .宁夏回族自治区吴忠市国土资源局,宁夏回族自治区吴忠市,7500; .新疆工程学院基础教研部,新疆维吾尔自治区乌鲁木齐市,800)

近距离煤层回采巷道布置合理位置研究

张 蓓1张 陟2彭 敏3

(1.山西省国新能源发展集团有限公司,山西省太原市,030006; 2.宁夏回族自治区吴忠市国土资源局,宁夏回族自治区吴忠市,751100; 3.新疆工程学院基础教研部,新疆维吾尔自治区乌鲁木齐市,830023)

摘要以木瓜矿为工程背景,揭示了上覆煤层开采后煤柱下方围岩应力分布规律,研究表明,距离上覆区段煤柱垂直距离越小的区域,内部应力集中程度越高,集中范围越小。模拟了煤层间距为2 m和10 m条件下,上覆区段煤柱下回采巷道的合理位置。提出了回采巷道采用高预紧力锚杆配合单体支柱的超前支护方案,现场实践效果良好。

关键词近距离煤层 巷道布置 巷道支护

1 上覆煤层开采对下部煤岩体的扰动影响

本文以木瓜矿为例,采用了理论分析和数值模拟的方法,对近距离煤层回采巷道合理布置位置进行了研究。

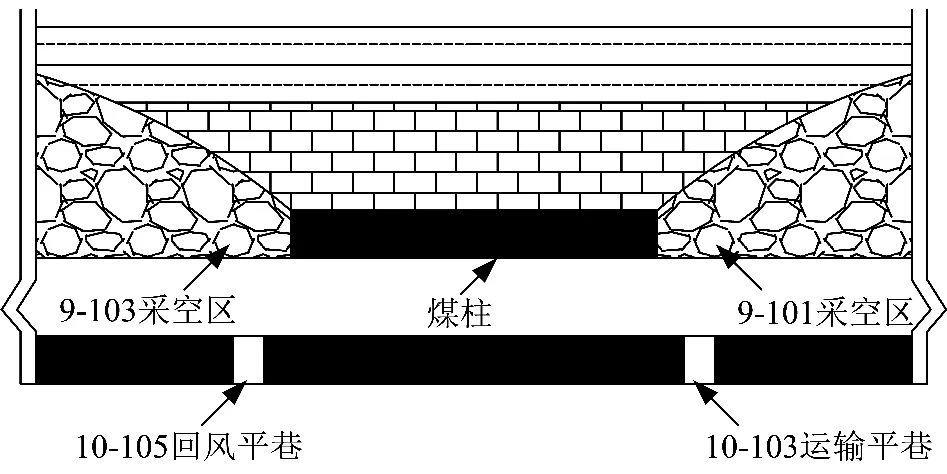

木瓜矿9#煤层和10#煤层为主采煤层,9#煤层平均埋藏深度273.2 m,其位于10#煤层上方,在西二盘区两煤层间距仅为2~10 m,研究区域内9#煤层已开采完9-101工作面和9-103工作面,两工作面之间留有宽度为20 m的区段煤柱,如图1所示,9#煤层工作面开采后引起岩层移动影响着下履10#煤层的工作面及回采巷道的布置。

图1 研究区域工作面概况

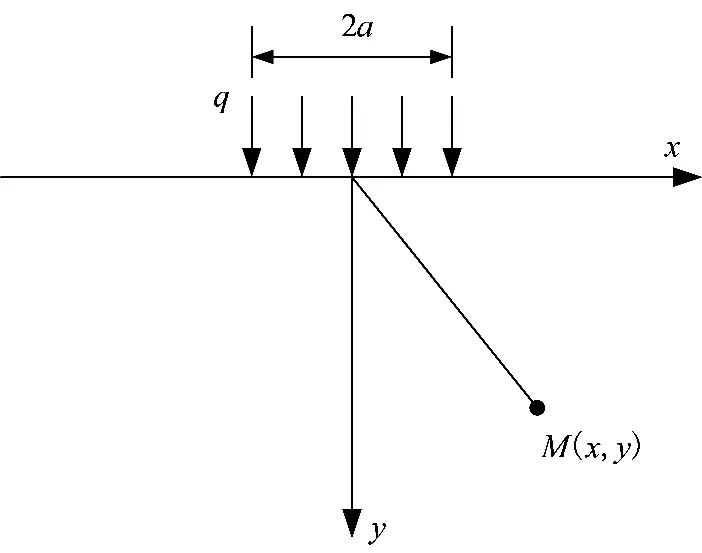

9#煤层的9-101和9-103工作面回采结束后,遗留的区段煤柱下方出现应力集中区,处于该区域内的巷道会受到上覆煤层开采的影响。根据土力学知识,建立了均布载荷q作用在半无限直线变形体表面上的力学模型,如图2所示,对岩层中任意一点的垂直应力值进行了求解,其表达式如下:

式中:σy——垂直应力值,MPa;

q——均布载荷,N/m2;

γ——容重,取2.5×104N/m3;

H——煤层埋深,取273.2 m;

a——载荷作用范围的1/2,取10 m;

x、y——分别为M点的横纵坐标。

图2 半无限直线变形体在均布载荷作用下的附加应力

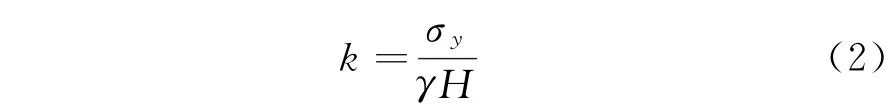

把q和a的数值代入式(1)可得出垂直应力σy关于M点横纵坐标的表达式,再将σy代入式(2)中得到垂直应力集中系数k关于M点横纵坐标的表达式:

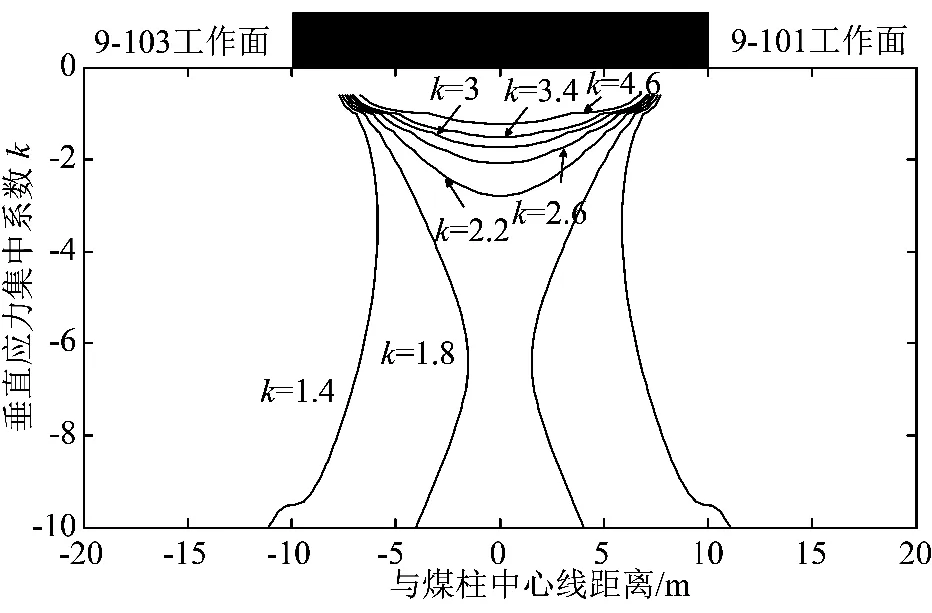

将式(2)代入Matlab软件中可得到如图3所示的垂直应力集中系数等值线分布图。从图中可以看出,距离9#煤层区段煤柱垂直距离越大的区域,内部应力集中程度越低,但应力集中范围越大。相反,距离9#煤层区段煤柱垂直距离越小,内部应力集中程度越高,集中范围越小。对于同样埋藏深度的岩体,煤柱中心线下方垂直应力最大。在区段煤柱的边缘附近,应力随位置改变而发生的变化最为显著。

图3 上部煤层开采后煤柱下方岩体垂直应力集中系数等值线分布图

2 距上覆煤柱不同水平距离时回采巷道变形破坏的数值模拟

2.1数值模型的建立

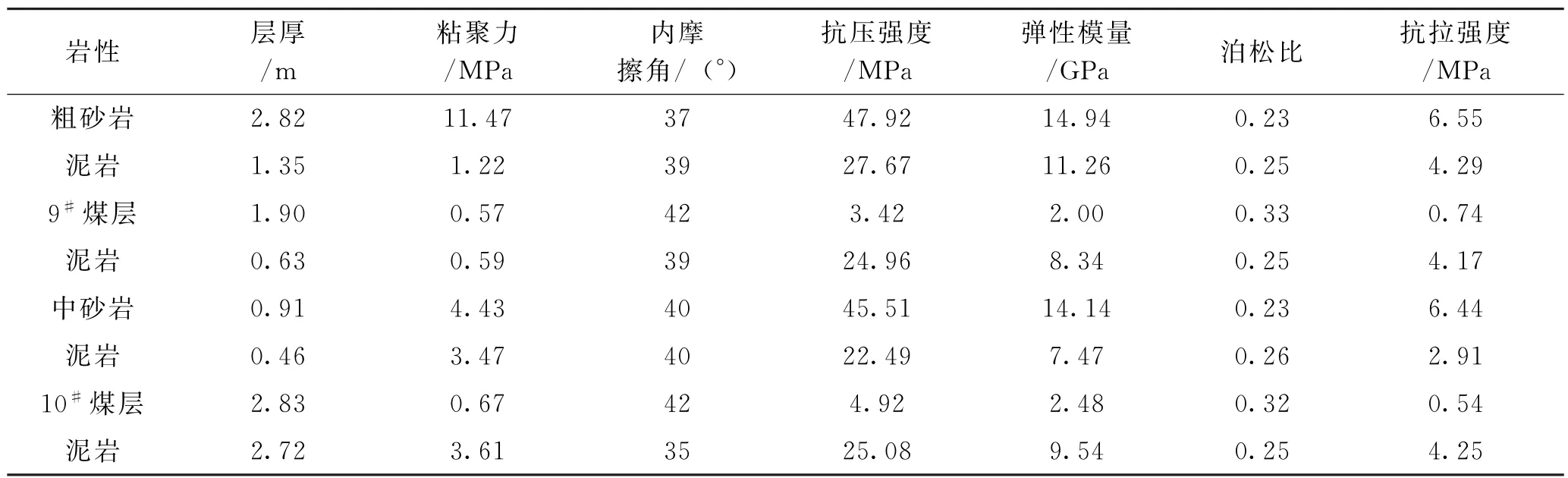

采用FLAC3D模拟了10-105工作面回风平巷距9#煤层区段煤柱不同水平距离时巷道变形破坏规律。结合木瓜矿的具体采矿地质条件,煤层间距为2 m和10 m时计算模型尺寸分别为450 m× 108.7 m(高×宽)和450 m×116.7 m(高×宽),模型上边界施加4.3 MPa的均布载荷,左右边界约束水平方向位移,下边界约束竖直方向位移,各岩层参数见表1。

表1 煤岩层物理力学参数

2.2模拟结果分析

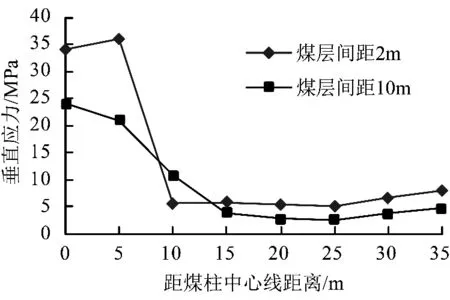

在9-101和9-103工作面推进过程中,采空区底板岩层会产生应力集中,当其大于岩体的抗剪或抗拉强度时,岩体会产生塑性变形和破坏,在数值计算中会出现塑性区。9#煤层开采引起的垂直应力集中区域位于煤柱及煤柱下方,因此在掘进10-103和10-105回采巷道时,巷道处于较高的垂直应力场中,当煤层间距分别为2 m和10 m 时,煤柱正下方10#煤层内最大应力集中系数分别达到4.9和2.8。随着10-105回风平巷距离煤柱中心线水平距离的增加,应力集中系数越来越小,当巷道中心线距离煤柱中心线水平距离为10 m 时,10-105回风平巷左帮(见图1)已位于采空区下方的垂直应力降低区域,垂直应力显著降低,并且左帮和右帮应力状态有明显差别,在工程实践中也发现煤柱侧巷道收敛变形显著大于另外采空区侧,支护体更易发生破坏。随着10-105回风平巷到煤柱中心线水平距离的继续增大,巷道两帮垂直应力过渡到应力降低区内,明显低于原岩应力值。这是因为在煤柱的支撑作用下,采空区顶板不能完全下沉冒落,采空区一侧存在悬空区域,下部煤层回采巷道围岩垂直应力较小,当继续靠近采空区中心时,上分层采场顶板下沉将压力传递到底板,垂直应力开始上升,如图4所示。

图4 回风平巷右帮最大垂直应力随巷道与煤柱水平距离变化曲线

从图4曲线上可以看出,在距离煤柱中心线35 m左右的地方,巷道两帮垂直应力开始上升。所以,对处于同样埋深的岩体而言,到煤柱中心线的水平距离越远,受上煤层扰动程度越小,应力集中程度越低,应力状态越趋于缓和。巷道应尽量避免布置在垂直应力集中较严重的煤柱下方,而应尽量布置在老顶悬空靠近采空区下方,综合考虑煤层间距为2 m和10 m时的情况,合理位置为距煤柱中心线水平距离15~30 m。为提高采出率,尽量减小10-105回风平巷和10-103运输平巷之间的煤柱宽度,10-105回风平巷最佳位置选择在巷道中心线距上覆煤柱中心线水平距离15 m处。

3 巷道围岩稳定性控制方案

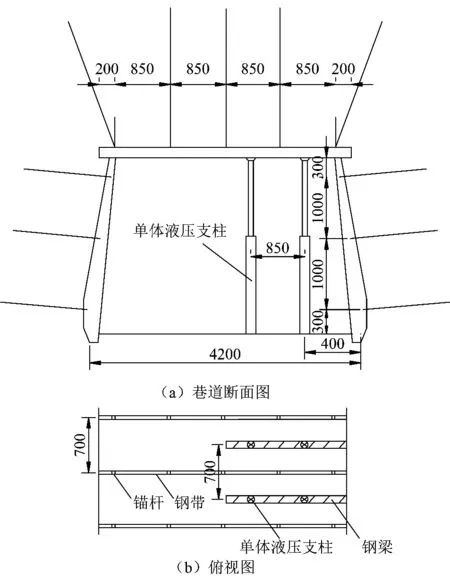

数值模拟结果表明,在10#煤层的10-105工作面回采过程中,回风平巷煤柱侧应力集中程度显著大于另外一侧,回采巷道超前支护采用高预紧力锚杆配合单体液压支柱支护方案,其中单体液压支柱位于回采巷道靠近煤柱侧。以煤层间距为2 m 时,10#煤层的10-105回风平巷支护为例说明。巷道断面为矩形,设计尺寸为4.2 m×2.6 m,沿煤层底板掘进,巷道中心线到上覆煤柱中心线的水平距离为15 m,支护方案见图5。

图5 层间距小于2 m时10-105回风平巷超前支护设计方案

顶板支护采用2列单体液压支柱配合长1800 mm的钢梁(11#工字钢),支柱间排距为850 mm ×700 mm。顶锚杆、帮锚杆为ø18 mm×2000 mm高强度无纵筋左旋螺纹钢锚杆,锚固力大于5 t,预紧扭矩大于150 N·m,顶锚杆间排距为850 mm×700 mm,帮锚杆间排距为1000 mm× 700 mm,上方帮锚杆和下方帮锚杆分别距巷道顶底板300 mm,每根锚杆采用CK2340和Z2388药卷各一支,同时配合使用12#铅丝菱形金属网。

在10-105工作面的开采过程中进行了矿压观测,10-105回风平巷顶底板移近量为73~186 mm,两帮移近量为108~214 mm,巷道最大变形速率4~9 mm/d,支护体受力始终在安全范围内,没有出现强烈的矿压显现,说明了近距离煤层中高预紧力锚杆配合单体液压支柱超前支护方案可行。

4 结论

(1)建立了均布载荷作用在半无限直线变形体表面上的力学模型,对岩层中任意一点的应力值进行了求解。结果表明距离区段煤柱垂直距离越大的区域,内部应力集中程度越低,但应力集中范围越大。对于同样埋藏深度的岩体,煤柱中心线下方垂直应力最大。在区段煤柱的边缘附近,应力随位置改变而发生的变化最为显著。

(2)采用FLAC3D模拟了煤层间距分别为2 m 和10 m时10-105工作面回风平巷距9#煤层区段煤柱中心线不同水平距离时巷道围岩变形破坏特征,模拟结果表明10-105回风平巷最佳位置是其中心线距上部煤柱中心线水平距离15 m处。

(3)提出了近距离煤层条件下回采巷道采用高预紧力锚杆配合单体支柱的超前支护方案,并在10-105工作面回风平巷进行了现场实践,矿压观测结果表明,巷道收敛变形和支护体受力都在正常范围内,现场实践效果良好。

参考文献:

[1]岳军文,刘义,新李峰等.近距离煤层坚硬顶板上行开釆可行性论证与实践[J].中国煤炭,2015 (11)

[2]李杨.极近距离煤层群回采巷道合理位置的柱宽效应研究[J].中国煤炭,2016(2)

[3]张炜,张东升,陈建本等.极近距离煤层回采巷道合理位置确定[J].中国矿业大学学报,2012(2)

[4]杨智文.极近距离煤层多采空区下巷道稳定性影响因素及支护对策研究[J].中国煤炭,2014(4)

[5]魏振宇.塔山煤矿近距离煤层群特厚煤层巷道合理布置[J].煤炭科学技术,2013(S1)

[6]刘宗柱.近距离煤层群下煤层回采巷道布置及围岩控制技术研究[D].徐州:中国矿业大学,2014

[7]方新秋,郭敏江,吕志强.近距离煤层群回采巷道失稳机制及其防治[J].岩石力学与工程学报, 2009(10)

[8]鲁岩,刘长友.近距离煤层同采巷道混合布置参数分析[J].山东科技大学学报(自然科学版),2015 (3)

[9]张百胜,杨双锁,康立勋等.极近距离煤层回采巷道合理位置确定方法探讨[J].岩石力学与工程学报,2008(1)

[10]张春雷,张勇.近距离煤层同时开采巷道布置优化研究[J].煤炭科学技术,2014(10)

[11]索永录,商铁林,郑勇等.极近距离煤层群下层煤工作面巷道合理布置位置数值模拟[J].煤炭学报,2013(S2)

[12]胡艳峰.近距离煤层群开采底板巷道围岩控制技术研究[D].徐州:中国矿业大学,2008

[13]孔德中,王兆会,任志成.近距离煤层综放回采巷道合理位置确定[J].采矿与安全工程学报,2014 (2)

[14]周楠,张强,安百富等.近距离煤层采空区下工作面矿压显现规律研究[J].中国煤炭,2011(2)

(责任编辑张毅玲)

Research on optimum layout of mining roadway in close coal seams

Zhang Bei1,Zhang Zhi2,Peng Min3

(1.Shanxi Provincial Guoxin Energy Development Group Co.,Ltd.,Taiyuan,Shanxi 030006,China; 2.The Bureau of Land and Resources Wuzhong,Wuzhong,Ningxia 751100,China; 3.Basic Teaching and Research Department,Xinjiang Institute of Engineering,Urumqi,Xinjiang 830023,China)

AbstractTaking Mugua Mine as engineering background,the stress distribution law of surrounding rocks under coal pillar after mining the overlying coal seam was revealed.The results showed that the closer the distance between the surrounding rocks and upper section pillar,the smaller the stress concentration range and the greater the inner stress concentration degree.The optimum layout of mining roadway under upper section pillar was determined by numerical simulation as the distance between two seams was 2 m and 10 m.The forepoling scheme of mining roadway was put forward which adopted high pretightening-force bolt and single prop,the field practice effects was well.

Key wordsclose coal seams,roadway layout,roadway support

中图分类号TD353

文献标识码A

作者简介:张蓓(1987-),男,山西河津人,博士,工程师,主要从事矿山压力及岩层控制方面的研究。