物理气相沉积过程中金属基片控温系统的研制*

赵升升,丁继成,梅海娟,潘展程,彭楚尧(.深圳职业技术学院 深圳现代设计与制造技术重点实验室,广东 深圳 58055;.上海超导科技股份有限公司,上海 0040)

物理气相沉积过程中金属基片控温系统的研制*

赵升升1,丁继成1,梅海娟1,潘展程2,彭楚尧2

(1.深圳职业技术学院 深圳现代设计与制造技术重点实验室,广东 深圳 518055;2.上海超导科技股份有限公司,上海 200240)

摘 要:研制了一套在物理气相沉积过程中的金属基片控温装置,该装置通过接触导热的方式,可将基片温度在20~350℃之间任意可调,控温误差低于10℃.降温时,通过样品台内循环流动的低温冷却水带走多余的热量,使温度迅速下降;加热时,利用惰性气体排空样品台内冷却水后,通过红热加热管使基片快速升温.实测结果表明,金属基片表面的最大升温速度和降温速度均达到了3℃ /s,样品台和金属基片表面温度具有较好的一致性.

关键词:基片控温;真空装置;物理气相沉积

材料的微观结构是材料性能的重要决定因素之一.在气相沉积技术制备薄膜的过程中,基片温度是一个很重要的工艺参数,它显著影响薄膜的微观组织结构,进而影响其力学、光学、电学及磁学等物理性能[1-4].如何精确、高效地实现对基片温度的控制,以优化工艺,对真空薄膜制备技术至关重要.在物理气相沉积技术(PVD)中,Thornton于1977年提出经典模型[5],受到广泛认可,模型很好地揭示了基片温度变化与薄膜微观组织结构演化的规律.在PVD技术中,为了提高成膜粒子活性常加装基片加热装置,但基片冷却装置的相关研究却很少,现有的几种基片冷却装置,如在基底与冷却基座间通入不同比例惰性气体控温装置[6]、通过改变气体流速以达到控制基片温度的装置[7]、采用开-闭环复合控温系统的装置用以沉积金刚石薄膜[8]等,都是针对沉积温度很高的CVD技术,控温在200℃以上,对某一特定机型设计应用,无法在薄膜生长过程中控制基片快速降温.通常情况下,镀膜过程中,高能粒子快速到达基片表面并使基片温度上升,预使基片温度控制在100℃以下甚至更低时,需要辅助降温装置才能实现.

本文研制的基片控温装置,采用恒温和阶段式控温2种模式,通过控制样品台温度对基片进行控温,调节基片上薄膜的生长温度,进而达到控制薄膜的微观结构,优化其力学性能及物理性能的目的.

1 系统装置原理、组成及工作过程

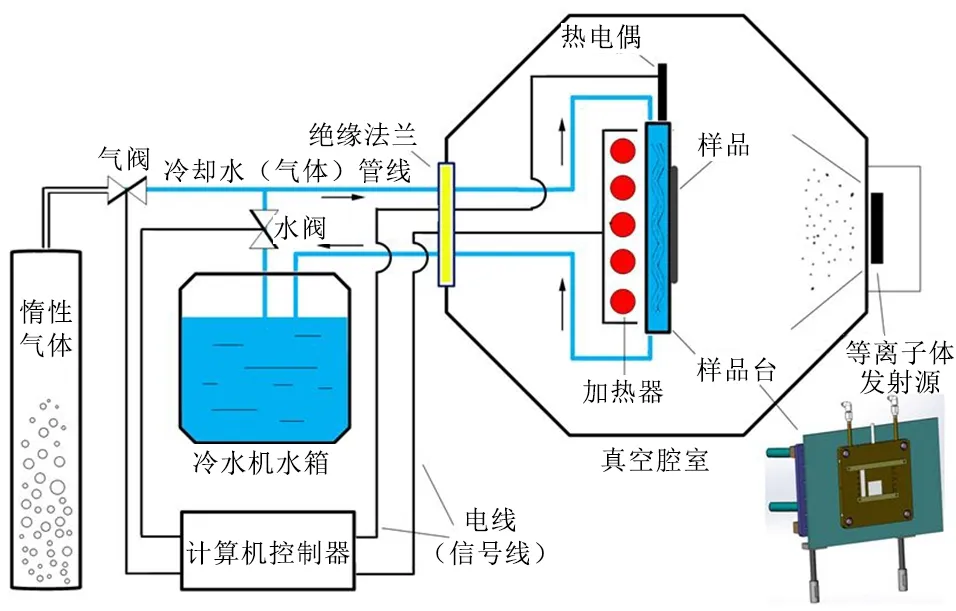

图1是基片控温系统的结构示意图.该系统包括:真空腔室、设置在真空腔室内且包含加热器的样品台、与样品台连接的循环管线、通过进气阀连接在循环管线入口处的惰性气体源、通过进水阀连接在循环管线入口处的冷水机水箱,以及与加热器、进气阀、进水阀电连接以便进行控制的计算机控制器.循环管线连通样品台、冷水机、惰性气体,由计算机控制给水或给气.加热管设置在样品台背面,进行辐射加热.基片通过可拆卸的夹具紧贴固定在样品台表面,正对着等离子体源.

当需要对基片加热时,关闭进水阀,打开进气阀10 s,排空样品台内所有液体后,开启加热器.当需要对基片进行降温时,打开进水阀且保持进气阀关闭,在冷水机的带动下,冷却水快速循环,使样品台降温.由于PVD过程通常需要对基片施加偏压,我们在循环管线进出真空室的位置安装了绝缘法兰,以保证样品台与真空腔室绝缘.为了解决样品台施加偏压的问题,循环冷却水采用蒸馏水或去离子水,并适当延长水循环距离.

图1 基片控温系统结构示意图

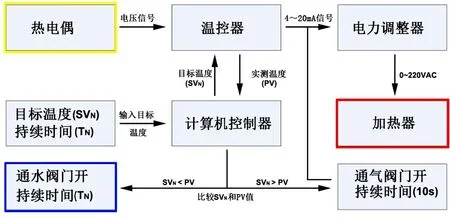

温控系统的工作过程如图2所示,我们设计了恒升(降)温控制和阶段式升(降)温控制2种模式.在恒温控制阶段,该系统控温方式包括以下步骤:1)根据实际镀膜需求的温度,将目标温度SVN输入至计算机控制器;2)计算机控制器比较样品台中间的热电偶测得的实际温度PV和目标温度SVN,并据此输出4~10mA的电流信号至电力调整器(计算机控制器组成部分);3)电力调整器根据送入的电流信号确定加热器的输出电压,直至工作到目标温度与实际温度相一致.其中在2)步骤计算机控制器判断时,若实际温度PV小于目标温度SVN,启动加热升温,控制进气阀开启,惰性气体从循环管线进入样品台最后达到冷水机水箱,气体将循环管线内的水吹走,持续到预定的时间(10s)后关闭.若实际温度PV高于目标温度SVN,开启冷却降温,控制进水阀开启,保持进气阀处于关闭状态,冷水机水箱内的冷却水通过循环管道进入,到达样品台并对其进行冷却,直至温度降到与目标温度相接近(偏差±3℃),进水阀门关闭、进气阀门自动打开吹走管线内的残留的水份后自行关闭.随着镀膜进行,当实际温度值偏离目标温度值较大时(超出偏差范围),上述系统会自动开启进行升(降)调节.阶段式控温模式,我们可以设置多个温度阶段进行调节.

图2 基片控温反馈系统框图

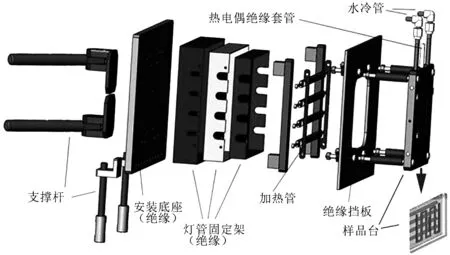

此装置中,样品台设计最为关键,既要满足快速升(降)温,又要绝缘,因为试验中需要在样品台上加载偏压,接触冷却如果绝缘处理不好,偏压会被导出真空腔体,带来安全隐患.图3所示是系统中样品台的分解示意图.

图3 样品台分解示意图

样品台由导热率良好的金属铜制成.在水冷样品台内设置有蜿蜒的冷却管道.在样品台正对离子源的前表面上,设置有基片夹紧装置.为了精准测定温度,将热电偶放置于样品台的顶部连接孔,考虑到绝缘性问题,采用导热率较高的绝缘陶瓷材料制成套管.

加热器是并排平行设置的多根红热灯管,设置在样品台和安装底座之间,在加热器和水冷样品台之间,设置有陶瓷材料做成的绝缘挡板,使得样品台与其它元件绝缘.为了提高加热器对样品台的加热效率,在绝缘挡板的中心,开设有加热辐射孔,在加热管的背部设置了3层金属片,用来反射热辐射,并在样品台相应的位置涂敷了吸热涂层.

在安装底座的背面,设置有垂直支撑脚和水平支撑脚,用于将整个样品台固定到真空腔室内.可以根据离子源的位置在水平方向上转动样品台,使得样品台上的基片正对离子源以期获得最大的薄膜沉积速率.

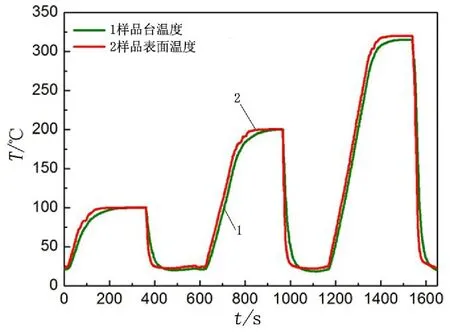

图5 样品台与基片的温度曲线

2 实测温度曲线分析

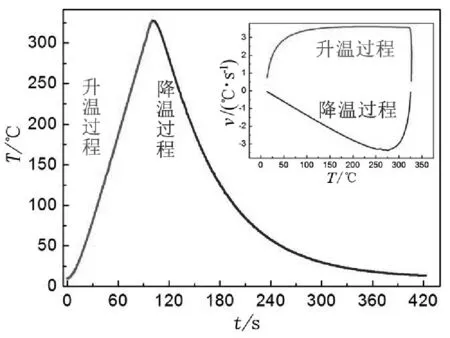

对所设计的基片控温系统进行了实测,实验结果发现该系统能够快速响应基片的升(降)温过程,如图4所示.通过加热控制对样品进行升温,开启4个加热管,在2 min之内样品台从常温升至350℃,升温速度超过3℃/s.通过降温控制对已经达到350℃的样品台,进行降温,冷水机设定水温为10℃,在2 min之内降温到50℃,降温速度在高温区较快,达到3℃/s.由于温差逐渐减小,在水流速度保持不变的情况下,降温速度逐渐下降,但基本可以满足实验需求.

图5为样品台与基片的温度实测曲线.实际工作中,由于需要施加偏压,直接利用热电偶在基片表面接触测试温度是无法实现的,实际温度需要利用超薄的导热绝缘陶瓷,隔离热电偶和样品台后进行测温.为了考察这种测温模式得到的温度能否代表基片温度,我们在未加载偏压的情况下,实施了加热和降温过程,并对样品台和基片表面同时进行测温.结果表明,两者温度数值接近,误差在10℃以内,我们认为可以用实测温度(样品台温度)代表基片温度.

图4 实测温度曲线

3 结 论

基于真空镀膜技术对温度控制系统的较高要求,本文设计的基片控温系统包括恒升(降)温控制和阶段式升(降)温控制2种模式,能够实现目标温度从20~350℃的升(降)温控制,而且装置本身做了必要的绝缘设计,使镀膜过程中加载偏压不受影响.实验证明,该控温系统运行稳定可靠,可用于优化薄膜制备工艺,调节薄膜微观结构,以及研究探讨薄膜微观结构对其性能影响的机理.

参考文献:

[1] 王明娥,巩水利,马国佳,等.沉积温度对温度梯度法制备氮化硼薄膜结构和硬度的影响[J].稀有金属材料与工程,2015,44(5):1108-1111.

[2] 杨琼,王传彬,章嵩,等.沉积温度和退火处理对BCN薄膜结构的影响[J].表面技术,2010,39(1):63-66.

[3] 彭柳军,杨雯,陈小波,等.衬底温度对磁控共溅射制备的Zn(O,S)薄膜结构和光电性能的影响[J].人工晶体学报,2015,44(1):38-42,54.

[4] 黄雷,袁军堂,汪振华,等.基体温度对线性离子束技术制备α-C:H薄膜结构和性能的影响[J].机械工程材料,2015,39(7):31-34,98.

[5] Thornton J A. High rate thick film growth[J]. Annual Review of Materials Science, 1977,7(1):239-260.

[6] Bieberich M T, GirshickS L. Control of Substrate Temperature during Diamond Deposition [J]. Plasma Chemistry and Plasma Processing, 1995,16(1):S157-S168.

[7] Ikeda M. Method of Substrate Temperature Control and Method of Assessing Substrate Temperature Controllability[P]. USA, 6532796B1, 2003-03-18.

[8] 张湘辉,汪灵,龙剑平.基底温度控制方式对直流弧光放电PCVD 金刚石膜的影响[J].人工晶体学报,2012,41(6):1554-1560.

*项目来源:国家自然科学基金项目(No.51401128);深圳市科技计划项目(No.JCYJ20140508155916426);广东高校自动化仪表与装置工程技术开发中心资助项目(No.2012gczxB004)

Development of Metal Substrate Temperature Control System during Physical Vapor Deposition

ZHAO Shengsheng1*, DING Jicheng1, MEI Haijuan1, PAN Zhancheng2, PENG Chuyao2

(1. Shenzhen Key Laboratory of Modern Design and Manufacturing Technology, Shenzhen Polytechnic, Shenzhen, Guangdong 518055, China; 2.Shanghai Superconductor Technology Co. Ltd., Shanghai 200240, China)

Abstract:A set of metal substrate temperature control devices are developed which can be used in the process of physical vapor deposition. Through contact conduction, the metal substrate temperature can be adjusted randomly between 20~350℃ with a temperature control error less than 10℃. In cooling, the temperature drops rapidly with the help of low-temperature circulating cooling water in the sample table to take away excessive heat. However, in heating, after using inert gas to empty the cooling water in sample platform, the metal substrate temperature rises rapidly through the red heating tube. The experiment results indicate that the maximum temperature heating speed and cooling speed can reach 3℃/s on the surface of the metal substrate and sample platform which has a good consistency.

Key words:substrate temperature control system; vacuum; physical vapor deposition

作者简介:赵升升(1979-),男,辽宁人,副教授,博士,主要研究方向为硬质薄膜及其力学性能.

收稿日期:2015-12-03

DOI:10.13899/j.cnki.szptxb.2016.03.009

中图分类号:TB43;TB657.5

文献标志码:A

文章编号:1672-0318(2016)03-0044-04