有限元逆正向法优化汽车覆盖件成形毛坯

严冰剑,李永华

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

有限元逆正向法优化汽车覆盖件成形毛坯

严冰剑,李永华

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

摘要:具有合理的形状和尺寸的毛坯能改善覆盖件的冲压成形性能,提高材料的利用率。为克服逆向模拟得到的毛坯精度不足和形状误差问题,采用逆、正模拟结合的毛坯形状优化技术,即反向模拟预测其初始坯料形状,然后利用正向模拟进行毛坯修正,最终获得优化的毛坯形状和尺寸。以左、右后轮罩为例,在相同的成形工艺条件下,应用有限元软件Autoform模拟。结果表明,优化后零件的成形质量明显提高,并节约了材料,同时也表明该技术可用于大型覆盖件毛坯优化。

关键词:车覆盖件;逆向法;正向法;毛坯优化

汽车覆盖件的平截面不规则,底部不平,侧壁不直,多是三维异性的立体曲面件,冲压成形过程中易出现起皱、拉裂等缺陷。影响板料成形工艺的因素很多,如板料性能、毛坯形状,模具形状、压边力大小、拉延筋布置和摩擦润滑条件等[1]。其中,毛坯形状是覆盖件成形工艺中的重要因素[2]。毛坯的设计是否合理直接影响到成形过程中材料的流动及可成形性。常用的毛坯展开算法主要有经验法、滑移线法、势场模拟法、几何映射法、有限元增量法和有限元逆算法[3]。这些方法各有利弊,具有一定局限性。目前对于复杂汽车覆盖件的毛坯展开,使用最多的是经验法和有限元逆算法。

有限元逆算法求解速度快但精度不足,对复杂零件计算得到的毛坯存在形状误差,板料的成形质量较差。为达到精度和效率的协调,克服有限元逆算法的不足,国内外学者提出各种改进方法。孙开胜等[4]提出了基于截面线长度变化的毛坯迭代修正方法,对初始毛坯进行修正。兰箭等[5]将弧长法应用到有限元逆算法中,并证明了该方法能高效和精确地预测毛坯形状。Parsa M H等[6]将动力学公式与理想形变理论结合,并利用有限元逆算法预测复杂零件的初始毛坯尺寸和形状。龚科家等[7]提出将毛坯网格的外延方法与一步成形法结合,最终高效预测了毛坯形状。陈巧云等[8]结合有限元逆向法和正向法进行毛坯优化工作,并以双盒形件为例,证明该方法的有效性和准确性。为优化汽车覆盖件成形毛坯,本文采用逆向模拟和正向模拟相结合的方法,即逆向模拟得到初始毛坯尺寸,对毛坯形状进行修正,然后用正向模拟优化,最终得到合理的成形毛坯。

1有限元逆正向模拟的坯料优化设计

1.1有限元逆、正向模拟原理

正向模拟也称增量有限元法,是将板料成形过程分解为许多增量步,在全面考虑影响成形的各个因素的情况下,分析求解,最终通过迭代得到结果。由于求解过程中需要判断每一步的接触条件,因此,该方法的计算周期较长。有限元逆算法是基于全量理论,假定板料成形过程的成形力是比例加载的,在考虑板料成形参数的前提下,从最终构形的三维曲面出发,将其作为变形终了的工件中面,对其进行有限元离散;用有限元非线性分析法确定满足一定边界条件的冲压件上各个节点P在初始平板毛坯中的位置P0,工件上的各个点在毛坯上的位置即构成了坯料初始轮廓(如图1所示)。此方法仅考虑初始毛坯和变形终了的状态,不考虑变形的中间状态[9]。

图1 有限元反向法的原理

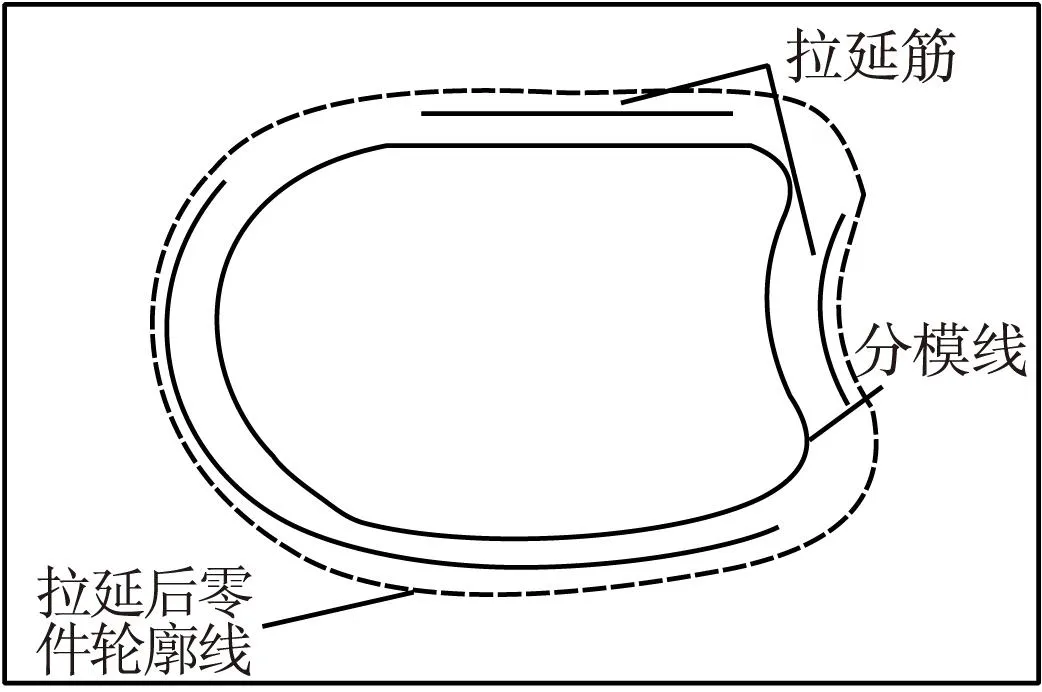

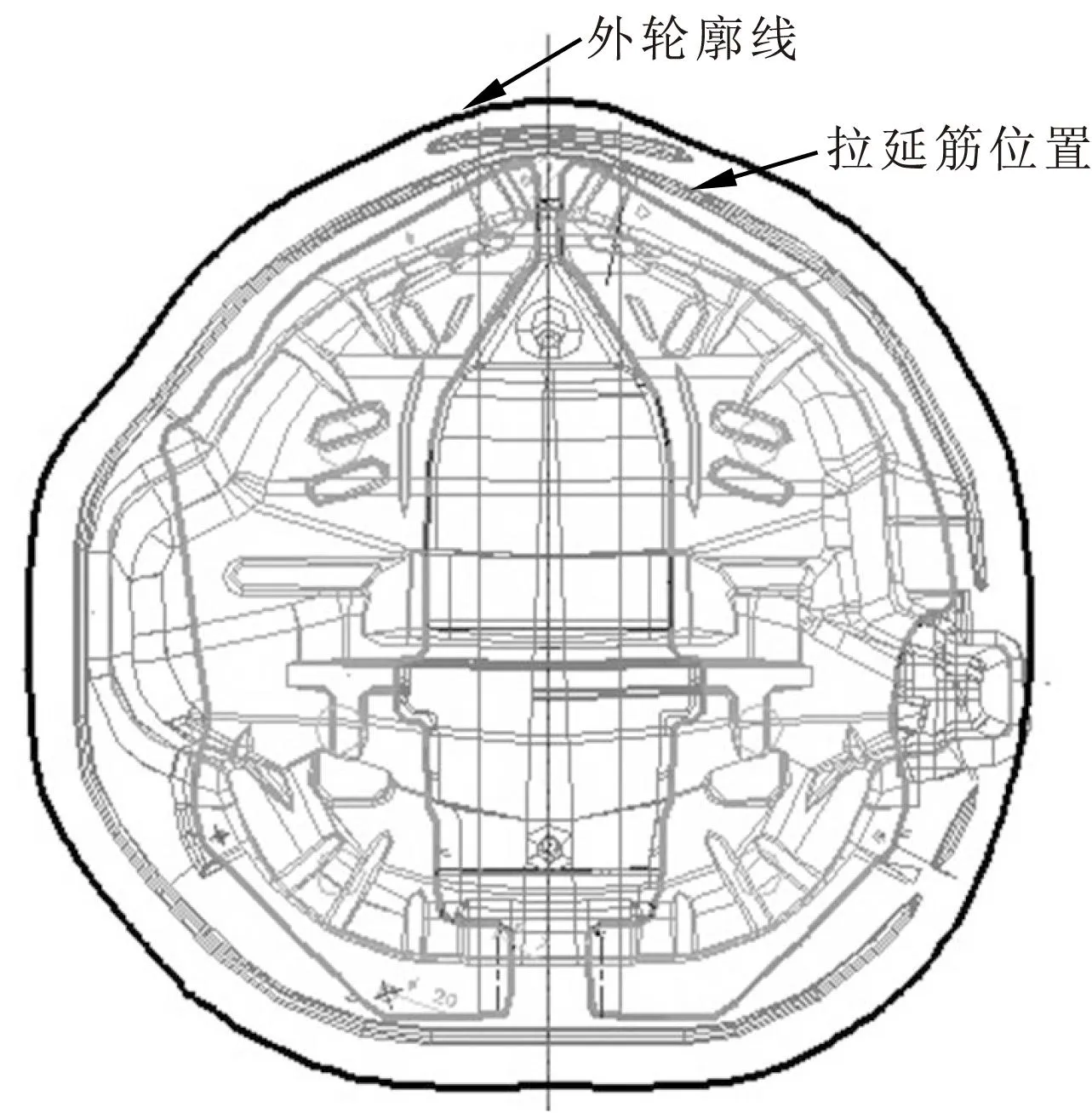

1.2零件轮廓线

覆盖件拉延时,为满足产品成形要求,往往需要增加工艺补充和设置拉延筋,修边余量也较大,拉延后零件一般在靠近拉延筋边缘的位置,因此,毛坯的轮廓线可用拉延筋外轮廓线桥接、光顺和外延后的轮廓线[10]。零件轮廓线如图2所示。

图2 零件边缘轮廓的确定

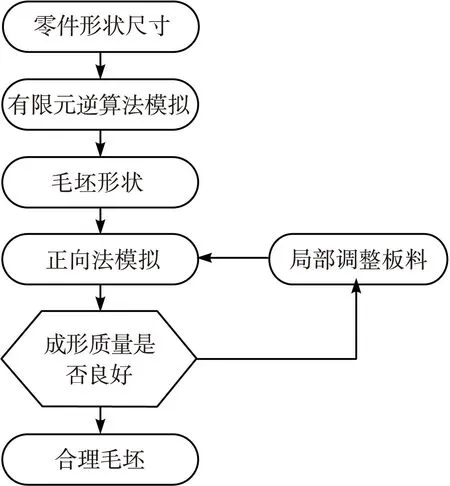

1.3毛坯形状优化流程

确定了拉延后零件的轮廓线,应用有限元逆算法快速求解出平面毛坯轮廓线,然后用有限元正向法模拟,根据拉延件成形质量,修正坯料的外轮廓,从而得到较精确的坯料尺寸。具体流程如图3所示。

图3 合理的毛坯设计流程图

2左右后轮罩毛坯优化分析

2.1零件成形分析

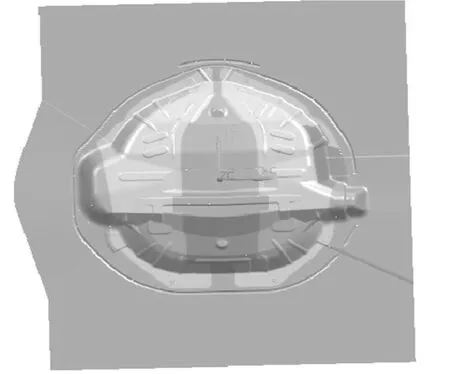

图4为汽车左、右后轮罩的设计模型和拉深工艺模型,材料为DC0.7,厚度为0.7mm,成对拉深件的尺寸为896mm×815mm×179mm,具体材料性能参数见表1。左、右后轮罩的1、2处结构不同,是非对称件,但考虑到零件的主要结构相同,为便于工艺补充和选择冲压方向及节约材料,采用成对拉深成形,生产效率高。

表1 DC0.7材料力学性能

图4 汽车左右后轮罩的成对件和拉深工艺模型

2.2有限元逆、正向法优化毛坯

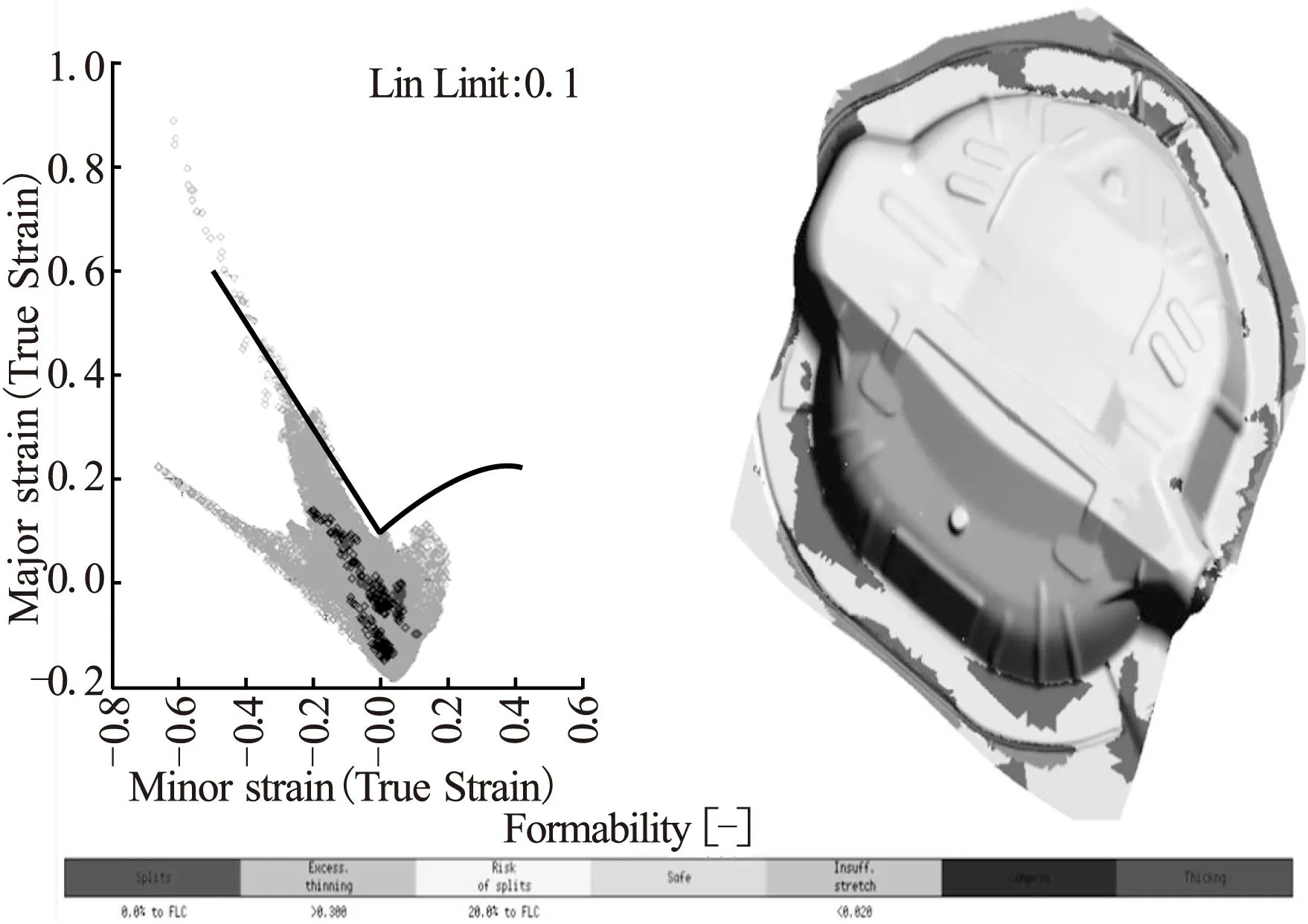

在汽车覆盖件冲压成形中,为增大材料的流动阻力,提高零件刚度和调节坯料上各处材料的流动,使变形均匀一致,需要设置拉延筋。将拉延筋的外轮廓线外延、桥接、光顺作为拉延后的外轮廓线,如图5所示。应用有限元软件Auto form中的One-Step模块快速求解,得到初始平面毛坯轮廓线,然后以初始毛坯进行有限元增量分析,网格采用自适应网格,压边力为750kN,摩擦系数为0.25,采用半圆形拉深筋。图6为拉深成形结果和成形极限图(FLD)。

图5 外轮廓线

图6 拉延结果和成形极限图

由图6可知,毛坯上表面成形性较好,法兰处出现小范围的起皱,但两侧的板料传力区发生严重整圈拉裂,零件剩余材料过多。这是由于毛坯两侧尺寸过大,拉深后期拉延筋依然紧压板料,拉深阻力过大,使得侧壁成形时材料流动困难,进料不充分,造成传力区破裂。因此减少两侧毛坯尺寸,并把毛坯直线化。修改后毛坯形状和尺寸如图7所示。用修改后的毛坯进行有限元增量模拟。图8为成形结果和FLD图。

图7 修正后的毛坯形状

图8 修正后成形结果和FLD

修改毛坯后的成形结果表明,零件的成形质量明显改善,破裂基本消除。虽然法兰边缘出现起皱现象,但经过后续切边后可以切除,不影响零件的使用,符合要求。此时最大减薄率为30%,零件厚度如图9所示。

2.3优化的毛坯和排样方法

为落料简便,对毛坯轮廓直线化处理,得到实际毛坯轮廓线。利用Autoform软件中的OneStep模块进行排样,根据毛坯形状特点,选择自由单排的形式,为节省材料采用连续排样方式,最后的排样结果如图10所示,材料的利用率为61.3%。

图9 零件厚度

图10 零件排样图

3结论

研究有限元逆向模拟和正向模拟相结合的方法在覆盖件毛坯设计中的应用。对汽车左、右后轮罩的毛坯设计研究表明,应用该方法进行毛坯设计时,在考虑工艺条件和板料成形质量的情况下,能快速精确地预测覆盖件毛坯展开尺寸和成形缺陷,确定的成形毛坯只需少量切边即可用于拉延成形,此研究可应用到覆盖件的早期设计和工艺参数优化,缩短产品开发周期。

参考文献:

[1]苗量,陈文琳,李桂兰.基于有限元逆向法和正向法的板料成形过程中合理毛坯形状的确定[J].锻压技术,2006,31(2):15-18.

[2]Azizi R,Assempour A.Applications of linear inverse finite element method in prediction of the optimum blank in sheet metal forming [J].Materials & Design,2008,29(10):1965-1972.

[3]陈岚涛,万里翔,徐璋,等.有限元逆算法在汽车覆盖件数值模拟成形中的应用[J].电加工与模具,2011(4):33-36.

[4]孙开胜,王雷刚,黄瑶,等.截面线修正法在毛坯设计中的应用[J].模具技术,2008(2):32-34.

[5]兰箭,张靖暹,张沔利,等.基于弧长法的有限元逆算法在板料成形中的应用[J].热加工工艺,2009(11):82-85.

[6]Parsa M H,Pournia P.Optimization of initial blank shape predicted based on inverse finite element method[J].Finite elements in analysis and design,2007,43(3):218-233.

[7]龚科家,胡平,闻蕴,等.基于产品件展开后毛坯网格的边界外延方法[J].塑性工程学报,2006,13(5):61-64.

[8]陈巧玉,肖小亭,黄里成,等.基于有限元逆、正向法的双盒形件成形毛坯优化[J].锻压技术,2012(6):171-173,178.

[9]王雪刚,石伟.基于有限元反向法的板料成形毛坯设计[J].塑性工程学报,2004,11(3):64-68.

[10]龚志辉,杨继涛,汪日超,等.基于冲压效应的汽车覆盖件材料利用率计算[J].机械工程学报,2013,49(14):114-118.

(责任编辑:马金发)

Blank Optimization for Automobile Panel Based on Inverse and Forward Finite Element methods

YAN Bingjian, LI Yonghua

(Shenyang Ligong University,Shenyang 110159,China)

Abstract:Optimal blank with reasonable shape and dimension is necessary for improvement of the stamping formability of automobile panel and utilization of blank material.In order to resolve the problems of poor precision and shape deviation of the blank obtained by inverse finite element method,the inverse finite element method combined with forward finite element method was applied to optimize the blank shape of automobile panel.Firstly,the inverse finite element simulation was applied to predict its initial blank shape.Secondly,the blank was modified by the forward simulation.Lastly,the optimal shape and dimension of the blank could be obtained.The automobile wheelhouse-RR-R/L was chosen as the example to simulate in the same process condition with the software of Autoform.The results showed that the forming quality of the part was obviously improved with saving materials.This method could be applied to the blank optimization of the large-scale cover panel.

Key words:automobile panel;inverse finite element method;forward finite element;optimum blank

中图分类号:TG386.3+2

文献标志码:A

文章编号:1003-1251(2016)02-0096-04

作者简介:严冰剑(1988—),男,硕士研究生;通讯作者:李永华(1970—),男,教授,博士,研究方向:特种塑性成形等。

收稿日期:2015-04-10