某铁矿间柱回采稳定性数值模拟研究*

娄广文 胡 崴

(1.中钢集团马鞍山矿山研究院有限公司;2.金属矿山安全与健康国家重点实验室;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

某铁矿间柱回采稳定性数值模拟研究*

娄广文1,2,3胡崴1,2,3

(1.中钢集团马鞍山矿山研究院有限公司;2.金属矿山安全与健康国家重点实验室;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

摘要利用FLAC3D软件,对某铁矿间柱回采过程进行数值模拟分析。通过对比不同宽度矿柱、矿房条件下采场顶板的最大主应力、位移及其分布情况,判断顶板的受力和稳定情况。模拟结果表明,采用双矿柱布置时,中间矿房顶板所受的拉应力和位移都明显大于两侧矿房,在生产实际中应加强对中间矿房顶板的支护和监测。在一定范围内,通过减小矿房宽度以及增加矿柱宽度可有效改善顶板的受力情况,减小垂直位移的产生,但随着矿房宽度的继续减小,顶板受力条件改善情况则明显减弱,通过对不同方案对比分析,确定了合适的间柱回采方案,以指导矿山生产。

关键词间柱顶板FLAC3D数值模拟稳定性

某铁矿体位于大理岩与闪长岩接触带,或其附近的大理岩内,属接触交代矽卡岩型矿床,呈一大型透镜体。矿体埋藏浅,58~162 m,由东北向西南逐步变厚,矿体沿大理岩床上下两侧大致呈水平状,在闪长岩顶部界面隆起时,矿体呈半月形凸镜体。整个矿体埋藏在走向方向,西高东低,上部被第四系、岩层覆盖,一般厚40~75 m,顶底板主要为大理岩和闪长岩,较薄。矿块沿走向划分,长50 m,间柱宽12 m。沿矿体倾向方向将矿块划分为矿房和矿柱,宽度均为10 m。整个矿体分三步回采,一步回采矿房、矿柱,采用分段空场法回采,嗣后充填;二步回采间柱;三步在有条件的情况下适当回采顶柱。

在矿山生产中,间柱作为采场倾向方向的垂直支撑体,承担上部地层垂直方向的地压,保证回采作业安全。目前矿房回采已接近尾声,矿山计划回采间柱,根据计算,间柱总矿量约为102.53万t。本文通过数值模拟手段,对不同的间柱回采方案进行对比分析,确定最佳回采方案,在保证安全的前提下多采矿,提高资源利用率。

1模型建立及基本假设

根据间柱跨度、厚度以及回采高度建立三维模型,模型尺寸为600 m×100 m×100 m(长×宽×高)。基本假设如下:

(1)将矿体和围岩均视为各向同性的连续介质[1]。

(2)由于矿山未进行原岩应力测定,故此次计算原岩应力时忽略构造应力,按照自重应力计算[2]。

(3)对间柱模型进行适当的简化,假定矿房、矿柱均为矩形[3]。

(4)开挖过程一次性完成,不考虑时间效应[4]。

2模型岩体参数的确定

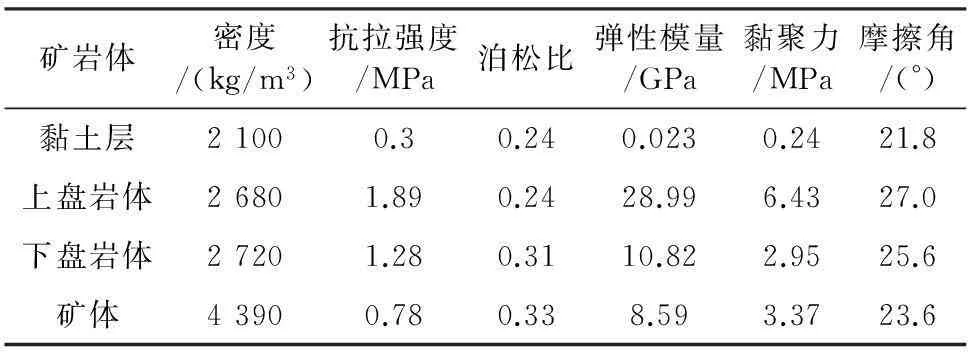

通过岩石力学实验,得到了相关岩石力学参数。但为了提高数值模拟的准确性与可靠性,需考虑节理、裂隙等结构面的影响。因此,以岩石力学实验提供的数据为基础,对力学参数进行工程处理[5-6],考虑了4种力学介质:第四系表土层、上盘岩体大理岩、矿体、下盘岩体闪长岩,处理后的岩体力学参数见表1。

表1 岩体物理力学参数

3模拟计算方案的确定

由于间柱垂直矿体走向,跨度较大,若全部回采有可能影响采场顶板的稳定性,所以间柱回采时需要保留部分矿柱,以维持采场顶板的稳定。数值模拟分析将从力学稳定性角度优化间柱回采时的矿房宽度及矿柱宽度。

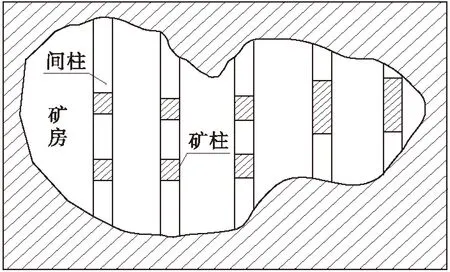

受矿体分布及矿块布置影响,间柱跨度变化较大,因此,对不同的跨度采用不同的模拟方案,对采场顶板以及矿柱的受力情况进行对比分析。预留矿柱采用单矿柱和双矿柱2种方案。对于跨度不大的间柱采用单矿柱,对于跨度较大的间柱采用双矿柱。本文仅对跨度较大的间柱回采进行模拟分析,即采用双矿柱方案。间柱开采终了平面见图1,模拟参数选择见表2。

图1 开采终了水平切平面

表2数值模拟计算方案

m

4模拟计算结果及分析

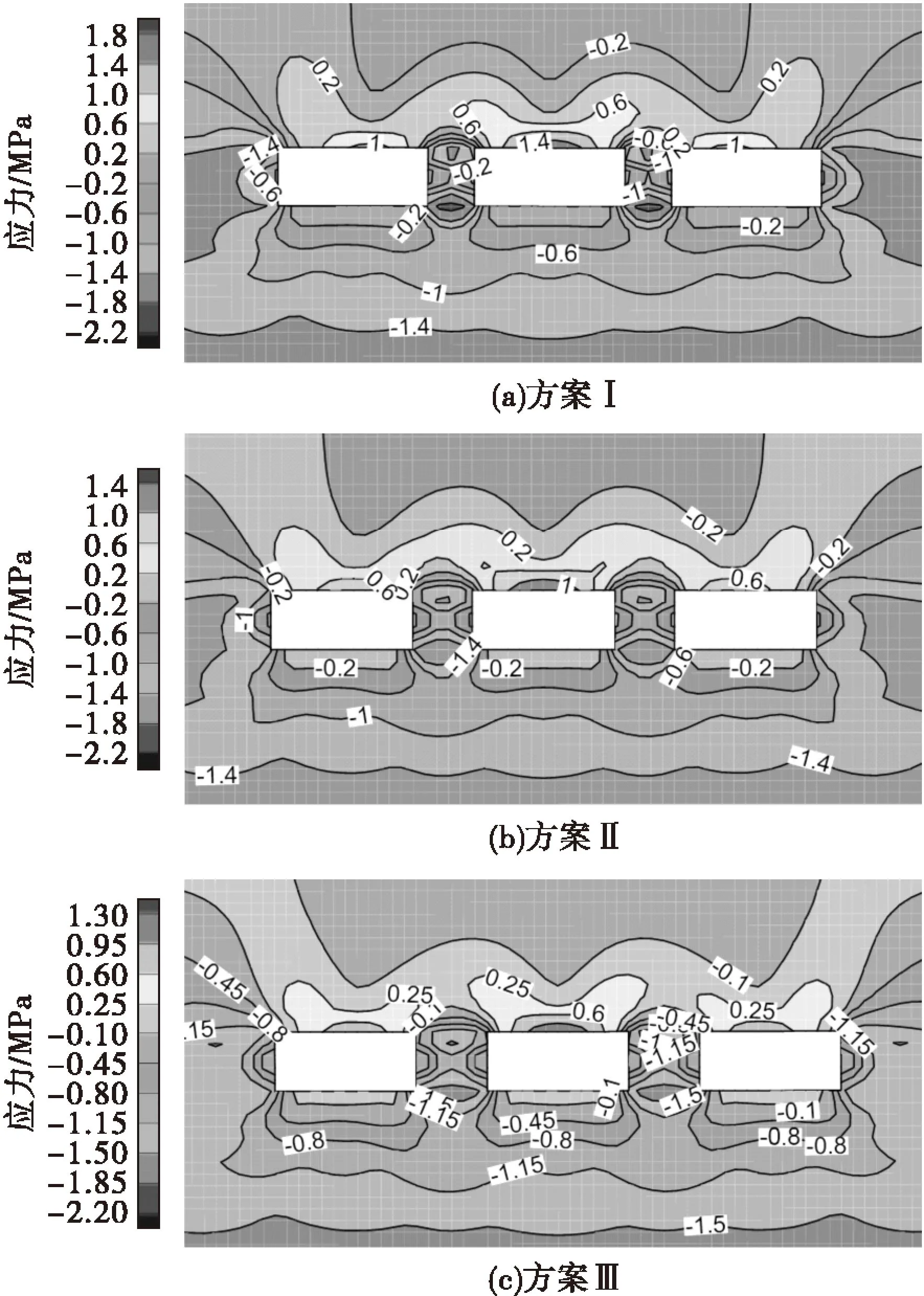

3种不同参数的矿房开采后,顶板的最大主应力分布特征见图2。可知,3种方案条件下回采,采场顶板均受到一定的拉应力,中间矿房顶板所受的拉应力明显大于两侧矿房,最大拉应力位于中间矿房顶板中心位置。随着矿柱宽度的增加以及矿房宽度的减小,最大拉应力值逐渐减小,分别为1.84,1.51,1.37 MPa。

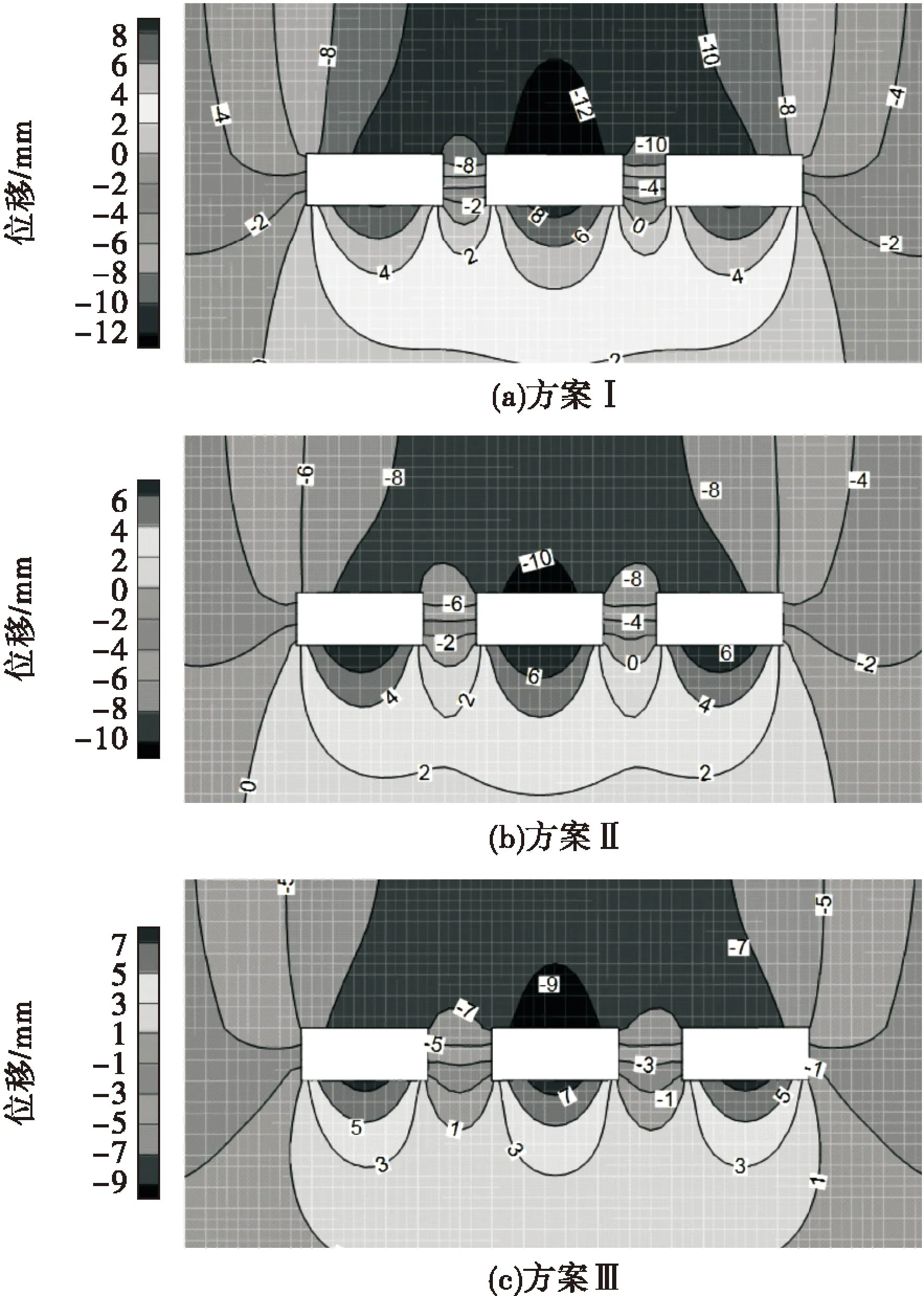

图3为不同宽度矿房、矿柱条件下垂直位移等值线云图。可以看出,采场顶底板产生了一定位移,位移方向均指向采场。3种不同方案顶底板位移分布具有相同的规律,中间矿房的顶板位移明显大于两边矿房,最大位移处位于中间矿房中心位置,几乎布满整个采场顶板。随着矿柱宽度的增加以及矿房宽度的减小,顶板最大位移逐渐减小;底板位移分布大体相同,最大位移处位于底板中心位置,并向周围递减。

5结论

(1)矿房宽度分别为39,37,35 m时,最大主应力分别为1.84,1.51,1.37 MPa,最大拉应力值逐渐减小,减小幅度也明显减小,说明在一定范围内,减小矿房宽度能有效改善顶板的受力情况,随着矿房宽度继续减小,顶板受力条件改善情况则明显减弱。

图2 不同宽度矿房、矿柱条件下最大主应力等值线云图

图3 不同宽度矿房、矿柱条件下垂直位移等值线云图

(2)矿房宽度为39m时,顶板受到的最大拉应力值为1.84MPa,接近顶板岩体的抗拉强度1.89MPa,由于数值模拟未将采矿作业所带来的采场扰动考虑在内,因此,为保障采场顶板安全稳定,建议采用方案Ⅱ,即矿柱宽15m,矿房宽37m。

(3)根据对最大主应力以及垂直位移分析可知,中间矿房顶板为最大拉应力及最大位移集中区域,采场顶板稳定性状况相对两边矿房较差,在实际生产中应加强对中间矿房顶板的支护和监测。

参考文献

[1]何忠明,彭振斌,曹平,等.双层空区开挖顶板稳定性的FLAC3D数值分析[J].中南大学学报:自然科学版,2009,40(4):1066-1071.

[2]周伟永,饶运章,汪宏,等.基于FLAC3D的采场稳固性数值模拟研究[J].矿业研究与开发,2014,34(2);13-17.

[3]彭文斌.FLAC3D实用教程[M].北京:机械工业出版社,2007.

[4]李小双,李耀基,王孟来.不同开采矿层数目深部磷矿体地下开采矿压活动规律的FLAC3D数值模拟研究[J].有色金属:矿山部分,2014,66(1):14-17.

[5]陈育民,徐鼎平.FLAC/FLAC3D基础与工程实例[M].北京:水利水电出版社,2009.

[6]孙书伟,林杭,任连伟.FLAC3D在岩土工程中的应用[M].北京:水利水电出版社,2011.

(收稿日期2015-11-09)

*“十二五”国家科技支撑计划项目(编号:2011BAB07B01)。

娄广文(1971—),男,工程师,243000 安徽省马鞍山市经济技术开发区西塘路666号。