单向离合器接合过程对变速器换挡特性的影响*

杨 勇,黄向东,赵克刚, 李 罡, 魏建军

(1.华南理工大学 广东省汽车工程重点试验室, 广东 广州 510640;2.广州汽车集团股份有限公司 汽车工程研究院, 广东 广州 510640)

单向离合器接合过程对变速器换挡特性的影响*

杨勇1†,黄向东1,2,赵克刚1, 李罡2, 魏建军2

(1.华南理工大学 广东省汽车工程重点试验室, 广东 广州510640;2.广州汽车集团股份有限公司 汽车工程研究院, 广东 广州510640)

摘要:运用牛顿力学方法分阶段建立变速器的动力学模型,运用显式动力有限元方法获得单向离合器接合产生的冲击激励.将单向离合器接合产生的激励和传动系输入扭矩的激励叠加,计算了变速器输出端的扭矩、转速响应,并与实测值进行对比.试验结果显示,计算值与实测值吻合较好,说明本文提出的动态接合特性仿真方法对于可控式单向离合器的新型变速器换挡特性研究具有良好的分析效果,相关测试及计算方法对由单向离合器与齿轮副形成的传动系统的设计具有参考价值.

关键词:变速器;单向离合器;换挡冲击;显式有限元;试验分析

单向离合器是一类被广泛应用的基础传动部件,具有滚柱式、楔块式、机械二极管式(Mechanical Diode,简称MD)等多种形式.可控型单向离合器作为升降挡的换挡器,在AT产品中的应用越来越多[1].同时,将两个可控型单向离合器并行布置于平行轴齿轮箱内,可形成一种新型的变速器,能实现传动比的快速切换[2].

单向离合器具有机械式自动分离与接合的工作特点.由于工作状态切换迅速,且切换过程中具有强烈非线性,因此,进行单向离合器工作特性的研究对于变速器以及整车纵向动力学特性均有意义.

一直以来,国内外的众多学者对单向离合器的动态特性进行了系统研究.Zhu和Parker等以含有单向离合器的多楔带传动系统为对象,分析了单向离合器对附件轮的旋转振动的影响[3].Borg-Warner公司的John M Kremer等建立了单向离合器的集总参数模型,分析了径向上单向离合器的共振特性[4].

Cheon以两个单向离合器和一对齿轮副所组成的系统为对象,采用变步长4阶Runge-Kutta方法计算了齿轮的动态传递误差(Dynamic Trans-mission Error,简称DTE)[5].

黄家裕、钮心宪[6]分析了滚柱式单向离合器工作时4个阶段的力学特性,研究表明传动系统的输入扭矩、输入转速的波动对单向离合器的接合冲击有显著影响.

薛渊、陆念力等[7]针对一种弧块、滚柱低副式单向离合器,给出了单向离合器接合扭转刚度的计算方法.刘凯等[8]应用赫兹接触理论和材料的粘弹性性质,分析了单向离合器滚动摩擦的产生原因.

但是,目前尚没有文献分析单向离合器的接合冲击对齿轮传动系统的影响,相应的试验研究也较缺乏.针对文献[1]和[2]中两种变速器必然存在的单向离合器接合冲击问题,本文提出运用显式动力有限元分析手段与系统动力学分析手段相结合的方法,研究传动系中单向离合器接合对变速器换挡特性的影响.

1传动原型描述

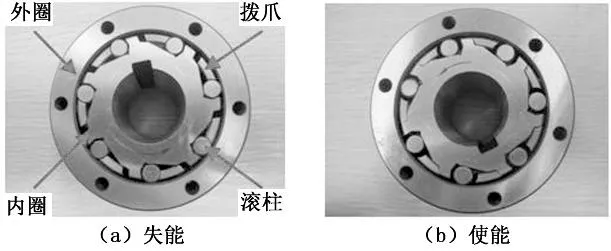

可控型单向离合器(Selectable One-way Clutch, 简称SOC)是指一类可受控于使能(接合)或失能(超越)模式下的单向离合器.由于滚柱式单向离合器工艺成熟、工作可靠,因此本文试制了一种滚柱式可控单向离合器,主要包括外圈、内圈、滚柱、弹簧、拨爪及带有控制销的拨叉环等,实物照片如图1所示.

由图1(a)可见,当滚柱被拨爪限制在其运动轨道较宽的位置时,滚柱无法将内圈的扭矩传递至外圈,此时内、外圈没有联动关系,单向离合器处于失能状态.由图1(b)可见,当滚柱拨爪限制时,单向离合器可根据内、外圈的相对旋转方向自动实现接合或超越,单向离合器处于使能状态.

图1 可控单向离合器的两种工作模式

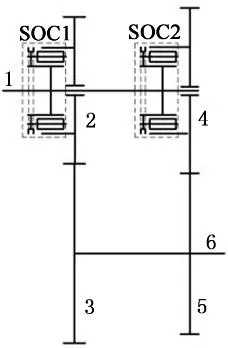

研究单向离合器直接接合时产生冲击的极端工况,构造图2所示的传动原型,该传动原型是由两个可控型单向离合器和两对齿轮副组成的两挡变速器.其中,SOC1, SOC2分别代表两个可控单向离合器.由图2可见,SOC1, SOC2的内圈均与输入轴相连,外圈分别与一挡主动齿轮、二挡主动齿轮相连,一、二挡从动齿轮均与输出轴相连.

1-输入轴;2-一挡主动齿轮;3-一挡从动齿轮;

当该原型机在一挡工作时,SOC1接合,SOC2被控于失能状态,动力经一挡齿轮副输出.设此时输入轴的转速为v1,一挡传动比为i1,则输出轴的转速v6为:

v6=v1/i1.

(1)

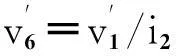

由于一、二挡从动齿轮的转速与输出轴的转速相等,且一、二挡齿轮副均为常啮合齿轮副,则此时二挡主动齿轮的转速v4可由输出轴的转速和二挡传动比i2计算得到:

(2)

由于i1>i2,故v1>v4,即在一挡工作时,二挡单向离合器内圈的转速(与输入轴的转速相等)高于外圈的转速(与二挡主动齿轮的转速相等).此时,若控制二挡单向离合器进入使能状态,SOC2将接合,SOC1将超越,动力将会由一挡切换至二挡输出.

(3)

(4)

2传动系旋转运动的建模及计算方法

2.1传动系统旋转运动的数学模型

图3为两挡传动系统的动力学模型,包括输入轴、两个可控单向离合器SOC1和SOC2, 两对齿轮副、输出轴、飞轮等.

图3 两挡变速传动系统模型

2.1.1一挡旋转运动模型

当变速器处于一挡时,SOC1已稳定接合,SOC2被控于失能状态,动力经变速器输入轴、一挡齿轮副、输出轴传出,系统受到的外界激励只有电机输出扭矩.此时,变速器输入轴和一挡主动齿轮的旋转运动方程为:

(5)

一、二挡从动齿轮、变速器输出轴、飞轮的旋转运动方程为:

(6)

二挡主动齿轮的旋转运动方程为:

(7)

2.1.2换挡瞬态旋转运动模型

当变速器在某一时刻由一挡升入二挡时,SOC2将接合,SOC1将分离,系统不仅受到电机输出扭矩的激励,而且受到SOC2接合时所产生的冲击.此处,由于SOC1分离时所产生的分离摩擦转矩较小,且在SOC2接合时可实现瞬时分离,因此在计算时忽略SOC1的分离摩擦转矩.假设SOC2接合时,二挡主动齿轮受到的冲击扭矩为M(t),则变速器输入轴的旋转运动方程为:

(8)

二挡主动齿轮的旋转运动方程为:

(9)

一、二挡从动齿轮、变速器输出轴、飞轮的旋转运动方程为:

(10)

一挡主动齿轮的旋转运动方程为:

(11)

2.1.3二挡旋转运动模型

当变速器处于二挡时,SOC2已稳定接合,SOC1被控于失能状态.此时,系统的旋转运动建模方法与一挡稳态时的类似.变速器输入轴和二挡主动齿轮的旋转运动方程为:

(12)

一、二挡从动齿轮、变速器输出轴、飞轮的旋转运动方程为:

(13)

一挡主动齿轮的旋转运动方程为:

(14)

式(5)~(14)中,Tin为变速器输入轴所受的扭矩;IM,IC,I1-d,I2-d,I1-dn,I2-dn,Iin-shaft,Iout-shaft,ID分别代表电机、磁粉离合器从动部分、一挡主动齿轮、二挡主动齿轮、一挡从动齿轮、二挡从动齿轮、变速器输入轴、输出轴和飞轮绕各自旋转轴线的转动惯量;r1-d,r1-dn,r2-d,r2-dn分别代表一挡主动齿轮、一挡从动齿轮、二挡主动齿轮、二挡从动齿轮的基圆半径;k1,k2分别为一、二挡齿轮副的平均啮合刚度,c1,c2分别为一、二挡齿轮副的平均啮合阻尼.θ1-d,θ2-d,θ1-dn,θ2-dn为待求解的量,分别为一挡主动齿轮、二挡主动齿轮、一挡从动齿轮、二挡从动齿轮的旋转角度.

以往文献指出,齿轮的啮合刚度不是一个常数,而是随时间周期性变化的物理量,且已有学者将其表示成傅里叶级数.由于本文的主要研究对象是单向离合器的动态接合特性对传动系的影响,为研究方便,将时变的齿轮啮合刚度简化为平均啮合刚度.平均啮合刚度和平均啮合阻尼的取值方法可见文献[9-10].

2.2单向离合器接合冲击的计算方法

式(8)和(9)中,M(t)表示单向离合器接合时,与单向离合器外圈相连的齿轮所受的冲击扭矩,该冲击是由内、外圈与滚柱的接触产生的.计算M(t)的大小、作用时间和方向,是求解变速器旋转运动微分方程的关键.然而,由图1可见,单向离合器内、外圈的几何形状不规则,且内、外圈与滚柱的接触是高度非线性问题.因此,采用解析方法来计算M(t)是十分困难的.

本质上,该冲击扭矩的计算是连续体弹性动力学问题,可应用Hamilton变分原理得到.基本思想是:建立弹性体的应变能、弹性体动能、外力势能的泛函,在给定的驻值条件下得到系统的控制方程和定解条件.再应用有限元思想,将控制方程在空间上离散化,在离散化的单元和节点上进行位移插值,最终得到:

(15)

式(15)中,M,C,K,F分别为质量矩阵、阻尼矩阵、刚度矩阵和外界载荷向量.求解(15)的主要数值方法包括显式中心差分法,Newmark法,Wilson-θ法等.而显式中心差分法是计算冲击动力学响应的最有效方法,Ls-Dyna即采用该法.因此,本文采用Ls-Dyna有限元软件来计算单向离合器接合时产生的冲击.

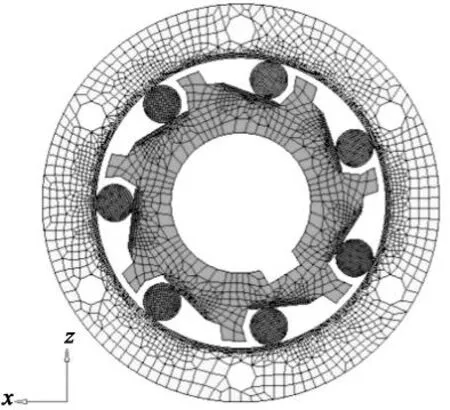

2.2.1离合器接合冲击的FEM模型

将单向离合器的三维CAD模型导入Hypermesh软件中划分网格,在滚柱与内、外圈的接触区域应将网格细化.单向离合器的FEM模型如图4所示,共包括311 457个网格.

图4 单向离合器的FEM模型

单向离合器内圈、外圈、滚柱的材料均为GCr15,查表可知其弹性模量为210 GPa,泊松比为0.28,密度为7 853 kg/m3.模型中,共有7个滚柱,每个滚柱的外表面与内、外圈的接触部分应定义成面-面接触对.滚柱与内圈凸起部分之间应添加弹簧单元,如图5所示.工程中,弹簧的安装位置和刚度大小对单向离合器工作的可靠性有很大的影响,其主要作用是确保滚柱始终处于楔紧位置.

图5 滚柱与内圈之间的弹簧单元

在单向离合器接合之前,设内、外圈的转速差为Δv,且由于内圈与变速器输入轴相连,故受到外界扭矩的作用.因此,在设置FEM模型的初始条件和加载中,可将外圈与滚柱绕Y轴的转速设为0,内圈绕Y轴的转速设为Δv,并对内圈施加与外界扭矩等效的角加速度.最后,应约束内圈、外圈、滚柱沿Y轴方向的平动自由度.

2.2.2计算结果的后处理

在Ls-Dyna的后处理软件Prepost中,可输出外圈所受的冲击力.然而,式(8)和(9)中的M(t)为外圈所受的绕Y轴的冲击扭矩,因此,需将冲击力转换为冲击扭矩.任取图4中一个滚柱与外圈的接触对,说明冲击力与冲击扭矩之间的转换方法.

显然,外圈所受冲击力沿Y轴的分量不会对外圈产生绕Y轴的扭矩,因此只需输出冲击力沿X轴的分量FX和Z轴的分量FZ.从Prepost输出滚柱沿X轴和Z轴的位移分量,再将位移分量转换为滚柱至单向离合器旋转中心的距离LX,LZ,从而可得该滚柱对外圈的冲击扭矩:

Mi(t)=FZLZ-FXLX.

(16)

在单向离合器开始接合到接合结束这段时间内,将7个滚柱在各个时刻对外圈的扭矩相加,即可得到外圈所受的绕Y轴的冲击扭矩.

2.3变速器运动微分方程的求解

对于式(5)~(7)和(12)~(14)组成的一挡、二挡旋转运动模型的求解,可先将二阶微分方程组转化为一阶微分方程组,再利用4阶Runge-Kutta方法直接积分得到响应.

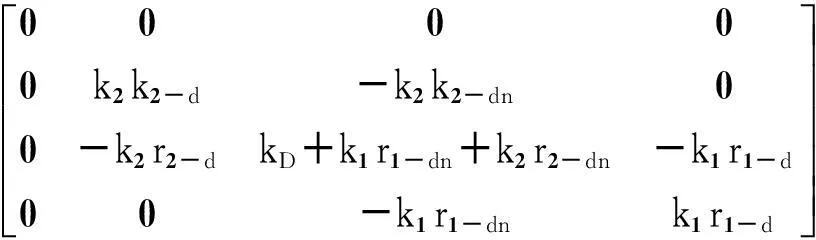

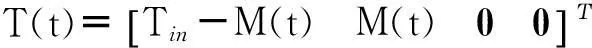

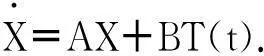

对于换挡瞬态动力学模型的求解,由于模型中的M(t)为冲击激励,无法用解析公式表达.因此,式(8)~(11)的求解是一个任意激励下多自由度系统响应的计算问题,可利用状态空间理论求解.将式(8)~(11)归纳成如下的矩阵形式:

(17)

其中:

θ=[θin-shaftθ2-dθ2-dnθ1-d]T,

(18)

M=

(19)

C=

(20)

K=

(21)

(22)

引入一个辅助方程组:

(23)

将(17)和(23)结合起来:

(24)

式(24)可记作:

(25)

(26)

式(25)为换挡瞬态的状态方程,再根据计算的目标可定义系统的输出方程:

y=GX+DT(t).

(27)

式(25)和(27)统称为系统的状态空间模型.利用Matlab中的lsim函数即可求得系统在任意激励下的响应.

对变速器微分方程的求解依其运动状态进行,即一挡接合状态、换挡瞬时状态和二挡接合状态.

3模型验证及计算结果

针对以上模型,在Matlab软件中进行数值计算.其中,在求解换挡瞬态模型时,由于单向离合器接合时刻未知,需做工况识别,同时,为使计算过程与后文所述试验条件相符合,具体工况设定为:

(a) SOC2接合过程中,离合器滑摩;

(b) SOC2接合过程中,离合器已接合;

(c) SOC2接合结束,离合器滑摩;

(d) SOC2接合结束,离合器已接合.

计算中,设定换挡时电机的输入转速为800 r·min-1,输入转矩为50 N·m,计算得到电机、输入轴和输出轴的转速以及输出轴的扭矩如图6所示.

由图6可得到:

1) 在换挡瞬间,输出轴的转速和扭矩均有明显的波动.其中,输出轴转速的变化表现为5.75 s时突然增加,随后在5.8 s又下降到目标值,并最终在5.9 s时与输入轴转速达到协同,这与换挡的时间对应.

2) 在换挡瞬间,输出轴的扭矩变化表现为出现正向扭矩过冲峰值,图6(b)显示在5.8 s时其峰值为153 N·m.而当换挡结束后,又会出现扭矩凹谷,图中显示6.05 s时扭矩凹谷值仅为5 N·m.同时,在过冲峰值与扭矩谷点附近均伴随着衰减趋势的扭矩波动.究其原因,扭矩峰值的出现是由于单向离合器接合瞬间的冲击所导致,而扭矩谷出现的原因是新挡位下变速器系统模态发生变化导致的,峰值与谷值后的扭矩波动源于系统的振动响应.

t/s

t/s

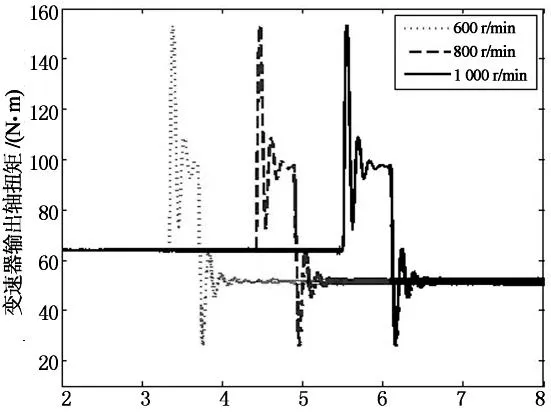

将换挡时电机转速分别设定为600 r·min-1,800 r·min-1和1 000 r·min-1,此时输入转矩均为50 N·m,得到不同输入转速下的输出轴扭矩响应,如图7所示.

由图7可以看到,不同转速输入时并不影响输出轴转矩的峰值,其值均为153 N·m,即式(8)和式(9)中M(t)值仅由单向离合器接合的固有特性所决定.不同转速输入下峰值转矩的振荡频率相等,说明转速不同对系统的振动频率没有影响.

t/s

4变速器转速及换挡冲击的测试

4.1测试平台及设备

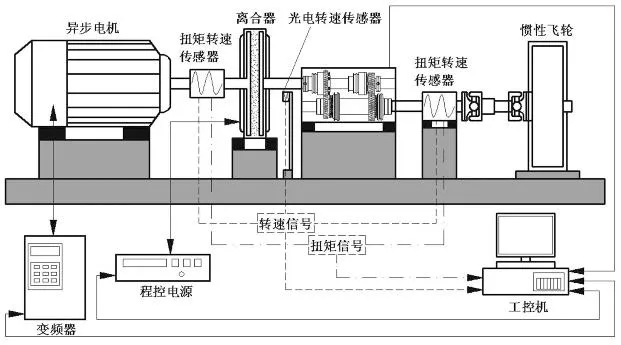

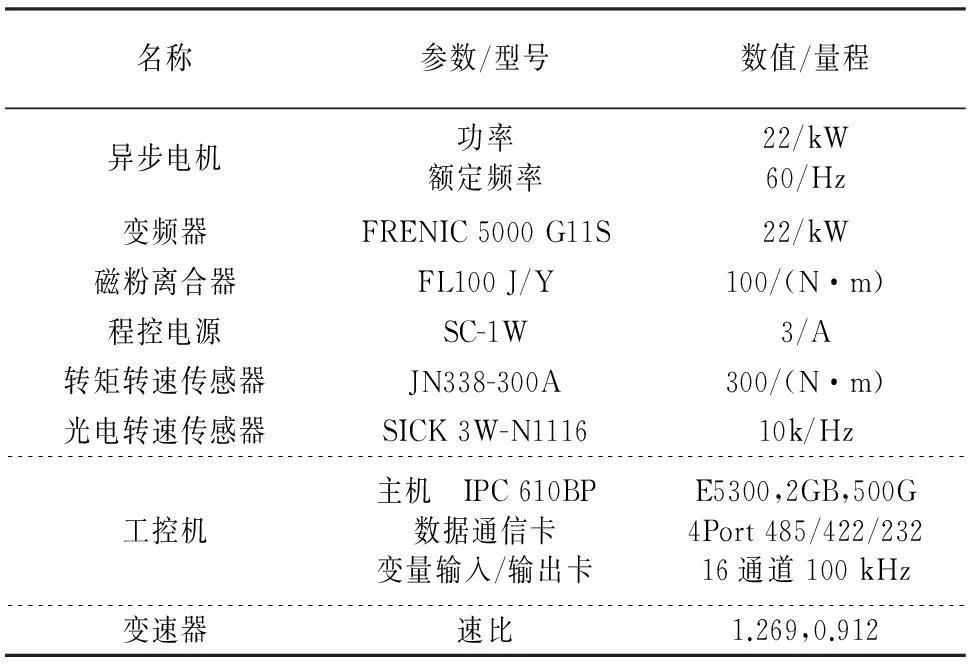

针对图2所示的超越离合器接合验证原型,本文搭建了包括动力源、磁粉离合器、变速器、惯性质量飞轮及相应的测试、计算和控制装置的试验平台,其组成示意图如图8所示.

试验平台由一台异步电机作为动力源,动力经过离合器、变速器,驱动惯性飞轮旋转.异步电机由变频器控制,离合器由程控电源控制,离合器输入端、变速器输出端安装有扭矩转速传感器,同时对离合器传递的扭矩、变速器输出端的扭矩及离合器主动部分转速、变速器输出转速进行测量.离合器输出端安装有非接触式光电转速传感器,对离合器从动部分的转速进行测量.试验平台的数据采集、处理和控制中心是一台配备了4端口数字通讯卡和16通道数字/模拟量输入/输出卡的高性能工业控制计算机.

图8 两挡传动系统功能验证

测试设备的参数如表1所示.

表1 测试设备的型号及参数

4.2试验结果与分析

在上述试验平台上进行升挡试验,获得了未施加控制下的各组成部件的转速及扭矩变化情况.

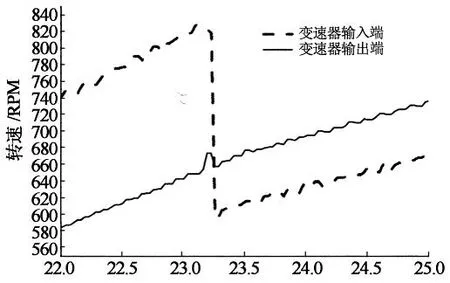

4.2.1变速器输入、输出端的转速

试验平台采用的高性能变频器具有矢量控制功能,能够精确、迅速地对电机输出扭矩进行控制.试验中,电机输出扭矩为50 N·m,分别在变速器输入轴转速为600 r·min-1, 800 r·min-1, 1 000 r·min-1下,使变速器由一挡升入二挡,测得变速器输入、输出端的转速,结果如图9所示.

由图9可看出,变速器换挡时输出轴转速呈现出突然增加后减小的趋势,这与图6(a)中的计算结果相吻合.对比图9中三种不同输入转速下的输出轴转速响应,发现输入转速越大,其对应的输出转速的变化值也越大.这是由于在输入功率不同的情况下(以上三种工况的输入扭矩均相等),输出轴扭矩突变幅值相等时,转速突变会不同.对于输出轴扭矩的分析将在下节进行.

4.2.2变速器输出轴的扭矩

通过观察换挡前后变速器输出端的扭矩变化,可分析变速器换挡冲击的大小,也可评价换挡时有无动力中断.试验中,电机输出扭矩为50 N·m,分别在转速为600 r·min-1,800 r·min-1和1 000 r·min-1下,使变速器由一挡升入二挡,测得变速器输出端的扭矩,结果如图10所示.由图10可以看出:

1)换挡瞬间,由于单向离合器刚性接合导致输出轴出现较大的扭矩冲击峰值,其后在新挡位下会出现扭矩凹谷,峰值过后伴随有扭矩振荡衰减.这与图6(b)的计算结果吻合.

2)在输入转速不同的情况下,输出轴所达到的扭矩过冲峰值基本相等(140 N·m, 131 N·m和138 N·m),这与图7中的计算结果吻合(计算结果为153 N·m).需要说明的是,过冲扭矩不完全相等的原因是试验台架中磁粉离合器在换挡瞬间转矩输出略有不同[9].

3)在输入转速不同的情况下,输出轴峰值转矩振荡时间分别为0.46 s, 0.36 s和0.49 s,与图7所示时间(0.48 s)较接近.800 r·min-1时偏差最大,达到25%,其原因是接合过程中离合器打滑导致系统阻尼产生变化.

t/s

t/s

t/s

t/s

t/s

t/s

4)由以上三点也可看出,伴随系统阻尼增加,单向离合器接合冲击对传动系影响略有差别.因此,增加液力变矩器或控制摩擦离合器均可减缓冲击.

5结论

本文提出了一种采用显式动力有限元分析手段与系统动力学分析手段相结合的方法,研究了单向离合器接合过程对变速器换挡特性的影响.通过本文的工作,得到以下结论:

1)显式有限元与系统动力学分析相结合的研究方法是解决文中所提出问题的建模及计算的有效方法,能够真实反映系统的特性.

2)文中所构建的单向离合器有限元模型及啮合齿轮副动力学模型真实、可信,具有参考价值.

3)文中所搭建的试验台架对于研究单向离合器接合冲击具有参考价值.

参考文献

[1]FARZAD S, CHUNHAO J L, BRICE P. Selectable one-way clutch in GM’s RWD 6-speed automatic transmissions[J]. SAE International Journal of Engines, 2009, 2(1): 307-313.

[2]刘延伟,赵克刚,黄向东,等. 无动力中断机械式变速器的换挡特性[J]. 华南理工大学学报:自然科学版, 2011, 39(6):18-23.

LIU Yan-wei, ZHAO Ke-gang, HUANG Xiang-dong,etal. Shift characteristics of mechanical transmission without torque interrupt[J]. Journal of South China University of Technology: Natural Science Edition, 2011, 39(6):18-23.(In Chinese)

[3]ZHU Fa-rong, PARKER R G. Non-linear dynamics of a one-way clutch in belt-pulley systems[J]. Journal of Sound and Vibration, 2005, 279 :285-308.

[4]KREMER J M, ALTIDIS P. Roller one-way clutch system resonance[R]. SAE International Congress and Exposition, 1998, SP-1324, 981093.

[5]CHEON G. Nonlinear behavior analysis of spur gear pairs with a one-way clutch[J]. Journal of Sound and Vibration, 2007, 301:760-776.

[6]黄家裕,钮心宪. 超越离合器的力学分析[J]. 交通部上海船舶运输科学研究所学报, 2000, 23(2):75-83.

HUANG Jia-yu, NIU Xin-xian. Mechanics analysis of overrunning clutch[J]. Journal of SSSRI, 2000, 23(2):75- 83. (In Chinese)

[7]薛渊,陆念力,曲秀全,等. 弧块-滚柱式低副超越离合器扭转刚度和接合能耗的研究[J]. 哈尔滨工程大学学报, 2007, 28(7):785-789.

XUE Yuan, LU Nian-li, QU Xiu-quan,etal. Research on torsional stiffness and contact consumption energy of an arc-block-roller lower pair overrunning clutch[J]. Journal of Harbin Engineering University, 2007, 28(7):785-789. (In Chinese)

[8]刘凯,张海燕. 超越离合器的滚动摩擦研究[J]. 西安理工大学学报, 1997, 13(2):110-117.

LIU Kai, ZHANG Hai-yan. Research on rolling friction of the overrunning clutch[J]. Journal of Xi’an University of Technology, 1997, 13(2):110-117. (In Chinese)

[9]魏英俊,常思勤. 车辆起步过程中的磁粉离合器模糊控制技术研究[J]. 中国机械工程, 2005, 16(11):1029-1033.

WEI Ying-jun, CHANG Si-qin. Research on fuzzy control technology applied to magnetic powder clutch during vehicle starting[J]. China Mechanical Engineering, 2005, 16(11):1029-1033. (In Chinese)

[10]SHEN Yong-jun, YANG Shao-pu, LIU Xian-dong. Nonlinear dynamics of a spur gear pair with time-varying stiffness and backlash based on incremental harmonic balance method[J]. International Journal of Mechanical Sciences, 2006, 48:1256-1263

[11]HUANG X D, ZHAO K G, LIU Y W,etal. An original automated mechanism transmission with no torque interrupt:China Patent: 201010158023.7[P].2010-04-27.

[12]ZHAO K G, HUANG X D, LIU Y W. Automatic transmission:China Patent: 201210024895.3[P].2012-02-06.

[13]KREMER J M, ALTIDIS P. Roller one-way clutch system resonance[R]. SAE Tech Paper 981093, 1998.

[14]XUE W, PYLE R. Optimal design of roller one way lutch for starter drives[R]. SAE Tech Paper 2004-01-1151, 2004.

[15]ROACH G M, HOWELL L L. Evaluation and comparison of alternative compliant overrunning clutch designs[J]. J Mech Des, 2003, 124(9): 485-491.

Impact of Engagement of One-way Clutch on Shift Characteristics of Transmission

YANG Yong1†,HUANG Xiang-dong1,2, ZHAO Ke-gang1, LI Gang2, WEI Jian-jun2

(1. Guangdong Provincial Key Laboratory of Automotive Engineering, South China Univ of Technology, Guangzhou, Guangdong510640, China;2.Automotive Engineering Institute, Guangzhou Automobile Group Corporation, Ltd, Guangzhou, Guangdong510640, China)

Abstract:This paper discussed the nonlinear torque of the engagement of selectable one-way clutch, which causes shift impact in the transmission. Firstly, dynamic models including steady states and transient state were built on the basis of the second Newton's law. Secondly, the nonlinear torque of the engagement of the one-way clutch was calculated by explicit FEM method. Thirdly, the torque of the output shaft and rotational velocities of both the input and the output shaft were calculated under the excitation of the torque of the input shaft and impact generated by the quick engagement of the one-way clutch, which was obtained by explicit FEM method. Finally, tests on the engagement of the one-way clutch during shifts were carried out. The test results have shown that the torque peaks and the vibration frequencies on the output shaft are similar in different situations when the speed of input shaft is different. The simulation results are similar to the test results. This proves the method proposed is appropriate in the research of the dynamic characters of the transmission shifting by one-way clutches.

Key words:transmission; one-way clutch; jerk; explicit FEM; experimental investigation

中图分类号:TH132.41

文献标识码:A

作者简介:杨勇(1982-),男,内蒙古呼和浩特人,华南理工大学博士生†通讯联系人,E-mail: tc-yangyong@hotmail.com

基金项目:国家高技术研究发展计划(“863”计划)资助项目(2011AAVV11A218);浙江省自然科学基金资助项目(LQ13E070003)

收稿日期:2015-05-14

文章编号:1674-2974(2016)04-0044-08