IIW标准对地铁不锈钢车体弧焊缝疲劳评估方法

刘洪涛 刘立玺 李英奎

摘 要: 国内对地铁不锈钢车体疲劳的研究尚处于起步阶段,而国外已经建立了成熟的研究体系,特别是以IIW标准的评估方法为代表的研究,为此文章基于不锈钢车体结构,分析阐述了疲劳中最为关键的弧焊缝的疲劳机理;分析IIW标准中弧焊缝疲劳评估方法,并依据标准对具体接头类型的评估进行了阐述,文章的相关描述与结论可为进一步研究车体疲劳问题的同行提供参考。

关键词:地铁车辆;不锈钢车体;焊缝疲劳

中图分类号:U270.2 TH123 文献标识码:A 文章编号:1006-8937(2016)32-0060-02

1 概 述

国内对地铁不锈钢车体疲劳的研究尚处于起步阶段,而国外已经建立了成熟的研究体系,特别是以IIW标准的评估方法为代表的研究,为此文章基于不锈钢车体结构,分析阐述了疲劳中最为关键的弧焊缝的疲劳机理;分析IIW标准中弧焊缝疲劳评估方法,并依据标准对具体接头类型的评估进行了阐述,文章的相关描述与结论可为进一步研究车体疲劳问题的同行提供参考。

2 弧焊接头疲劳机理与评估

2.1 车体弧焊焊缝疲劳机理

地铁车體属于承受高静载荷及高周循环应力的大型焊接结构,其寿命周期内的疲劳破坏主要发生在焊接接头位置。任意焊接接头遵循的疲劳失效模式,可以通过数学模型分析得到,包括裂纹的起始点及裂纹扩展的方向[1]。在焊趾处,应用两个特定位置的应力,如0.4 t和1 t处的应力进行焊趾处线性外推,从而提取焊趾处的热点应力,如图1所示。

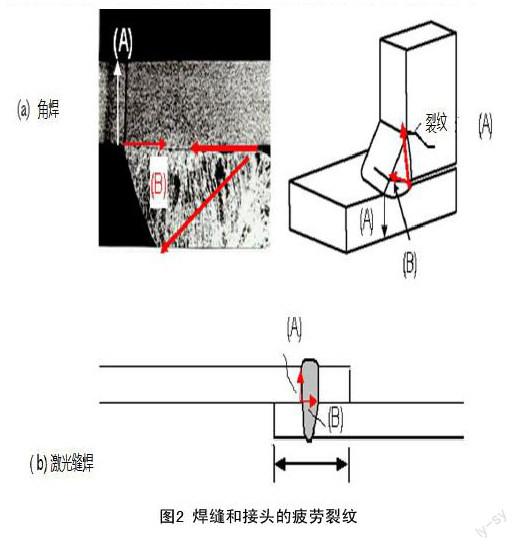

2.3 典型的疲劳破坏裂纹及扩展

焊缝和接头的疲劳裂纹,如图2所示。焊接接头典型疲劳破坏形式主要有两种:一种是板破坏,图2中称为模式A,破坏起始于焊趾或焊根;另一种是焊缝破坏,称为模式B,裂纹穿透焊缝融线很近的金属材料,或者裂纹接近于熔线。基于断裂力学理论,模式A的疲劳裂纹,取决于破坏位置截面相对裂纹平面的法向应力分布;模式B取决于给定的破坏路径的裂纹平面法向应力分布。

与破坏模式B相比,破坏模式A的S-N数据显示出更少的离散性。因为,可以通过计算和试验的方法得到模式A的裂纹,而模式B的应力状态取决于实际焊喉尺寸,试验试件在同一条半融透焊缝内,焊喉尺寸都会发生明显变化,所以其结果较为离散,模式B的破坏可以通过设计焊缝尺寸和焊接工艺予以避免[2]。

2.4 IIW标准(国际焊接学会)疲劳评估方法

根据S-N曲线,断面开裂主要由疲劳失效引起,S-N曲线的表达方式具有如下形式[1]:

N=■orN=■

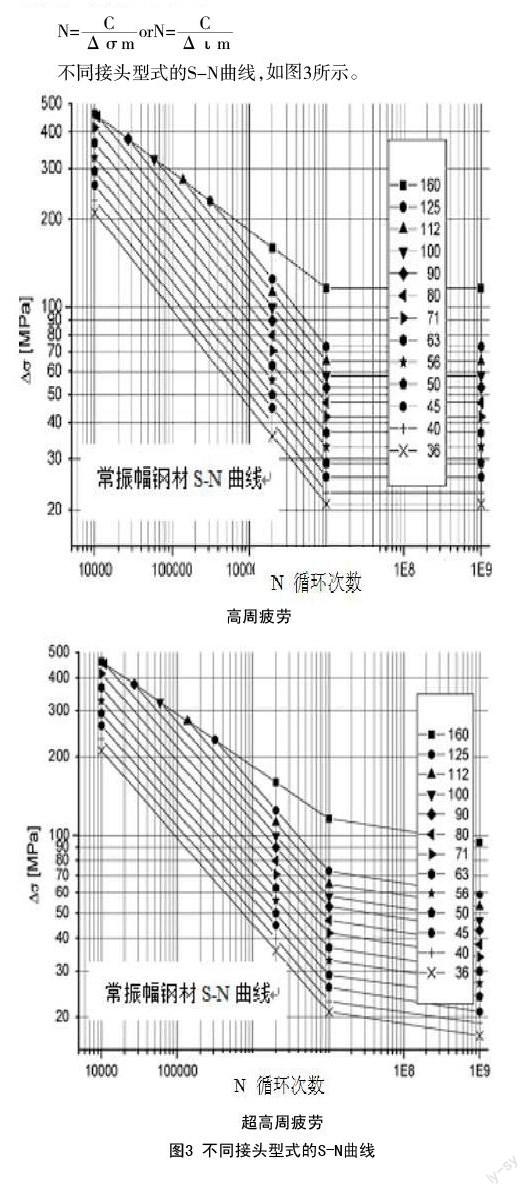

不同接头型式的S-N曲线,如图3所示。

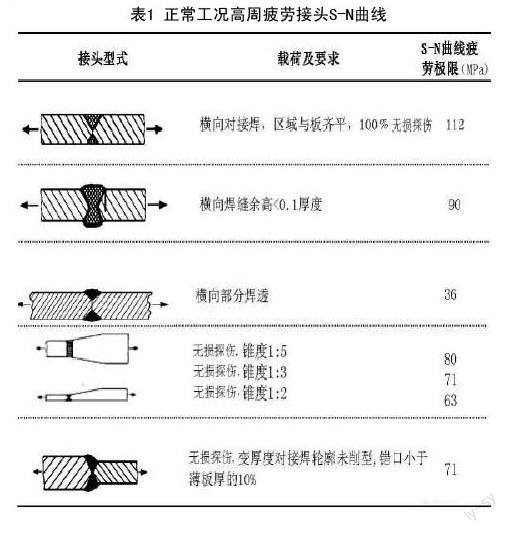

下表举例了常见的焊接接头的疲劳极限,每一种疲劳极限对应图3中相应的S-N曲线,设计过程中可用此评估FEA疲劳计算结果[1]。正常工况高周疲劳接头S-N曲线,见表1。

3 结 语

文章分析了车体焊缝疲劳机理与评估方法,对于焊缝,一般为了提高抗疲劳能力,应根据FEA分析结果,依据焊缝的S-N曲线设计合理的接头型式,如接头型式更改仍然无法满足要求,则应该局部优化结构,因此在方案设计阶段应对关键位置的焊缝进行初步估算。一般应根据接头的搭接类型及板材厚度,预估其适合的P-S-N曲线,使用FEA疲劳计算结果与预估线数值进行比较,进行评估,如果无法满足要求,则应该优化设计结构,必要时进行相应的疲劳试验,

参考文献:

[1] A. Hobbacher Chairman of IIW Joint Working Group XIII-XV,“Rec

ommendations For Fatigue Design Of Welded Joints And Component

s”[M], IIW document IIW-1823-07 ex XIII-2151r4-07/XV-125

4r4-07,2008.

[2] P. Dong, J. K. Hong, D.A. Osage, D. Dewees,M. Prager ,“The Master

S-N Curve Method An Implementation For Fatigue Evaluation Of

Welded Components In The ASME B&PV CODE” [S],Section Viii,

Division 2 And API 579-1/ASME FFS-1, 2010.