深水钻井隔水管失效分析及概率计算

许磊 周英操 连志龙 蒋宏伟 温欣

摘 要:文章以深水钻井隔水管系统失效问题为研究对象,分析了引起隔水管系统失效的主要模式,包括腐蚀失效、疲劳失效和磨损失效,基于载荷-强度干涉理论和隔水管单元失效相关性,提出了一种隔水管系统失效概率的计算方法,为隔水管系统的设计和操作提供参考。

关键词:深水钻井 隔水管 失效

中图分类号:TE95 文献标识码:A 文章编号:1674-098X(2016)05(a)-0011-03

海洋深水钻井作业是一项高风险、高技术的系统工程,海水深度增加、作业环境恶劣、地下情况复杂等各种问题对深水钻井的技术和装备提出了更高的要求。深水钻井隔水管是深水钻井装备中必不可少的一部分,主要用于连接海洋钻井平台和海底井口,从而起到隔绝海水、提供钻井液往返的通道、支持辅助管线、引导钻具、下放与撤回井口防喷器组等作用[1]。

近年来,我国加大了对深水油气资源的开发。在深水钻井中,随着水深的增加,隔水管的受力状态更加恶劣和复杂,一方面由于长期受到风、浪、流等环境载荷的作用,容易产生疲劳失效;另一方面钻进时钻杆柱在隔水管内部高速旋转,极有可能与隔水管内壁发生接触和摩擦,甚至造成磨损失效[2]。海洋石油工业曾发生过多起隔水管系统失效事故,严重威胁海洋钻井作业安全,并带来巨大的经济和环境损失。

目前,对深水钻井隔水管系统失效问题国内还没有足够的重视,相关的研究也不是特别深入。随着我国对深水油气开采力度的不断加大,对深水钻井隔水管系统失效问题的研究越来越重要。

1 失效模式

深水钻井隔水管系统在现场作业过程中承受的环境载荷和作业条件等复杂而多变,导致隔水管系统可能发生多种形式的失效。美国矿产管理局曾对墨西哥湾发生的3971起海洋管道失效事故进行过统计,其中约有55%是由海水长期腐蚀引起的[3],可见腐蚀是隔水管失效的主要模式;其次,隔水管在海流和波浪中会产生振动,在振动载荷的长期作用下容易造成疲劳损伤,因此疲劳也是隔水管失效的主要模式;再次,随着钻井水深的增加,钻杆柱对隔水管内壁的磨损更加突出,更易引发磨损失效事故。

1.1 腐蚀失效

海水中含有大量的溶解氧,其pH值在7.2~8.6之间不等。隔水管长期浸在海水中时,随着氧的去极化过程而逐渐被腐蚀,腐蚀速率由阴极极化控制。海水中高浓度的Cl-会对隔水管表面形成的钝化膜造成破坏,尤其是隔水管外部,从而加速隔水管的腐蚀,造成点蚀或孔蚀。浅水区隔水管的腐蚀速率明显高于深水,各海域的深水腐蚀速率很接近,而浅水区附近的腐蚀速率差异较大,为0.1~0.6 mm/a不等,这主要与浅水区海水的溶解氧、Cl-浓度和pH值差异有关。

隔水管的腐蚀有均匀腐蚀、局部腐蚀、冲蚀腐蚀、隙间腐蚀、台面状侵蚀、应力腐蚀开裂等多种类型,设计中缺少腐蚀保护、阴极保护失效、飞溅区覆层失效、腐蚀性作业环境等各种因素均会造成隔水管腐蚀失效[4]。隔水管飞溅区处于干湿交替的环境中,一旦覆层产生缺陷很容易造成严重的腐蚀情况。影响腐蚀性能的因素,包括海水的含氧量、盐度、温度、流速和pH值等,其中含氧量的影响程度最为显著,腐蚀速率与含氧浓度、盐度、温度、流速均成正比。

1.2 疲劳失效

隔水管疲劳主要是源于所在的外部环境,包括海洋波浪的直接作用、海流引起的涡激振动、钻井平台运动的影响。挪威船级社推荐做法中,将波浪载荷直接作用和波频下的钻井平台运动归纳为波频效应,或称为一阶波浪效应,钻井平台的二阶运动称为低频效应[5]。波频效应和低频效应引起隔水管的波致疲劳,二者机理相同可使用同样的分析方法,而涡激振动造成的隔水管涡激疲劳与波致疲劳机理不同。

波浪对隔水管的作用情况中,波浪水质点以固定的圆频率作简谐振动,同时波形以波速向前传播。水质点的运动轨迹是一个椭圆,随着水深的增加椭圆轨迹的周长迅速减小。波浪水质点做周期性往复振荡运动,会有一个正负交替的水平速度,从而对隔水管产生一个时正时负的拖曳力,使得隔水管承受周期性的交变应力,长期作用时引起隔水管的波激疲劳。

海流以一定速度经过非流线型的隔水管圆柱体时,会在隔水管两侧交替产生脱离隔水管表面的旋涡,交替发放的漩涡又会在隔水管柱体上生成顺流向及横流向周期性变化的脉动压力。隔水管在此脉动流体力的作用下做周期性振动,隔水管周期性振动反过来又会改变其尾流的漩涡发放形态。海流与隔水管之间的这种相互作用引起隔水管的涡激疲劳。

钻井平台浮在海水表面,必然会受到波浪的扰动,可能围绕其原始位置作高自由度的摇荡运动,连接在下部的隔水管也将同时受到周期性载荷作用,产生波激疲劳,钻井平台与隔水管之间的耦合作用使得影响结果更加复杂;另外,钻井平台的升沉运动引起隔水管轴向载荷变化,改变其固有频率,从而影响隔水管的涡激疲劳。

1.3 磨损失效

钻井作业时,钻杆柱以一定速度在隔水管内部旋转,与隔水管可能发生接触和摩擦。钻杆柱在轴向力作用下对与之接触的隔水管产生正压力,互相摩擦造成隔水管内壁磨损,当磨损程度超过一定极限后,就会造成隔水管磨损失效。此外,涡激振动引起隔水管横向弯曲,造成钻柱和隔水管之间的大幅高频接触载荷,加剧隔水管内壁磨损。

隔水管底部是磨损发生的另一个主要区域,包括下部挠性接头、BOP、井口等都有可能发生磨损。下部挠性接头角度对底部隔水管磨损至关重要,一般要求钻进时平均角度不超过2°,但水深增加使角度控制变得复杂。

2 失效概率

隔水管系统的响应取决于环境载荷、边界条件、刚度及质量特性等多个不确定因素,只有在可接受的可靠性程度范围内满足性能的设计需求时,才认为危险部位的应力、共振频率等系统响应是满足要求的。隔水管失效概率主要用于研究在隔水管全壽命周期范围内,计算和预测极限状态函数超出边界条件的概率。一旦确定了隔水管失效事件发生的概率,下一个目标是选择能够提高隔水管可靠性、减小失效概率的最佳设计方案。

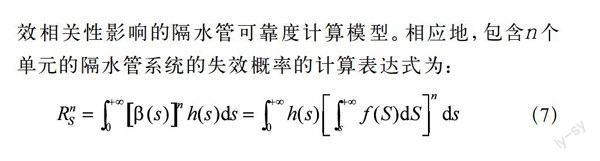

对于工程实际中的绝大多数系统,组成系统的各单元多处于同一随机载荷环境下,它们的失效一般不是相互独立的,即存在失效相关性[6],隔水管系统也是如此。这种失效相关性的存在会明显削弱隔水管系统的可靠性,使得隔水管系统的失效概率计算变得更为困难。

在隔水管单元失效之间存在相关性的情况下,隔水管系统失效概率随单元数量增加而增大,如圖1所示。而增大的速率不仅与单元数量有关,还在很大程度上取决于单元之间失效相关的程度。

隔水管系统中各单元的失效相关程度是由载荷的概率分布特性与单元性能(强度)的概率分布特性共同决定的。隔水管系统承受的环境载荷的随机性是导致失效相关性的根本原因。在绝大多数情况下,环境载荷和单元性能都是随机变量,因而隔水管系统中各单元的失效一般既不是相互独立的,也不是完全相关的,系统失效的相关性来源于载荷的随机性,各单元性能的分散性则有助于减轻失效相关程度。

将隔水管系统视作一个串联系统,该系统中的任何一个单元失效都导致系统失效,如图2所示,组成系统的n个单元用Xi表示,i = 1,2,…,n。

“隔水管系统处于正常工作状态”这一事件As与其各“隔水管单元处于正常工作状态”的事件Ai之间的关系用下式表示:

3 结语

(1)海洋深水钻井中,隔水管系统作业环境更加恶劣,失效问题也更加突出。深水钻井隔水管系统的失效模式主要包括:海水腐蚀引起的隔水管腐蚀失效、海流和波浪引起的隔水管疲劳失效和钻杆、下部挠性接头引起的隔水管磨损失效。

(2)实际生产中的隔水管系统可以看作是一个由多个单元构成的串联系统,系统中任一个单元失效都会导致整个系统失效。隔水管系统中各单元多处于同一随机载荷环境下,各单元的失效存在失效相关性。基于载荷-强度干涉理论和隔水管单元失效相关性,提出了一种隔水管系统失效概率的计算方法,为隔水管系统的设计和操作提供参考。

参考文献

[1]畅元江,陈国明,许亮斌,等.超深水钻井隔水管设计影响因素[J].石油勘探与开发,2009,36(4):523-528.

[2]刘洋,段梦兰,庹鑫,等.钻井隔水管动力响应及疲劳损伤分析[J].石油机械,2014,42(4):25-29.

[3]Lozev M G,Smith R W,Grimmett B B. Evaluation of methods for detecting and monitoring of corrosiondamage in risers[J].Journal of Pressure VesselTechnology,2003,127(3):244-254.

[4]彭朋,陈国明.深水钻井隔水管多模式损伤评估[J].石油矿场机械,2009,38(7):10-14.

[5]路宝平.深水钻井关键技术与装备[M].北京:中国石化出版社,2014:93-96.

[6]谢里阳.可靠性设计[M].北京:高等教育出版社,2013:38-52.