某车型摆臂偏心螺栓总成滑丝问题解析

王韶普 刘国超

摘 要:針对某新开发车型在调整四轮参数的过程中发生摆臂调整螺栓滑丝问题,基于偏心螺栓结构及结构受力分析,通过更改偏心螺栓限位结构,并且对力矩进行重新校核,经过验证力矩可以满足整车装配及耐久要求,偏心螺栓滑丝问题消除。

关键词:偏心螺栓;滑丝;四轮定位;力矩

紧固件作为汽车零部件必不可少的连接件,即保证汽车平稳行驶,又肩负着汽车安全的重任。摆臂偏心螺栓用于调节车轮的外倾角、后倾角, 既要保证紧固零部件安全,又要保证提供足够的轴向力,保证车辆在运行过程中,四轮参数不发生变化,提高汽车的行驶稳定性及安全性。

1 问题描述

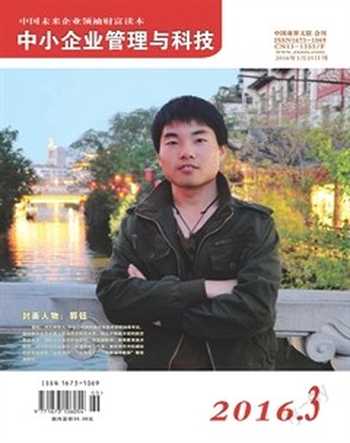

某车型在开发试验过程中反馈,在四轮参数调整过程中,前下摆臂四轮调整偏心螺栓拧紧到合格力矩值(210N·m±21N)后,再次调整偏心螺栓时,螺栓总成滑丝。(如图1所示)

2 原因调查

偏心螺栓用于调整四轮参数,偏心螺栓至少需保证在整车寿命周期内,不出现断裂、滑丝、力矩衰减等缺陷。 而此车型偏心螺栓的实效,就是在调整四轮过程中,对偏心螺栓进行松开、紧固时,发生的实效。经调查导致前下摆臂偏心调整螺栓滑丝原因主要为:设计力矩过大、设计结构不能满足抗拉强度要求产生变形。

3 对策实施

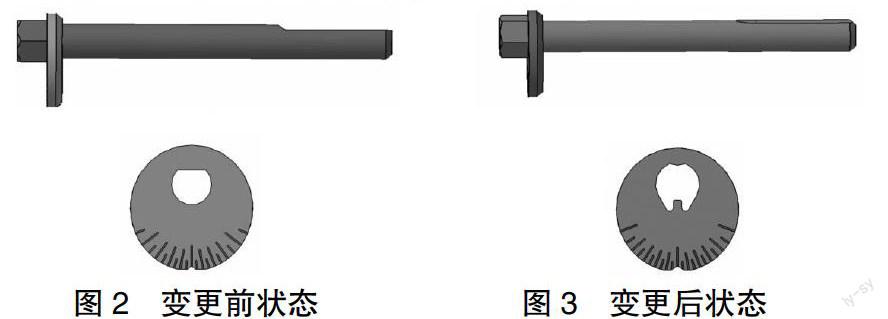

通过分析的真因,寻找最佳解决方案,将偏心螺栓更改为双边槽结构在拧紧过程中螺纹对称受力,滑丝问题得到解决。

制定方案如下:

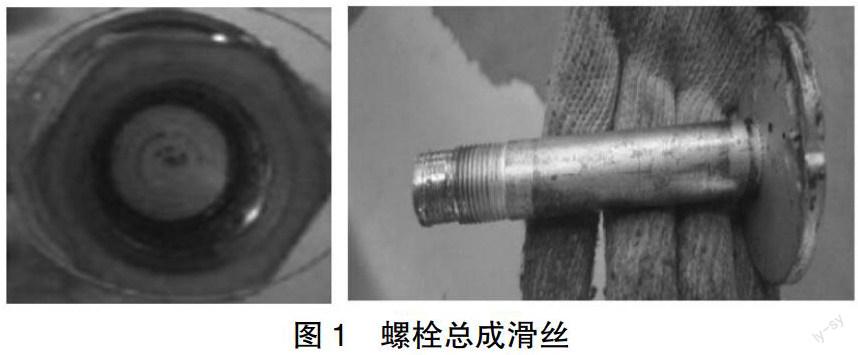

参照国外韩系、德系车型偏心调整螺栓结构,将偏心螺栓更改为双边槽结构螺纹损失18%,在拧紧过程中螺纹对称受力,螺栓不会产生滑丝。(如图2为变更前状态,图2为变更后状态。)

由于变更前对摩擦系数无要求,并按国标要求标准力矩 M14*1.5(178-235N·m)范围内执行,当在180N·m的力矩下,摩擦系数为0.255,轴向力为35.5kN;在改为双边槽结构后,对其打紧力矩、轴向力、及摩擦系数重新设计得出:在180N·m的力矩下,摩擦系数为0.123,轴向力为66.8kN;由于后下摆臂偏心调整螺栓与变更前前悬下摆臂调整螺栓结构相同,同时将后悬下摆臂偏心调整螺栓(M12*1.5 )按双边槽结构进行更改,在100N·m的力矩下,摩擦系数为0.123,轴向力为61.4kN。

试验项目:

①对其变更后的结构进行扭转试验验证(如下表):

②对其变更后的偏心螺栓及螺母进行金像分析:螺母基本组织均为回火索氏体,螺纹表面轻微脱碳,硬度HV10:(384、379、374),AVE为379;偏心螺栓基本组织为回火索氏体、螺纹表面存有淬火裂纹深度为0.081、无脱碳,硬度HV10(374、379、377),AVE为376。由试验证明,螺栓螺母基体硬度符合要求。

偏心螺栓结构及摩擦系数变更后力矩值的确定,根据上述试验,M14*1.5采用180N·m,M12*1.5采用100N·m。

4 效果验证

变更后对安装零件区域无影响,将变更后双边槽偏心调整螺栓装车后,打到规定力矩后,进行四轮参数多次调整,打紧、旋松螺栓、螺母均没有滑丝现象;在按试验要求进行道路试验一定里程后再次调整偏心螺栓,螺栓、螺母均没有滑丝现象。此结构提升了汽车在各种行驶工况下的操稳性、安全性,并提高了生产和售后维修效率,此方案可行。

5 经验横展

此问题反应出设计扭紧力矩大小时,需考虑被紧固件的结构及其在使用过程中所需的最小轴向力,进而根据紧固件和被紧固件端面的摩擦系数,确定最小设计扭矩。在设计时必须对紧固件和被紧固件端面的摩擦系数提出要求,同时为保证被紧固件的性能需要借鉴国外其他车型的结构。紧固件尽量用机械性能较高的材料,但由于提高机械性能同时其加工工艺复杂,这就需要避免设计过于复杂的结构,同时在设计过程中要结合工艺成型性分析,将问题消除在设计阶段。