轨道车辆风源系统供风能力过低问题分析与改进

曾东亮

摘 要:风源系统供风能力对车辆运行安全将产生重大影响,若供风不足,可能导致供风设备无法正常工作、空气制动力不足、停放制动无法缓解,进而导致列车清客下线甚至救援的严重后果。所以,风源系统的供风排量和质量是车辆设计的重要指标,并且应具有前瞻性,应满足正线客流日益增长的运行需求。本文通过对TSAG-0.9ARII型螺杆式空压机组运行过程中出现的长时间打风不止、供风质量较差的问题进行深入调查,提出增加膜式干燥器功率,进行换型整改的解决方案,较好的解決了现场问题,同时也为后续同类型风源系统的设计和运行提供了经验参考。

关键词:风源;空压机;膜式干燥器;打风不止;相对湿度

1 问题描述

本地铁线路车辆选用TSAG-0.9ARII型螺杆式空压机组,根据本线路风源系统选型设计要求,在列车重车(AW3)载荷下运行。列车在各站均经历空车到重车的载荷变化,管路泄漏2kPa/min,站间平均运行时间按2.5分(含每站停30秒)计算,空压机正线运营连续打风时间为27.33 分,停机时间4.36 分,干燥后风源系统出口空气相对湿度≤30%。根据此设计,车辆设置了空压机连续打风30分的报警提示,以及时发现管路漏风、堵塞等异常情况。

在车辆实际运行过程中,2013年共发生200起空压机连续打风超过30分的报警,平均每个月发生16.7起。报警提示发生后,为了确保运营安全和运营质量,车辆需要下线回库进行检查,因此对正线用车造成严重影响。

同时,在车辆检修过程中,发现风缸排风口、双针压力表风管接头处均有水滴析出的情况,说明管路内空气相对湿度较高,会对管路及用风设备造成较大损伤。

针对风源系统的这两个问题,我们进行了深入调查及详细分析。

2 风源系统工作原理

2.1 螺杆式空气压缩机工作原理

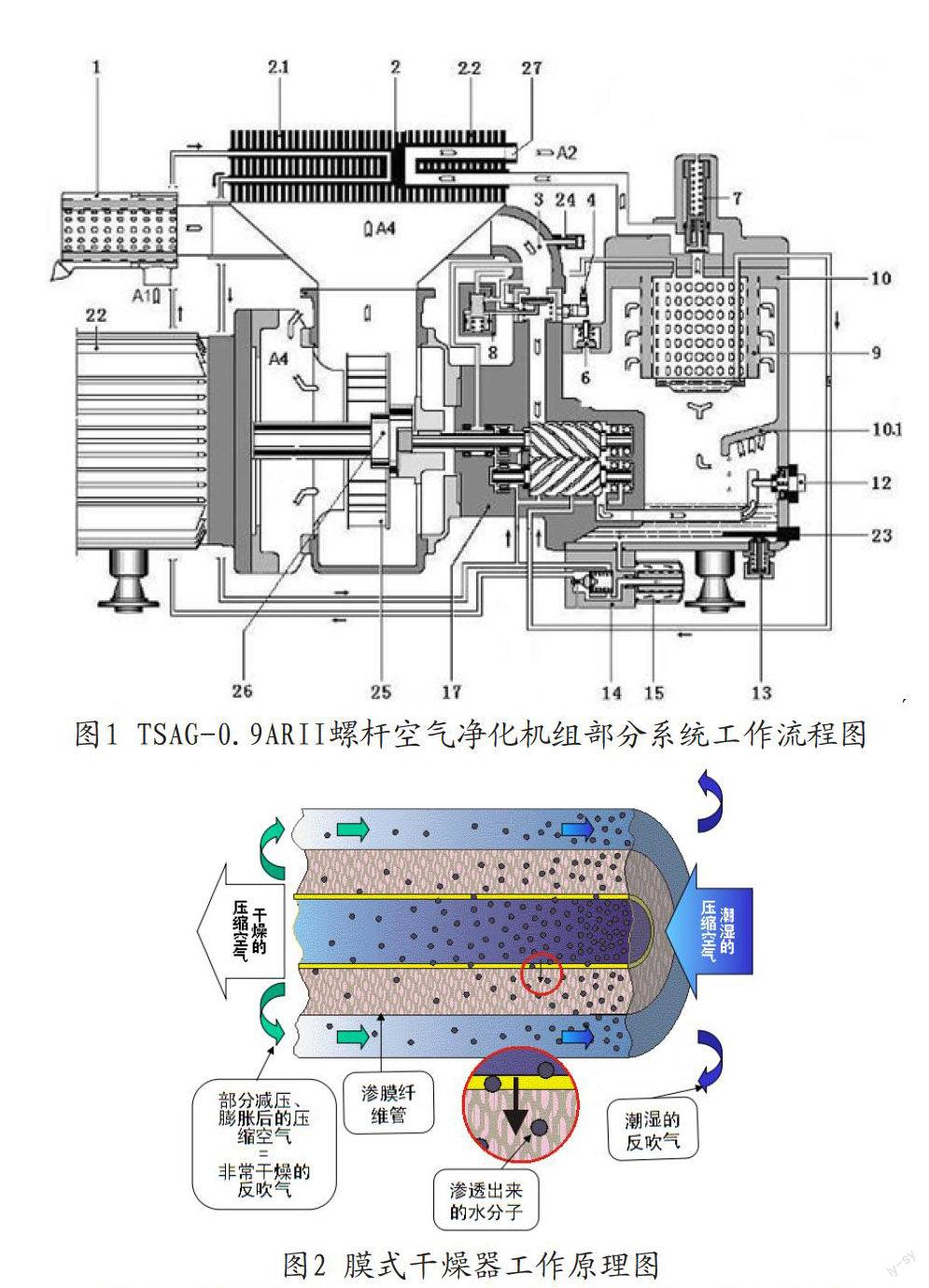

螺杆式空气压缩机有两个互相啮合的螺旋形螺杆,平行安装在一个铸铁壳体内作回转运动。如图1所示,空气由空气滤清器(1)滤去尘埃后,再由进气阀(3)进入主机压缩室压缩,并与润滑油混合。与油混合的压缩空气由压缩机排至油气筒(10),经油气分离器(9)、压力维持阀(7)及后冷却器(22)之后送入干燥器中。

2.2 膜式干燥器工作原理

膜式干燥器膜丝的最内层为一特殊涂层,此涂层只能使压缩空气中的水分子透过,而氧分子和氮分子不能穿透。潮湿的压缩空气由膜丝的一端进入,到达膜丝的另一端后,一小部分压缩空气通过截流阀膨胀减压为反吹气。由于体积急剧增加,水分子的数量没有改变,膨胀后的压缩空气相对湿度变的非常低。由于膜丝的结构,水分子可以自由穿透,为了达到浓度平衡,膜内侧的水分子便会穿透膜丝向外扩散,使膜内压缩空气相对湿度降低,膜外侧的反吹气相对湿度增加,在压力作用下,这部分潮湿的反吹气被排向大气。原理如图2所示。

膜式干燥器作为风源干燥系统的关键部件,是影响风源系统供风能力和供风质量的一个重要因素。

3 问题调查分析

3.1 正线耗风量情况的调查

车辆在运营时的耗风情况比较复杂,特别是空簧的情况无法准确进行评估,因此采用空压机正常打风时段的空簧变化、制动用风以及空压机打风时间的变化,计算出此时段空簧耗风系数为1.013;然后采用此系数计算空压机打风时间超过30min时段的耗风情况并进行分析。

3.1.1 “非正常打风区间”耗风量计算

选取发生空压机组运行超30min时间段数据,此段数据为2045车故障时间区间8:01到8:36共计35.5分钟的车辆数据。

(1)空压机打风总量Q1

空压机组打风能力:755.08L/min;

空压机打风总时间为:31.5min;

Q1=31.5×755.08=23785.02L。

系统自然漏泄量:Q2=2kPa/min×35.5min×1800L÷100 kPa=1278L。

(2)制动用风总量Q3

制动系数:1.1;

此时段检测制动耗风总和:6886.89L;

Q3=制动耗风总和×1.1=6886.89×1.1= 7575.58L。

(3)高度阀动态调整耗风量Q4

Q4=5L/min·个×4个/辆×6辆×35min=4200L。

(4)空簧动态用风总量Q5

此时段检测空簧总变化量:51.55。

空簧动态用风总量Q5=185×空簧总变化量=185×51.55 L =9536.75 L。

(5)车辆运营中实际耗风总量Q6

Q6=Q3+Q4+Q5×?+Q2 = 22972.9 L

计算得制动系统耗风量(22972.9 L)和空压机组实际供风量(23785.02 L)非常接近。

3.1.2 总风压力监测情况及工作率

(1)2045车在两站间风压下降100 kPa,空压机组停机时间约2min40sec,总风压力下降约130kPa,空压机组工作补充此耗风量,需要时间约3min7sec。即如果空压机组工作,此段时间内总风压力会降低约30 kPa。所以在此短时间内,制动系统耗风量大于空压机组供风量。同时,2045两天早高峰时段监测工作率较高,分别为62.18%和65.5%。

(2)2045车在8:10至8:35的总风、空簧、制动缸压力数据以图表的形式如图3所示。

前半段空簧压力一直上升,再加上制动耗风,空压机组供风量和制动系统耗风量平衡,系统压力位置在790kPa至820kPa之内。后半段空簧压力逐渐下降,载荷降低,空簧耗风量减小。由于载重持续降低,制动缸耗风量不会增加,此时,空压机组供风量大于制动系统耗风量,总风压力上升。同时,2045两天早高峰时段监测工作率较高,分别为62.18%和65.5%。

3.2 库内静态打风能力测试

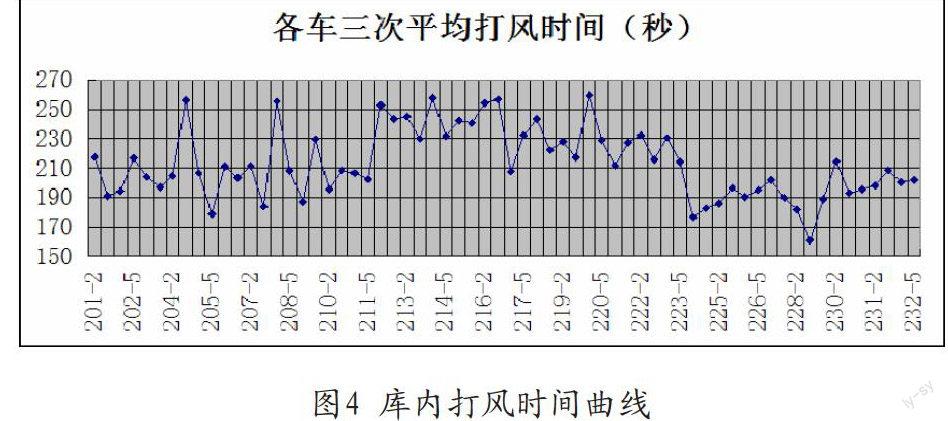

为进一步了解空压机打风情况,对32列车共64个空压机在750~900kpa区间静态打风时间进行了普查,如图4所示

从图中可以看出201~211、224~232车打风均较快,212~223车打风较慢,其中最慢的5个车打风时间均超过255s,这几个车报出过CM30M打风超时故障。同时,从数据中可以看出平均打风时间在210 sec以下的共有33个空压机,占空压机总数的51.6%。最长打风时间为最短打风时间的1.6倍,相差98 sec,空压机打风能力离散性较大。

3.3 问题分析

由以上调查情况可以看出:

(1)在2045车空压机打风时间超过30min区段的总耗风量22973L,与空压机总打风量23785 L相比基本相等,说明此时段空压机持续工作,并且供风量和耗风量相当。每一区段的制动耗风基本保持不变,而载荷变化导致的空簧耗风变化率是引起列车耗风量增大的主要原因,因此相应地延长了空压机的打风时间。

(2)正线打风率、空压机关闭时掉压情况、空压机开启时升压情况相吻合,大致两个区间掉压约100Kpa。

(3)各车空压机打风速度差异较大。正线打风时间较长的车,静态打风速度明显较慢。

关于空压机打风能力,从机组工作流程图中可以看出,在不改变干燥前机组排量的情况下,可以尝试调节排水电磁阀、膜式干燥器的用风量:

①选取两列车进行打风试验,可以得出,排水电磁阀排风频率对打风时间影响比较小,打风时间无明显差异。

②根据前60台空压机组出厂排量及反吹比例情况可以看出,机组间排量、干燥器的反吹率差异均较大,部分机组排量低于0.765m?/min的设计排量,干燥器反吹率9.6%至17.7%间波动。若能增加膜式干燥器的工作效率,降低反吹风使用率,将明显提高风源系统的供风能力。

3.4 整改建议

对空压机膜式干燥器进行重新选型,增加干燥器的工作效率,降低反吹风使用率,提高风源系统的供风能力。

4 整改方案选择与实施

4.1 膜式干燥器的选型安装

通过上述分析,风源系统TSAG-0.9ARII机组配用的PE1015型膜式干燥器设计容量偏小,反吹风损耗过大。考虑实际应用情况,重新选用新型膜式干燥器,在保证系统可靠性和安全性前提下,对风源系统空压机组的系统结构进行了优化。

通过对比国外类似产品的空气处理单元选型结果,结合国内地铁实际的运行工况及特点进行计算,此次整改选用了处理量更大的PE3020膜式干燥器来与TSAG-0.9ARII 系列空压机集成,新设计将极端工况一并考虑,进一步的完善了系统设计。最新空压机组反吹方案采用固定孔式节流阀,可严格控制反吹量,在保证系统压缩空气相对湿度前提下,确保空压机组干燥后最終排气量不低于750L/min。

4.2 膜式干燥器性能测试

(1)理论计算结果对比

以环境温度10℃,空压机排气温度21℃,压缩空气相对湿度100%,脱水膜反吹量18%进行计算:

由图5可以看到不同脱水膜配置条件下的机组出口露点状态,由压力维持阀设定值5bar 至机组停机压力9bar 区间,使用PE3020 脱水膜时压缩空气压力露点最低达到-29.5℃,较使用PE1015方案下降达30℃,性能提升非常显著。

(2)夏季测试数据对比

将上述配置机组在夏季环境中进行测试,环境平均温度约34℃,排气平均温度为46℃,环境相对湿度≥50%,对机组出口露点进行测试,由7bar 至机组停机压力9bar 区间,排气温度46℃左右时,使用PE3020 脱水膜时压缩空气压力露点最高为1.9℃,最低降至-9.6℃,较之前PE1015 方案干燥效果有很大提升。

(3)冬季测试数据对比

将上述配置机组在冬季环境中进行测试,平均温度约10.5℃,平均排气温度约为22.5℃,对机组出口露点进行测试,由7bar 至机组停机压力9bar 区间,排气温度22.5℃左右时,使用PE 3020 脱水膜时压缩空气压力露点最高为-9.85℃,最低降至-37.15℃,较之前PE 1015 方案干燥效果提升非常明显。

4.3 打风能力测试

我们对所有车辆空压机膜式干燥器进行了整改,对整改前后空压机静态打风时间进行了对比试验,如图6所示。

从上图可以看出,膜式干燥器整改后,各空压机组静态打风时间整合到了184—267范围内,且除了3台机组打风时间较长外,其他机组均能控制在4min以内,打风能力更趋于一致。

5 总结

风源系统供风能力对车辆运行安全将产生重大影响,若供风不足,可能导致用风设备无法正常工作、空气制动力不足、停放制动无法缓解,导致列车清客下线,甚至列车事故救援的严重后果。所以,风源系统的供风排量和质量是车辆设计的重要指标,并且应具有前瞻性,应满足正线客流日益增长的运行需求。

本风源系统在运行过程中出现长时间打风不止的情况,通过调查分析,正线载荷变化导致的空簧耗风变化引起列车耗风量较大,在部分区间已超过耗风量设计的指标,同时,空压机组排量个体差异较大,部分机组净排量不满足正线运用的需求。在尽量减小机组改造成本的情况下,我们提出了对空压机膜式干燥器进行改进的方案。

通过调整改进,TSAG-0.9ARII机组膜式干燥性能较之前有了大幅的提升,机组出口压缩空气质量增加了足够的余量,机组出口压缩空气露点在任意时刻均与环境温度有着明显的降低,保证了车辆运行中不会再产生液态水,进一步提升脱水膜干燥效率。最新干燥器反吹方案采用固定孔式节流阀(依据机组出厂数据,制作一系列固定孔式节流阀),可严格控制反吹量,在保证系统压缩空气相对湿度前提下,确保空压机组干燥后最终排气量不低于750L/min。风源系统的排量明显增强,打风较慢的情况明显减少,打风能力更趋于一致。

综上所述,通过新膜式干燥器的改进升级,可保障机组在极端条件下,均能提供足够清洁干燥的压缩空气,以保证车辆的安全运营。同时,也为后续同类型风源系统的设计和运用提供了经验参考。

参考文献

[1]刘豫湘,吴智,卢东涛,等.机车风源系统供风能力的研究[J].电力机车与城轨车辆,2003,26(5):7-11.

(作者单位:成都地铁运营有限公司)