色纺纱线生产中质量监控相关技术的探析

章友鹤 周建迪 赵连英 赵树超 程四新 王利清 卫国

摘 要:文章根据浙江省色纺纱企业多年实践,对色纺纱的质量监控从常规检测与在线监控2种方法及相互关系作了叙述。文章最后对色纺纱生产中经常出现的横档、色棉结、飞花等7种质量疵点产生的原因及控制方法作了进一步分析,旨在使相关企业在生产中得到有效控制,以进一步提升我国色纺纱生产质量。

关键词:色纺纱;质量监控;色纺纱常见质量问题

中图分类号:TS104 文献标识码:B 文章编号:1674-2346(2016)03-

色纺纱线是我国研发与创新的一种新颖纱线,由于它采取纤维先染色后纺纱的新工艺,在后续加工中不需染色就能生产出各种纱线与织物,减少了对环境的污染,受到针、棉织品加工企业欢迎。同时,随着技术进步,色纺纱生产已从初期用黑白二种棉花生产的“麻灰纱”,发展到目前采用多种彩色纤维与多种纤维原料及多种纺纱工艺生产的色纺纱线,使一根纱线上呈现出五彩缤纷形态各异,并具有朦胧立体效果的风格。符合消费者追求时尚与个性化的需求。故用色纺纱制成的服饰深受消费者喜爱,已成为国内外高端品牌服饰的选用的纱线之一,促进了色纺纱生产量的进一步扩大。浙江是国内色纺纱线的重要研发与生产基地,色纺纱产能已占全省纺纱总量的25-30%,是纺纱领域占有重要地位的一种特色产品。

由于色纺纱线的产品附加值远高于常规本色纱线,且多数用于中高端服饰用纱线,故用户对纱线质量要求较高,纺纱企业除了从原料选配、工艺优化和设备管理上采取措施外,在生产过程中加强质量监控,预防各种疵点产生,也是十分重要的环节。本文根据浙江省百隆公司等多家色纺纱企业多年生产实践,就生产过程质量检控及预防重点纱疵产生所采取的措施作初步探析,为进一步提升我国生产色纺纱线的品质与档次与同行探讨。

1 色纺纱生产中质量检控技术方法

色纺纱生产中质量检控技术,目前有常规离线检测控制与在线检测控制两种方法。所谓常规离线检控是指被测件脱离制造过程与生产现场,在线外的工作场所中进行检测,发现被测件质量偏离工艺设定时,由相关管理人员采取相应措施进行调整,至符合工艺设定要求为止。而在线检测是在生产过程中对被测件进行实时检测,并及时在生产过程进行调控,使被测件迅速达到工艺

——————————

收稿日期:2016-05-27

第一作者简介:章友鹤,男,教授级高工。研究方向:纺纱技术。

设定的要求,现将两种检测的内容、检控的方法及其优缺点分析如下。

1.1 常规离线质量检控方法

常规离线检测是一种传统的检测方法,目前仍在生产中普遍采用。它是以抽取代表性样品,用各种仪器等手段来检测,其检测结果代表产品的全体。离线检测取样的代表性是关键。但抽取代表性检测样品,会受到各种因素的影响(如取样的时效性、样品的数量百分比及试样场所的条件等),往往易出现被检测的样品,不能正确反映生产样的全貌,出现误判情况时有发生。但纺纱生产是多道工序连续化生产,无法做到各道工序的半制品与生产纱线全部都检验,且浪费也大,故抽样检验仍是一种对产品质量控制的方法。在色纺纱生产中各工序的常规检测质量方法与本色纱基本相同,但根据色纺纱的高质量要求,需重点检测与控制有以下几点:1)在开清棉工序要点检控开清棉处理后的原料中的棉结增加情况,棉结增多对色纺纱质量影响较大。2)棉梳工序要观察生产中的短绒增长率与棉结去除情况短绒增长不应超过4.0%,棉结在除产要在70%以上。3)在并条工序要重点控制末道并条的条子重量差异与重量不匀率因为在并条后条子有再并合机会,条子的重量偏离,故计重量大及条子重量不匀率高俊伟直接影响色纺纱的长片段不匀,在织物上反映出来,故重量偏差要控制在设计定量的±0.25g/m,重量不匀率要少1.0%。4)在粗纱工序要重点控制好粗纱伸长率差异≤0.25%,以防止成纱中粗细节纱疵产生。5)细纱工序除检测常规质量检测项目外,重点要监控纱线的明显色结数量,明显色结多,在织物上暴露出来,并产生疵布,这是色纺纱的一个重要检测项目并将检验结果作为评等依据。半成品及纱线常规检测方法在国家标准与行业标准中都有明确规定,企业可按标准中的检验方法进行检测与监控。

1.2 在线质量检测与控制

在线质量检测是在生产过程中直接对被检测的产品和特性进行快速检测与控制的方法。以加强对生产过程中质量控制,改进和完善传统离线检测的缺陷,是现代纺纱技术发展的方向。把纱线质量检控从“事后把关,向过程控制”转移,是在线质量检测的主要特征。随着纺纱技术进步,智能化、数字化、程控化技术的应用,为纺纱过程中在线检控质量创造了良好条件。目前已在色纺纱生产中使用在线质量检控项目有以下8项。

1.2.1 清花自调匀整技术的应用

该技术是利用电子计算机控制伺服电机的速度,实时检测棉层厚度来调整喂棉罗拉速度达到匀整目的。该装置精度较高,可使棉卷正卷率达到99%以上,棉卷重量不匀率降低到1.0%以下,同时自调匀整检测技术对棉卷没有破坏性,有利于减少回花、提高制成率。

1.2.2 清花异纤检控技术的应用

棉花中的异纤(又称“三丝”)对色纺纱的质量影响极大,尤其是在做深色品种时,因异纤不上色在布面上会形成白点及其他疵点。必须在纺纱前把异纤捡挑出来。开始时企业是用人工捡挑异纤方法,但因人工目光差异很难挑净棉花中异纤。目前采用异纤检测装置安装在开清棉流程中。该系统是利用光学原理,将不透光的物质(异纤)在高压气流输棉管道中喷出在外,并由废棉收集系统自动处理。采用异纤检控技术后,能将原棉中的各种异纤清除率达80-90%,残留的颗粒较小的异纤在后道络筒机上的电子清除器再清除。前后两道把关能把棉花中的绝大部分异纤清除掉,与原来用人工捡挑异纤方法,效率提高、工费显著下降。

1.2.3 清梳联合机的自动混棉与棉条自调匀整技术的应用。

清梳联把传统的开清棉与梳棉机二工序有机联接,在开清棉流程中采用多仓混棉技术将各种原料利用时间差与相位差的原理,自动混合,具有混料均匀,生产效率高的优点,克服传统开清棉工序依靠人工混棉与棉箱机械混棉不匀的弊端。在清梳联连接部分采用棉箱自动喂棉与梳棉机上自调匀整系统闭环联接,根据棉箱喂棉量及时调整梳棉机输出速度,可使梳棉机输出的条子重量差异达到2.0%水平,比传统纺纱工艺的梳棉条重量差异缩小近一倍,有利于后工序的质量控制。

1.2.4 并条自调匀整技术的采用

由于并条工序后纺纱没有再并合的机会,未并条子重量差异直接影响成纱的百米重量不匀率高低,故在末道并条机上采用自调匀整技术装置是提高成纱质量的一项有效措施。此外,末道并条机上采用自调匀整装置后可以适当减少并条道数,原来用3道并条工艺生产色纺纱,可缩短为2道工艺。

1.2.5 粗纱机的多电机控制技术应用

粗纱机原来是用锥轮(铁砲)传动来调节粗纱各部件运转速度,但依靠铁砲机械传动方法误差较大,易造成粗纱开关车细节及粗纱卷绕张力差异大的弊端。目前企业将原锥形轮动的粗纱机改造成用多电机控制技术,分别传动罗拉速度、锭子速度、锭叶速度及卷绕机构,实现了四电机联动,有效提高了粗纱机各主要机构运转同步性,消除了开关车细节产生并实现了恒张力卷绕使大中小纱张力及前后排粗纱张力差异显著减少,故粗纱机采用多电机控制技术也是一项在线控制质量的有效措施。

1.2.6 细纱集聚纺(又称紧密纺)技术应用

这是细纱机在线控制质量的一项有效措施。它是在前罗拉输出端加上一组用气流控制的集聚装置将前罗拉输出的须条在气流集聚区利用气流集合,排列紧密的纤维束输出,通过导纱钩、钢领、钢丝圈的高速回转纺成纱线。由于气流集束,使加捻三角区距离缩短,捻度传速时间快等多种因素作用,使成纱具有毛羽少、强力高、条干均匀度好。在色纺纱中应用集聚纺技术后,可弥补色纤维染色后强力损失较大的缺陷,是提高色纺纱质量尤其是提高成纱强力的一项有效途径。

1.2.7 细纱机单锭检控技术的应用

这也是细纱机在线控制质量的一项新技术。它是在细纱机的钢领板上的每个钢领边上装一个传感器来监控每个锭子的运行情况,然后运用网络化与信息化技术来分析细纱断头锭子的原因,通过对故障锭子的统计分析,及时修复故障锭子,可避免挡车工重复巡回,减少无效劳动,为扩大看台能力创造条件。同时通过对各台细纱机断头原因分析:找出落后机台并及时修复,这对提高细纱工序生产效率与产品质量有积极作用。目前该项单锭在线检控技术正在扩大使用,我省宏扬集团已全部采用了该项技术,取得了较好效果。

1.2.8 自动络筒机的电清检测与控制技术应用。

这也是一项在线监控纱线质量的一项有效措施。它是在电子清纱器上设置了多个清纱通道,在传统的短粗节、长粗节、细节三个通道基础上,新增了15条清纱通道,可以根据纱疵的种类大小设定相应的清纱参数。由于电子清纱器具有对纱疵的分级功能,并能够显示整机或单锭的纱疵分级情况,可以直接根据有害纱疵的漏切情况来优化电清参数设置。由于采用电子清纱器对纱疵进行监控与清除,使成纱的10万纱疵数得到有效控制,对纱线质量提高功不可没。

2 色纺纱常见质量问题及控制措施

与本色纱相比,色纺纱常见的质量问题较多,且反映与颜色相关问题上,如布面的色档、色结、色光、色牢度及飞花异纤等尤为突出,这也是生产企业与用户之间产生质量纠纷与索赔的重要原因,因此要分析产生原因,采取积极预防措施与控制。

2.1 横档的产生原因与控制

横档(也称横路)是色纺纱制成针棉织物的重点控制的疵点之一。从布面横档分析:可分为织疵性横档与纱疵性横档2种。

2.1.1 产生原因

由于色纺纱疵造成的横档从布面分析有2种情况,一种是规律性横档长度较长,影响布面有几米甚至更长;另一种是短片段的无规律或无明显规律的局部性横档。产生原因是多方面的:1)每批原料性能上差异使纺出来的纱颜色上也有差异,如后续企业没有严格区分批次,就会出现条带状整批性的横档疵布。2)色纺纱的重量偏差大,易造成布面有条状起皱不平整的横档;而重量不匀率大意味着同批纱的内在粗细差异较大,同样会出现上述横档及单条横档。3)色纺纱的整批纱条干均匀度差时,布面出现的是条状深浅不匀的横档,当一批纱中出现条干不匀极差并有规律性条干不匀时,反映在布面上是单条横档,如个别纱出现长粗或长细条干不良时,布面在背光且目测时出现紧密或稀的横档。4)出现弱捻或紧捻纱时,体现在布面是单条横档。5)色纺纱作针织用纱时,多数都上蜡,而蜡块的主要成分是油脂,很多油脂是不溶于水的,在上蜡过程中,如果蜡块过软就会使过多的油脂依附在纱上,使纱的颜色偏深,在布面上就会出现单条横档。

2.1.2 防控措施

1)要合理配棉,控制好原料的色光差异,对于色光差异大的色棉批次,不能直接混用,同时要严格控制回花的使用量。2)要均匀混棉,在清梳工序要通过人工拌花及横铺直取等方法,保证原料充分混合。每批色纺纱在纺纱前要先打样,确保其色光与上一批次差异达到标准要求。3)要严格控制各工序半制品的重量偏差及条干均匀度。4)要重视设备保养操作规律,加强对关键部件的检修、维护、保养,减少油污纱、紧捻纱或弱捻纱。5)要强化企业质量管理和生产现场管理各项工作,有效的减少织物布面的横档疵布。

2.2 明显色结的预防与控制

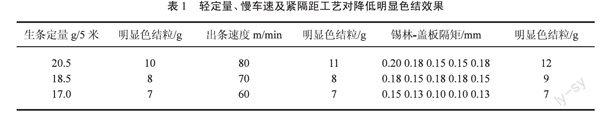

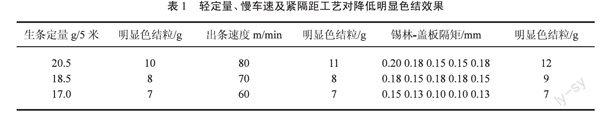

因色纺纱是由2种及以上色纤维按一定比例混合而成,而与全体颜色对比度强烈的纤维棉结,较容易在纱线表面显现出来,如果处理不好,将是客户投诉的重点质量问题之一。针对色纺纱这一特性,要在日常生产管理中从原料选配、工艺优化、设备保全保养,操作水平等方面,在控制整体棉结数量基础上,重点要控制好危害性较大的色棉结的预防与控制。具体措施:1)在原料选配上要选用成熟度好,单纤维强力高,短绒含量少,细度适中的原料,同时要控制回花的混用比例,特别是要用少用或不用风箱棉、塞车花及皮辊花等。2)对于棉结较易显现而质量要求高的纱线品种,可先把色棉采用双梳棉或双精梳工艺,就是先对色结影响较大的原料加工成梳棉棉网或精梳棉网再配棉,这对降低成纱中色结效果十分显著。3)在清梳工艺设计中,要围绕减少色结来进行。开清棉工序要采用“多梳少打、早落少碎、少返少缠”的工艺原则,控制棉结增长率,减少棉卷中的短绒含量。在梳棉工序要采取“轻定量、慢速度、紧隔距”的工艺原则,加强设备维护,做好“五锋一准”基础工作,关注棉网质量,杜绝棉网破洞、云斑和清晰度差现象。据浙江一家色纺企业对不同生条定量,道夫出条速度及锡林与盖板隔距对明显色结关系试验证明:采用轻定量、慢车速及紧隔距工艺对降低明显色结效果十分明显,见表1。4)并粗细工

序:要保证纱条通道光洁不挂花、无棉絮、无油污、皮辊、皮圈不粘缠,绒板绒套及清洗刮皮转动灵活并保持清洁,同时要合理设计牵伸分配,进一步提高纤维的伸直平行度,控制潜在棉结的增长。

2.3 飞花异色纤的预防与控制

飞花异色纤是指附着在纱线表面的与主体颜色对比强烈的异色飞花和纤维,对织物外观的影响非常大。特别是颜色鲜艳敏感品种影响更甚,也是目前客户质量投诉较多的质量疵点之一。由于色纺纱品种多、批量小、翻改频繁,如何减少飞花异色纤是一项要常抓不懈的工作。其主要防控方法是:从配棉的源头把关,在色棉中杜绝异色杂棉,尤其是对浅色系列品种,应加强对原料的检查力度;加强各工序品种翻改时的清洁工作,清洗应用揩、卷、粘、吸为手段,禁止用拍、打、吹,以防异色纤维转移到相邻机台;推行“5S”现场管理。半制品(棉卷)必须用包布、帽子捆扎盖住,备用粗纱应放入专用橱柜、防止重叠,细纱满管必须用清洁布遮起来,各种容器必须清洁到位,容器筒管应配备深色品种,现场照度要明亮等;严格做好机台与机台的隔离工作,从并条工序开始,各机台运转时,都应有单独的隔离措施;根据品种色系深浅及车间内气流的流动方向,合理安排机台,尤其是相邻机台色泽差异不能过大;对敏感系列等高档品种,宜安排在有除异纤功能的电子清纱器的自动络筒机机台生产,电清参数要合理设定,切除纱上异纤。络下的筒纱应及时用塑料袋包好后再运输到打包车间。

2.4 色差、色牢度的预防与控制

1)色差的预防与控制:指同批原料或同批原料加工后发生色光不匀或有明显的深浅色,其主要表现在半制品的色差,筒子表面深浅色成圈(或模糊圈状)。其防控措施是:a.同批色棉要减少色差,批与批之间要求对准标样。b.混棉要力求均匀,对色差大的头尾棉卷应及时回摊或搓用。c.半制品要先做先用,梳棉条,并条使用应规范,杜绝条子拉错搭错。

2)色牢度的预防与控制:是指在相同光源下,原坯布样与规定水洗后的变色程度,有变色与沾色两种情况,含色棉量越高,褪色的几率也越高。控制措施:在纤维染色中采用品质高的染料和调整固色工艺,以提高被染原料的色牢度;在纺纱工序中要调整好工艺参数,适当加大捻度,减少成纱毛羽等措施,来增加色牢度

2.5 成纱强力控制

前述由于原棉经染色后短绒增加,单纤维强力下降,反映在成纱上毛羽增多,强力下降,导致在后加工中断头增加,成品起毛球球较多,尤其是深色纱更为明显,这也是近期来客户投诉的主要质量问题之一,提高色纺纱强力的主要措施是:要选用适合色纺纱的原料(成熟度、单纤强力、细度、短绒等已前述);清梳两工序要采取既有利于纤维梳理,又减少纤维损伤的工艺措施(前面已有详述);适当加大细纱捻度,提高纱线强力,但要防止为降低成纱捻度不匀而造成的强力不匀,并控制好成纱最低强力不能低于平均强力的80%;在生产细号、特细号纱、深色纱及棉与化纤混纺纱时,应根据用户对成纱的强力要求,必要时加入一定比例长绒棉来提高成纱强力;合理配置并粗细的牵伸工艺,改善条干不匀率与重量不匀率,并当增加精梳落棉率,降低成纱中的短绒率,“三率”降低都对提高成纱强力有积极效果。

2.6 成纱中粗细节的控制

目前在许多纱线质量标准中不但对Uster条干均匀度作为考核指标,同时把常发性的3个纱疵指标(即千米粗节、千米细节、千米棉结),也作为考核指标,因此必须了解3个常发性纱疵的产生原因及造成的危害,才能针对性的来采取控制措施。

粗节有短绒性与牵伸性2类粗节。1)短绒性粗节是指短绒或飞花附入纱条后改变了原纱条截面的正常纤维量,使纱条在牵伸和卷绕过程中无法控制纤维的运行速度而产生粗节。粗节的大小取决于附入纱条的短绒或飞花的大小形态和细纱后区的牵伸倍数。粗节的产生会严重影响络筒机的生产效率,织布时增加断头,甚至严重影响布面的外观质量,故生产中一定要控制好短绒性粗节数量,控制措施主要是从加强生产现场的设备运转管理工作,优化各工序工艺设计与质量控制。2)牵伸性粗节主要是由于原料或半制品中含有棉块或束丝影响后工序的正常牵伸或牵伸工艺配制不合理而产生牵伸性粗节疵点,如橡皮纱就是其中一种牵伸性粗节疵点。这种粗节纱疵危害同样很大,必须采取措施控制好。3)细节:多数是以弱环纱形态出现,细节处不但纱线强力很低,且细节在布面上很容易暴露,长度较长细节在布面形成“一刀切”状态,细节易在织造中增加断头甚至引起爆孔(针织物上破洞),故作针织用纱对成纱细节要求比机织物要严格。细节控制主要措施有:适当加大粗纱捻系数与减少细纱后区牵伸倍数,以减少意外牵伸;并粗设备自停装置状态要良好,传动齿轮啮合良好,开车时无滞后现象,防止开车时轻条与粗纱细节产生,并粗设备高架引纱时要防止意外牵伸;细纱机吊锭要保持灵活,集合器喇叭头无堵塞;半制品运输及换筒过程要注意不产生毛条,粘缠罗拉、皮辊时要及时处理并掏净筒内及纱管上细条及细节纱;加严络筒电清检测细节的灵敏度,注意络筒接头不良引起的细节等。

2.7 毛羽的预防与控制

色纺纱毛羽过多会使布面失去光泽,甚至影响纱线强力下降织造时断头增加,故不少客户明确要求纱线抗起毛起球性能要好,因此减少毛羽也是色纺纱生产过程中需要控制的质量问题。毛羽产生在前纺工序,重点控制在细纱与络筒工序。主要控制措施是:要合理选用原料,尤其是纤维成熟度要好,短绒率要低;要改善半制品的内在结构,棉条、粗纱重的纤维分离度,伸直度、平行度要好,表面光洁,使成纱毛羽减少,纱条光洁;要优选纺纱器材,用低硬度、高弹性胶辊及内外花纹胶圈,以加强对纤维控制,有利于减少成纱毛羽,合理选用钢领、钢丝圈并合理制定回磨与调换周期,对减少成纱毛羽效果明显;采用赛络纺与紧密纺技术,是提高强力减少毛羽的有效措施;合理控制纺纱车间温湿度,减少波动,温度要控制在30℃以下,相对湿度在55-60%之间,有利于减少成纱毛羽。

以上7项是色纺纱生产中经常发生的质量问题,也是用户投诉与索赔较多的质量纠纷,故生产企业必须要高度重视并在分析产生原因基础上切实采取措施加以控制。

3 结语

1)色纺纱是纺纱领域的一种特色纱线,产品附加值远高于常规本色纱,且多数用于中高端服饰用纱,故用户对纱线质量有较高要求。在生产过程中强化质量检控是提高纱线质量及预防各类疵点的重要措施。

2)色纺纱质量检控,目前有离线质量检控与在线质量检测与控制两种方法。离线检测由于纺纱是多工序多机台连续生产的特点,故采取代表性试样采用离线检测方法不可缺少,但在线检测是控制质量的一种科学方法,两者应紧密结合确保色纺纱质量的稳定提高。

3)色纺纱由于采用原料先染色后纺纱工艺,纤维染色后性能变化较大,在生产中易产生各类疵点,如色档、色结、色差等,故作为色纺纱常见质量疵点的预防与控制也是提高色纺纱质量的重要环节。

参考文献

[1]张毅.减少精梳色纺纱明显色结的试验方法[J].现代纺织技术,2010⑴.

[2]卫国.色纺针织纱织物纱疵性横档成因及防治措施[J].棉纺织技术,2013⑵.

[3]胡英杰.色纺纱生产中相关技术的探析[J].现代纺织技术,2015⑵.

[4]黄光华.色纺纱的成纱质量控制[C] //首届全国色纺产业技术研讨会论文集,2014:P194-198.

[5]蔺卫滨.提高色纺纱质量的技术措施[C]//首届全国色纺产业技术研讨会论文集,2014:P134-138.

Analysis of Quality Control Technology in the Production of Colored Spun Yarn

ZHANG You-he1 ZHOU Jian-di1 ZHAO Lian-ying1 ZHAO Shu-chao1

CHENG Si-xin2 WANG Li-qing2 WEI Guo2

(1. Key Laboratory of New Textile R&D of Zhejiang Province, Hangzhou Zhejiang 310009,China;

2. Ningbo Bailong Textiles Co., Ltd. Yuyao Zhejiang 315490,China)

Abstract: Based on many years practice of color spinning enterprises, this paper explains two quality control ways---conventional detection and online monitoring, and their mutual relations. At the end, the paper makes further analysis of the causes of seven quality defects such as barre, colored nep and flying, etc., and the control methods, with an aim to enable the enterprises to effectively control the production and to further enhance the quality of colored spun yarn production in China.

Key words: color spun yarn; quality control; common quality problems of color spun yarn

(责任编辑 竺小恩)