浅谈氧气压缩机管道设计

傅娜 李博 傅贵

一、氧气压缩机管道特点

氧气压缩机管道中介质是高纯度氧气,因此,氧气压缩机管道易燃易爆,属高危险系数管道。

二、氧气压缩机管道相关数据计算

(一)流速确定

流速应是在不同工作压力范围内的管内氧气流速,并应符合下列规定:

(1)氧气工作压力为10MPa或以上时,不应大于6m/s;

(2)氧气工作压力大于0.1MPa至3MPa或以下时,不应大于15m/s;

(3)氧气工作压力为0.1MPa或以下时,应按该管系允许的压力降确定。

(二)管径确定

管径应根据流体的流量,性质,流速及管道允许的压力损失等确定。

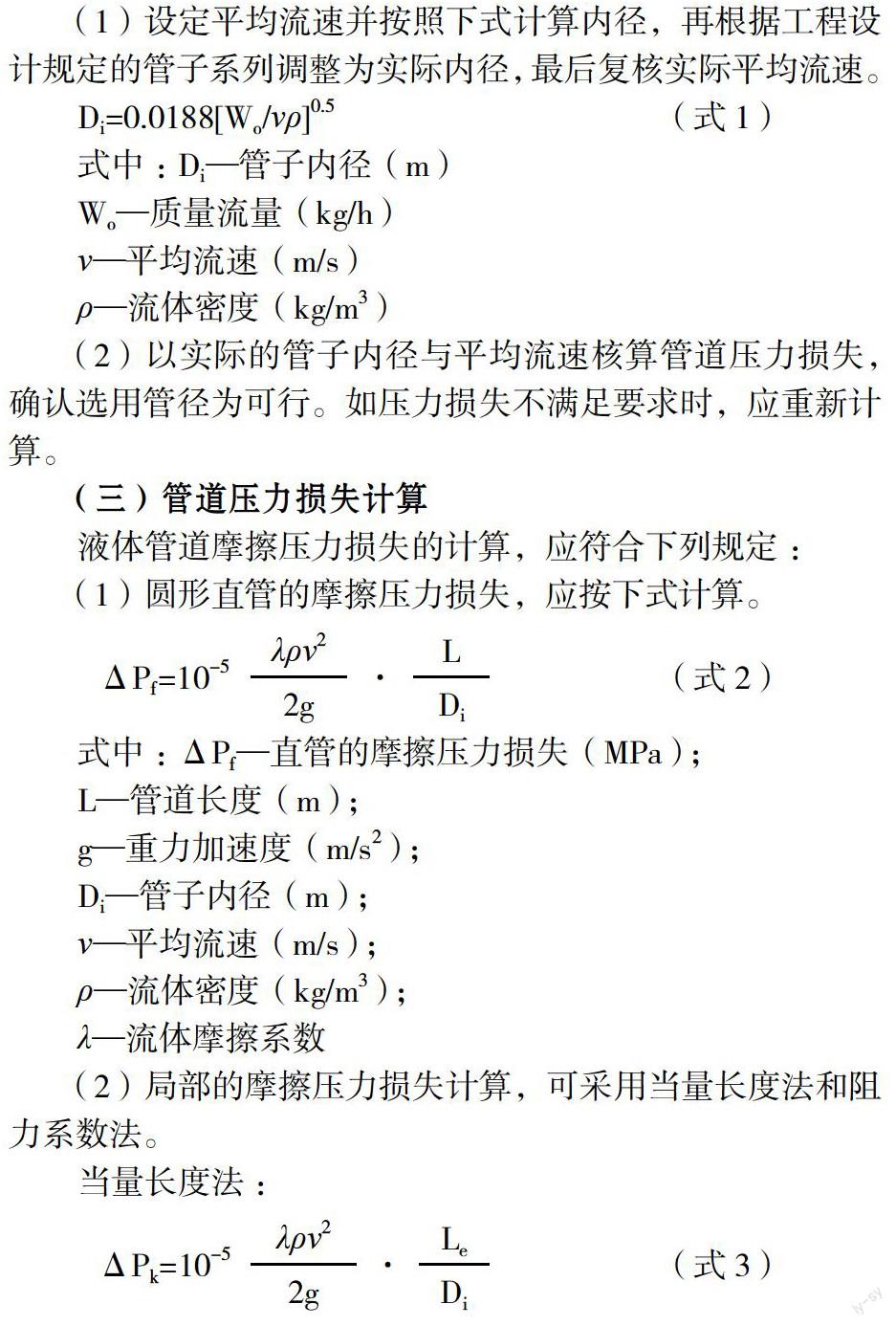

(1)设定平均流速并按照下式计算内径,再根据工程设计规定的管子系列调整为实际内径,最后复核实际平均流速。

(2)以实际的管子内径与平均流速核算管道压力损失,确认选用管径为可行。如压力损失不满足要求时,应重新计算。

(三)管道压力损失计算

液体管道摩擦压力损失的计算,应符合下列规定:

(1)圆形直管的摩擦压力损失,应按下式计算。

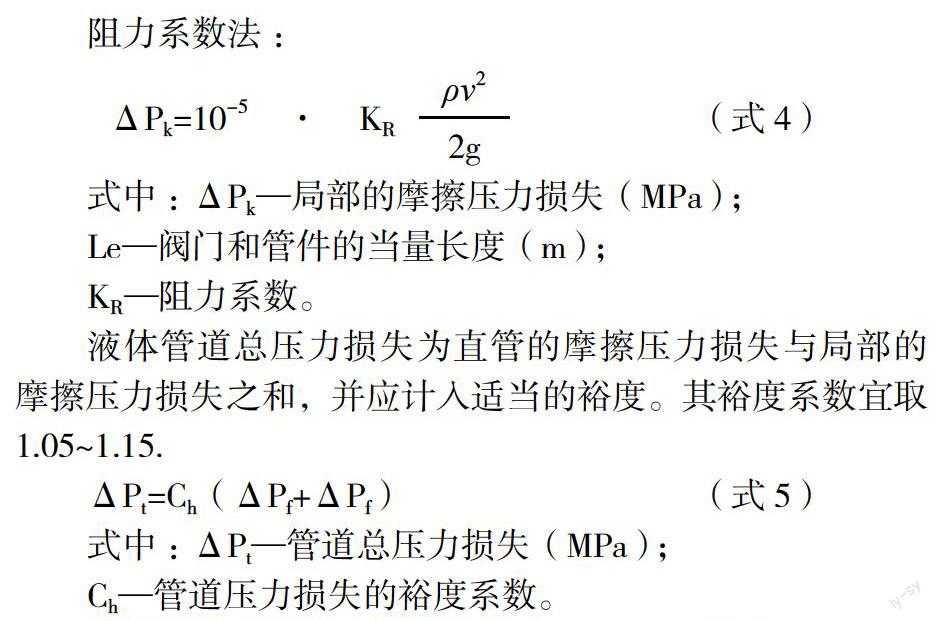

(2)局部的摩擦压力损失计算,可采用当量长度法和阻力系数法。

液体管道总压力损失为直管的摩擦压力损失与局部的摩擦压力损失之和,并应计入适当的裕度。其裕度系数宜取1.05~1.15.

气体管道摩擦压力损失的计算,应符合下列规定:

(1)当总体压力损失小于起点压力的10%时,可采用式3、4、5计算摩擦压力损失。

(2)当总体压力损失为起点压力的10%-20%时,仍可采用式3、4、5但单应以平均密度计算摩擦压力损失。

(3)对于某些系统总压力损失大于起点压力的20%时,应把管道分成足够多的段数,逐段进行计算,最后得到各段压力损失之和。各段仍按照式3、4、5计算。

(四)管道支吊架的计算

水平管道支吊架最大间距应满足刚度和强度条件。强度条件是控制管道自重弯曲应力不应超过设计温度下材料许用应力的一半。刚度条件是限制管道自重产生弯曲绕度,一般管道设计绕度不应超过15mm。装置外管道的绕度允许适当方宽,但不应超过38mm。

刚度条件:管道的一阶固有频率大于3.5Hz,即单跨管道按简支梁计算,气最大绕度值不应2.62mm。

三、氧气压缩机管道布置

(1)氧气管道宜架空敷设。当架空有困难时可采用不通行地沟敷设或直接埋地敷设。

(2)氧气管道可以与各种气体、液体(包括燃气、燃油)管道共架敷设。共架时,氧气管道宜布置在其他管道外侧,并宜布置在燃油管道上面。各种管线之间的最小净距,应按照相关规定执行。

(3)除氧气管道专用的导电线路之外,其他导电线路不应与氧气管道敷设在同一支架上。

(4)进入用户车间的氧气主管,应在车间入口处便于接近操作、检修的地方装设切断阀,并宜在适当位置装设放散管,放散管口应伸出墙外并高出附近操作面4m以上的空旷、无明火的地方。

(5)通往氧气压缩机的氧气管道以及装有压力、流量调节阀的氧气管道上,应在靠近机器入口处或压力、流量调节阀的上游侧装设过滤器,过滤器的材料应为不锈钢或铜基合金。

(6)通过高温作业以及火焰区域的氧气管道,应在该管段增设隔热措施,管壁温度不应超过70℃。

(7)穿过墙壁、楼板的管道,应敷设在套管内,并应用石棉或其他不燃材料将套管端头间隙填实。

(8)氧气管道不应穿过生活间、办公室,并不宜穿过不使用氧气的房间,当必须通过不使用氧气的房间时,则在该房间内的管段上不应有法兰或螺纹连接接口。

四、氧气压缩机管道应力计算和柔性计算

布置好的管道应利用CAESAR管道应力分析程序进行管道的动应力和静应力的综合分析,进行压缩机管口校核。

五、氧气压缩机其他要求

(一)材料选取

1.直管

氧气管道管材的选用

注:(1)表中钢板卷焊管,只宜用于工作压力小于0.1MPa,且管径超过现有焊接钢管、电焊钢管、无缝钢管产品管径的情况下。

(2)压力或流量调节阀组的下游侧(顺气流方向,以下同),应有一段不锈钢管(GB2270-80)或钢基合金管,其长度为管外径的5倍(但不应小于1.5m)。阀组范围内的连接管道,应采用不锈钢或铜基合金材料。

(3)位于氧气放散阀下游侧的工作压力大于0.1MPa的氧气放散管段,应采用不锈钢管。

(4)铜基合金管是指铜管(GB1529-79)或黄铜管(GB1529-79)。

(5)本表引用的标准,当进行全面修订时,应按修订后的现行标准执行。

2.管件

(1)氧气管道严禁采用折皱弯头。当采用冷弯或热弯弯制碳钢弯头时,弯曲半径不应小于管外径的5倍;当采用无缝或压制焊接碳钢弯头时,弯曲半径不应小于管外径的1.5倍;采用不锈钢或铜基合金无缝或压制弯头时,弯曲半径不应小于管外径。对工作压力不大于0.1MPa的钢板卷焊管,可以采用弯曲半径不小于管外径的1.5倍的焊制弯头,弯头内壁应平滑,无锐边、毛刺及焊瘤;

(2)氧气管道的变径管,宜采用无缝或压制焊接件。当焊接制作时,变径部分长度不宜小于两端外径差值的3倍;其内壁应平滑,无锐边、毛刺及焊瘤;

(3)氧气管道的分岔头,宜采用无缝或压制焊接件。当不能取得时,宜在工厂或现场预制并加工到无锐角、突出部及焊瘤。不宜在现场开孔、插接。

(二)检验、检查、试验

(1)为进行焊接检验,氧气管道的分类,应根据管道材料、温度及压力等参数,按现行的国家标准《工业管道工程施工及验收规范》金属管道篇规定的分类上升一类,其射线探伤数量按原规定执行;

(2)管道、阀门、管件及仪表,在安装过程中及安装后,应采取有效措施,防止受到油脂污染,防止可燃物、铁屑、焊渣、砂土及其他杂物进入或遗留在管内,并应进行严格的检查;

(3)强度及严密性试验的检验,应符合下列要求:

用空气或氮气作强度试验时,应在达到试验压力后稳压5min,以无变形、无泄漏为合格。用水作强度试验时,应在试验压力下维持10min,应以无变形、无泄漏为合格。

严密性试验,应在达到试验压力后持续24h,平均小时泄漏率对室内及地沟管道应以不超过0.25%;对室外管道應以不超过0.5%为合格。泄漏率(A)应按下式计算:

(4)严密性试验合格的管道,必须用无油、干燥的空气或氮气,应以不小于20m/s的流速吹扫,直至出口无铁锈、焊渣及其他杂物为合格。

(三)吹扫、清洗、脱脂

(1)氧气管道、阀门及管件等,应当无裂纹、鳞皮、夹渣等。接触氧气的表面必须彻底除去毛刺、焊瘤、焊渣、粘砂、铁锈和其他可燃物等,保持内壁光滑清洁,管道的除锈应进行到出现本色为止;

(2)管道、阀门、管件、仪表、垫片及其他附件都必须脱脂,阀门及仪表当在制造厂已经脱脂,并有可靠的密封包装及证明时,可不再脱脂。对黑色及有色金属的脱脂件,宜采用四氯化碳或其他无机溶剂脱脂;石棉垫片等非金属脱脂件,宜采用四氯化碳脱脂。脱脂后宜用紫外线检查法或溶剂分析法进行检查,达到合理标准为止。脱脂合格后的管道,应及时封闭管口并宜充入干燥氮气;

(3)碳钢管道的焊接应采用氩孤焊打底;

(四)安装

1.基础要求

(1)管道有关的土建工程经检查合格,满足安装要求;

(2)管道连接的机器、设备已固定、找正完毕;

(3)管子、管件、阀门已按设计要求核对无误,经检验合格,并具备有关的技术证件。其内部已清理干净,没有杂物;

(4)须在安装之前完成的工作,如清洗、内部防腐、脱脂或衬里等已进行完毕。

2.安装顺序

先地下管后地上管;先大管侯小管;先高压管后低压管;先不锈钢、合金管后碳钢管;先夹套管后单体。