某微客车架刚度提升及降成本的方法和实践

杨回 曾蔚

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

【摘 要】车架是车身的重要部件之一,车架需要能提供很强的承载能力和抗扭刚度;同时,要具有足够的强度和刚度以承受汽车的载荷和从车轮传来的冲击,并保证整个车身的抗扭、抗弯程度,以及车辆乘员的安全。目前,国内微客车普遍以低价格、高价值的特点获得广大民众的青睐。钣金车身重量占整车比例最大,因此在轻量化的同时如何获得更好的车身性能和车身刚度,在钣金零件结构优化、零件连接质量及车身刚度和车辆噪音方面需要充分优化改进。文章以某款微客的车架改进与设计作为主题,探讨同一系列车架刚度提升及成本降低的方法和实践。

【关键词】车架;成本;质量;轻量化

【中圖分类号】U463.834 【文献标识码】A 【文章编号】1674-0688(2016)06-0095-04

1 以往车型的车架结构特点及问题分析

汽车的车架类型基本分为承载式车架、非承载式车架及处于两者之间的半承载式车架。目前,市面上销量最广的微车车架类型为半承载式车架,结构与承载式车架相同,但是需要与地板、前隔板及侧围通过焊点连接为一体,共同承载整车重量和载物。这类车架有独立的纵梁和横梁焊接在一起,但又区别于承载式车架,它需要与前隔板、前后地板及侧围下部焊接,以组成一个白车身体。

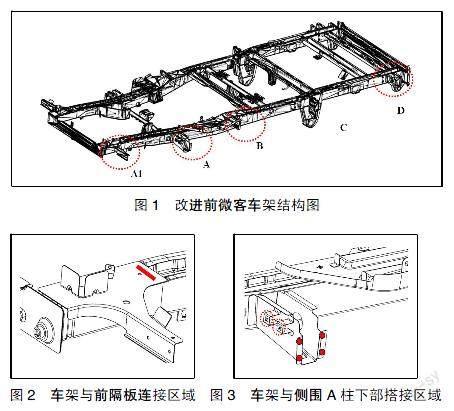

该微客车架改进前结构如图1所示。

A1:车架与前隔板连接区域,车架关键零件-盖板A(如图2所示)。

A:车架与侧围A柱下部搭接区域,车架关键零件-车架A柱下撑板、盖板B前端(如图3所示)。

B:车架与侧围B柱下部搭接区域,车架关键零件-车架B柱下撑板、盖板B后端、中门下导轨前撑板(如图4所示)。

C:车架与侧围C柱下部搭接区域,车架关键零件-车架C柱下撑板(如图5所示)。

D:车架与侧围D柱下部搭接区域,车架关键零件-车架D柱下撑板、尾端梁(如图6所示)。

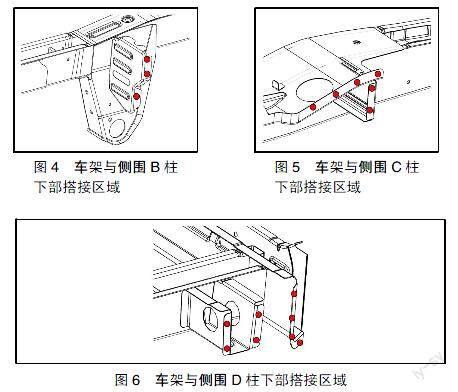

从该款微客车架的各区域搭接结构可以看出,在车架与前后地板、前隔板及侧围下部的焊接区域,具有很多不稳定的单板、无加强筋、焊点少等细节问题,如图2~图6所示。

图2问题点:前隔板与车架盖板A焊接只能用二保焊一处焊接,由于二保焊目前都是人工操作焊接,焊点质量一致性不好,加上零件边缘受热而使材质特性变化,该处以往N系列车型都出现开裂故障。

图3问题点:撑板本体结构无加强筋;虚线红圈处的挡泥板安装支架为“几”字形结构,稳定性差。路试曾经出现涉水变形开裂故障。

图4问题点:撑板本体结构无加强筋;虚线红圈处的挡泥板安装支架为“几”字形结构,稳定性差。路试曾经出现涉水变形开裂故障。

图5问题点:撑板本体为单板单翻边结构,稳定性差,导致该处与下车体、侧围下部连接处的座椅框后板焊点出现开裂故障。

图6问题点:撑板本体无加强筋;后大梁只与尾端梁焊点连接,与尾端梁外板隔空无连接。老款路试车的尾端梁外板均有焊点开裂故障。

车架连接上车体及地板基本依靠上述接头和焊点来实现,而从接头结构上分析,上述五大接头处的零件设计形状简单,基本无加强筋结构;由于接头结构简单,所以导致焊点布置数量少。要获得较大的抗扭能力需要实现两大点:一个是具有客观的接头截面尺寸,也就是接头零件的截面尺寸要足够大;另一个是在大的接头截面上需要均匀分布足够数量的焊点,只有结构体和连接介质(焊点)强健,才能充分发挥车架这个大结构件的作用,从而能很好地吸收底盘传递的冲击力,以及上车体传来的弯矩、扭矩力。

综合上述分析,该系列车型的车架结构在上述的A1、A、B、C、D 5个区域需要具有较好的搭接结构和连接能力,这样才能很好地提高车身及整车的刚度和强度及稳定性。

2 优化各搭接头结构,改进后车架细节部分

本文对某车型的车架进行全新设计,并且对刚度敏感的7个区域进行刚度提升,如图7所示。

A1区域:车架与前隔板连接区域,车架关键零件-盖板A,改进如图8所示。

改进后:设计L连接支架,新增两焊点连接;盖板A上新增两焊点,新增1-M8连接螺母;设计加强筋。

A区域:车架与侧围A柱下部搭接区域,车架关键零件-车架A柱下撑板、盖板B前端,改进如图9所示。

改进后:设计斜撑板构成三角受力结构;设计横向筋条,稳定性好;挡泥板安装点设计在斜撑板上,稳定性好;设计下翻边及新增焊点布置。

B:车架与侧围B柱下部搭接区域,车架关键零件-车架B柱下撑板、盖板B后端、中门下导轨前撑板,改进如图10所示。

改进后:设计斜撑板与座椅框侧壁构成三角受力结构,新增连接焊点;设计“U”形撑板,与门槛内板及座椅框板构成腔体接头,稳定性好,强度高。

C区域:车架与侧围C柱下部搭接区域,车架关键零件-车架C柱下撑板、加强板,改进如图11所示。

改进后:设计撑板与侧围连接,新增连接焊点;设计“U”形撑板,与C柱下内板构成腔体接头,稳定性好,强度高。

D区域:车架与侧围D柱下部搭接区域,车架关键零件-车架D柱下撑板、尾端梁、大梁延伸件,改进如图12所示。

改进后:新型低截面尾端梁设计,外板特征圆滑过渡,降低成本,同时减少应力集中;设计后大梁延伸梁,贯穿尾端梁内部与尾端梁内板、外板分别焊接构成腔体接头,稳定性好,强度高;撑板设计梯形走向,设计筋条及减重孔,提高强度,同时降低成本。

G1区域:横梁A区域、横梁A截面优化与改进如图13所示。

改进后:设计轻型内空的矩形截面梁,重量更轻,但强度大大提高;横梁A与大梁分别3面焊接,形成腔体连接,稳定性好,强度高。

G2区域:后地板横梁五截面优化与改进如图14所示。

改进后:设计轻型内空的圆截面梁,比N300车型重量轻,但强度大大提高;后排座椅安全带螺母板直接焊接在刚性强的后地板横梁五上;后地板横梁五与大梁分别为两圈二保焊,稳定性好,强度高。

3 车架轻量化改进

前车架横梁A由冲压焊合件更改为矩形钢,重量减重约0.36 kg,老款设计如图15所示。

(1)优化思路:零件本身与车架焊接面为单板结构,对车架扭转抗弯作用贡献小。

缺点:左右端与大梁焊接搭接处为单板结构

(2)优化措施:橫梁A本体替换为质量更轻的矩形截面型钢,与大梁本体左右各有3面焊缝焊接,如图16所示。

改进后,左右端与大梁焊接搭接处为各为双面壁三焊缝设计,增大抗扭抗弯能力。

尾端梁截面缩小,型面平滑过渡改进,与大梁搭接方式优化,优化后重量由12.79 kg减轻到9.41 kg,减重约3.38 kg。

(1)优化思路:在保证尾端梁安装尾门锁扣功能满足的前提下,降低截面尺寸,同时更改尾端梁与大梁的搭接方式。

(2)优化措施如图17、图18所示。

新的车架后部大梁延伸件连接后大梁,后端横梁内、外板,采用镶入式搭接结构使车架与侧围D柱搭接;新的车架后部的后端横梁外板型面设计平缓;新的车架后部采用隔断式加强板2个,连接后端横梁内板的前侧面、底面和后端横梁外板的后侧面——3面焊接;新的尾门锁扣安装加强板,与后端横梁内、外板连接形成腔体结构焊接,形成封闭的腔体,从而达到降低成本的目的。

(3)左右端头改进如图19、图20所示。

(4)内隔板加强板改进如图21、图22所示。

优化前:“几”字形加强板仅2面焊接;仅与后端横梁外板连接的尾门锁扣加强板。

优化后:新结构的隔断式加强板2个,3面焊接;与后端横梁内、外板连接形成腔体机构的尾门锁扣加强板。

(5)外板型面圆滑过渡及连接结构改进如图23、图24所示。

4 车架刚度提升及降成本方法的实践成果

(1)车架总成对比原车型总减重2.5 kg。

(2)车架刚度提升;白车身在减重基础上,模态对比老车型提升4.21 Hz(由老车型的24.02 Hz提升到28.23 Hz),大大改善了新设计车身的NVH性能,提升了整车乘坐舒适性。

(3)经过路试验证,顺利解决了同系列车型有关下车体前隔板与盖板A焊点开裂、座椅框后板与大梁焊点开裂、C柱下部地板与车架焊点开裂、后排座椅安装脚处地板焊点开裂、尾端梁外板焊点开裂等多个疑难TIR问题关闭。

5 小结

车架作为车身重要的关键大部件,其质量和成本很大程度上影响了白车身的性能和产品生命。车架作为受力结构类零件,设计人员具有良好的力学基础和思路,则能很好地把握好零件设计的每一个细节,对产品质量提升和轻量化产品改进都具有举足轻重的作用。本文简单探讨了微车某车型车架开发过程的思路和有限的问题解决方法,主要是希望产品设计工程师能以低成本、高价值的理念去设计新的产品,达到成本、质量、开发周期的平衡。

参 考 文 献

[1]王勖成,邵敏.有限单元法基本原理和数值方法[M].北京:清华大学出版社,1997.

[2]楚甲良.汽车车身可靠性优化设计及其应用研究[D].贵阳:贵州工业大学,1999.

[3]刘鸿文.材料力学1[M].第5版.北京:高等教育出版社,2011.

[4]江爱川.结构优化设计[M].北京:清华大学出版社,1986.

[5]李少波.汽车车身计算机辅助设计与分析[D].贵阳:贵州工业大学,1999.

[6]郭竹亭.汽车车身设计(上、下)[M].长春:吉林科学技术出版社,1992.

[7]李裕春,时党勇,赵远.ANSYS 10.0/LS-DYNA基础理论与工程实践[M].北京:中国水利水电出版社,2006.

[8]张洪欣.汽车设计[M].北京:机械工业出版社,1989.

[9]周晓明,王彦平,何有增.浅谈竞争车型的人体逆向建模方法[J].企业科技与发展,2015(7).

[责任编辑:陈泽琦]

【作者简介】杨回,男,广西岑溪人,本科,上汽通用五菱汽车股份有限公司工程师,从事汽车车身设计工作;曾蔚,男,江西寻乌人,本科,上汽通用五菱汽车股份有限公司工程师,从事汽车车身设计工作。