机器人柔性车削加工单元设计研究

王雷 徐鹏 顾欢

(1.连云港职业技术学院 机电技术学院,江苏 连云港222061;2.江苏自动化研究所,江苏 连云港 222061)

【摘 要】柔性加工是当前机械制造自动化的发展方向,柔性加工单元因特别适合中小企业的需要,其发展潜力和推广空间十分巨大。文章利用自动上下料技术,构建机器人柔性车削加工单元;分析了单元的车削加工工艺流程,并重点描述了单元中的关键设备如机器人、自动上料机、复合手爪及激光测径仪的设计方案。该机器人柔性车削加工单元可广泛应用于轴类零件的自动化生产。

【关键词】柔性加工单元;杰瑞机器人;自动上下料

【中图分类号】TG385 【文献标识码】A 【文章编号】1674-0688(2016)06-0052-04

0 引言

随着产品的多品种、小批量的市场需求越来越明显,激烈的市场竞争及非常短的交货周期使制造企业越来越广泛地采用柔性制造系统[1]。机器人柔性车削加工单元是柔性制造系統的重要组成部分,它是以机器人或机械手为工作核心,由数控车床和其他辅助设备组成,具有占地面积小、系统结构简单、成本较低、投资较小、可靠性较高、使用及维护均较简单等优点,成为柔性制造系统的主要发展方向之一[2-4]。

现在,各企业制造车间中的数控车床数量虽然较多,但普遍存在利用率低的问题。本文以此为背景,构建了一种基于自动上料机和工业机器人的柔性车削加工单元,并重点描述了单元中的关键设备如机器人、自动上料机、复合手爪及激光测径仪的设计方案。该机器人柔性车削加工单元可广泛应用于轴类零件的自动化加工,能够显著提高企业的整体装备水平和市场竞争力。

1 机器人柔性车削加工单元总体方案

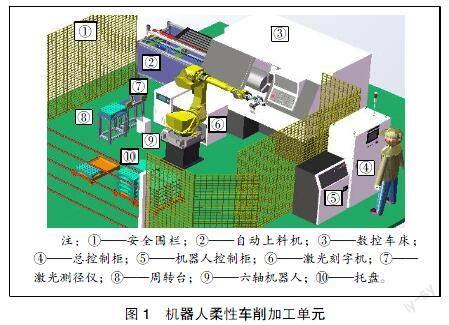

为提高数控车床的使用率和自动化加工水平,代替人工操作,采用机器人构建的柔性车削加工单元的组成及布局如图1所示。机器人柔性车削加工单元的主要构成设备包括自动上料机、数控车床、六轴机器人、激光刻字机、激光测径仪、周转台、安全围栏和安全光栅等。其中,自动上料机用于将棒料从数控车床主轴后面自动上料;六轴机器人用于棒料加工定位、工件抓取、托盘抓取、吹屑冷却液等自动化动作的实现;激光测径仪用于检测加工完成后的工件外径尺寸;周转台用于放置盛放加工工件的托盘;安全围栏和安全光栅用于保证机器人操作的安全性。

单元控制柜采用西门子S7-300系列PLC主控制器进行系统逻辑控制,完成对机器人、数控车床、自动上料机、激光测径仪、操作按钮、触摸屏和指示灯、安全光栅和安全门开关等各种外设的通信控制工作。人机界面采用WENVIEW品牌的10英寸触摸屏,编制良好的人机界面,完成生产管理、状态管理和维护管理等工作。

机器人柔性车削加工单元电气控制系统包括PLC主控制器、车床数控系统、机器人控制器、上料机PLC控制器等部分,并与兰光DNC系统进行信息交互。电气控制系统设计方案如图2所示。

PLC主控制器是整个单元的控制中枢,它通过工业以太网、串行通信、I/O信号等统一协调控制FANUC数控车床、六轴机器人、激光测径仪、自动上料机及外部I/O设备的动作。

PLC主控制器与激光测径仪通过RS232进行通信,可以将加工工件的尺寸检测数据上传至主控制器与预设值进行对比,从而判断工件加工是否合格;PLC主控制器与DNC系统通过以太网通信,可以将检测的质量偏差上传到DNC系统,DNC系统处理来自PLC的数据,自动生成刀补文件通过串口下行到数控车床,从而实现自动刀补功能;PLC主控制器通过I/O信号控制六轴机器人,PLC主控制器向机器人控制器下发控制信号,机器人控制器控制其6个电机轴协调运动实现机器人的移动、定位等动作,机器人运动过程通过机器人手持器示教完成,大幅简化生产规划流程;PLC主控制器与上料机PLC控制器之间通过以太网模块进行信息互联,传递上料机启动信号、停止型号、缺棒料信号、棒料上下调整参数数据等。

系统有多个外部输入、输出点需要控制,输出控制点包括机械手爪气缸电磁阀、吹屑电磁阀、移门气缸电磁阀、三爪卡盘电磁阀、机床启动停止继电器、控制柜面板指示灯等,输入控制点包括移门限位开关、机床运行状态信号、安全光栅安全门信号、控制柜面板按钮信号等。

2 单元车削工艺流程

机器人柔性车削加工单元自动化加工流程如图3所示。PLC主控制器为整个自动化加工单元的控制核心,收到加工任务后,先由人工将棒料批量放入上料机棒料仓内,并在单元总控柜上人工录入棒料直径自动调整中心定位槽位置,调整完成后按下单元启动按钮。机床门关闭,液压系统控制三爪卡盘松开,上料机开始自动上料,棒料到达到指定位置时上料机停止推料,液压系统控制三爪卡盘夹紧棒料,数控车床开始加工。加工完成后,机床门打开,机器人手臂进入加工仓内进行吹屑和冷却液,机器人通过机械手爪夹持住工件扭动脱离棒料,机床门关闭,三爪卡盘松开,机床刀架上的叉状装置叉取棒料完成自动定位准备下一件工件的加工。机器人夹持工件送至激光刻字机刻印二维码,然后送至定位工装由激光测径仪进行质量检测,如果质检不合格,扔入废料箱并提供给DNC系统偏差数据,DNC系统自动生成刀补文件下行给数控车床,车床自动实现刀补;如果质检合格,机器人将工件装入托盘,托盘装满后发出计数信号,机器人将托盘放至满托盘料仓从空托盘料仓夹持空托盘放至过渡周转台,系统准备下一批工件的加工,如需上料新棒料则由机器人将尾料取出并抛弃,上料机重新上料,如此循环完成一个批次的工件加工任务。

3 单元关键设备设计方案研究

3.1 六轴机器人的设计方案

六轴机器人采用江苏自动化研究所自主研制的基于工业标准开发设计的60 kg关节臂式机器人,配合复合手爪根据示教程序完成抓取工件、拉取棒料、码放工件及搬运托盘等动作任务,其外形结构如图4所示。杰瑞六轴机器人为用户提供了一个全开放、可扩展的机器人控制系统开发平台。针对不同的应用研究和开发项目,用户可以方便地向控制系统中添加视觉传感器、力传感器及红外等各种扩展传感器,或者添加各种末端工具来扩展机器人的功能,并将这些扩展功能与机器人控制系统进行无缝集成,从而实现机器人的二次开发功能。

3.2 自动上料机的设计方案

自动上料机的结构组成如图5所示,包括机壳、启动按钮、停止按钮、棒料仓、接近传感器、中心定位“V”形槽、推棒料电缸、推棒料伺服电机、推料气缸、上下调整电缸、上下调整伺服电机、单元控制柜等。单元控制柜为自动上料机电控柜,其控制核心为西门子S7-200系列PLC。上料机PLC控制器和单元PLC主控制器之间通过以太网互联,传递启动信号、停止型号、缺棒料信号、棒料上下调整参数数据等。

自动上料机工作原理如下:上料机进行工作时,先打开启动按钮,操作工人将一堆形状规则的棒料倒入上料机棒料仓中,在单元PLC主控制器触摸屏上输入棒料直径尺寸,系统将尺寸参数传送给上料机PLC控制器,控制上下调整伺服电机驱动上下调整电缸调整中心定位“V”形槽的位置,确保棒料能够进入数控车床上料口。推料气缸向上推动将一根棒料从棒料仓推入中心定位“V”形槽,推棒料伺服电机驱动推棒料电缸推动棒料沿中心定位“V”形槽进入数控车床,从而完成上料。当完成一根棒料的加工后,推料气缸向上推动下一根棒料从棒料仓推入中心定位“V”形槽,从而完成对数控车床的持续上料。当接近传感器检测到帮料仓内没有棒料后,上料机PLC控制器向系统PLC主控制器发出缺棒料信号,提醒人工批量上料棒料。

3.3 复合手爪的设计方案

机器人的复合手爪装置主要完成夹持工件、工件托盘等动作,并在夹持工件过程中吹掉工件上附着的碎屑和冷却液。复合手爪主要包括夹具转接架、托盘夹具、工件夹具、连接法兰及吹屑装置等部分,如图6所示。复合手爪通过气缸带动夹持机构来实现夹持功能。工件夹具用于将加工好的工件从车床内的棒料上掰离并取出,托盘夹具用于夹持托盘。工件夹具末端在2个方向上设计有“V”形凹槽,便于夹具从不同角度夹持工件。上、下2组吹屑装置安装在工件夹具上,在零件的夹持过程中由程序控制实现自动吹屑功能。

3.4 激光测径仪的设计方案

机器人柔性车削加工单元的质量控制要素为加工件的外圆直径。采用基恩士LS7070激光测径仪进行质量参数检测,如图7所示。激光测径仪配套定位工装,在进行质量检测时,机器人将工件放置定位工装定位,由激光测径仪进行质量检测,更换不同规格尺寸的棒料时,需人工为质检仪器更换定位工装。

激光测量外径时,机器人将棒料送至定位“V”形块后,压紧气缸向下运动壓紧棒料,然后激光测径仪开始测量外径,并将所测的数值传输到总控。测量结束后,机器人将棒料放到零件托盘中。

采用激光扫描原理进行测量,如图8所示,激光发生装置产生的激光,照射在马达驱动的高速旋转棱镜上,通过发射透镜组在测试区间中形成标准扫描平行光束,测试区间中的被测量物体遮挡光束形成的阴影,会在光电收集端形成信号的阶跃,阶跃宽度及位置决定了被测量物体的直径及在测试区间位置等参数。

4 结语

随着工业自动化发展中对无人化和降低工人劳动强度的要求,机器人柔性车削加工单元越来越受到机床制造商和用户的重视。本加工单元已在某精密零部件生产厂得到了实现和应用,采用工业机器人进行机床上下料,在很大程度上提高了生产效率,降低了工人的劳动强度,同时也保证了产品的质量,使生产具有柔性化功能。采用工业机器人形成柔性化车削加工自动化生产,提高了数控机床的操作安全性,降低了工人的劳动强度,工件的上下料及自动加工连接紧密,因此大大提高了工作效率,具有较好的推广价值。

参 考 文 献

[1]覃南强,谭仲海.基于工业机器人的冲压自动上下料系统的设计[J].企业科技与发展,2015(10):43-45.

[2]卢泽旭.工业机器人在冲压自动化生产线中的应用研究[J].机电信息,2012(12):49-51.

[3]侯雨雷,王嫦美,杨彦东,等.基于ABB机器人的冲压线上下料系统构建及其实验[J].制造技术与机床,2014(8):33-36.

[4]曹斌,张卫荣,汪军.基于关节机器人的盘齿热前加工自动上下料系统的设计[J].制造业自动化,2012(7):7-9.

[责任编辑:钟声贤]

【基金项目】国家自然科学基金项目(61305050);江苏省自然科学基金项目(BK2012236)。

【作者简介】王雷,女,江苏连云港人,硕士研究生,连云港职业技术学院讲师,研究方向:嵌入式系统与应用。

【通讯作者】徐鹏,男,山东威海人,博士,江苏自动化研究所高级工程师,研究方向:数字化车间的研究与开发。