基于不同前角的航空铝合金切削过程分析*

秦 宇,沙智华,刘 宇

(大连交通大学机械工程学院,大连 116028)

铝合金7050-T7451(以下简称7050)为Al-Zn-Mg- Cu系合金,属于7系列铝合金的一种,具有高强度、高韧性以及高的抗应力腐蚀性能,是航空航天器轻量化广泛采用的一种结构材料[1]。7050的塑性相对较低,多采用高速切削加工,刀具前角是影响其切削过程的重要参数。前角过大可能导致切削刃处产生弯曲应力造成崩刀,前角过小会增大前刀面与切屑间的摩擦力,加快刀具磨损。由此可知,深入了解前角变化对切削过程的影响,对提高生产率、降低生产成本、保证加工质量等方面具有指导意义。许多学者在这方面的研究主要考虑前角对切削力和切削温度的影响[2-4],却很少重视前角对切屑形态的影响。切屑形态的好坏不仅影响已加工表面的质量,严重时还会危害操作者的人身安全和机床设备的正常运行。因此,本文以航空铝合金7050的切屑为研究对象,借助有限元软件ABAQUS/Explict,在研究切削力和切削温度的同时,着重于探究不同刀具前角条件下切屑形态的变化规律,为提高加工质量和生产率,降低生产成本,提供科学的依据和技术支撑。

1 前角对切削过程影响的理论分析

1.1 切削变形

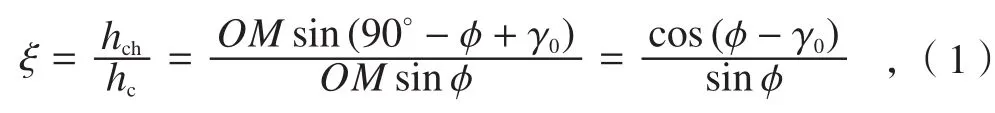

切削变形程度可以用变形系数ξ和剪切角φ的大小来衡量,文献[5]给出了其理论计算公式

式中,ξ为变形系数,hch为切屑厚度,hc为切削层的厚度,OM为终滑移线,φ为剪切角,γ0为刀具前角。

从式1可以看出,前角γ0和剪切角φ是影响切削变形的两个主要因素,γ0和φ增大时,变形系数ξ减小,切削变形程度减小。

1.2 切削温度

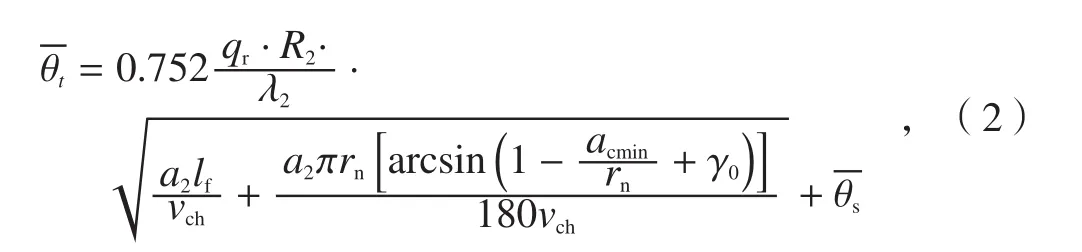

切削温度一般指刀具前刀面与切屑接触面上的平均温度。车削加工时,切屑带走的切削热为50%~86%,刀具传出10%~40%,工件传出3%~9%,因此可从切屑方面考虑刀-屑接触面的平均温度,其表达式为[6]

式中,qr为前刀面摩擦热源单位时间、单位面积产生的热量,R2为前刀面热量传入切屑的比例,λ2为导热系数,a2为导温系数,lf为前刀面和切屑的接触长度,vch为切屑速度,rn为刃口钝圆半径,acmin为极限切削厚度为剪切面的平均温度。

根据文献[6],前角γ0增大时,切削宽度aw也随之增加,切削面积增大,切削温度降低。

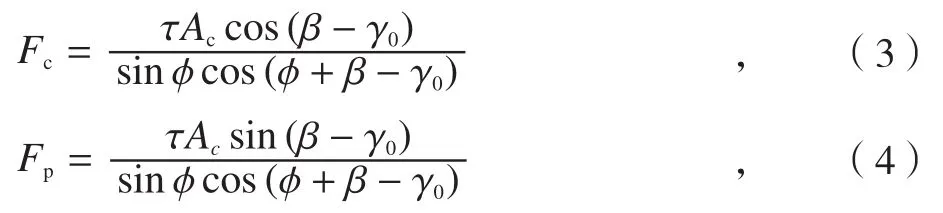

1.3 切削力

在直角自由切削的条件下,作用在刀具上的力和作用在切屑上的力是一对作用力与反作用力。因此,可以将切屑上的力分解成沿着切削运动方向的主切削力Fc和垂直切削运动方向的切深抗力Fp,记作[5]

式中,τ是材料的剪切强度,Ac是切削层的截面积,β是摩擦角。

由式(3)、式(4)以及最大剪切应力理论可知,前角γ0增大,剪切角φ也随之增大,摩擦角β减小,主切削力Fc和切深抗力Fp均减小。

2 切削过程有限元模型的建立

2.1 几何模型和边界条件

在切削加工中,大多数切削属于三维切削,考虑到切削过程中切屑层的厚度远小于宽度,切屑在垂直切削刃各个截面上的应变状态、流经方向大致相同,可假设处于平面应变状态,因此可将复杂的三维切削简化为二维直角切削。所建立的正交切削有限元模型如图1所示,工件网格采用四节点平面应变热力耦合减缩积分单元(CPE4RT),在不降低仿真精度的同时,网格局部密划能缩短仿真时间。工件的底部和侧面施加全约束,刀具假定为刚体,限制y方向的自由度,以一定的切削速度从右向左运动。考虑到温度对整个切削过程的影响,工件和刀具的初始温度设为20℃。

图1 正交切削有限元模型Fig.1 Finite element model of orthogonal cutting

2.2 材料本构模型

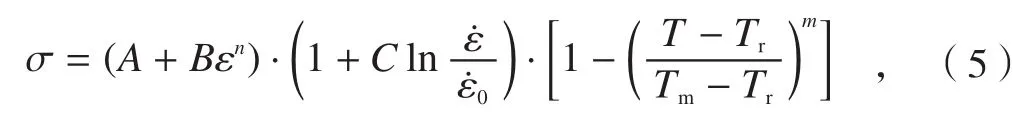

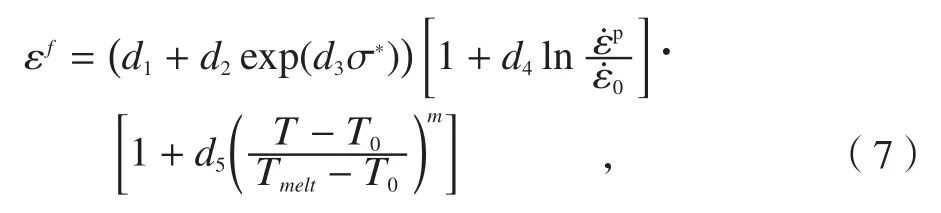

金属切削过程是一个高度非线性的热-力耦合过程,材料在高温、大应变及高应变率的条件下发生弹塑性变形。材料本构关系反映了材料物质本性的变化,会对切削加工仿真结果的准确性产生根本影响。本文使用应用比较广泛、效果比较好的Johnson-Cook本构模型模拟工件的材料特性,该模型认为材料在大应变、高应变速率下表现为应变硬化、应变率硬化以及热软化效应[7],能很好地描述材料的热粘塑性变形行为,其表达式为

式中,A、B、n、C和m为材料参数,σ为等效应力,ε为等效塑性应变,为等效塑性应变率为参考应变率,Tr为参考温度,Tm为材料熔点。等号右边的3项分别反映了材料的应变强化效应、应变率敏感效应和温度敏感效应。通过分离式霍普金森压杆实验(SHPB)可以在实验数据相对较少的条件下获得Johnson-Cook模型的相关参数,文献[8]采用有限元迭代法优化本构方程参数,获得较高精度的7050材料参数如表1所示。

表1 7050 的Johnson-Cook本构方程参数

2.3 材料失效准则

ABAQUS/Explict中的Johnson-Cook模型提供了一个动态断裂失效模型来实现切屑与工件的分离[9],该模型是基于单元积分点的等效塑性应变,适用于模拟高应变、高应变率的切削过程。Johnson-Cook模型定义的失效参数如下

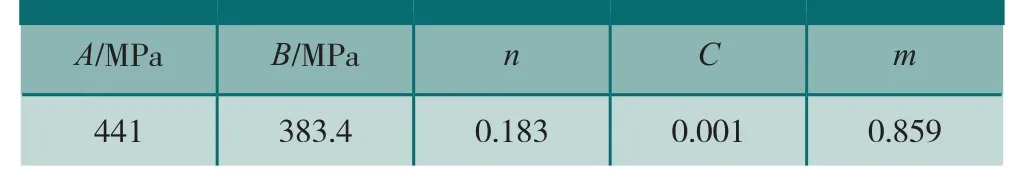

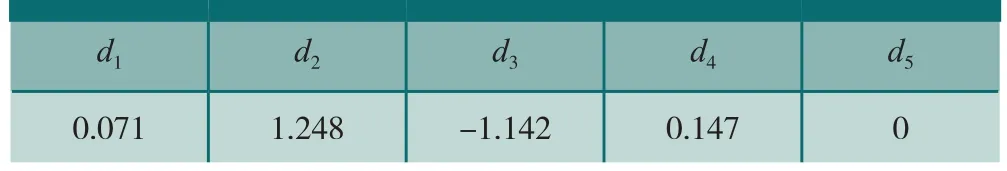

式中为等效塑性应变增量,εpf为失效应变。当失效参数大于1时,则假定材料开始失效,若材料在所有积分点都失效,则网格中对应的单元会被删除。Johnson-Cook模型定义的失效应变为

式中,d1~d5为失效参数,σ*为静水压应力与等效应力的比值, 为塑性应变率, 为参考应变率,T为当前温度,T0为参考温度,Tmelt为材料熔点。等号右边第一项表示断裂应变随着静水应力张量的增加而减小,第二项表示增加的应变率对失效应变的影响效应,第三项表示材料延性的热软化效应。d1~d5是在转变温度或低于转变温度的条件下,通过试件的高温拉压扭转实验获得的参数,文献[8]采用有限元迭代法对其进行修正,获得较高精度的7050失效参数如表2所示。

表2 7050的失效参数

3 前角对切削过程影响的有限元分析

在刀具后角为10°,切削速度为960m/min,切削深度为 0.2mm 的条件下,分别比较 -8°、0°、8°、16°前角对切屑形态、切削温度和切削力的影响。

3.1 刀具前角对切屑形态的影响

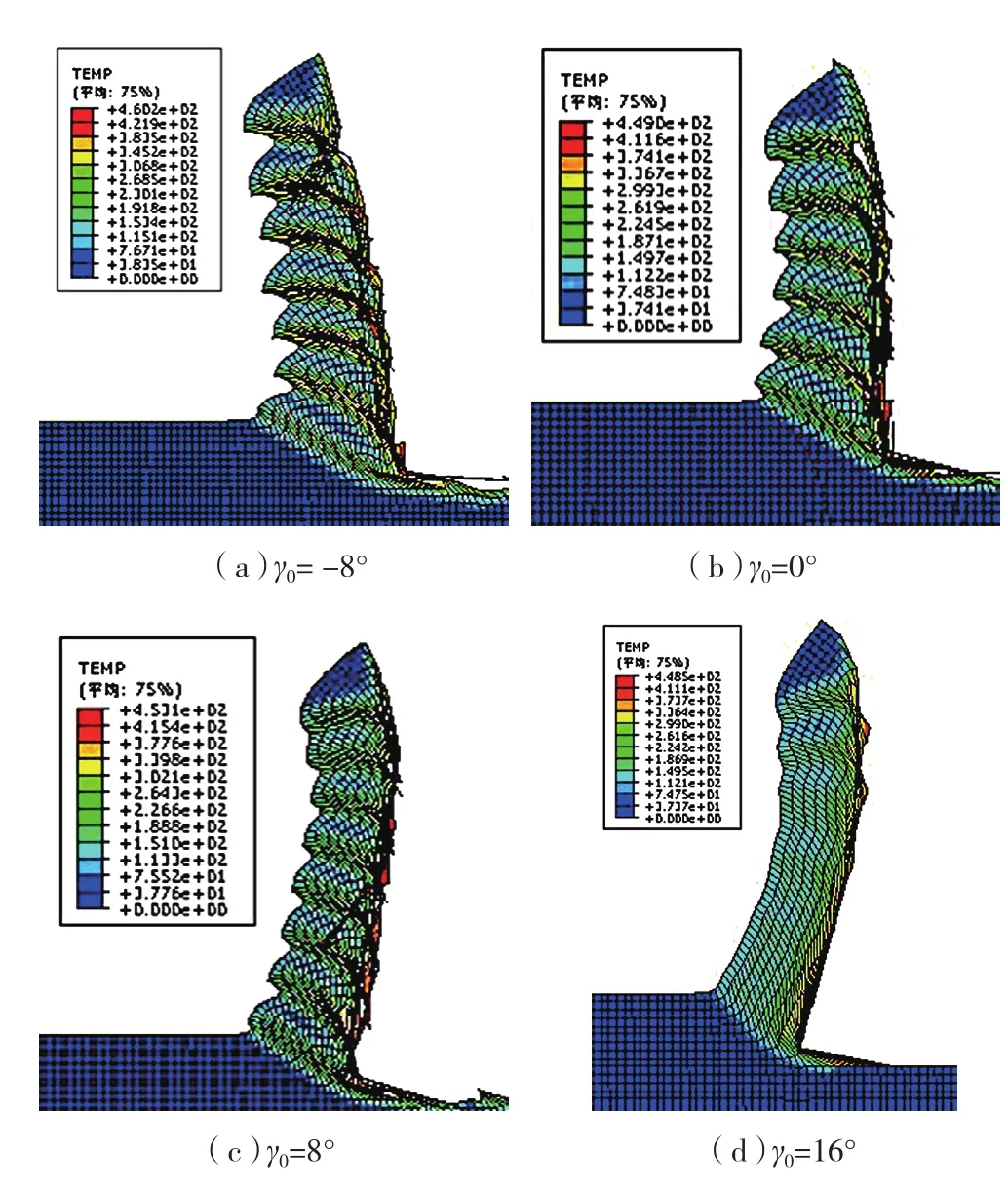

图2 不同前角时的切屑形态Fig.2 Chip morphology of different rake angle

图2为不同前角条件下得到的切屑。γ0为-8°~8°时,形成锯齿状切屑,如图2(a)~(c)所示。因为随着刀具的切入,工件受到挤压和剪切,切削刃前方的金属发生极大的塑性变形,切屑逐渐成形并处于热传导、热对流和热产生速率三者的动态平衡状态。当切削速度增加到某一临界值时就会打破这种平衡状态[10],导致突变性的局部剪切,进而使切削层网格拉伸严重,形成一个锯齿。随后,刀具继续前进,切屑沿前刀面向上滑移,刚形成的锯齿形切屑单元在向外滑移的过程中,伴随着能量的释放又使刀具与切削层之间重新处于动平衡状态。由于塑性变形使应力和应变急剧增大,平衡状态再次遭到破坏,如此循环往复形成锯齿状切屑[11]。前角为16°时,开始形成连续的带状切屑,已加工表面的粗糙度变小,如图2(d)所示。这是因为7050属于塑性材料,切屑流出时同前刀面接触区的长度较长且摩擦较大,增大刀具前角可以减小摩擦,使切屑前切滑移过程中的滑移量较小,没有达到材料的破坏程度,从而形成带状切屑。带状切屑内表面光滑,使已加工表面质量较好,但容易缠绕工件和刀具,所以选择刀具前角时应考虑切屑形态的影响。

在图2(a)~(d)中沿剪切面方向和水平方向做剪切角φ,则可以看出:随着刀具前角γ0增大,剪切角φ也随之增大,主剪切区内的剪切应变减小,导致切削变形程度减小,即ξ减小,变化规律同式(1)。

3.2 刀具前角对切削温度的影响

从图2还可以看出,切削温度只有一小部分分布在工件内,其余大部分分布在切屑上,说明切削过程中产生的切削热大部分被切屑带走。垂直剪切面方向上的温度梯度很大,离切屑底层越近,温度越高,这是由于底层材料的变形最大,且与前刀面之间有摩擦的缘故。最高温度并没有出现在切屑与刀尖接触的部位,而是在切屑底层离刀尖有一定距离的地方。这是因为切屑沿前刀面流出时,摩擦热不断增加,使得切屑底层的温度来不及冷却便再次达到最大值。

图3 7050不同前角对应的切削温度Fig.3 Cutting temperature under different rake angles of 7050

将图2(a)~(d)中切削温度的平均值进行采集,得到的变化规律同文献[6]中切削温度的变化规律具有较好的一致性,如图3所示。前角为-8°时形成的锯齿状切屑温度最高,为249.3℃,前角增至16°时,形成带状切屑,温度降至233.7℃。这是因为前角增大,切屑受前刀面的挤压和摩擦作用减小,导致单位切削力下降,因而产生的切削热减少,切削温度降低。所以,使用大前角刀具可以降低前刀面的温度。

3.3 刀具前角对切削力的影响

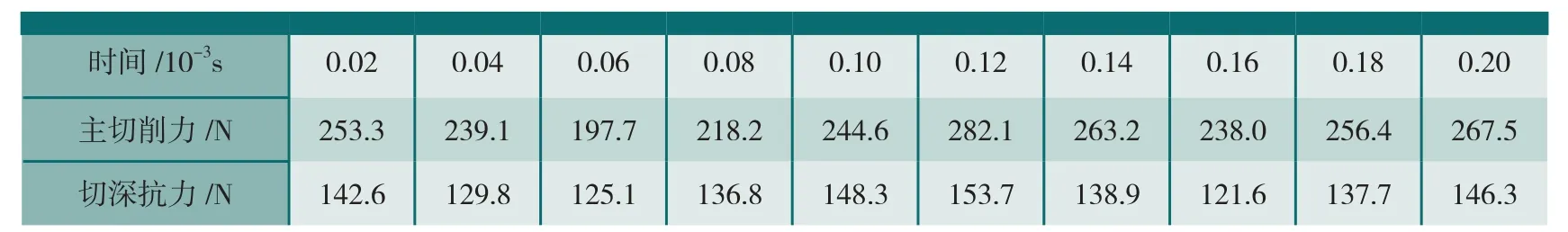

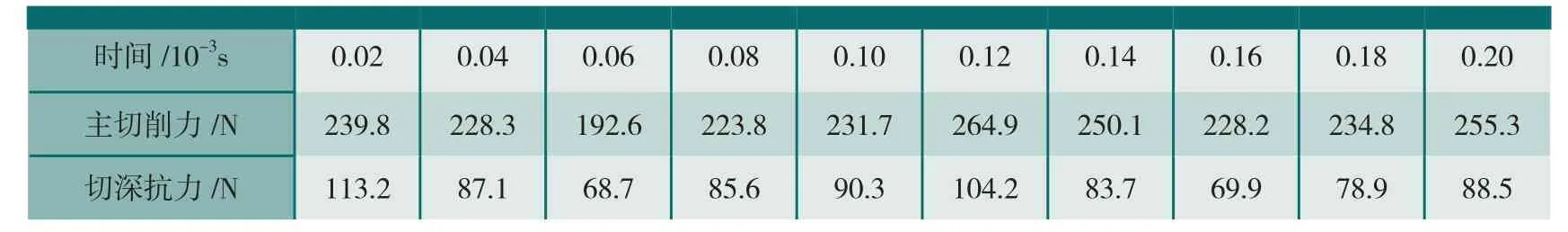

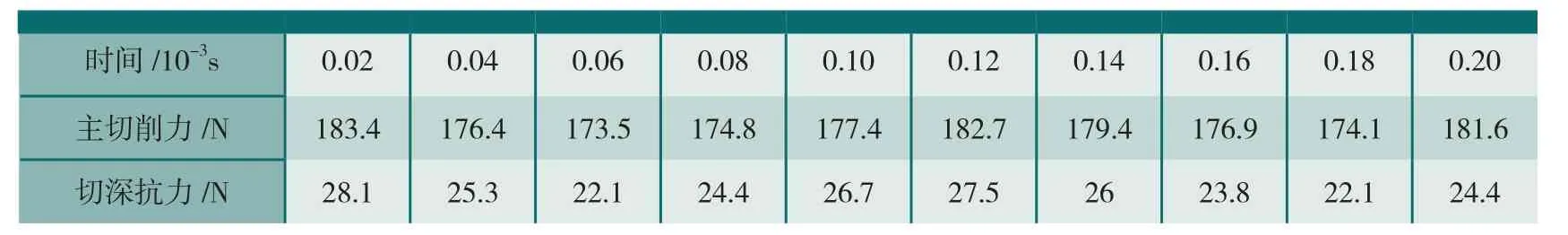

表 3、表 4、表 5、表 6 分别为刀具前角为 -8°、0°、8°、16°时的主切削力Fc和切深抗力Fp。前角为-8°~8°时,切削力随时间的变化是一个“减小-增大-减小-增大”的波动过程。这是因为在锯齿状切屑形成的过程中,刀具的切入使得工件单元受到挤压和剪切而发生塑性变形,随着变形程度加剧,变形抗力增大,切削力增大;当切屑被排出到前刀面时,单元变形达到材料的变形极限,产生失效单元,变形抗力随之下降导致切削力减小。刀具前刀面和切屑的接触节点随着切削的进行一直在变,使得失效单元的数目和位置都不确定,由此便产生了切削力的上下波动。前角为16°时,切削力波动变化小,且稳定在一个数值附近。这是因为形成带状切屑时,工作单元的失效是有规律进行的,即各个时刻失效单元的数目和位置固定,切削过程平稳。

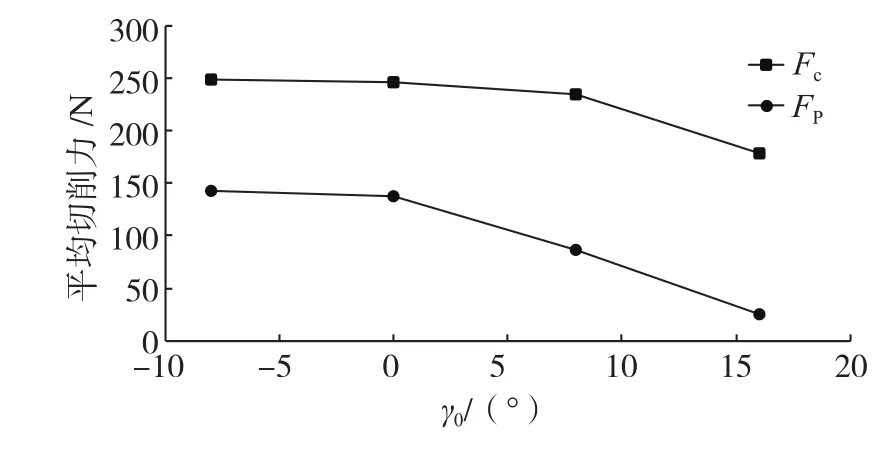

图4 刀具前角对切削力的影响Fig.4 Influence of rake angle on cutting force

图5 试验和模拟切屑形态对比Fig.5 Comparison between experimental and simulated chip morphologies

表3 γ0= -8°时的切削力

表4 γ0=0°时的切削力

表5 γ0=8°时的切削力

表6 γ0=16°时的切削力

将表3、表4、表5、表6中主切削力Fc和切深抗力Fp的平均值进行采集,如图4所示,得到的变化规律同式(3)、式(4)一致。这是因为前角增大,刀具与工件接触的区域变大,切削面积和切削层金属的塑性变形量减小,切屑容易流出,所以切削力降低。随着刀具由负前角向正前角变化,主切削力和切深抗力仍呈下降趋势,但主切削力从0°到16°只下降了68N,而切深抗力的下降梯度很大。故前角对切深抗力的影响比主切削力明显,实际加工中在保证刀具强度的前提下,应尽可能选择大前角刀具。

4 切削试验与仿真结果比较

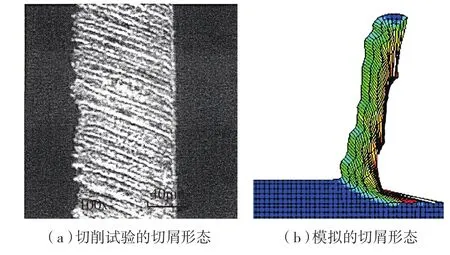

周军[12]在DAEWOO ACE-V500加工中心上进行了直角切削试验,试件材料为7050,刀具材料为硬质合金,刀具前角为0°,后角为7°,切削速度为 500m/min,切削深度为22μm。对加工后产生的切屑进行镶样、打磨、抛光和腐蚀,在光学显微镜下观测到的切屑微观形貌如图5(a)所示。利用本文建立的有限元模型,在与切削试验相同的条件下模拟预测的切屑形态如图5 (b)所示。通过比较可以看出,切削试验和有限元模拟的切屑形态非常接近,证明了所建模型可以较为准确地预测切削过程中的切屑形态。

5 结论

(1)在一定范围内,切削力和切削温度均随刀具前角的增大而减小。因此,加工7050时,应主要以前角的变化来控制切削力和切削温度,刀具选用大的前角对改善切削过程有利。

(2)刀具前角直接影响切削过程中的切屑形态。前角小于0°时,最容易形成锯齿状切屑,随着前角增大,切屑变形减小,逐渐形成带状切屑。所以,加工7050时,考虑到切屑形态的影响,合理的前角范围为8°~16°。

(3)由于考虑了大应变、高应变率以及温度等因素的影响,切削试验与仿真结果具有较好的一致性,由此可知,本文使用的有限元模型能准确模拟7050的切削过程。

[1]付秀丽, 艾兴, 万熠,等.铝合金7050高温流变应力特征及本构方程[J].武汉理工大学学报, 2006(12):113-116.

FU Xiuli, AI Xing, WAN Yi, et al. Flow stress characteristics and constitutive equation at high temperature for 7050 aluminum alloy[J].Journal of Wuhan University of Technology, 2006(12):113-116.

[2]咸成吉,朴成道,尹凤哲.刀具前后角对切削力和切削温度的影响[J].延边大学学报:自然科学版, 2013, 39(4):289-293.

XIAN Chengji, PIAO Chengdao, YIN Fengzhe. The effect of cutting tool angles on cutting forces and temperatures[J]. Journal of Yanbian University(Natural Science),2013,39(4):289-293.

[3]MUSTAFA G, İHSAN K, ERSAN A, et al. Experimental investigation of the effect of cutting tool rake angle on main cutting force[J].Journal of Materials Processing Technology, 2004, 166(1):44-49.

[4]HACI S, FARUK U, SULEYMAN Y. Investigation of the effect of rake angle and approaching angle on main cutting force and tool tip temperature[J]. International Journal of Machine Tools and Manufacture,2005, 46(2):132-141.

[5]武文革,辛志杰.金属切削原理及刀具[M].北京:国防工业出版社, 2009:45-46,71-72.

WU Wenge, XIN Zhijie. Principles and tools of netal cutting[M].Beijing:National Defense Industry Press, 2009:45-46,71-72.

[6]杨树财.精密切削钛合金Ti6Al4V刀具刃口作用机理及应用研究[D].哈尔滨:哈尔滨理工大学,2011.

YANG Shucai. Action mechanism of cutting tool edge and application in precision machining Ti6Al4V[D]. Harbin:Harbin University of Science and Technology,2011.

[7]孔虎星,郭拉凤,尹晓霞.基于ABAQUS的钛合金切削有限元分析[J].机电技术, 2011, 09:22-23.

KONG Huxing, GUO Lafeng, YIN Xiaoxia. Finite element analysis of titanium cutting based on ABAQUS[J]. Electrical Technology, 2011, 09:22-23.

[8]徐志平.基于有限元方法的切削加工过程动态物理仿真关键技术研究[D].济南:山东大学, 2008.

XU Zhiping. Study on the key technologies of dynamic physical simulation for machining process based on finite element method[D].Jinan:Shandong University, 2008.

[9]冯志喜.基于有限元法的淬硬45钢切削刀具参数研究[D].昆明:昆明理工大学, 2011.

FENG Zhixi. The Research of hardened 45 steel cutting parameters based on finite element method[D]. Kunming: Kunming University of Science and Technology,2011.

[10]王亮德,赵军,郭胜光.锯齿形切屑的计算机仿真[J].机械工程师, 2005, 02:30-32.

WANG Liangde, ZHAO Jun, GUO Shengguan, et al. Computer simulaition for serrated chip formation[J]. Mechanical Engineers,2005,02:30-32.

[11]孟辉.高速切削温度动态有限元建模与数值模拟[D].济南:山东大学, 2005.

MENG Hui. Dynamic finite element modeling and numerical simulation of cutting temperature field in high speed machining[D].Jinan:Shandong University,2005.

[12]周军.铝合金7050-T7451微切加工机理及表面完整性研究[D].济南:山东大学, 2010.

ZHOU Jun. Research on mechanism and surface integrity for micro cutting Al7050-T7451 alloy[D]. Jinan:Shandong University, 2010.