基于特征识别的整体壁板快速编程推理算法

乐 毅,周莹皓,苏建波,肖 苹

(北京卫星制造厂,北京 100086)

整体壁板是大型航天器结构中的一类典型产品。经过摸索和大量实践,总结出一套成熟的整体壁板制造方案,通过平板下高速数铣+滚弯成型的方式解决了壁板的高效制造问题。据估算,一块整体壁板数控程序准备时间需要3~4天,而目前一块整体壁板在机床上的加工时间约为2天。数控程序的准备时间已明显多于加工时间,因此有必要提高数控程序的编制效率。

航天器整体壁板是一类由大量网格筋构成的平板类结构,与航空器上的腹板结构类似,在网格上还存在各类异形的法兰接口。这就导致每一块壁板模型都不同,加工程序并不通用,而壁板数控机加方案却是统一的,如果能够让计算机自动识别这些网格和法兰,并按照已知的规则生成数控程序,则能提高编程效率。

1 特征技术在数控加工中的应用

特征技术作为一种数字化制造手段,在信息集成方面发挥重要作用,在传统研究与商业软件应用中,特征技术正逐步应用于CAD/CAM领域。特征编程方法与传统编程方法的区别如图1所示。在传统编程方法中当工艺过程规划(加工的设备、工序、工步、刀具等)完成后,逐个创建加工操作,逐个选择加工特征,通过尝试设置不同的切削和非切削参数生成数控加工轨迹,直至满意为止。创建全部编程操作后,再后处理为机床代码,编制NC卡片。

特征编程方法则是将工作提前,即将设计好的工艺过程规划翻译为计算机能够识别、并支持其在遇到类似情景时进行自主决策的指令,放入工艺决策库。然后由计算完成零件上加工特征识别、加工操作创建、生成机床代码和NC卡片。

特征编程方法用计算机代替了原先需要由人来完成的已经成熟的方法、操作等重复性劳动,同时计算机速度更快,因此能够提高编程效率。西门子PLM公司从NX6.0版本开始推出了MKE(Machining Knowledge Editor),即加工知识编辑器,可以动态编辑、创建加工知识。MKE 作为加工工艺知识源的创建和编辑工具,在基于特征的数控编程中起到知识编辑以及集成的作用。此外,CATIA、Hyper Mill、Edge CAM等众多CAM软件也逐渐提供能够具有一定加工特征识别功能,并允许用户定制加工模板。

2012 年,南京航空航天大学与成飞共同申报04重大专项“飞机结构件制造特征技术”,其中一项关键技术即为解决飞机复杂结构件的快速数控程序生成,并以飞机腹板作为一个典型结构,对其进行加工特征识别,工艺过程推理和程序自动生成的各方面研究,是目前特征技术在工程化应用中的一个典型代表[1]。

云南省应用沼肥种植茶叶的可行性分析………………… 雷雅婷,胡 涵,王翠仙,尹 芳,王昌梅,赵兴玲,吴 凯,张无敌(125)

大数据背景下,企业要想最大限度地确保信息数据的安全,就必须要全面加强对信息的安全管理力度。具体来说,应重点做好以下几个方面的工作:首先,企业应采取有效预防措施,避免受到自然灾害的影响,避免将计算机放置在一些易受雷击的位置;其次,企业应不断加强对信息管理工作人员的监督,避免出现泄露企业机密的现象;再次,企业应在计算机当中安装防火墙以及相应的杀毒软件,避免遭受到黑客以及病毒的入侵;最后,企业应做好对重要数据信息的备份工作,避免影响到企业的利益。

因此,除了前沿的学术研究外,工程上特征技术的应用还都仅集中在一个小范围内,即只能解决某些类型零件的数控编程,而且受限于使用的平台、开发工具等,完全让计算机执行而不需要人干预也是难以实现的。但是,一旦这些类型零件的批量很大,特征编程就能起到很大作用。

图1 传统编程方法与特征编程方法比较Fig.1 Comparisons between traditional NC programming and feature-based NC programming

2 加工特征定义、识别与推理

2.1 加工特征定义与识别

特征识别涉及范围非常广泛,仅是加工特征,国内外就有大量的定义、分类和识别方法。如X.Yan和K.Yamazaki将铣特征定义为孔、槽、开口槽、面和凸台。Nandakumar Sridharan则从切削模式进行定义,分为切穿、切周圈和切上方。Kriangkrai等人则按照加工使用机床的轴数来定义特征,如两轴、三轴、四轴和五轴加工特征。一个加工特征应包含以下两个方面要素:

(1)特征类型:识别的加工特征属性,例如孔、型腔、槽、斜筋等;

在OA学术资源的发现获取上,从OA学术资源的权威性、发展性、系统性出发,各馆根据院校学科特点与科研需求,预先制定采集计划(包括采集资源的语种、类型、学科等),借鉴地方高校较为成熟的OA学术资源获取技术,不断探索创新获取方法、手段和工具,如利用资源发现工具(如Google Scholar、Yahoo CCSearch等)、隐性信息查找工具(如INfomine、InvisibleWeb、DirectWeb等)和各高校、科研机构建设的OA学术资源导航系统等,全方位发现、采集各类型OA学术资源,全面提升资源发现的针对性、准确性与效益性[5]。

(2)特征参数:加工特征参数和标注值,例如孔的参数值包括孔的直径、深度等,标注值则包括形位尺寸公差和工艺人员赋予的特殊属性。

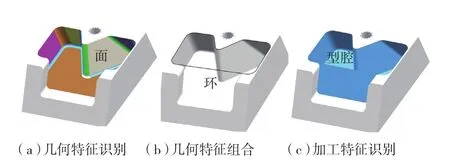

S.Joshi[2]等人提出以面边图为基础,以模型上的面节点或边节点为基础特征,搜索其周圈的相邻特征,构造出面边图,提出了图匹配的特征识别方法。Vandenbrande[3]等人认为零件在建模时由于体积增减留下了边界信息,提出了痕迹识别方法。陶品[4]等总结了神经网络识别方法在加工特征识别中的应用。后来又出现体积分解方法,即将需要从原始毛坯中移除的材料体积分解为一系列小的去除单元。加工特征识别分以下3个层次:

(3)加工特征:由上一层次组合的特征经过再次识别获得具有加工属性的特征,如图2(c)中的型腔。

·输出特征:执行该规则后生成的特征类型;

(1)几何特征识别:模型几何,例如图2(a)单个的点、线、面等;

图2 加工特征识别3个层次Fig.2 Three levels of machining feature recognition

模型上的几何特征从点、线、面开始,而加工特征是几何特征的组合体,并通过识别得到了新的加工特征参数,由于形状多样性,组合到何程度能够形成一个完整的加工特征;以及如何能保证模型上所有特征都被识别出,是目前加工特征识别的难点所在。

3.3 餐饮服务。通过即时制作加工、商业销售和服务性劳动等,向消费者提供食品和消费场所及设施的服务活动。

上述列举的识别算法都存在一定限制,因此目前还难以对任意加工特征进行识别。因此若想使用特征识别的方法进行加工,还仅能针对某一类模型的特点进行单独的算法设计。

2.2 特征推理过程分析

加工特征被识别后,存在以下一对多和多对一的情况:

(1)一对多:需要若干个工步(编程操作)完成,例如:型腔需要清底面、清侧壁和清角3个编程操作;

(2)多对一:需要与别的相似(不仅是同类型)特征一同被加工,例如:深度、圆角和底角半径相同的型腔特征按照一定的排列规则进行加工。

对于上述两种情况,有以下2个解决方案:

总-分结构式,以某一特征参数作为判断条件,对参数值相同的特征(不一定是同类特征),共生成一个加工操作,解决“多对一”,然后再以其他的特征参数为判断条件,用相同的方式,生成全部操作,解决“一对多”。总-分结构式模拟了数控编程人员的思考方法,即通过对模型加工方案进行全面规划后,根据程序列表编制程序。工艺人员思考过程中,需要从零件的形状、尺寸等方面综合考虑。例如把相同深度但种类不同的型腔归集到一起进行清底面加工,而清根时又要根据不同底角和圆角大小分开编程。这个过程与操作者的经验关系密切,难形成一个严密的推理流程,容易漏编程序;

首先,要测定水泥凝结需要的时间,应对其标准稠度的用水量进行检测。而该检测需要利用试验对不同含水量的水泥净浆的穿透性进行测定,再确定标准稠度水泥净浆的含水量。实验人员可以按照一定的比例添加水,将水泥净浆用搅拌机进行充分搅拌,得到标准稠度的净浆,将其装入模中,进行刮平处理,处理后得到的样品放入养护箱中进行养护工作,将水泥加水的时间作为凝结的起始时间,再每30min对样品进行一次测试,并使用维卡仪进行测定。当其达到终凝状态时,查看时间,得到其凝结时间。

分-总结构式,以特征类型进行一次判断,推理获得加工操作,解决“一对多”。然后再以不同类型中相同的特征参数进行二次判断,通过拆分、组合、排列等方式生成刀轨,再解决“多对一”。它首先把推理过程集中到单个特征上,仅生成这个特征的加工轨迹。只要推理过程能覆盖该特征从毛坯到模型状态,就能认定过程完整。然后再依据设定的条件,将这些轨迹归集到一起。这个过程无法一次生成直接用于加工的程序,该方法需要两步才能生成最终程序。

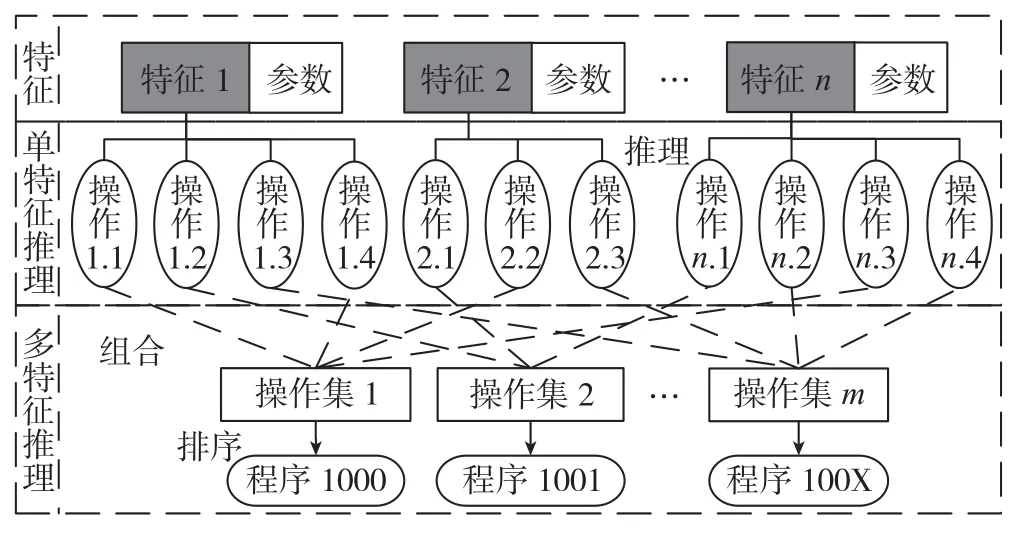

综上所述,使用方案二容易形成一个完整的推理过程,因此本文采取方案二的方式实现推理。单特征和多特征推理两个算法分别实现分和总两个过程。

然而从目前的研究水平来看,特征编程仅能针对成熟的工艺方案,并且将方案翻译为计算机指令是个很复杂的过程,它不但需要方案本身有非常严密的逻辑性,还要能够被正确、完整的识别并执行。

3 基于特征的数控加工推理算法

3.1 单特征数控加工推理算法

多特征推理则是由决策库读入特征及其参数,按不同的特征类型依照某一个或者几个特征参数值进行分类、排序,最后将其合并为一条程序,算法的结构如图4所示。

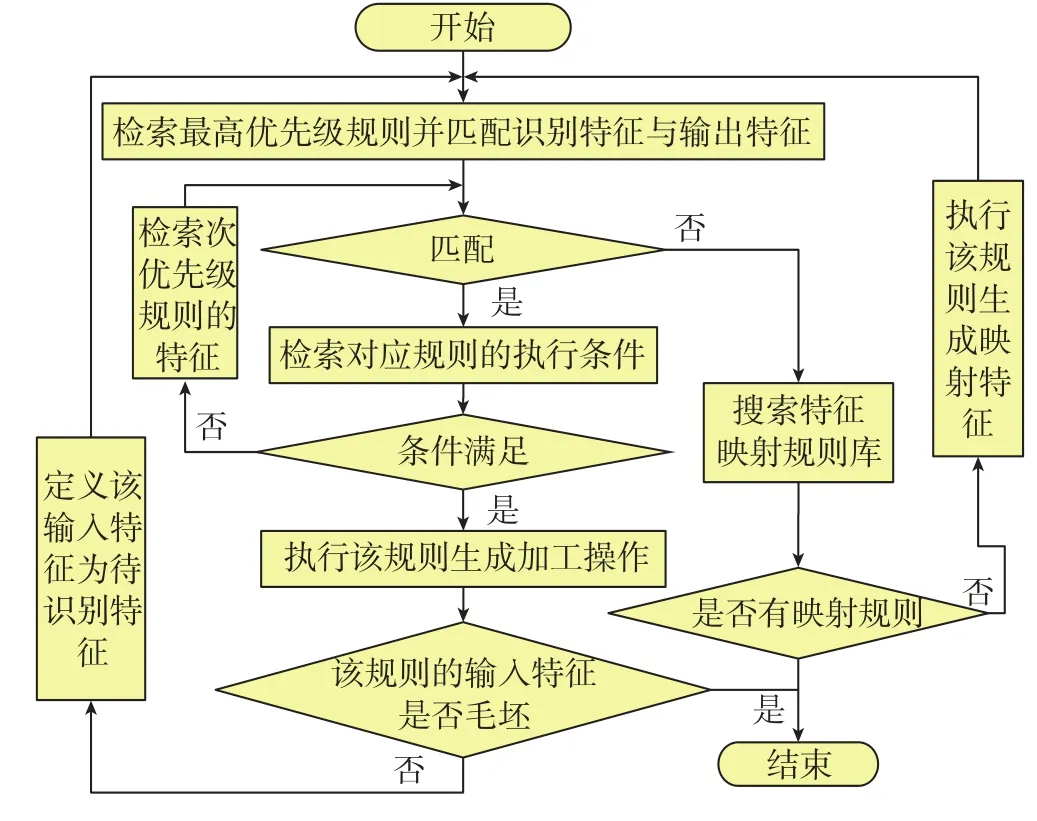

每一条加工规则由如下要素组成:

·输入特征:执行该规则前的特征类型;

(2)几何特征组合:若干个模型几何通过计算组合,如图2(b)中的环;

·优先级:当输出特征一致时,先选用优先级高的规则;

(4)冀东和太行山区矿山开采经济效益明显。2017河北省持证矿山企业利润总额排序依次是冀东34.96亿元、太行山区27.60亿元、冀北4.89亿元、冀西北0.99亿元、冀中平原0.84亿元,分别占全省矿山企业实现利润总额的50.45%、39.84%、7.06%、1.43%、1.21%。数据显示,冀东实现利润占河北省矿山企业利润总额的半数以上,人均利润总额6.07万元;太行山区实现利润近全省矿山企业利润总额的1/3,人均利润总额3.53万元(图3),说明冀东与太行山区矿山开采经济效益明显。

·判断条件:执行该规则前,判断特征参数或用户定义参数是否满足;

对于自然河道,特别是分汊型河道,在河道内高于洪水位以上的区域,在不影响河道行洪、工程安全、堤防管理和防汛抢险的情况下,可以种树。如长江下游河道江心洲上地势较高的区域。

·加工资源库:该规则适用的机床、刀具、被加工材料;

阿东说:“我不想读了。其实读和不读,找起工作来,都是一样的。这年头,文凭也不讲了,光讲有没有硬关系。我只担心阿里怎么办。”

通过量测测区内明显地物点,采用“外业检查”方法获取DOM平面精度,然后对比正射影像与房屋屋檐对应的地物点坐标,DOM影像分辨率为0.15 m,DOM平面精度控制在一个像素内。

·操作资源库:执行该规则生成的编程参数;

单特征数控加工推理算法如图3所示。单特征推理过程与加工过程恰好相反,是一个从建模特征向毛坯的推理过程。对输入特征类型相同的规则,通过设定优先级、输出特征类型,解决特征多道工步执行(一对多)的问题,例如一个型腔需要清底面、清侧壁和清根3个工步,这3个工步对应规则的输出特征都是型腔,这时可以通过给这3条规则设置不同的优先级、输入特征和执行条件来实现。

通过对选矿厂大数据的分析和挖掘,传统的管理和运营模式会被数据时代的精细化管理所改变,有效提高企业对市场的反应能力并降低企业的管理成本。大数据技术将给企业带来革命性的影响,颠覆传统的工业生产思路[3]。

图3 单特征数控加工推理算法流程图Fig.3 Single feature CNC machining reason algorithm

3.2 多特征数控加工推理算法

针对每一个特征类型,将数据库加工操作执行的判断条件与该特征的属性值进行匹配,从而创建一个以该特征作为加工几何体的编程操作,并将设计好的编程参数赋值到这个操作生成加工轨迹。

图4 多特征数控加工推理算法Fig.4 Multi-features CNC machining reason algorithm

4 系统架构与应用

4.1 系统架构

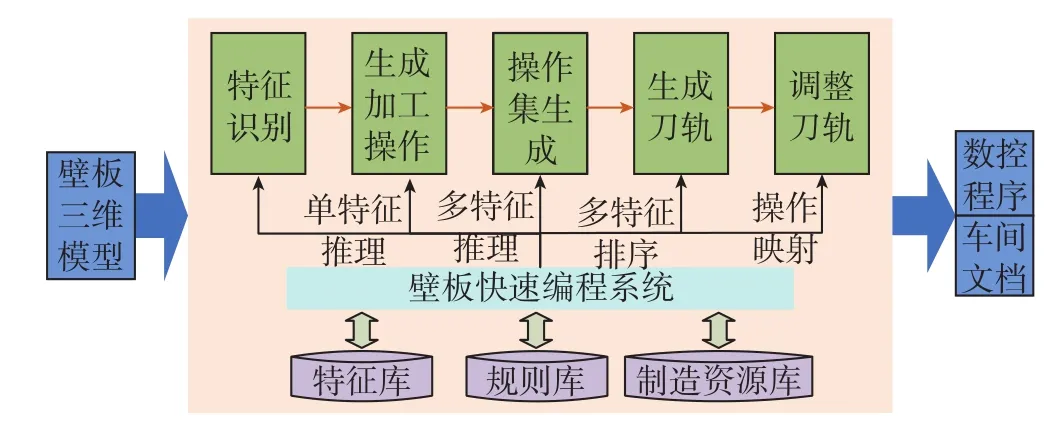

系统在Siemens NX上进行开发,总体架构如图5所示。读入三维模型后,对模型进行特征识别,使用单特征推理生成每一个特征相关的加工操作,按照多特征推理规则,生成操作集并生成刀轨迹,编程人员检查刀轨后,使用操作映射功能可实现轨迹的调整,最后批量生成数控程序,形成NC工艺过程卡片上传Teamcenter。

防治措施:在播种之前可以选用玉米生物型种衣剂进行拌种。或者可以选用2.5%咯菌腈悬浮种衣剂按照1∶500的比例进行配比,拌种10千克。可以有效预防基腐病的发生。并且应该在播种期,采用46.1%氢氧化铜水分散粒剂按照1∶1500的比例进行调和,或者可以选用12.5%氯溴异氰尿酸水溶性粉剂按照1∶1000的比例进行配比,进行对植株的茎部的喷淋,起到有效的预防作用。

4.2 整体壁板机加特征的识别

图5 系统总体架构Fig.5 Overall system architecture

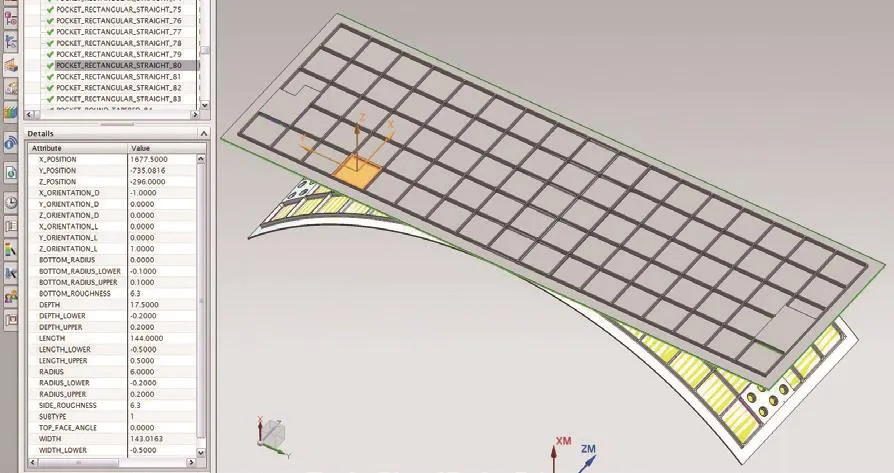

在重构的工艺模型上完成加工特征的识别,包含对特征的识别和特征参数的识别,识别获得的信息参数作为数控程序自动生成的依据。如图6所示。

图6 加工特征和特征参数识别Fig.6 Machining features and parameters recognition

4.3 数控加工过程推理

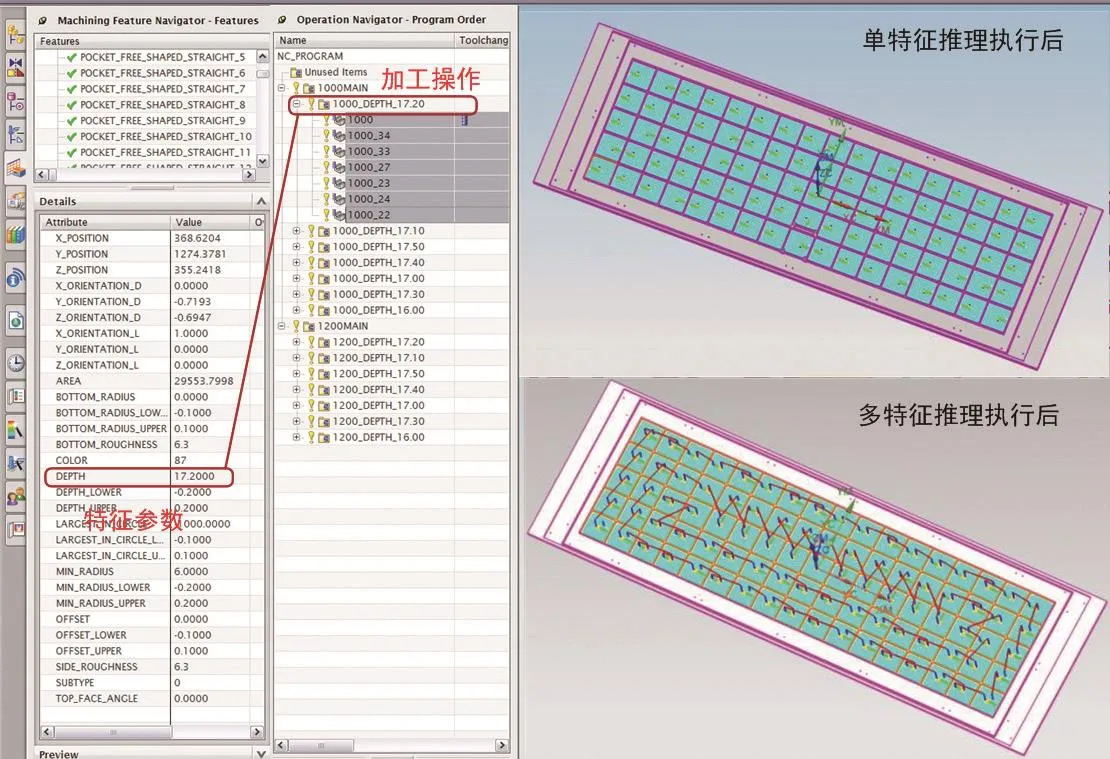

首先,使用单特征数控加工推理算法对单个识别特征进行推理,每一个特征都生成了相应的加工操作。再根据特征参数,使用多特征数控加工推理算法对生成的加工操作进行分类、排序和组合。生成最终加工操作。如图7左上方为壁板单个网格清面程序。执行多特征推理算法后,按照从中心向四周加工且最短路径的规则对生成的刀轨进行了排序。如图7右下方所示,通过自动完成壁板型腔清底面程序从内向外“回”字型排序,降低因壁板加工过程变形导致底面壁厚不一致的风险。

4.4 加工操作的参数映射

图7 执行推理算法后生成刀轨Fig.7 Tool path generation after reason algorithm processing

尽管特征加工的目的是实现程序的标准化,但由于部分零件特征特殊性使得工艺人员需要单独编制,因此系统还开发另外两项功能:难识别特征的辅助编程,和操作参数修改映射。前者允许对工艺人员手工创建和修改的程序操作保存成一条规则放入加工知识库中,下次遇到类似情况时,可直接调用这条规则生成新的操作,后者则允许对生成的同类型加工操作中的某一项参数进行集中修改,例如一次性修改所有操作中的余量、布局和进退刀方式等。

4.5 数控工艺文件自动生成

(1)数控程序的批量化后置处理。

系统中提供批量创建后处理程序功能,选择需后处理的加工程序进行后处理,批量输出后处理NC代码,并能够自动对NC代码文件进行编辑操作,实现合并和截取程序头尾等工作。

被成诗入画也好,被写进故事也罢,对于情感丰富的我们来说,雪早已不再是一种简单的自然现象,而成为气氛的烘托者、情感的寄托处。我们无从想象,那些才华横溢的先人踏雪而行时有着怎样的心情。我们只愿相信,当雪一片一片飘落,他们也曾傻傻地伸出手,嗫(niè)嚅(rú)着“哦,好美……”如今天的我们一样。他们也曾感受过欢欣与雀跃、怀想与惆怅,还曾留下亘(gèn)古不变的爱与眷恋,穿越千年,进入我们的眼睛和内心。

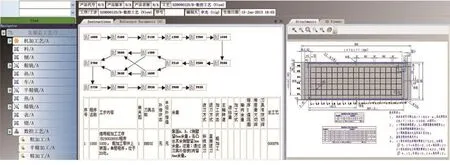

(2)基于Teamceter平台的NC工艺过程卡片的自动创建。

数控程序编制完成后,需获取数控程序相关参数,用于生成数控程序卡片;系统提供的数控程序卡片生成功能,能够对程序车间文档中的参数进行解析提取,生成XML文件,上传到Teamcenter 8。

系统自动将XML文档中的程序名、工序名、刀具名及刀具补偿状态和程序备注等信息写入数控程序卡片中,如图8所示。

图8 车间文档Fig.8 Workshop documents

5 结束语

特征识别及以特征识别为基础的数字化制造集成技术是一个很有前景的发展方向。以特征为基础开展的基于特征的数控编程可以看作是特征识别的一个方面应用,在此基础上的工艺过程优化、检测轨迹规划和在线检测、程序的快速移植、工时预测等等为特征识别技术提供了广阔的应用前景。

[1]黄玲玲. 基于工艺约束的飞机结构件特征识别方法[D].南京:南京航空航天大学, 2013.

HUANG Lingling. Process constraints based machining feature recognition for aircraft structural parts[D]. Nanjing: Nanjing University of Aeronautics & Astronautics, 2013.

[2]JOSHI S. 三维模型加工特征的图像启发式识别方法[J]. 计算机辅助设计, 1988, 20(2):58-66.

JOSHI S. Graph-based heuristics for recognition of machined features from 3D solid model[J]. Computer Aided Design, 1988, 20(2):58-66.

[3]SUNIL V B. 使用混合技术从边界表达的棱柱形加工模型上识别交叉特征的一种方法[J]. 工业计算机, 2010, 61:686-701.

SUNIL V B. An approach to recognize interacting features from B-rep CAD models of prismatic machined parts using a hybrid (graph and based)technique[J]. Computer in Industry, 2010,61:686-701.

[4]陶品. 三维模型特征识别中的神经网络方法[J]. 计算机集成制造系统,2002, 8(11):912-918.

TAO Pin. Neural network method in 3D model feature recognition[J].Computer Integrated Manufacturing Systems,2002, 8(11):912-918.