薄壁件多点柔性加工变形的分析和控制研究*

于 金,高彦梁

(沈阳航空航天大学机电工程学院,沈阳 110136)

飞机大型薄壁件的特点是尺寸轮廓大,尺寸变化范围大,刚度低。在铣削加工过程中极易产生加工变形,零件的加工精度直接影响到后续的装配生产,因此控制飞机大型薄壁件的加工变形是亟待解决的工艺问题。近年来,随着自动化水平的不断提高,研制数字化支撑单元多点柔性工装系统能够有效地解决大型薄壁件在铣削加工中的变形问题[1]。

在欧美国家,柔性工装系统的设计、制造和应用已经较为成熟。在设计方面,具有代表意义的是欧洲的JAM和ADFAST项目;在制造方面,其中最突出的代表是西班牙的MTorres公司研发的TORRESTOOL柔性工装系统和美国CAN制造系统公司研发的基于POGO柱单元的柔性工装系统;在应用方面,具有代表性的当属世界两大飞机制造公司——波音航空航天公司和欧洲航空防务航天公司(EADS)[2-5]。

在柔性工装系统的研发和应用上,国内还只是停留在应用研究和实验上,而国外已经把其大量应用在飞机的生产和新型飞机的研制过程中,差距明显。将多支承柔性夹具国产化势在必行,各大高校和研究院已经着手对相关工装技术的研究和试验。吉林大学已经成功研制出了蒙皮展型专用多点支承柔性装置,多点技术在国内处于领先地位[6]。清华大学和北京航空制造工程研究所重点研究柔性工装的整体系统构造和制造,经过几年的不断探究,已经突破了定位器、夹持单元、多轴控制和离线仿真等关键技术,即将进入工艺试验阶段[7]。

本文在以上的基础上,利用有限元法进一步研究在铣削加工过程中夹持边距、夹持力对薄壁件加工变形的影响规律,并利用正交试验方法对不同装夹点施加不同的装夹力分析其对薄壁件加工变形的影响,为解决柔性工装优化设计提供重要依据。

柔性工装系统的工作原理及有限元模型的建立

1 柔性工装系统的工作原理

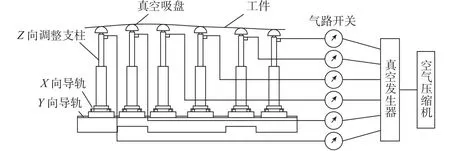

图1为多点柔性工装系统的结构简图,该系统主要由底座、X向导轨、Y向导轨、Z向调整支柱、万向真空吸盘和真空发生器等组成,该系统通过真空吸盘对薄壁件进行定位夹紧,根据实际需要布置m×n方阵阵列的支撑单元,X向导轨上的m个支撑单元沿X轴移动,Y向导轨n个动梁(每个动梁上有m个支撑单元)沿Y轴移动[8]。

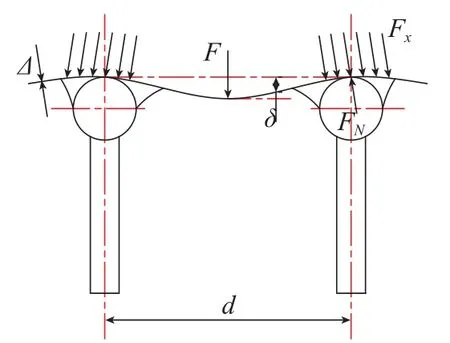

将结构模型简化得到图2所示薄壁件加工时的受力示意图。图中:F为铣削力;Fx为真空吸盘吸力,作用于整个吸盘范围内,单位面积上的吸力取决于真空度的大小;FN为支撑反力作用于接触点,沿接触面法线方向向外;δ为薄壁件加工时的最大变形;Δ为工件厚度;d为两个支撑单元间的距离[9]。

图1 多点柔性工装系统的结构简图Fig.1 Structure diagram of multi-point flexible fixture system

图2 受力示意图Fig.2 Force sketch map

2 有限元模型的建立

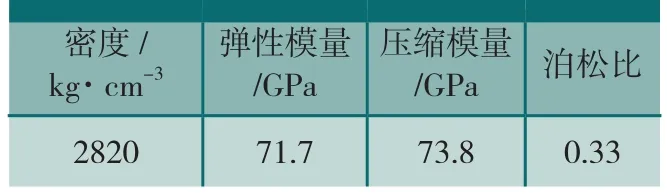

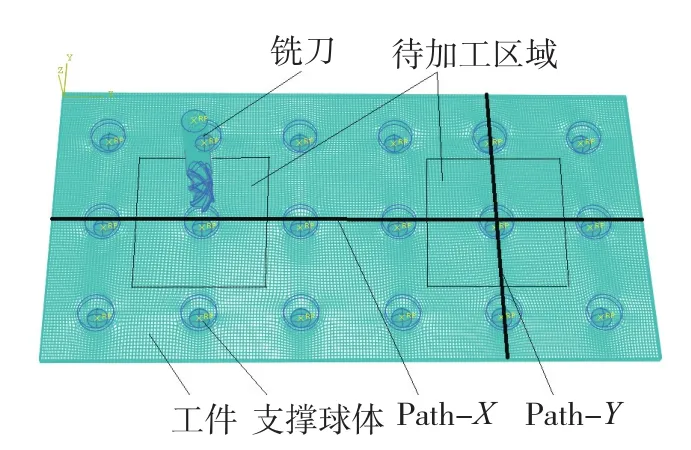

本文选取飞机机身舱门零件的局部结构进行分析,基于上述模型,利用ABAQUS对薄壁件、刀具和柔性夹具的装配模型简化并进行非线性动态加工变形分析[10],建立3×6多点实体支撑模型如图3所示,Path-X和Path-Y在工件背面,为加工变形主要测量线。零件材料选用7050-T7451铝合金板,长×宽×厚=300×150×4,需要加工两个长×宽×深=60×80×1的凹槽,材料各项属性如表1所示。

表1 7050-T7451铝合金材料属性

图3 装配图Fig.3 Assembly drawing

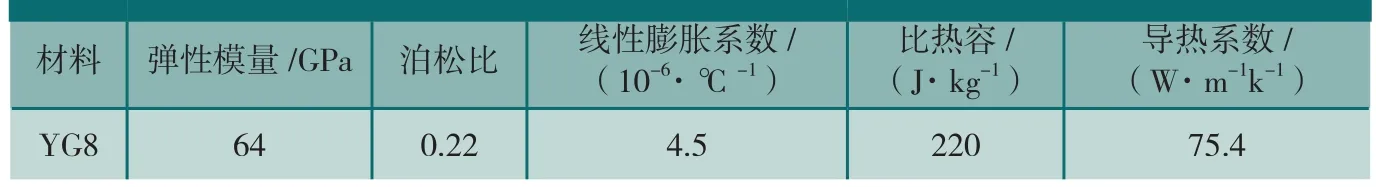

刀具采用螺旋角β=30°,前角γ=10°的四齿直柄立铣刀,刀具直径d=12mm。刀具材料为硬质合金YG8,材料属性如表2所示,加工过程中,主轴速度设定为8000r/min,进给量设定为0.2mm/z,背吃刀量为1mm,铣削宽度为8mm。

表2 硬质合金YG8材料属性

吸盘内部支撑体选用直径为10mm的中碳钢,弹性模量E=2.09×105MPa,泊松比λ=0.3,密度ρ=7.8g/cm3。

多点柔性加工变形分析

在实际加工中,尤其是薄壁零件的铣削加工过程中,夹持力和装夹方案的不同对加工精度的影响是非常重要的,因此有必要研究夹持力和装夹方案对航空结构件加工变形的影响规律。

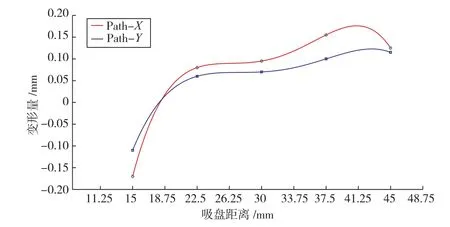

1 夹持边距对加工变形的影响

吸盘夹具的布局采用均匀分布,考虑到铣削加工和吸盘吸附效果的问题,选择吸盘夹具的边距变化范围15mm≤d≤45mm,故选取边距为 15mm、22.5mm、30mm、37.5mm、45mm进行加工,得到如图4所示的X、Y路径的加工变形图。

通过对加工变形的分析可知:对于该零件夹持边距的大小对整体的变形影响不是很大,但边距过大时工件仍会产生轻微的纵向正翘曲,边距过小时工件会产生轻微的纵向反翘曲,合理的选择吸盘边距对工件的加工变形亦能得到一定的作用。该零件选择吸盘边距d=25mm。

2 夹持力对加工变形的影响

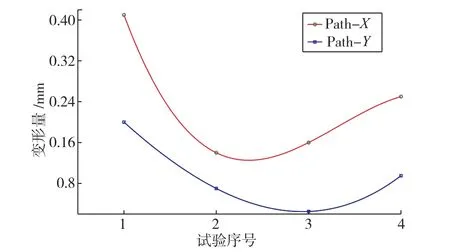

在铣削加工过程中,由于铣削力的作用对单个吸盘最低吸附力的要求是 ,本文选取直径为20mm的波状圆形吸盘,1.5圈褶,当真空度达到-0.7bar时其理论脱离力为16.3N,侧向力为23N。采用真空发生器时吸盘能达到的真空度最高为-0.88bar[11],故本文选取吸盘真空度为 -0.5bar、-0.6bar、-0.7bar和-0.8bar进行铣削加工,铣削加工变形的影响如图5所示。

由数据分析可知:吸盘真空度对薄壁件的整体变形影响较大,尤其是在路径Path-Y上。吸盘的真空度过小,不能对薄壁件有较稳定的夹持力,切削过程中振动较大,使工件的变形量很大,当吸盘真空度过大时夹持力又会对薄壁件的变形产生影响,因此选择合适的夹持力对薄壁件的加工变形控制至关重要。

3 多种装夹力装夹对加工变形的影响和优选

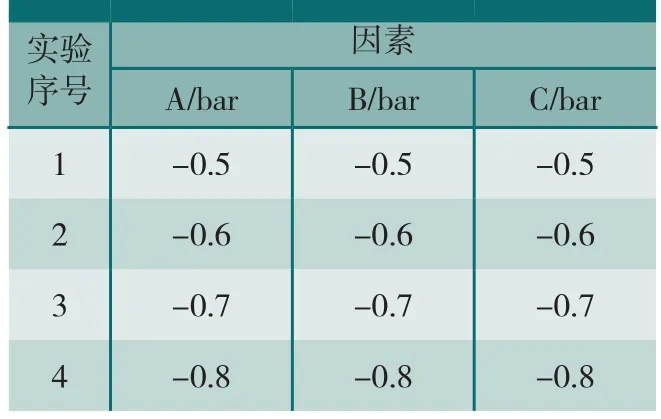

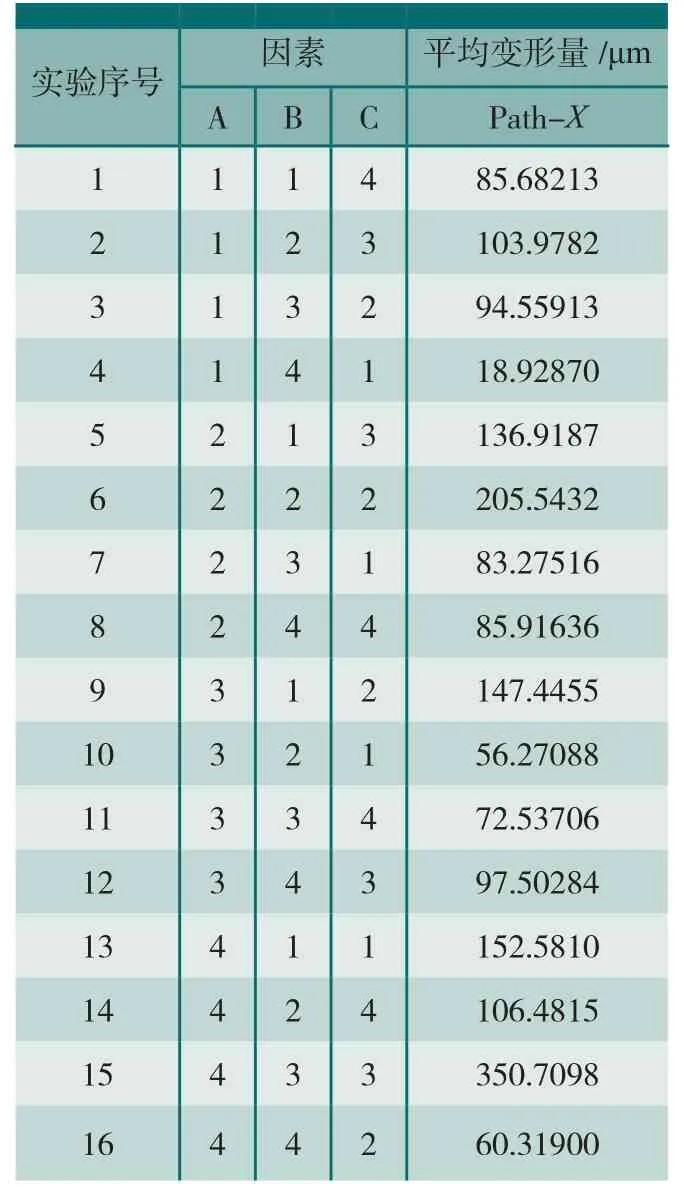

由于吸盘的真空度对薄壁件的加工变形有着很大的影响,因此通过对吸盘采取不同的真空度设计三因素四水平的正交试验以寻求控制加工变形的方法。由于零件的对称性,如图 6所示,将 A1、A2、B1、B2、C1、C2六列吸盘分为3组:A(A1,A2)、B(B1、B2)、C(C1、C2),将 A、B、C作为正交试验的3个因素,正交表设计如表3所示,试验方案如表4所示,极差分析如表5所示。

对模拟所得实验数据进行分析,表4中I~IV为各因素各水平对应的Path-X路径平均变形量的和,其中最小者对应的水平即为该因素的较好水平。对某一因素各水平下变形量和的最大值和最小值的差称为极差,用R表示,极差的大小反应了各因素由于选取水平不同而对变形量影响的大小。

图4 吸盘边距对工件变形的影响Fig.4 Influence of sucker margin on workpiece deformation

图5 吸盘真空度对加工变形的影响Fig.5 Influence of sucker vacuum degree on machining deformation

图6 吸盘分组Fig.6 Sucker grouping

表3 正交表设计

表4 正交试验方案及变形结果

表5 极差分析

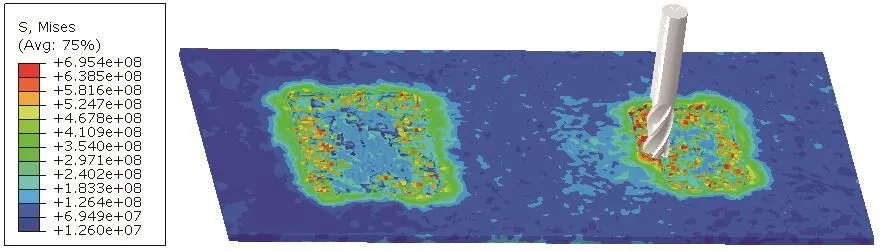

图7 模拟加工过程Fig.7 Simulation process

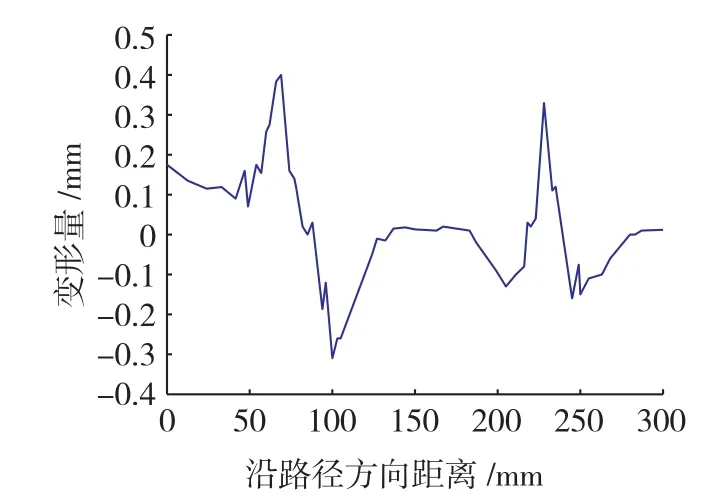

由极差分析表可知在A、B、C 3组吸盘的真空度分别取-0.5bar、-0.8bar、-0.5bar时对其进行切削加工能得到更小的加工变形量,在该组吸盘真空度的夹持下模拟加工过程如图7所示,Path-X路径上的变形图如图8所示,加工后得到的平均变形量为0.112mm。在控制加工变形方面吸盘真空度的取值对加工变形的影响程度C>A>B。由此可知在真空吸盘进行装夹的过程中对主要加工区域采取相对较大的真空度能够有效的控制工件的加工变形。

图8 Path-X路径变形图Fig.8 Path-X path deformation map

结论

(1)相比试验研究和分析,本文采用有限元仿真模拟技术节省大量的时间成本和设备成本,并能够获得试验难以测量的物理力学参数。得到在多点柔性工装下的夹持边距和夹持力对薄壁件铣削加工变形的影响规律。

(2)通过改变A、B、C 3组吸盘夹具的真空度设计三因素四水平的正交试验,得到最优夹持力的组合A、B、C的真空度分别为-0.5bar、-0.8bar、-0.5bar,并在最优组合的夹持下获得了满足条件的最小变形量。同时得到了三组吸盘的真空度对加工变形的影响程度:C>A>B。验证了在多点柔性工装下这是一种可靠的控制加工变形的方法。

[1]邹方.柔性工装关键技术与发展前景[J].航空制造技术,2009(10):34-38.

ZOU Fang. Key technology of flexible fixture and its development future[J]. Aeronautical Manufacturing Technology, 2009(10):34-38.

[2]曾攀.有限元分析及应用[M].北京:清华大学出版社, 2004.

ZENG Pan. Finite element analysis and its application [M]. Beijing: Tsinghua University Press, 2004.

[3]LID S, HUF W. Key technologies and development of aircraft skins CNC trimming based on reconfigurable flexible tooling. Aeronautical Manufacturing Technology, 2009, 23:26-29.

[4]HURTADO J F , MELKOTE S N. A model for synthesis of the fixturing configuration in pin-array type flexible machining fixtures[J].International Journal of Machine Tools &Manufacture, 2002(42): 837-849.

[5]丁韬. TORRESMILL和TORRESTOOL系统蒙皮切边钻铣床及柔性夹具装置[J].航空制造技术, 2007(2):108-109.

DINGTao. TORRE SMIL Land TORRESTOOL system skin trimming drilling and milling machine and soft fixture device[J].Aeronautical Manufacturing Technology,2007(2):108-109.

[6]李明哲,韩奇钢.多点浮动式柔性支撑装置[P].中国专利: CN201120129041.2.2011-10-19.

LI Mingzhe,HAN Qigang. Multi point floating flexible supporting device[P].Chinese patent:CN201120129041.2. 2011-10-19.

[7]ZHOU K, ZHAO J S, MAO D Z.Research on an intelligent manufacturing system based on an information-localizing machining mode[J].Journal of Materials Processing Technology, 2002,129: 597-602.

[8]陆俊百,周凯,张伯鹏.飞行器薄壁件柔性工装定位/支撑阵列优化自生成研究[J].中国机械工程,2010,19(21):2369-2378.

LU Junbai, ZHOU Kai, ZHANG Bopeng.Flexible tooling positioning / support array for aircraft thin wall parts study on optimal self generation of column[J]. China Mechanical Engineering, 2010,19(21):2369-2378.

[9]张晓峰,周凯,赵加清.薄壁件多点柔性加工变形的有限元分析[J].制造技术与机床,2009(4): 103-107.

ZHANG Xiaofeng, ZHOU Kai, ZHAO Jiaqing. Finite element analysis on the deformation of multi point flexible machining of thin wall parts[J].Manufacturing Technology & Machine Tool,2009(4):103-107.

[10]GUO Hun, ZUO Dunwen,WANG Shuhong, et al.Effect of tool- path on milling accuracy under clamping[J]. Transactions of Nanjing University of Aeronautics & Astronautics,2005,22(3):234-239.

[11]张洪双,何晖,郑东阳.柔性真空吸附夹具的设计与研究[J].机械设计与制造,2014,9(9):252-254.

ZHANG Hongshuang, HE Hui, ZHENG Dongyang. Design and research of flexible vacuum adsorption fixture[J]. Mechanical Design and Manufacturing, 2014,9(9):252-254.