SiC/SiC复合材料纳秒激光和皮秒激光制孔质量的对比研究*

(1.中航工业北京航空制造工程研究所,北京 100024;2.中航复合材料有限责任公司,北京 101300)

复合材料具有质轻、高强度、高模量、抗疲劳、耐腐蚀、阻尼减振性好、破损安全性好、可优化设计及成型工艺性好等一系列优点,在航空航天等领域应用比例逐渐上升,已成为飞行器和航空发动机构件最主要的材料之一[1]。陶瓷基复合材料不但具有高比强度、高比模量、耐腐蚀特性,而且耐高温性能优良,在航空航天领域,尤其是作为发动机热结构材料的应用前景非常广阔[2-3]。随着复合材料的广泛应用,对其质量的要求也在不断提高。由于当前制备水平的限制,复合材料构件需要进行大量切割和制孔等去除性加工,构件的加工精度和表面质量等因素已经成为影响其使用性能、可靠性和使用寿命的重要因素。由于陶瓷基复合材料的硬度大,切削加工使复合材料的性能更差,易产生缺陷、刀具磨损更严重等问题,已成为目前陶瓷基复合材料研究和应用所面临的一项亟待解决的难题[4]。

激光以其非接触加工、高能量密度等特点在高强度复合材料的去除性加工领域具有显著优势,尤其在提高加工精度以及降低加工成本等方面最为突出。目前激光加工复合材料普遍采用连续激光或长脉冲激光,其与材料交互作用过程中产生强烈热效应,将在加工区域产生热影响区、分层、撕裂等危害性加工缺陷[5-6]。超短脉冲激光在与材料交互作用过程中,能够将其全部能量瞬间注入到极小的区域,可以避免激光线性吸收、能量转移和扩散等因素影响,极大限制甚至避免热效应的产生[7]。然而,由于超短脉冲激光与材料相互作用过程的复杂性,加工过程中对材料的去除特征、规律仍不明确。因此,需要对超短脉冲激光对陶瓷基复合材料去除特征和规律开展深入系统的研究工作,来揭示超短脉冲激光去除陶瓷基复合材料机制,从而进一步推动超短脉冲激光在陶瓷基复合材料制孔方面的工程化应用。

为此,本文利用脉冲宽度分别为100ns和2.1ps的脉冲激光,以SiC/SiC复合材料为研究对象,分别研究了纳秒激光和皮秒激光对SiC/SiC复合材料的制孔形貌特征,对比分析了组织缺陷和形成原因,在此基础上,探讨了两种激光的去除机制。

试验方法

本试验所选用的材料为中航复合材料有限责任公司提供的SiC/SiC复合材料,复合材料试样尺寸为20mm×10mm×3mm。纳秒激光制孔试验采用了50W半导体激光侧面端泵激光器,输出激光参数为脉宽100ns,重复频率为 5~20kHz可调,波长为1060nm。皮秒激光制孔试验选取了皮秒激光扫描加工平台,皮秒激光器输出平均功率20W,激光脉宽为2.1ps,波长为1030nm。

激光制孔样品首先经过超声波清洗去除表面附着物;然后采用传统金相磨抛方式对试样进行磨抛处理;最后,采用EVO-18扫描电子显微镜(SEM)对试样表面和剖面组织结构进行显微组织观察和成像,并采用X射线能谱仪(EDS)对材料的成分进行分析。

试验结果

1 纳秒激光制孔分析

图1为采用纳秒激光在厚度为3mm的SiC/SiC复合材料上制孔的显微组织照片。图1(a)为采用纳秒激光制孔后入孔的显微组织形貌。结果显示,纳秒激光制孔后入口处有白色熔化重铸物,厚度约为215μm,且孔的圆整度较差。图1(b)为图1(a)A位置处放大的显微组织照片。结果显示,孔边缘有明显的黑色烧蚀区域,且边缘存在白色熔化重铸物。

图1 SiC/SiC复合材料纳秒激光制孔横截面显微组织照片Fig.1 Cross-section microstructure pictures of the hole in ceramic matrix composites by nanosecond laser drilling

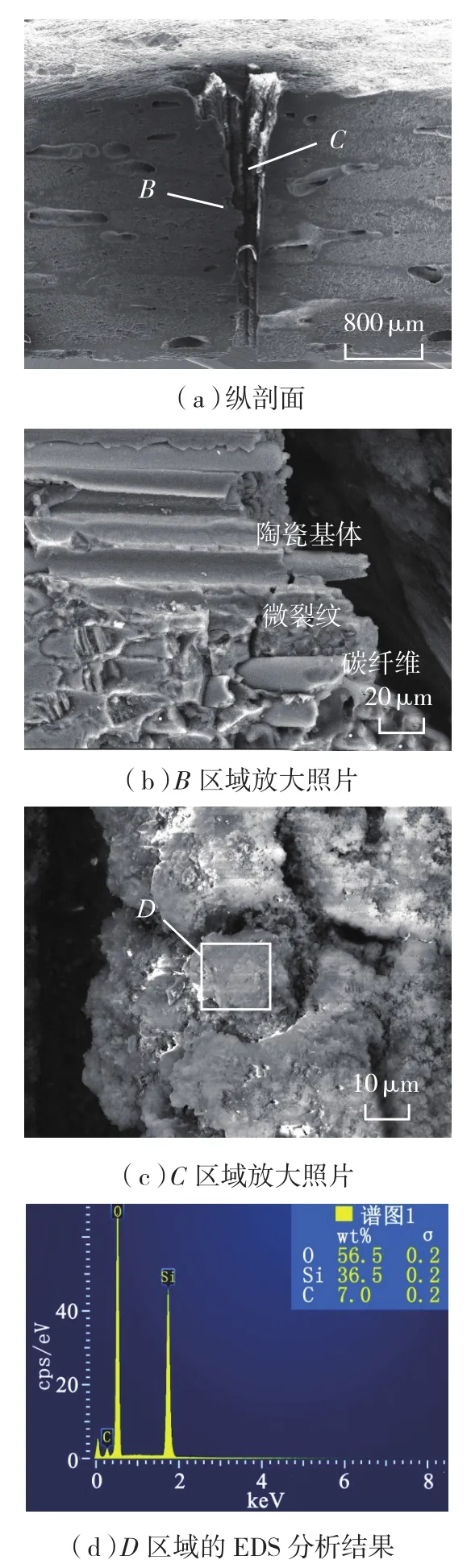

图2为采用纳秒激光制孔后孔的纵剖面显微组织照片。结果显示:孔具有一定的锥度,孔内壁有白色熔化重铸物附着在孔内壁,且孔的纵剖面边缘平直度较差,呈锯齿状,存在一定宽度的热影响区,如图2(a)所示。图2(b)为图2(a)B位置处放大的扫描电镜照片,可以看出孔边缘有裸露的碳化硅纤维,陶瓷基体和碳化硅纤维存在一定程度的剥离,表面还存在微裂纹等缺陷。图2(c)为图2(a)C位置处放大的扫描电镜照片,结果显示:孔内壁粗糙,且孔内壁有熔化物附着,EDS分析结果表明,该位置处附着物氧的化学成分明显增加,应为熔化后产生的硅的氧化物,如图2(d)所示。

图2 SiC/SiC复合材料纳秒激光制孔剖面的显微组织照片及EDS分析结果Fig.2 Section microstructure pictures of the hole and EDS analysis results in SiC/SiC composites by nanosecond laser drilling

2 皮秒激光制孔分析

图3为采用皮秒激光制孔后的显微组织照片。图3(a)为采用皮秒激光制孔后入口的显微组织形貌。结果显示,与纳秒激光制孔入口形貌相比,皮秒激光制孔后入口处没有明显组织损伤,表面也无飞溅物,且孔的圆整度较好。图3(b)为图3(a)A位置处放大的扫描电镜显微组织照片。结果表明,皮秒激光制孔边缘无明显的组织缺陷,孔边缘也未见明显的熔化痕迹。

图4为采用皮秒激光制孔后孔的纵剖面的扫描电镜照片。结果显示:与纳秒激光制孔的纵剖面形貌相比,孔也具有一定的锥度,孔内壁无明显白色熔化物存在,孔的纵切面边缘平直度较好,孔壁边缘无明显热影响区存在,还可以明显看出SiC/SiC复合材料内部存在一些孔洞,这些孔洞由SiC/SiC复合材料在致密化过程中产生的气体扩散所致[8],如图4(a)所示。图4(b)为B区域放大的扫描电镜照片,可以看出孔边缘显微组织无明显变化,也无明显热致性缺陷,说明皮秒激光制孔边缘无明显的热影响区。图4(c)为C区域放大的扫描电镜照片,结果显示,经过皮秒激光制孔,孔内壁碳化硅纤维和碳化硅基体清晰可见,无类似于纳秒激光的制孔产生的熔化物附着,且孔内壁光滑,经EDS分析结果表明,经皮秒激光制孔后孔内壁的碳化硅纤维成分与材料本身的碳化硅纤维的成分相近,未发生明显改变,如图4(d)所示。

图3 SiC/SiC复合材料皮秒激光制孔横截面显微组织照片Fig.3 Cross-section microstructure pictures of the hole in ceramic matrix composites by picosecond laser drilling

图4 SiC/SiC复合材料皮秒激光制孔剖面的显微组织照片及EDS分析结果Fig.4 Section microstructure pictures of the hole and EDS analysis results in ceramic matrix composites by picosecond laser drilling

分析与讨论

激光去除材料的机制主要有两种:一是热加工机制,激光加热材料,使材料熔化、气化;二是光化学机制,激光能量直接用于克服材料分子间的化学键,使材料分解为细小的气态分子或原子[9]。激光加工复合材料过程中由于基体和纤维的热特性及材料的各向异性等因素的影响,在加工过程中可能会出现一些加工缺陷,如基体热损坏、孔精度降低等,因此,选择合适的加工方式是激光加工复合材料的关键。

对于纳秒激光,其单个脉冲持续时间在纳秒级,远大于电子与晶格的耦合时间,脉冲作用期间能量主要通过热传递的形式重新分布。因此纳秒激光与材料相互作用将产生热效应,损伤以热熔性为主[10]。本文纳秒激光在SiC/SiC复合材料上制孔的研究表明,与加工金属材料类似,在SiC/SiC复合材料孔壁上也会出现熔化物附着在孔内壁或残留在孔边缘,这主要是因为纳秒激光在去除SiC/SiC复合材料的过程也是主要以熔化为主,大量的熔化物在高压下从出口排出,对表面产生一定的烧蚀。而部分熔化物不能完全排出,会附着在孔内壁。同时,熔化的材料将能量传导到周围基体材料,形成一定的热影响区,由于碳化硅纤维和基体材料熔点的差异,会导致碳化硅纤维和陶瓷基体材料分层,甚至出现裂纹等一些热致性缺陷。同时由于碳化硅纤维和基体材料导热系数以及熔点的差异,两种材料在去除的过程中去除速率存在差异,进而导致孔内壁表面粗糙以及孔的圆整度也较差。

对于皮秒激光,其单个脉冲能量在皮秒级,即脉冲作用时间接近于热扩散时间,即皮秒能量尚不能以热能的形式进行扩散。辐照区域得到很高的能量后,温度急剧上升,并将远远超过材料的熔化和气化温度值,使得辐照区域材料发生高度电离,最终使得作用区域内的材料以等离子向外喷发的形式得以去除。可以通过控制皮秒激光的能量密度,使等离子体的喷发几乎带走原有全部热量,作用区域内的温度获得骤然下降,大致恢复到作用前的温度状态,严格限制了热效应的产生[11-12]。本文皮秒激光在SiC/SiC复合材料上制孔的研究表明:与纳秒激光相比,皮秒激光在去除SiC/SiC复合材料的过程中,无明显的热致性缺陷,孔内壁较为光滑,未出现类似于纳秒激光作用熔化后产生的氧化物附着在孔壁,孔内壁能清晰地看到碳化硅纤维和碳化硅基体,其成分也没有明显改变且孔的锥度和圆整度较好。这主要是由于皮秒激光在去除SiC/SiC复合材料的过程中以气化的方式进行。材料气化比熔化产生的压力大,气化后排出,携带的热量被空气吸收,溅落到表面上不能形成烧蚀,故孔内壁碳化硅纤维和基体材料清晰可见,形貌和成分与未经皮秒激光作用材料相一致。此外,由于皮秒激光与材料作用时间短,尚不能以热能的形式进行扩散,故陶瓷基体和碳化硅纤维去除的速率不会因为熔点的差异而有明显区别,因此皮秒激光制孔内壁较为光滑,无明显的热损伤。

结论

本文研究了纳秒激光和皮秒激光在SiC/SiC复合材料上制孔特征与规律,结果表明,纳秒激光制孔会出现熔化物附着在孔内壁或残留在孔边缘,孔内壁粗糙,存在一定的热影响区,会出现重铸物、分层和微裂纹等一些热致性缺陷。皮秒激光制孔质量有明显的提高,其在去除SiC/SiC复合材料的过程中,几乎不存在热扩散、无重铸物、分层和微裂纹等明显的热致性缺陷,孔内壁光滑,孔的锥度和圆整度也有所改善。

[1]何东晓. 先进复合材料在航空航天的应用综述[J]. 高科技纤维与应用, 2006,31(2): 10-19.HE Xiaodong. Review of the application of advance composite in aviation and aerospace[J]. Hi-Tech Fiber & Application, 2006, 31(2): 10-19.

[2]FITZER E, MANOCHA L M. Carbon reinforcements and carbon/carbon composites[M].New York: Springer-Verlag, 199: 295.

[3]PREWO K M. Fiber-reinforced ceramics: new opportunities for composite material[J]. Am Ceram Soc Bull, 1989, 68(2):395-400.

[4]王平, 张权明, 李良. Cf/SiC陶瓷基复合材料车削加工工艺研究[J]. 火箭推进,2011, 37(2): 67-70.WANG Ping, ZHANG Quanming, LI Liang. Research on turning technology of Cf/SiC ceramic matrix composites[J]. Journal of Rocket Propulsion, 2011, 37(2): 67-70.

[5]BLUEMEL S, JAESCHKE P,SUTTMANN O, et al. Comparative study of achievable quality cutting carbon fiber reinforced thermoplastics using continuous wave and pulsed laser sources[J]. Physics Procedia, 2014, 56:1143- 1152.

[6]LI Z L, ZHENG H Y, LIM G C, et al.Study on UV laser machining quality of carbon fiber reinforced composites[J]. Composite: Part A,2010, 41:1403-1408.

[7]HU Z, SINGHA S, LIU Y, et al.Mechanism for the ablation of Si <111>with pairs of ultrashort laser pulse[J]. Applied Physics Letters, 2007, 90(13): 131910-131913.

[8]邱海鹏, 孙明, 丁海英,等. 三维碳化硅纤维增强碳化硅基复合材料的研究[J].硅酸盐通报, 2006,25(1): 63-65.QIU Haipeng, SUN Ming, DING Haiying, et al. Study on three dimensional continuous nicalon-SiC and reinforced SiC composites[J]. Bulletin of the Chinese Ceramic Society, 2006, 25(1): 63-65.

[9]MEIJER J. Laser beam machining,state of the art and new opportunities[J]. Journal of Materials Processing Technology, 2004, 49(1-3): 2-17.

[10]DU D, LIU X, KORN G, et al. Laserinduced breakdown by impact ionization in SiO2with pulse widths from 7ns to 150fs[J]. Applied Physics Letter, 1994, 64(23): 3071-3073.

[11]CHICHKOV B N, MOMMA C,NOLTE S, et al. Femtosecond, picosecond and nanosecond laser ablation of solids[J]. Applied Physics A: Materials Science and Processing,1996, 63(2): 109-115.

[12]SALLE B, GOBERT O, MEYNADIER P, et al. Femtosecond and picosecond laser micro ablation: ablation efficiency and laser micro plasma expansion[J]. Applied Physics A: Materials Science and Processing, 1999,69(7):381-383.