UMAC伺服同步控制技术在轨迹制孔上的实现

刘建东,张云志

(中航工业北京航空制造工程研究所,北京 100024)

伺服电机同步联动要解决的关键问题是确保运行过程中每个联动电机的动态特性的一致性,以使得双轴系统的运行如同单轴系统一样。为此,双轴同步联动伺服系统需要使用同步联动的各种控制方法来达到各关联电机动态特性的一致性,双轴同步联动伺服系统是一种强耦合性的非线性系统,因此其中存在着各种非线性因素,如饱和非线性、摩擦非线性等,如何通过控制理论来有效地消除这些非线性的影响,确保双轴同步运行过程中每个关联轴的动态特性的一致性,成为伺服控制技术研究领域中的热点。随着钛合金、碳纤维复合材料等在航空制造业中的大量应用,对航空装配中制孔的高效、高质量和高精度的加工需求也越来越高。轨迹制孔技术由于采用了先进的结构和加工工艺,目前已经在国外一些著名飞机制造厂商的装配车间中使用。轨迹制孔技术不同于传统的制孔方式,采用了断续铣削的技术,一把刀具能在1个工序内完成对不同孔径的加工,既减少了换刀时间,又消除毛刺、脱层、剥离、孔表面粗糙度等问题,大大提高了工作效率和制孔质量。

本文根据轨迹制孔设备的结构特点和制孔工艺需求运动机理和控制要求,要求控制系统应具备伺服控制、多轴同步控制、通过现场总线与上位机数据交换等功能。本文介绍提出一种一种以UMAC运动控制器为核心的轨迹制孔控制系统,双电机同步联动控制系统,详细分析了符合系统要求的控制方案及其工作原理。该运动控制器系统具有功能强大、同步特性好、系统开放性高好和实时性强等特点,结配合安川伺服系统,能够完全满足完成轨迹制孔过程中的复杂运动控制。

1 UMAC简介

UMAC是美国Delta Tau系统公司推出的一种可编程多轴运动控制器,它是世界上功能最强,计算速度最快,质量可靠的运动控制产品之一。它采用Motorola公司的DSP5630X系列处理器作为CPU, 最多可控制32个伺服轴。它的速度、分辨率、带宽等指标远优于一般的控制器。伺服控制包括PID伺服调整和速度、加速度前馈控制,其伺服周期单轴可达60μs,二轴联动为110μs。UMAC 具有开放平台,它可以同时执行多个运动程序和PLC程序[1],并且各个任务能够按照优先级进行组织安排,使应用程序以最优化、高效、安全的运行。

UMAC作为轨迹制孔系统的多轴控制器, 控制结构可以大大简化,系统设计和调试过程也变得更简单。

图1 UMAC多轴运动控制器Fig.1 UMAC Multi-axis motion controller

2 控制系统结构

轨迹制孔设备主要由主轴单元、偏心调整单元、围绕主轴旋转的公转单元、进给单元和压脚控制单元组成。制孔主轴通过高速自转进行切削,它靠变频器驱动电主轴来完成;偏心单元和公转单元主要用来调整偏心的角度,从而改变刀具的加工直径,实现一把刀具完成一系列直径孔的功能;进给单元可以实现刀具的快速和精确的定位;压脚控制单元完成对工件的压紧动作。轨迹制孔设备的实物如图2所示。

图2 轨迹制孔设备Fig.2 Orbital drilling equipment

轨迹制孔设备控制系统由上位机人机界面(HMI)、下位机UMAC多轴运动控制器、ACC-34AA数字I/O接口卡、安川伺服控制系统组成。上位机采用BEIJER公司的触摸屏人机界面,基于WINCE的实时操作系统保证了和下位机数据通信的实时性。上位机主要完成对系统状态的监控、按照制孔工艺的要求进行手动和自动操作、设备参数和工艺参数的设定等功能。

下位机UMAC运动控制器是整个系统的控制核心,强大的插补功能和较高的伺服更新率,保证了偏心轴和公转轴的精确同步。伺服系统采用安川的SGDV系列驱动器,该驱动器主要用于需要高速、高频度、高定位精度的场合,该伺服单元可以在最短的时间内最大限度地发挥机械性能。由变频器驱动的电主轴和安川伺服驱动器驱动的安川伺服电机构成轨迹制孔设备的钻铣动力执行机构。

上位机和下位机的通讯采用Modbus/TCP总线方式。UMAC控制器和变频器作为Modbus的服务器端,上位机为客户端。Modbus/TCP是在基于以太网的TCP/IP上实现的Modbus协议,它凭借高速以太网的物理传输介质和modbus协议的开放性与CRC校验纠错的特性,保证了轨迹制孔系统数据和指令传输的实时性和正确性。轨迹制孔控制系统结构如图3所示。

图3 轨迹制孔设备控制系统结构图Fig.3 Structure of orbital drilling equipment

3 UMAC PID伺服调整

为了保证电机的定位精度和同步精度,需要根据电动机的负载、工作环境、机械性能等对UMAC多轴控制器进行PID参数调整。只有这样电动机才能真正稳定地工作, 并且具有高效的工作性能。PID控制器是比例、积分、微分校正装置。比例增益为系统提供刚性, 它的大小决定系统响应的快速性,积分增益可以消除系统的稳态误差, 微分增益是为系统提供稳定性的阻尼项,能够改善系统的动态特性。

首先,为了保证控制系统的位置精度,需要把速度控制和力矩控制设置成由安川伺服驱动器来完成, 位置控制由UMAC多轴控制器完成。然后,通过调整阶跃响应来调整反馈增益,保证系统的快速响应和稳定性。其中阶跃信号常用来衡量反馈滤波器的性能。调整UMAC多轴运动控制器的参数Kp(比例积分增益I×30)、Kd(微分增益 I×31)、Ki(积分增益 I×33) 的数值来调整反馈滤波器。给伺服电机一个阶跃信号,观察系统对阶跃信号的响应,根据调整软件自动生成的调试曲线图,统计出衡量系统性能的指标数值,通过反复调整,使系统运动参数满足轨迹制孔设备的性能要求。图4和图5是PID整定前、后的阶跃响应图例。

4 虚轴同步

根据轨迹制孔设备的结构特点,围绕主轴进行公转的两个轴的同步精度决定了最终加工孔的精度。通过对UMAC多轴运动控制器的PID调整,提高了系统的动态响应速度和控制精度,为多轴的精确同步打下了坚实的基础。

目前多轴运动控制器的同步控制方式基本有3种:主命令参考模式、主-从命令模式和耦合命令模式。在主命令参考模式的同步控制方式下,系统的所有轴节点共享一个主命令参考信号,系统的控制信号直接作用到每个伺服驱动轴,各伺服轴的信号一致,各单元之间没有信号耦合和相互联系[2]。如果其中任意一个轴出现外部扰动而发生速度跃变时,其它轴却并不知晓,从而不能保证多个轴的同步。主-从命令模式与主命令参考模式相似,区别在于系统中有一个主动轴,而其它轴为从运动轴。同步信号由主动轴发出,其他从动轴跟随主运动轴的运动信号。当主动轴的负载发生变化或速度发生跳变,跟随的从动轴会跟踪主动轴的变化,达到多轴同步控制需求。但当任意一个从动轴出现负载变化而发生速度跳变时,主运动轴却不能得到反馈,从而不能保证多轴的同步。耦合命令模式下,系统中的各个伺服轴之间存在命令或参数的耦合关系,虽然提高了各轴之间的同步性,但如果系统总线带宽不高或同步的节点太多,容易出现丢轴的问题,降低了系统的稳定性。

虚轴同步控制方式是在主-从命令模式的基础上,加入了反馈环节,通过在多轴运动控制器上虚拟一个主轴,其他需要同步的运动轴模拟虚拟主轴的特性,实现了各个轴的同步控制。如图6所示,在虚轴法同步控制方式中,当任意一台电机受到扰动时,都会引起虚拟主轴参考信号的变化,从而使另一台电机的速度也相应的快速发生变化。由于主轴是虚拟的,其参数更可以进一步的优化,从而达到最满意的控制效果。

在轨迹制孔控制系统中,通过对UMAC多轴运动控制器的I变量和M变量的设置,虚拟出第4个轴作为虚主动轴,公转轴和偏心轴作为从动轴。公转轴和偏心轴的P变量和I变量设置与虚轴保持一致,UMAC控制器通过总线把速度和位置信号发送给虚拟轴的同时也发送给偏心轴和公转轴,并且响应同虚轴一样的控制指令,从而实现精确的同步控制。

图4 PID调整前电机阶跃响应曲线Fig.4 Motor step response curve before PID adjust

图5 PID调整后电机阶跃响应曲线Fig.5 Motor step response curve after PID adjust

图6 虚轴同步控制原理Fig.6 Control principle of the synchronous virtual axis

5 控制软件设计

5.1 软件结构

轨迹制孔设备的控制软件包括下位机实时控制软件和上位机监控、操作软件两部分。下位机软件由UMAC多轴运动控制器的PLC和PMC程序编写,包括系统初始化模块、参数设置模块、编码器读写模块、同步控制模块、回零控制模块、数据更新模块等。由于UMAC控制器采用实时操作系统,下位机的各个任务模块按照任务优先级进行分配,保证了伺服更新和其它控制模块的任务的合理分配,提高了系统的运行速度和稳定性。上位机采用北尔公司的HMI(人机界面),完成系统的数据显示、JOG控制、参数设置、制孔操作等功能。上位机和下位机的通讯采用Modbus/TCP总线方式进行。Modbus是一种应用于工业控制器上的标准通信协议,由于其功能比较完善而且协议开放,被广泛应用于工业现场。轨迹制孔设备的控制软件结构如图7所示。

5.2 下位机程序设计

图7 轨迹制孔设备控制软件结构图Fig.7 Structure diagram of software

UMAC运动控制器是一台具有独立内存、独立运算操作能力的计算机,它使用DSP数字处理芯片,内部有一套自己的编程语言。具有内置PLC和PMC运动控制程序,可以在后台同时运行32个异步PLC程序。在UMAC上运行运动程序前必须定义一个坐标系,多个轴可以联动于一个坐标系下,也可以独立的运行在不同的坐标系下。轨迹制孔系统中的各轴根据模块的功能被分配到了4个不同的的坐标系下。

5.3 上位机程序设计

轨迹制孔设备中上位机以Visual C#作为开发工具,按照自动制孔模块、制孔参数模块、手动调试模块、数据记录模块、信息显示模块等的功能进行相应界面的开发,其中手动调试还包括主轴调试和JOG调试两个界面。图8是自动制孔功能的操作界面。

图8 自动制孔操作界面Fig.8 Operation interface of automatic drilling

6 制孔试验和检测

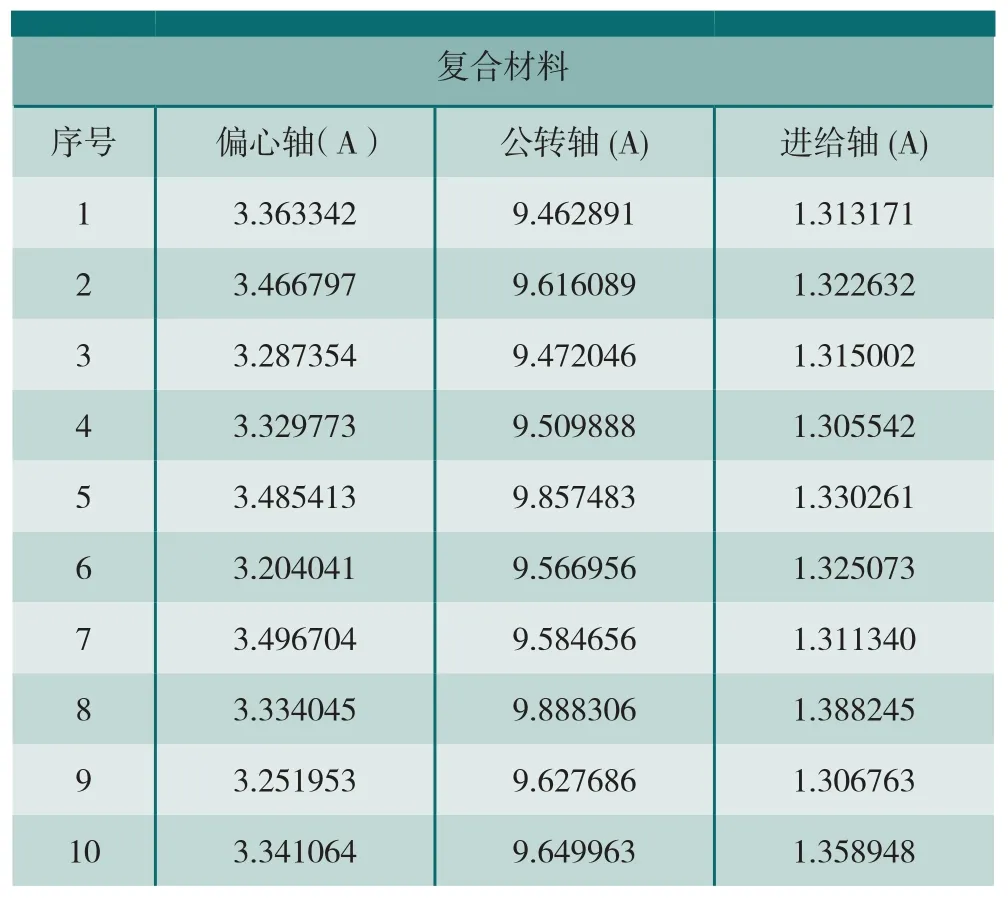

根据轨迹制孔设备功能和结构特点,我们进行了铝合金材料、钛合金材料、复合材料、钛合金+复合材料混合结构制孔的制孔试验。试验过程中通过调整刀具主轴转速、轨道转速、轴向进给量和中心偏移距离等参数对铣削力进行了相应测试试验[1],并对试验数据进行了采集和分析。试验结果表明不同的加工材料对各个轴的受力情况是不同的。表1和表2是在对铝合金材料、复合材料进行制孔试验时各轴力矩电流数据的监测结果。

在轨迹制孔设备的试验阶段,我们根据不同材料确定了制孔工艺流程和制孔工艺参数,并且对制孔的精度进行了检测,检测结果表明针对铝合金材料制孔孔径能够达到H9精度。

7 结论

本文通过对UMAC伺服同步运动控制功能的开发与研究,搭建了基于UMAC为核心的多轴伺服控制系统,并开发了配套运动控制程序和操作软件,并以机器人为载体,利用国产刀具在所研制的螺旋轨迹制孔样机上,完成了对钛合金、CFRP等难加工材料的制孔验证,制孔精度、孔内表面粗糙度等均达预期,验证了本控制方法的合理性和的有效性,使一种刀具加工多种直径的孔成为现实,同时为多轴伺服系统的同步控制提供了一个行之有效的方法。

表1 铝合金材料制孔试验数据

表2 复合材料制孔试验数据

[1] 秦旭达, 陈仕茂. 螺旋铣孔技术在航空制造装配业中的发展应用[J]. 航空制造技术, 2009(6):2-3.QIN Xuda, CHEN Shimao. The development and application of spiral milling technology in aviation manufacturing and assembly industry[J].Aviation Manufacturing Technology, 2009(6):2-3.

[2] 肖亮亮, 李晓. 基于虚轴法控制的多轴同步运动系统分析[J]. 电气自动化 , 2009, 31(6):1-2.XIAO Liangliang, LI Xiao. Multi axis synchronous motion system analysis based on virtual axis control[J]. Electric Automation, 2009,31(6):1-2.