某型飞机垂尾壁板类柔性工装设计

(沈阳航空航天大学航空航天工程学部, 沈阳 110136)

柔性工装作为飞机柔性装配系统的重要组成部分,免除设计和制造各种飞机零组(部)件装配的专用刚性工装,可实现产品自动化、智能化装配,降低制造成本,缩短准备周期、提高装配生产率[1]。国外航空制造企业在飞机装配的各个阶段均应用了柔性工装,特别应用在飞机机身、机翼及垂直尾翼等壁板装配中,如真空吸盘式柔性装配工装、定位器快换类柔性装配工装、行列式结构柔性装配工装等多种壁板类装配柔性工装[2]。针对现阶段我国飞机壁板类装配工装仍然采用传统的固定式装配工装,以及新型飞机垂尾壁板采用复合材料壁板装配出现的问题,提出了一种新的多型垂尾壁板装配柔性工装的设计方法和关键技术。通过对现阶段多型垂尾壁板柔性工装结构特点和需求分析,解决目前垂尾壁板类刚性工装装配时产生的问题,提高了垂尾总装的装配效率。

1 柔性工装的需求分析与结构特点

在飞机装配(零件、组件与部件)过程中,刚性专用工装占地空间面积较大、重复利用率低、自动化水平局限、人工调整与装夹过程复杂、制造费用较高且费时,严重制约了飞机装配效率,柔性工装技术的快速发展使得这一问题得到了解决。

1.1 垂尾壁板类柔性工装需求分析

传统的垂尾壁板类刚性工装由于型号与垂尾左右壁板结构的定位形式不同,需要采用垂尾左右各一套工装分别进行定位装配。为满足现代化战争的需要,歼击机要求具有很强的机动性能,并且机身加长,航程增大,起飞重量也随之增加,这就需要用大面积垂尾才能保证其航向的稳定性,一般采用双垂尾设计[3]。双垂尾结构形式相似且垂尾左右基本对称,单个垂尾总装装配舵面左右复合材料壁板完全对称。在数字化条件下,先进机型的研制与试制阶段,双垂尾布局使得垂尾壁板装配工装研制准备周期较长,相应垂尾骨架类刚性工装制造繁琐,以至于不能满足现代小批量飞机总装装配需求[4-7]。为满足飞机快速生产的要求,飞机垂尾壁板类柔性工装需要从以下几方面改进:

(1)能够满足相同类型的飞机不同垂尾型号复合材料壁板装配;

(2)能够实现不同型号垂尾壁板装配定位与夹紧的方式模块化、柔性化;

(3)对各个定位方式及照明系统采用自动化、柔性化装置;

(4)对复合材料壁板装配过程中产生灰尘实现自动清洗。

1.2 垂尾壁板类柔性工装结构特点

传统垂尾壁板类刚性工装往往适应特定机型,其结构形式受垂尾外形的限制,定位与夹紧器的位置完全固定,虽然能够完成垂尾壁板的准确安装,但是工装的利用率低,占地面积大,工人的劳动强度较大。某型号飞机左右升降舵装配刚性工装如图1所示。

图1 某型号飞机左右升降舵装配刚性工装Fig.1 Around elevator rigid tooling of an aircraft

为满足飞机隐身与稳定性,垂尾壁板大量采用复合材料装配。复合材料壁板制孔时需要自动照明系统以及制孔产生的灰尘需及时清理,而传统的刚性工装没有安装相应的处理装置,对垂尾总装和工装的使用环境有很大影响。根据现场垂尾壁板装配需求,柔性工装采用立框式结构形式,由可拆卸刚性框架静态系统和模块化定位与夹紧动态系统两部分组成[8]。另外装有照明系统、吸尘装置,以及自动升降装置等辅助装置。具体结构特点如下:

(1)可拆卸刚性框架是垂尾双侧壁板装配柔性工装的骨架部分,由标准零件和型材组合而成。

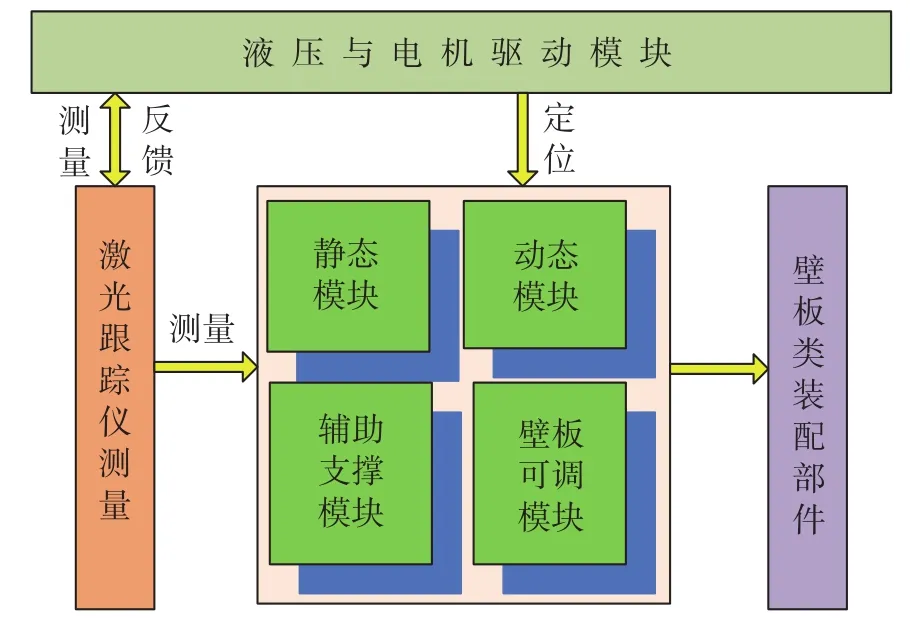

(2)动态模块安装依据垂尾骨架及壁板装配工艺性不同而设计,利用液压和电机驱动模块在激光跟踪仪在线测量下自动控制和调整其定位与夹紧件的位置。柔性工装硬件系统安装有计算机操作平台,可对柔性工装的移动定位器实时操作与控制,保证定位精度。部分动态模块移动到正确位置,在动态模块上安装标准定位件与夹紧器方便垂尾零组件的准确装配。

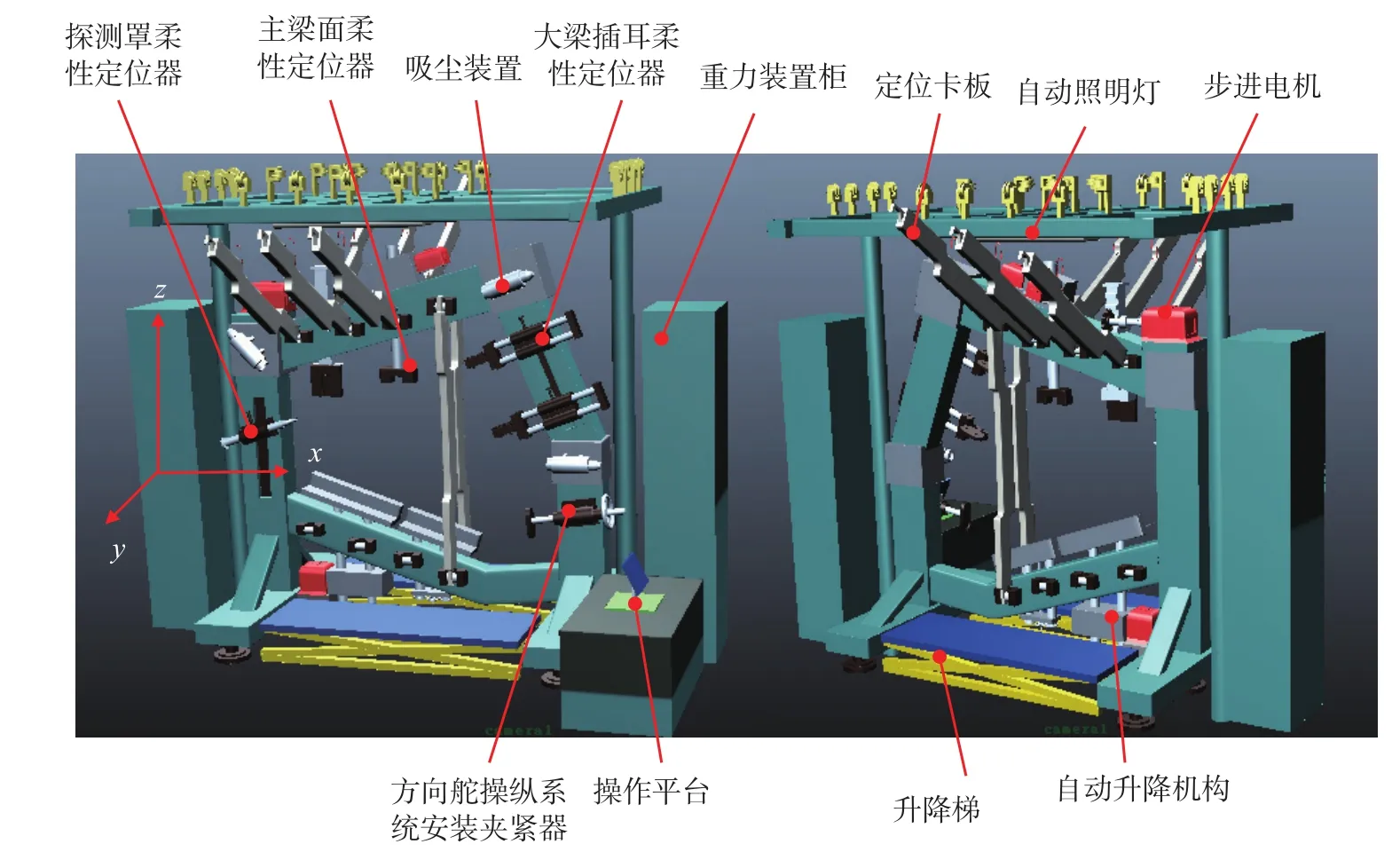

(3)辅助装置安装自动照明灯、吸尘装置等。当有操作人员时开始照明,无操作时照明自动关闭。固定在型架四周的吸尘装置与人工制孔同步及时清理复合材料制孔后产生灰尘。前后配有升降梯便于人工制孔和铆接,同时对以后结合机器人柔性制孔研究提供空间。立框式垂尾壁板柔性装配工装结构组成形式如图2所示。

图2 立框式垂尾壁板柔性装配工装结构组成形式Fig.2 Flexible fixture structure frame of vertical tail panel

2 垂尾壁板类装配柔性工装设计流程

垂尾壁板类装配柔性工装设计过程主要包括以下几个方面,工装结构设计流程如图3所示。

图3 垂尾壁板类柔性工装设计流程图Fig.3 Flexible fixture design flow chart of vertical tail panel

垂尾壁板装配柔性工装初步设计如下:

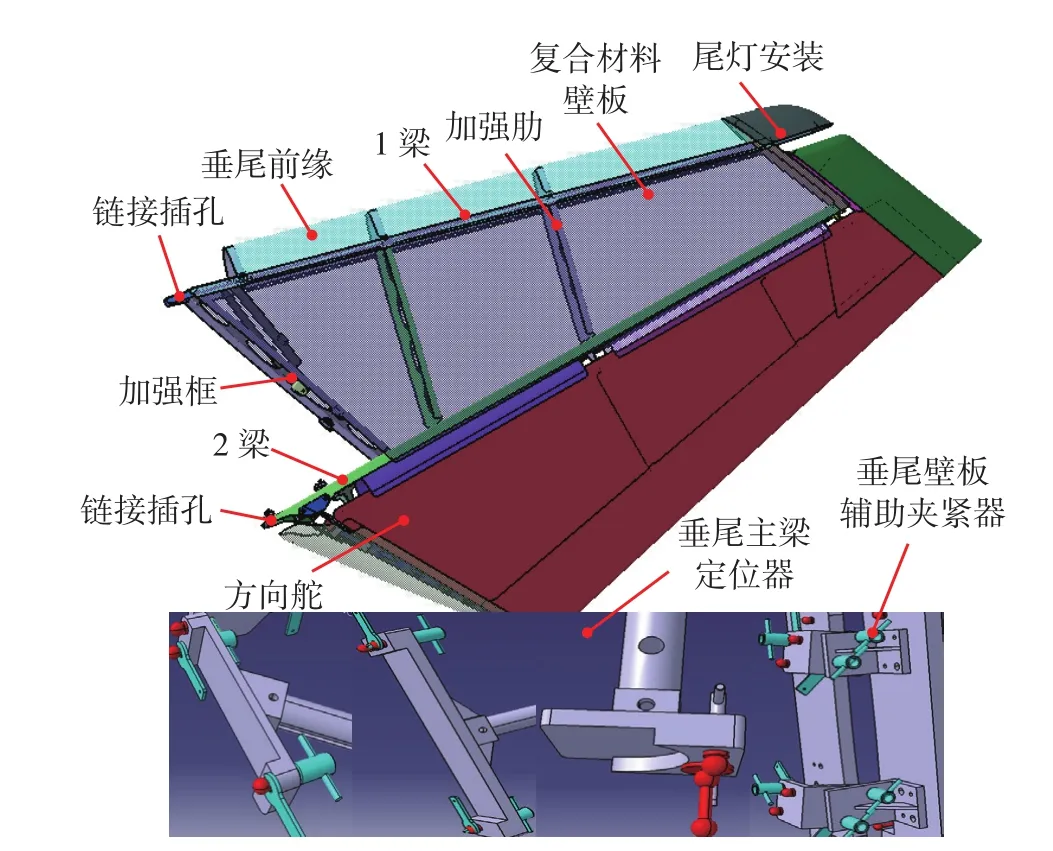

(1)对垂尾装配的整体骨架及壁板的结构特点进行分析,了解其共性。某机型垂尾结构与主要定位器如图4所示。

相似机型不同的垂尾结构在定位与夹紧方式上基本相同,定位结构基本相似,大多数基本以垂尾大梁与机身对接插孔为骨架装配定位方式[9]。其余定位件主要有第2主梁支撑面,垂尾前缘等,复合材料壁板定位主要有壁板制造工艺K孔与卡板组合定位。因此,确定垂尾壁板类装配柔性工装整体定位与夹紧布局。

(2)垂尾壁板装配柔性工装的实现主要由模块化动态定位与夹紧器组成,定位与夹紧的方式按照自动化程度及垂尾壁板安装的工艺流程进行设置。垂尾壁板安装工艺流程主要有:

·在骨架装配的刚性工装上完成垂尾大梁、肋板和加强框等零件装配;将完成的组合件放置在垂尾壁板装配的柔性工装上;初装配垂尾复合材料壁板左侧;

·完成左侧壁板钻孔取下壁板,将复合材料壁板右侧装配到,垂尾大梁组合件当中完成制孔与铆接;

·架下装配方向舵操作组合件及航电系统;

·装配已完成制孔的垂尾左侧壁板,进行铆接;

·完成垂尾壁板装配及尾灯装置,连接方向舵完成垂尾总装。

图4 某机型垂尾结构与定位器Fig.4 Vertical tail structure and locator of an aircraft

根据垂尾壁板装配工艺流程,壁板装配完成一侧需要安装航电设备再进行装配另一块壁板,这就需要经常将垂尾主要定位器位置重复定位与夹紧。为保证重复定位快速准确性,减少劳动强度,主梁连接孔位主要定位与夹紧方式采用液压驱动控制机构。根据不同机型定位位置,驱动块上下移动采用伺服电机齿轮齿条机构,用它来满足不同主梁插孔的定位。垂尾与方向舵连接的主梁定位面定位装置采用伺服电机与螺旋传动集成机构,带有自动升降和左右滑动相互转换的控制系统模块化定位器。将不同的定位器与夹紧器安装在快速移动的模块上,如图4所示。为适应不同机型定位与夹紧需求,对不同的定位与夹紧器建立垂尾壁板装配工装定位与夹紧器库,遇到不同的机型的垂尾,调节动态模块的同时更换定位与夹紧器。垂尾前缘采用伺服电机驱动自动升降系统进行面定位。不同机型定位面不需要改变升降系统只需更换定位器的转换模块。充分利用模块化快速重组功能,满足新机型的快速研制需求。

(3)垂尾壁板装配柔性工装详细方案设计。

·对垂尾装配大梁、肋等骨架结构及壁板的主要定位与夹紧位置详细分析并设计工装定位器,使得同一套工装可以适合不同机型相似结构垂尾壁板装配的多个柔性定位系统,各类定位元件都可拆卸。

·主要模块化定位与夹紧器根据垂尾骨架与壁板定位夹紧的形状确定。工装左右侧均采用模块化自动定位模块,在该运动模块上安装适合某机型定位孔定位器,右侧采用两个自动调节定位模块保证垂尾与后机身连接主要插孔的定位准确性,左侧采用一个自动定位结构连接定位器保证垂尾顶尖飞行数据探测罩安装准确性。工装上下均采用电机驱动控制柔性结构,在该结构上安装不同机型的定位与夹紧器,定位与夹紧器所在的自动控制移动模块可自动升降调整位置,适应不同机型的垂尾骨架定位与壁板装配需求。在安装垂尾壁板时工装定位卡板采用传统卡板,以垂尾壁板提取基准面当作工装卡板设计基准完成定位卡板设计。其余夹紧器主要安装卡板侧面与工装型架下方具有上下运动动态结构上,保证垂尾壁板安装的稳定性。

·垂尾壁板类装配柔性工装设计时,连接定位器的移动模块与带有夹紧器的运动模块,在工装设计之初都要考虑激光跟踪仪测量工具球孔的布置。无论在工装制造装配阶段,还是在工装装配产品调整定位与夹紧器时都要考虑与激光跟踪仪结合测量位置的布置。对工装的每个定位与夹紧零件都要设计3个工具球孔,保证工装制造调整准确性,对工具球孔位置设置保证3-2-1定位法。设计完成工装的整体结构,需要布局工装设计基准孔,保证工装基准坐标系的准确。同时,柔性工装具有快速实时控制移动模块,在移动模块上除了设计安装位置传感器,另外设计与激光跟踪仪结合实时在线测量工具球孔,保证柔性工装装配产品时,实时在线测量。采用激光跟踪仪测量技术来调节垂尾骨架主要定位器准确位置,便于适应不同机型垂尾结构的定位准确性。根据激光跟踪仪反馈定位器的位置数据信息,通过人工操作柔性工装的控制系统,调节和补偿定位与夹紧模块与垂尾骨架之间精度误差。因此,在垂尾壁板类柔性工装设计时,测量工具球孔设计的合理性,会提高产品的快速准确的装配效率。

·辅助装置设计,工装照明采用自动感应照明系统,由于传统工装未考虑复合材料制孔除尘装置,采用外置吸尘器吸出制孔灰尘,这样导致工装的使用寿命降低,制造单位现场环境污染。在柔性工装设计时,采用自动便携式吸尘装置,分布在工装型架两侧,当开始制孔时,吸尘装置及时清理复合材料产生的粉尘。柔性工装定位与夹紧移动模块都采用控制系统自动控制,当完成定位夹紧,人工制孔时,工装两侧采用自动升降梯一套便于制孔。带有螺旋传动,液压装置的部位均采用密封装置且时常更换及时添加润滑油。

(4)仿真验证。

采用Ansys有限元分析软件按照工装的工作空间、结构尺寸与复杂性对工装结构强度与刚度进行校核。对工装在零部件自重、定位件、夹紧件和安装产品时,对整体型架与每个零部件受力分析验证应力与变形。完成应力与变形分析,利用DELMIA装配工艺与人机仿真分析技术对柔性装配工装装配产品及实际操作可行性进行仿真验证,检查工装设计的合理性与人员操作的舒适度并验证装配工艺性[10-14]。根据Ansys结构强度与刚度的变形分析,基于DELMIA装配工艺性的验证优化工装结构设计,确定最终的设计布局方案。垂尾壁板类柔性工装布局如图5所示。

图5 垂尾壁板类柔性工装Fig.5 Flexible fixture of vertical tail panel

3 设计方法

3.1 静态框架的结构分析

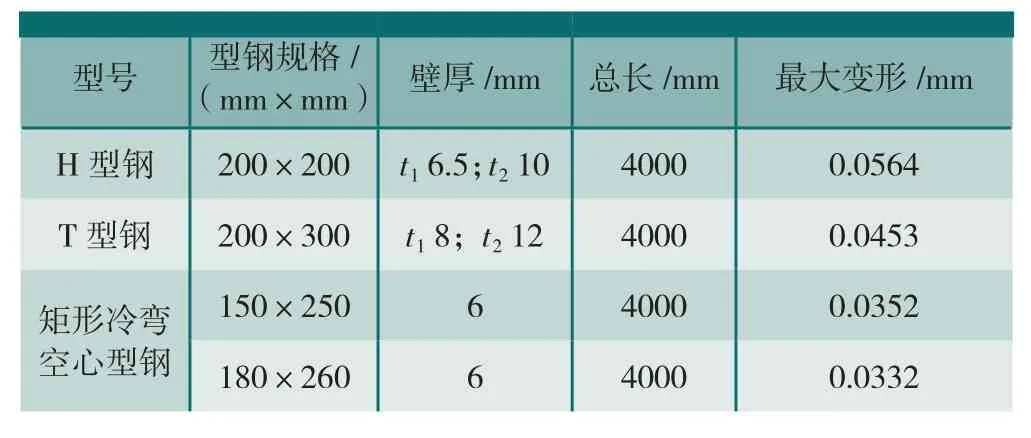

垂尾壁板类柔性工装设计时,考虑工装工作过程中零部件受力分析状况。工装在自装配过程中分析型架在自身重量、定位与夹紧模块、伺服电机、升降机构与人员等载荷作用下的强度与刚度分析。壁板装配过程中需要对承载定位与夹紧器的动态模块强度与刚度进行受力分析。垂尾壁板类柔性工装采用型钢结构,考虑工装本身重200kg,垂尾骨架与壁板重50kg,制孔人员60kg,7个伺服电机总重35kg,当遇到其他工人同时作业,或者受到其他物体载荷,按整体所受重量1000kg分析,将载荷以均布的形式加载到框架上。通过一系列的计算验证和Ansys软件仿真分析,弹性变形分析结果如表1所示。

表1 型号钢弹性变形的分析结果

通过初步分析数据可知,型架两端固定的最大变形在横梁的中央。矩形冷弯空心型钢在受载情况下变形最小,故选用该型号钢作为工装型架材料。Ansys对矩形空心型钢分析最大应力云图如图6所示。

图6 Ansys分析矩形空心型钢云图Fig.6 Ansys analysis cloud of rectangular hollow section

由分析可知最大应力为1.78MPa,最小应力 0.03MPa,工装的刚度精度最高要求挠度小于0.1mm,实际设计工装挠度值0.0332mm,工装型架材料应力远远小于235MPa,本工装结构设计符合规定要求。

3.2 动态调整单元集成控制系统

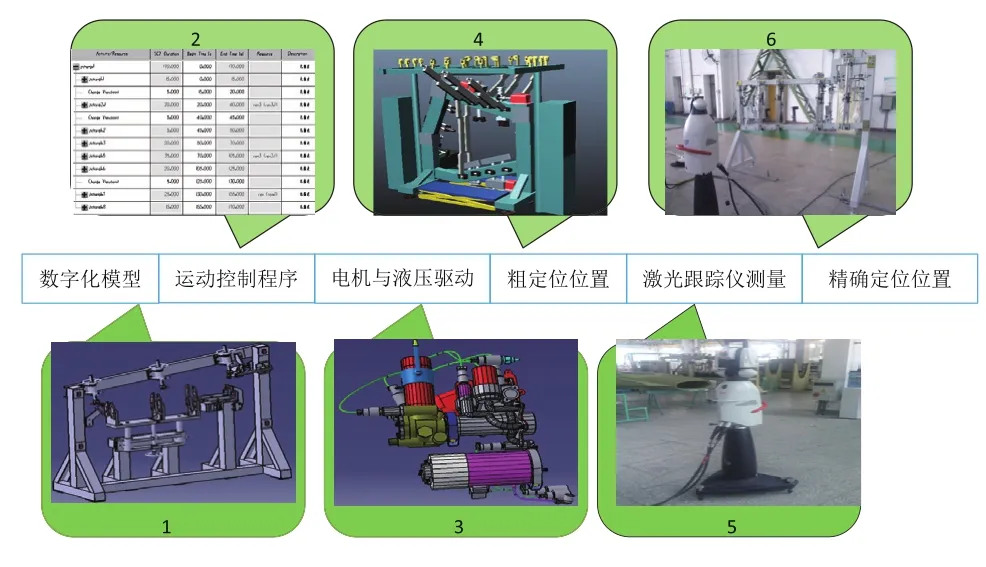

该柔性工装包括8个动态调整模块,前后各4块卡板,以及两个辅助静态定位块,可以根据不同的机型在动态调整单元上更换定位与夹紧器满足装配工艺需求。其中,大梁插耳柔性动态模块(如图5)主要由电机与齿轮齿条结合驱动定位模块Z正方向与XZ方向运动,到达指定位置由液压驱动连接定位器导杆沿X与Z负方向运动使得定位模块到达指定位置。主梁面柔性定位模块由电机通过联轴器链接齿轮齿条机构,使得定位导杆上下运动到达指定位置,更换不同机型的定位器。动态系统的调整过程如图7所示。

柔性工装动态定位与夹紧器在调整过程中,确定垂尾的机型型号,将数字化三维模型导入仿真软件与测量软件当中分析柔性工装装配产品工艺参数。使用两种方法建立飞机坐标系,一种是根据工装设计基准孔理论值与实测值最佳拟合法建立飞机坐标系,一种是利用CAD对齐法在飞机垂尾数模上选择激光跟踪仪一个站位能看到的六个点,在垂尾上实测选择的理论点拟合建立飞机坐标系。首先利用最佳拟合法建立飞机坐标系,根据垂尾数模定位参数,由仿真控制程序驱动伺服电机确定柔性工装各定位器位置,进行垂尾骨架装配,根据激光跟踪仪测量动态定位器空间实际位置,调整定位器控制系统到理论位置。其次,用垂尾数模关键位置与工具球测量垂尾的实际位置对比,产生偏差的位置通过程序控制伺服电机补偿误差精确定位,完成壁板制孔与铆接。最后,按照CAD对齐法建立飞机坐标系对飞机产品进行关键特性检测(如与机身连接接头孔的同轴度,表面平面度,壁板的误差合理性与襟幅翼连接插耳位置等),完成垂尾装配。

图7 壁板总装调整过程Fig.7 Aircraft panel assembly and adjustment process

4 结束语

当前我国航空制造企业得到快速发展,飞机制造技术朝着智能化方向迈进,这就要求飞机装配过程中全面实现自动化、柔性化装配。垂尾壁板类柔性装配工装的设计,解决了新型先进飞机垂尾壁板工装研制周期长的问题,可为其他飞机产品装配的柔性化提供参考。该工装节约场地面积,降低劳动强度,减少工装制造成本,使多型飞机垂尾壁板装配周期缩短,工装定位与夹紧器互换性改善企业工装维修困难的难题。该柔性工装的设计能够推动飞机其他零组(部)件装配实现柔性化技术应用,促使我国飞机装配技术实现柔性化、智能化。

[1]范玉清,梅中义,陶剑.大型飞机数字化制造工程[M]. 北京:北京航空工业出版社, 2011.FAN Yuqing,MEI Zhongyi,TAO Jian.Large aircraft digital manufacturing engineering [M]. Beijing :Beijing Aviation Industry Press,2011.

[2]朱生茂.壁板柔性零件装配过程分析与研究[D]. 浙江:浙江大学, 2013.ZHU Shengmao.The analysis and research on assembly process of compliant components in panel[D]. Zhejiang: Zhejiang University, 2013.

[3]刘志存,邹冀华,范玉青.飞机制造中关键特性的定义与管理[J].计算机集成制造系统, 2007, 13(10): 2013-2018.LIU Zhicun,ZOU Jihua,FAN Yuqing. The definition of the key features in the aircraft manufacturing and management[J]. Computer Integrated Manufacturing System, 2007, 13(10): 2013-2018.

[4]路卫华,谭娜.面向飞机的舵面类柔性装配工装设计及应用[J].制造业自动化,2013 , 35(2):116-118.LU WeiHua,TAN Na.Design and application of flexible fixture for rudder-face assembly[J]. Manufacturing Automation,2013 , 35(2):116-118.

[5]陈雪梅,刘顺涛.飞机数字化装配技术发展与应用[J].航空制造技术, 2014(S1):60-65.CHEN Xuemei, LIU Shuntao. Development and application of digital assembly technology for aircraft[J]. Aeronautical Manufacturing Technology,2014(S1):60-65.

[6]陈军,季青松,孙技伟,等. 数字技术在飞机装配中的应用[J].航空制造技术,2014(S1):66-70.CHEN Jun,JI Qingsong,SUN Jiwei,et al. Application of digital technology in aircraft assembly[J]. Aeronautical Manufacturing Technology,2014(S1):66-70.

[7]许国康.大型飞机自动化装配技术[J]. 中国学术期刊文摘,2008, 29(20):13.XU Guokang. Automatic assembly technology for large aircraft[J].Chinese Science Abstracts, 2008, 29(20):13.

[8]刘洪.飞机工装设计制造技术探讨[J].航空制造技术,2006(12): 27-29.LIU Hong. Aircraft tooling design and manufacturing technology[J].Aeronautical Manufacturing Technology, 2006(12):27-29.

[9]范玉青.现代飞机制造技术[M].北京:北京航空航天大学出版社,1999.FAN Yuqing.Modern aircraft manufacturing technology[M]. Beijing:Beijing University of Aeronautics and Astronautics Press,1991.

[10]王巍,贺平,万良辉.飞机柔性装配技术研究[J].机械设计与制造, 2006, 7(11):88-90.WANG Wei,HE Ping,WAN Lianghui.Research on aircraft flexible assembly technology[J]. Mechanical Design and Manufacturing, 2006,7(11):88-90.

[11]王亮,李东升.飞机数字化装配柔性工装技术体系研究[J].航空制造技术, 2012(7) :34-39.WANG Liang,LI Dongsheng. Flexible tooling technology system for aircraft digital assembly[J].Aeronautical Manufacturing Technology,2012(7):34-39.

[12]ZITOUNE R, KRISHNARAJ V, ALMABOUACIF BS,et al.Influence of machining parameters and new nano-coated tooling on drilling performance of CFRP/Aluminium sandwich[J]. Composites Part B Engineering, 2012, 43(3):1480-1488 .

[13]Cheng H, Li Y, Zhang K f,et al.Variation modeling of aeronautical thin-walled structures with multi-stateriveting[J]. Journal of Manufacturing Systems, 2011, 30(2):101-115.

[14]ANSELMETTI B, FRICERO B. Aid tool for the design of process and aircraft assembly lines[J]. Aerospace Science & Technology,2012, 23(1):387-398.