激光快速成形在金属材料中的应用研究

(西安航天动力机械厂,西安 710025)

激光快速成形(激光立体成形)技术最早产生于20世纪90年代初,该技术通过高能激光束将金属表面局部快速熔化,形成熔池,从而实现金属原料与基体原子尺度的结合,能够完成复杂金属构件的快速、无模具、近净成形。激光快速成形具有快速凝固特征,使得制造出的金属构件枝晶组织细密,性能优良,其性能指标可与锻件相当[1]。激光快速成形满足了材料加工技术追求短流程、低能耗、高柔性、环境友好、成形与组织性能控制一体化等主要需求[2],因而在各种金属材料研究应用中倍受关注。

激光快速成形金属材料的研究

激光快速成形技术自身具有很多优点,例如适用材料广泛,凝固组织致密,高能量密度等,这些优点有利于材料各方面性能的大幅提高,因此制造出来的零件性能高于铸件水平,与锻件相当[3]。从20世纪90年代起,世界各国研究机构相继对多种金属材料进行了激光快速成形的设计和开发。本文主要介绍近些年国内外学者对不同金属材料所进行的探索与研究。

1 钛合金

钛合金比强度高、耐腐蚀、热强性好,在航空航天等领域应用广泛。常规加工方式成形精度高、形状复杂的钛合金零件有很大难度,激光快速成形技术的发展开辟了钛合金成形新思路,拓展了钛合金的应用空间。

美国的Sandia国家实验室最早开发了LENS激光快速成形技术,通过对钛合金的大量快速成形试验,制造出了形状复杂的钛合金零件,且力学性能与传统零件相比有显著提高。AreoMet公司成立于1997年,在短短的几年内,其激光快速成形钛合金(Ti-6Al-4V)技术已经达到实际应用阶段[4]。在与滨州大学、约翰·霍普金斯大学共同开发“钛合金的柔性制造”的基础上,MTS公司发展了LasformTM技术,力求实现高性能大体积钛合金零件尤其是大型整体带筋加强结构零件的成形制造。

继国外开始激光快速成形研究不到20年,国内学者也意识到该技术的巨大发展前景。1995年,西北工业大学的黄卫东教授首先提出了激光快速成形的技术构想,并于1997年依附于凝固技术国家重点实验室对该技术进行了系统的试验研究[5],材料涉及 TC4、TC11、TC21 等钛合金型号及其他多种金属材料,研究内容包涵材料工艺参数选择、组织演化规律、力学性能、裂纹形成机理以及成形件热处理方面[6]。北京航空航天大学在王华明教授带领的团队努力下,成立了激光材料成形与制备实验室,在“十五”和“十一五”期间解决了大型钛合金成立构件在变形和开裂方面的技术难题,开发出钛合金激光快速成形工艺,引进成套工艺设备,突破了工程化应用的关键技术[7]。北京有色金属研究总院[8]也于1998年在LENS原理的基础上开展了激光快速成形工艺的研究,主要内容为TC4等钛合金力学性能[9]。

2 不锈钢

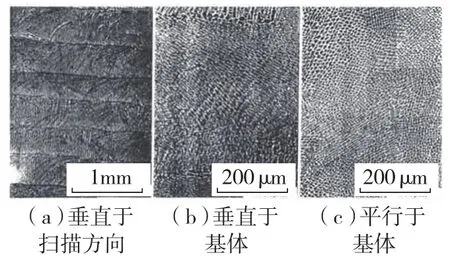

国内对激光快速成形铁镍系合金进行了广泛的研究工作,其中以316L不锈钢的研究最为全面细致。顾冬冬等[10]通过金属激光烧结的方法对316L不锈钢进行了一系列烧结试验,在试验中发现316L不锈钢在激光的直接作用下容易产生球化现象,适当减小激光功率或者提高扫描速度时,316L不锈钢粉末的球化效应可以在一定程度上减小。陈静[11]等为了研究316L不锈钢熔覆层在成形过程中的热裂机理,进行了激光快速成形裂纹试验,结果发现,在熔覆组织凝固过程中,晶界处的残余液相受到拉伸应力的作用,导致液膜分离,最终导致了熔覆层裂纹的产生。张永忠[12]等采用激光快速成形技术制备出致密无缺陷的316L不锈钢试样(图1),成形参数为:激光功率600W,送粉速率7.2g/min,运动速度3mm/s。通过对其组织和力学性能的分析测试,最大抗拉强度可达694MPa,延伸率40%,得出激光快速成形316L不锈钢试样的力学性能高于对应的铸态和锻造退火态组织,可以满足直接使用要求。杨健[13]则利用钻孔试验的方法,对激光快速成形316L不锈钢薄板的二维残余应力分布情况进行了研究,并进一步绘制出了二维薄板的应力分布曲线。

图1 激光快速成形316L不锈钢组织Fig.1 Microstructure of 316L stainless steel by laser rapid forming

3 高温合金

高温合金具有耐高温、高强度等一系列优点,适用于飞机发动机的核心零部件,主要应用于发动机零部件的热锻部分,其成形性非常重要。在发动机高功重、高推比指标的发展下,传统的铸锻工艺制造出来的高温合金已经不能满足更高的可靠性能、疲劳性能及耐久性能等要求,其进一步的应用受到阻碍。激光快速成形技术制造的高温合金则可以满足更高性能的要求。

对于高温合金的激光快速成形,国内外学者一直在进行不断的探索。早在1979年,美国联合技术研究中心(United Technologies Research Center)的Snow等就进行了镍基高温合金零件的研究工作[14]。试验采用激光多层熔覆的方法,对成形的零件进行组织分析中发现,激光快速成形制造高温合金的关键是其在成形过程中的的抗裂性,而对抗裂性有显著影响的是合金成分,合金成分的细微变化都会对其抗裂性产生影响。Gäumann[15]等通过外延生长技术,成功制造出了在航空航天发动机广泛应用的耐高温镍基超合金单晶叶片,该技术也可以用于单晶叶片的修复工作。目前,国内研究者[16-18]一直在对高温合金激光快速成形进行研究,研究重点依然是激光快速成形过程中的裂纹缺陷,这也是阻碍其进一步应用的关键,同时还涉及高温合金成形中熔凝组织的控制、热处理对组织的影响及力学性能检测等方面[19]。

国内西北工业大学陈静[16]等通过试验得出了激光成形高温合金适用的粉末粒度范围,对成形的Rene95和Rene88DT沿沉积方向进行拉伸试验,其抗拉强度分别达到1264MPa和910MPa,延伸率为8%和13%;进行固溶时效处理后,抗拉强度分别提高了50MPa和150MPa,塑性指标也相应有较大幅度提高。通过对成形工艺的控制,观察Rene95高温合金开裂行为,指出开裂发生在高温环境下,属于热裂纹范畴。席明哲[20]等研究了Rene80高温合金厚壁件凝固组织以及裂纹形成机理,对高温合金激光成形机理研究工作进行了补充和完善。黄因慧课题组[21]是国内较早展开激光直接烧结制备镍基高温合金结构件的单位之一。该课题组针对FGH95镍基高温合金进行了系统的激光烧结试验,详细分析了激光功率、扫描速度、扫描路径等烧结参数对烧结性能的影响。

4 功能梯度材料

功能梯度材料(Functionally Gradient Material, FGM)的概念产生于20世纪80年代末,最早由日本科学家提出。之后不久,德国、美国、法国、俄罗斯也先后开始了这方面的研究,我国的研究紧随其后。激光技术制备功能梯度材料很早就已经实现,而利用激光快速成形技术来制备功能梯度材料则兴起时间尚短[22]。

国外Abboud等[23]以镍基和铁基材料为基板,利用双路送粉多层激光涂覆的方法得到了镍铝氧化物和铁铝氧化物功能梯度图层。Sandia国家实验室[24]经过研究也完成了不锈钢-镍基高温合金梯度渐变材料的激光快速成形。Shin等[25]探究了成形工艺对梯度材料成形性的影响规律,同时制造出了Cu/Ni二元梯度材料。Yakovlev等[26]研究了316L SS/Stellite 12的组织结构特征。Yadroitsev[27]成形出了Stellite 12/430L SS/Stellite12+FeCu/Stellite 12+FeCu+WC/Co薄壁件,该薄壁件实现了同一零件不同部位采用不同材料的功能。

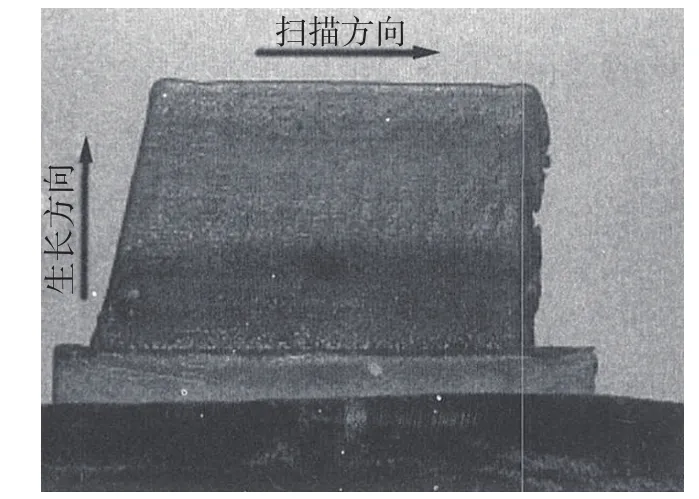

国内许多学者也认识到了激光快速成形梯度材料的可行性及其广阔的应用前景,纷纷开展研究工作。王殿武等[28]采用激光快速成形技术成形出Rene 95/316L 不锈钢梯度材料,观察了梯度材料组织结构和成分变化,测试了维氏硬度在梯度方向上的分布,并将维氏硬度与相应组织结构和成分变化联系起来进行了分析研究。杨海鸥等[29]在自制的激光快速成形系统上成形了316L 不锈钢/Rene 88DT梯度材料(图2),所制备的梯度材料组织致密,成分、组织和硬度在过度层连续变化。席明哲等[30]成功制备了316L不锈钢/镍基合金/Ti6Al4V梯度薄壁件,组织观察发现,不同相之间达到良好冶金结合,薄壁件组织致密,无裂纹、孔洞等缺陷,性能良好。

图2 梯度材料的激光快速成形件Fig.2 FGMs sample made by laser rapid forming

激光快速成形技术在金属材料领域的应用现状

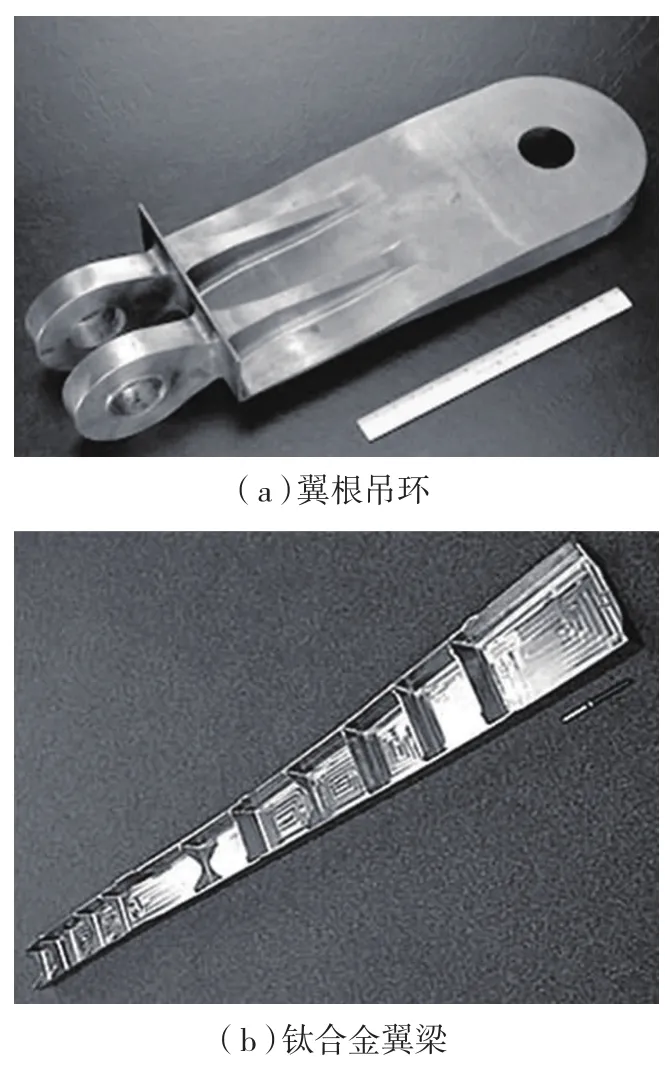

激光快速成形技术在国外很多国家已经发展成熟,达到了实际应用阶段,其中美国一直走在世界前列。美国的AeroMet公司于2000年利用激光快速成形技术制造了钛合金机翼结构件,并完成了地面试车试验;2002年,该公司制造出钛合金次承力构件如F/A-18E/F舰载联合机发动机舱推力拉梁、翼梁等(如图3),并且在F/A-18等战机上实现实际装机应用[31]。

图3 F/A-18E/F翼根吊环、钛合金翼梁Fig.3 Wing root rings, titanium SPAR of F/A-18E/F

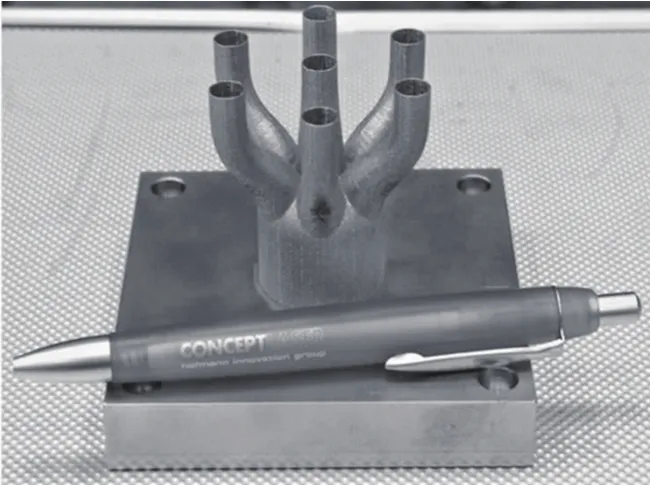

美国Sandia国家实验室在丰富的理论和完善的设备基础上,完成了某卫星上TC4钛合金零件毛坯的制造,使得该零件成形周期由传统机械加工的11周缩减到1周,大大提高了成形效率。2013年,GE公司利用激光快速成形技术实现了Leap-X发动机离心式燃油喷嘴的制造,该项技术被评为全球2013年十大技术突破之一。同年,美国的普惠·洛克达因公司采用激光选区成形技术制造了J-2X火箭发动机的排气孔盖(图4),在恶劣的环境下进行试验取得成功。NASA马歇尔航天中心近期采用SLS技术完成了RS-25发动机弹簧Z隔板的成形,传统的加工和焊接工艺需要10个月左右,而利用该技术建造仅需9天,明显节省了成本,缩短了制造周期[32]。国外的激光快速成形技术在经历了十几年的大力探索研究下,已经实现了该技术的商业化,取得了显著成果。

图4 J-2X火箭发动机排气孔盖Fig.4 Engine vent cover of J-2X rocket

国内在激光快速成形技术方面的研究要落后于国外发达国家,还未达到大规模的商业化应用阶段。从“十五”开始,在国家“973”计划、总装预研计划、国家自然科学基金委员会等重点项目的支持下,北京航空航天大学、西北工业大学、北京航空制造工程研究所、北京有色金属研究总院等国内研究机构先后开始了激光快速成形与修复技术及设备的研发工作。其中,北京航空航天大学致力于激光快速成形及装机应用等关键技术的开发研究工作,成功研制出某型号飞机钛合金前起落架整体支撑框、C919接头框等零部件,2005年实现了TC4钛合金飞机座椅支座、TA15腹鳍接头等飞机承力件在3种飞机上的装机应用。西北工业大学凝固技术国家重点实验室经过多年的探索研究,研制出C919大飞机翼肋TC4上、下缘条构件。此外,该技术还成功应用于多种材料的修复工作,比如铝合金导向叶片、钛合金压气机静子叶片、不锈钢机匣、镍基合金高压及涡轮叶片等[33]。中航工业北京航空制造工程研究所也在修复某型号TC11整体叶轮中取得成功,顺利通过试车考核。

激光快速成形技术的发展趋势

激光快速成形技术正在迅速发展和推广中,经过几十年的发展,该技术在工艺、设备和材料方面都有了突破性的进展。但是由于依然存在着生产成本高,制备零件的精度、强度不稳定等问题,阻碍了该技术的进一步推广和普及。从上述激光快速成形技术的研究现状来看,未来的发展方向主要是以下几方面:

(1)与多学科交叉融合发展。将激光快速成形技术与其他学科如生物技术、纳米技术、信息科学等融合,可以结合两种或多种学科优势,拓宽各学科的应用空间。

(2)开发新工艺与新设备。激光快速成形工艺影响着成形过程的复杂程度、成形制件的精度、制造时间和成本,是该技术能否得到进一步应用的重点和难点。新设备的研发则是新工艺能顺利进行的保障。

(3)加快新材料的研发进程。研发新材料(功能材料、纳米材料、陶瓷材料等)是当今材料学科发展的趋势,将新材料应用于激光快速成形技术,有利于该技术保持实用性与前沿性。

结束语

激光快速成形技术以其新颖的制造方式,创造了一种全新的制造理念。该技术以材料利用率高、机械加工量小、生产成本低、制造周期短等一系列特点,正在为机械加工领域带来巨大变革。目前,激光快速成形技术已经被国内外广泛关注,但我国在国防工业整体、大型、超长结构构件的实际应用中仍然采用传统的制造手段,与国外先进水平仍有一定差距。因此,迫切需要加快该领域核心技术的研究步伐,加大投入,使激光快速成形技术尽快进入大规模应用阶段。

[1]张凯, 刘伟军, 尚晓峰, 等. 激光直接快速成形金属材料及零件的研究进展(上)——国外篇[J]. 激光杂志, 2005, 26(4):4-8.ZHANG Kai, LIU Weijun, SHANG Xiaofeng, et al. Development of research on directly rapid prototyping of metal materials and components by multi-layer cladding[J]. Journal of Laser, 2005, 26 (4): 4-8.

[2]黄卫东. 激光立体成形[M]. 西安:西北工业大学出版社, 2007: 1-3.HUANG Weidong. Laser solid forming[M].Xi’an : Northwestern Polytechnical University Press, 2007:1-3.

[3]苏海军, 尉凯晨, 郭伟, 等. 激光快速成形技术新进展及其在高性能材料加工中的应用[J]. 中国有色金属学报, 2013, 23(6):1567-1574.SU Haijun, WEI Kaichen, GUO Wei, et al.New progress in laser rapid prototyping technology and its application in high performance materials processing[J]. The Chinese Journal of Nonferrous Metals, 2013, 23 (6): 1567-1574.

[4]ARCELLA F G, ABBOTT D H,HOUSE M A, et al. Titanium alloy structures for airframe application by the laser forming process[C]. The 41st Structures, Structural Dynamics, and Materials Conference, Atlanta,2000.

[5]王静, 蔡清华, 任维, 等. 激光快速成形技术的研究现状与发展趋势[J]. 科技创新与应用, 2014, 30: 61-62.WANG Jing, CAI Qinghua, REN Wei, et al.The research status and trend of development of laser rapid prototyping technology[J]. Technology Innovation and Application, 2014, 30: 61-62.

[6]梁晓康. 激光快速成形 316L/Inconel718 功能梯度材料的研究[D]. 大连: 大连理工大学, 2010.LIANG Xiaokang. 316 L/Inconel718 laser rapid forming of functionally gradient materials research[D].Dalian: Dalian University of Technology, 2010.

[7]王华明, 张述泉, 汤海波, 等. 大型钛合金结构激光快速成形技术研究进展[J].航空精密制造技术, 2008, 44(6): 28-30.WANG Huaming, ZHANG Shuquan, TANG Haibo, et al. Research progress of laser rapid prototyping technology of large titanium alloy structure[J]. Aviation Precision Manufacturing Technology, 2008, 44(6): 28-30.

[8]张永忠, 章萍芝, 石力开, 等. 金属零件激光快速成型技术研究[J]. 材料导报,2001, 15(12): 10-13.ZHANG Yongzhong, ZHANG Pingzhi, SHI Likai, et al. Metal parts laser rapid prototyping technology research[J]. Materials Review, 2001,15(12): 10-13.

[9]高士友, 张永忠, 石力开, 等. 激光快速成型TC4钛合金的力学性能[J]. 稀有金属, 2004, 28(1): 29-33.GAO Shiyou, ZHANG Yongzhong, SHI Likai, et al. Mechanical properties of TC4 titanium alloy of laser rapid prototyping[J]. Rare Metal Materials and Engineering, 2004, 28(1):29-33.

[10]顾冬冬, 沈以赴, 潘琰峰, 等. 直接金属粉末激光烧结成形机制的研究[J]. 材料工程, 2004(5): 42-48.GU Dongdong, SHEN Yifu, PAN Yanfeng,et al. Direct metal laser sintering forming mechanism research[J]. Journal of Materials Engineering, 2004(5): 42-48.

[11]陈静, 林鑫, 王涛, 等. 316L不锈钢激光快速成形过程中熔覆层的热裂机理[J].稀有金属材料与工程, 2003, 32(3): 183-186.CHEN Jing, LIN Xin, Wang Tao, et al.316L stainless steel in the process of laser rapid forming of cladding layer cracking mechanism[J].Rare Metal Materials and Engineering, 2003,32(3): 183-186.

[12]张永忠, 席明哲, 石立开, 等. 激光快速成形 316L 不锈钢的组织及性能[J]. 稀有金属材料与工程, 2002, 31(2): 103-105.ZHANG Yongzhong, XI Mingzhe, SHI Likai, et al. Microstructure and properties of 316L stainless steel fabricated by laser direct forming[J]. Rare Metal Materials and Engineering,2002, 31(2): 103-105.

[13]杨健, 黄卫东, 杨海欧. 激光快速成形 316L 不锈钢残余应力分布[J]. 应用激光,2005, 25(3): 151-154.YANG Jian, HUANG Weidong, YANG Haiou. 316L stainless steel residual stress distribution in laser rapid forming[J]. Applied Laser, 2005, 25(3): 151-154.

[14]SNOW D B, BREINAN E M, KEAR B H. Rapid solidification processing of superalloys using high power lasers[C]// Proceelings of the Fourth International Symposium. Baton Rouge.LA: Alaitors Publishing, F, 1980.

[15]GÄUMANN M, HENRY S, CLÉTON F, et al. Epitaxial laser metal forming: analysis of microstructure formation[J]. Materials Science and Engineering: A, 1999, 271(1): 232-241.

[16]陈静, 杨海欧, 杨健, 等. 高温合金与钛合金的激光快速成形工艺研究[J]. 航空材料学报, 2003(S1): 100-103.CHEN Jing, YANG Haiou, YANG Jian,et al. The high temperature alloy and titanium alloy laser rapid forming technology research[J].Journal of Aeronautical Materials, 2003(S1): 100-103.

[17]WANG N, MOKADEM S, RAPPAZ M, et al. Solidification cracking of superalloy single-and bi-crystals[J]. Acta Materialia, 2004,52(11): 3173-3182.

[18]ZHONG M L, SUN H Q, LIU W J,et al. Boundary liquation and interface cracking characterization in laser deposition of Inconel 738 on directionally solidified Ni-based superalloy[J].Scripta Materialia, 2005, 53(2): 159-164.

[19]陈静, 赵晓明, 杨海欧, 等. 激光快速成形粉末高温合金的力学性能研究[J]. 稀有金属材料与工程, 2008, 37(9): 1664-1668.CHEN Jing, ZHAO Xiaoming, YANG Haiou,et al. Mechanical properties of laser rapid forming of high temperature alloy powder research[J].Rare Metal Materials and Engineering, 2008,37(9): 1664-1668.

[20]席明哲, 高士友. 激光快速成形Rene 80 高温合金组织及裂纹形成机理[J]. 中国激光, 2012, 39(8): 91-96.XI Mingzhe, GAO Shiyou. Rene 80 high temperature alloy laser rapid forming process and mechanism of crack formation[J]. Chinese Journal of Lasers, 2012, 39(8): 91-96.

[21]黄因慧, 田宗军, 高雪松, 等. 难加工材料激光快速成形的研究现状与展望[J].航空制造技术, 2011 (21): 26-29.HUANG Yinhui, TIAN Zongjun, GAO Xuesong, et al. Difficult-to-machine materials research status and prospect of laser rapid prototyping[J]. Aeronautical Manufacturing Technology, 2011(21): 26-29.

[22]魏增敏, 张永忠, 高士友, 等. 激光快速成形技术的发展及其在功能梯度材料制备上的应用[J]. 材料导报, 2005, 19(5): 77-80.WEI Zengmin, ZHANG Yongzhong, GAO Shiyou, et al. The development of laser rapid prototyping technology and its application in preparation of functional gradient materials[J].Materials Review, 2005, 19(5): 77-80.

[23]ABBOUD J H, RAWLINGS R D,WEST D R F. Functionally graded nickelaluminide and iron-aluminide coatings produced via laser cladding[J]. Journal of Materials Science,1995, 30(23): 5931-5938.

[24]ATWOOD C L, ENSZ M T, GREENE D L, et al. Laser spray fabrication for net-shape rapid product realization LDRD[R]. Livermore,CA: Sandia National Labs., 1999.

[25]SHIN K H, NATU H, DUTTA D, et al. A method for the design and fabrication of heterogeneous objects[J]. Materials & Design,2003, 24(5): 339-353.

[26]YAKOVLEV A, TRUNOVA E,GREVEY D, et al. Laser-assisted direct manufacturing of functionally graded 3D objects[J]. Surface and Coatings Technology,2005, 190(1): 15-24.

[27]YADROITSEV I, BERTRAND P,SMUROV I. Parametric analysis of the selective laser melting process[J]. Applied Surface Science,2007, 253(19): 8064-8069.

[28]王殿武, 高士友, 张永忠, 等. 激光快速成形梯度材料的研究[C]. 2003年全国粉末冶金学术会议, 长沙, 2003.WANG Dianwu, GAO Shiyou, ZHANG Yongzhong, et al. Laser rapid forming gradient materials[C]. The 2003 National Conference on Powder Metallurgy, Changsha, 2003.

[29]杨海欧, 林鑫, 陈静, 等. 利用激光快速成形技术制造高温合金-不锈钢梯材料[J]. 中国激光, 2005, 32(4): 567-570.YANG Haiou, LIN Xin, CHEN Jing, et al.By using laser rapid prototyping manufacturing high temperature alloy - stainless steel gradient materials[J]. Chinese Journal of Lasers, 2005, 32(4) : 567-570.

[30]席明哲, 张永忠, 涂义, 等. 激光快速成形316L不锈钢/镍基合金/Ti6Al4V梯度材料[J]. 金属学报, 2008, 44(7): 826-830.XI Mingzhe, ZHANG Yongzhong, TU Yi, et al. laser rapid forming 316L stainless steel/nickel base alloy / Ti6Al4V gradient materials[J]. Acta Metallurgica Sinica, 2008, 44 (7): 826-830.

[31]吴复尧, 刘黎明, 许沂, 等. 3D 打印技术在国外航空航天领域的发展动态[J].飞航导弹, 2013, 12(12): 10-15.WU Fuyao, LIU Liming, XU Yi, et al.3D printing technology abroad in the field of aerospace developments[J]. Aerodynamic Missile Journal, 2013, 12(12) : 10-15.

[32]刘业胜, 韩品连, 胡寿丰, 等. 金属材料激光增材制造技术及在航空发动机上的应用[J]. 航空制造技术, 2014(10): 62-67.LIU Yesheng, HAN Pinlian, HU Shoufeng,et al. Metal materials laser gain material manufacturing technology and application in aircraft engine[J]. Aeronautical Manufacturing Technology, 2014(10) : 62-67.

[33]李怀学, 巩水利, 孙帆, 等. 金属零件激光增材制造技术的发展及应用[J]. 航空制造技术, 2012(20): 26-31.LI Huaixue, GONG Shuili, SUN Fan, et al. Metal parts laser gain the development of manufacturing technology and application[J].Aeronautical Manufacturing Technology, 2012(20) : 26-31.