增材制造技术在航空装备深化应用中的研究

(中航工业沈阳飞机设计研究所,沈阳 110035)

增材制造技术近几年发展迅猛,特别是从2012年以来,全球范围内的增材制造技术步入发展快车道,出现了大量关于增材制造研究的文献报道[1-4]。我国也在该领域持续加大了投入,2015年发布的国家重点研发计划更将增材制造作为重要专项列入指南,在“增材制造与激光制造”专项中发布了7个方向共29个项目,涵盖了增材制造工艺、关键器件、成套装备、创新应用等多个方面。

在工程应用方面,增材制造的应用范围也在逐步拓宽,覆盖了医疗、汽车、机械、航空、航天、化工、能源、艺术等众多领域,可制造的材料从各种非金属、钛合金、铝合金、钢、金属间化合物到高温合金,甚至到陶瓷材料和复合材料。尽管如此,当前该技术在航空领域仍然大多用于飞机原型验证阶段,作为货架商品批量供应的零件较少,其技术潜力尚未完全发挥。制约其潜力发挥的因素涉及从设计到应用的各个环节,复杂的综合因素交织导致增材制造的深化应用受到制约。

增材制造技术在航空领域的应用现状与特点

增材制造之所以能够在航空装备领域快速实现工程化,与其制造工艺特点密不可分。构型复杂、性能要求高、多品种小批量、制造精度严格是航空零件制造的典型特征。为实现这些目标,航空零件的制造集合了各种先进技术,而增材制造的技术特征与航空零件的特性高度契合,因而在航空零件制造中扮演了重要角色。过去几年,增材制造已经在航空装备研制与生产领域实现应用,且覆盖面越来越宽,从机体结构到系统功能再到发动机零件,涵盖了数十种结构门类的上百种零件,尺寸规格也从毫米级到米级不等。

在飞机机体结构方面,增材制造的应用包括框类、梁类、接头类及格栅类等,其中框类、梁类、接头类等承力部件主要采用激光/电子束送粉/丝成形技术。这类结构的特点是尺寸规格较大,有些复杂的框段结构无法直接通过锻造方式制造,而传统的制造方式是多段拼接,这样使得结构的疲劳性能降低,使用增材制造后可一体化成形整体构件,大幅度提升综合性能。格栅类结构因其形状复杂,尺寸较小,主要采用选区熔化技术。系统功能部件的应用包括各类支座、异型导管、机匣等,这些结构多为具有复杂内腔的小型结构,一般采用选区熔化技术;发动机部件以叶片、喷管、燃烧室等结构为主,一般采用选区熔化技术。使用选区熔化制备的上述零件很多情况下是传统制造技术无法实现的,所以结构设计时只能放弃部分性能来满足制造要求,而利用选区熔化技术在满足性能要求的情况下实现制造,效果明显。图1归纳了国内外增材制造构件在飞机上的使用情况[5-8]。

从图1的统计可以看出,虽然增材制造的应用范围较广,但其制造的零件构型基本都是传统构型,大部分为构型复杂、难以用传统制造技术加工或利用传统制造技术加工成本高昂、成品率低的结构,其构型也并没有因制造技术的改变而发生变化。也就是说,构型是传统的,工艺是增材制造是当前该技术应用的主要特征。

图1 国内外增材制造构件的应用Fig.1 Applications of additive manufacturing structures

增材制造技术在航空领域的应用发展趋势

1 增材制造技术在航空领域的应用方向

(1)技术瓶颈突破与技术创新。

“轻质高效、长寿命、多功能、低成本”一直是飞机结构设计追求的目标。随着航空科技的进步和飞机性能要求的不断提升,飞机结构构型发生着巨大的变化,主要表现在两个方面:一方面是为了进一步实现减重,引入拓扑优化概念,结构构型朝着具有仿生特征的拓扑构型发展,这类结构使用传统的制造技术几乎无法实现。另一方面,结构功能一体化需求逐渐增加,不仅要求结构具有良好的承载特性,还需要集成防热、隐身、减阻等功能,这导致结构构型非常复杂,传统制造技术无能为力。除此之外,还有一些低成品率结构,比如某些带有复杂构型的薄壁结构、腔体结构等,这类结构制造工艺难度大,锻造方式无法完成,而铸造成品率较低,成本高昂,生产周期漫长。结构技术的上述发展方向使得制造技术出现极限,而增材制造可以很好地发挥其技术优势,突破制造极限,实现上述结构制造。

(2)新机研制过程中的原型快速试制。

飞机是当代各学科最先进技术的综合集成,是一项极其复杂的系统工程。在错综复杂的耦合环境下,各系统性能/功能的实现以及系统之间的协调与融合是飞机研制过程中需要重点解决的问题。为实现飞机各系统的协调运行,考核各单项技术的正确性、适用性及与其他技术的相容性,验证综合技术方案的可行性,飞机研制阶段的通行做法是采用技术验证机来对各项技术进行综合验证。例如,美国军用飞机研制机构洛克希德·马丁公司的臭鼬工作队先后研制的X-35及YF-22技术验证机,最终发展成先进的第四代战斗机F-35及 F-22。

飞机结构平台的快速试制是技术验证机研制的前提与基础。为提高效费比、缩短研制周期,技术验证机需要在集成大量新技术的前提下,利用少量资金,实现技术验证机“见效快、性能好、成本廉”的目标,这给技术验证机结构平台的实现带来了严峻挑战。由于技术验证机的高风险性决定了并不是所有验证机都能成功转化为型号,采用传统制造技术耗费的人力物力可想而知,在目前型号种类繁多、研制周期异常紧张的状态下,依据传统制造技术制造飞机结构平台已经无法适应飞机研制的需求。因此,为提高研制效费比、缩短研制周期,必须发展更加经济有效的结构平台快速试制技术体系。

增材制造技术在大型复杂结构制造领域的独特优势及其利用数字化技术直接对结构数模进行制造的特性,给技术验证机的快速试制找到了一条高效的技术途径。该项技术不需要使用大型工装磨具等基础设施即可完成构件制造,而是直接通过数字模型完成加工,具有高度设计/制造一体化特征,可满足飞机结构平台快速试制要求,在现代飞机快速试制环节中具有显著优势。

2 增材制造结构的技术发展方向

(1)大型整体拓扑结构。

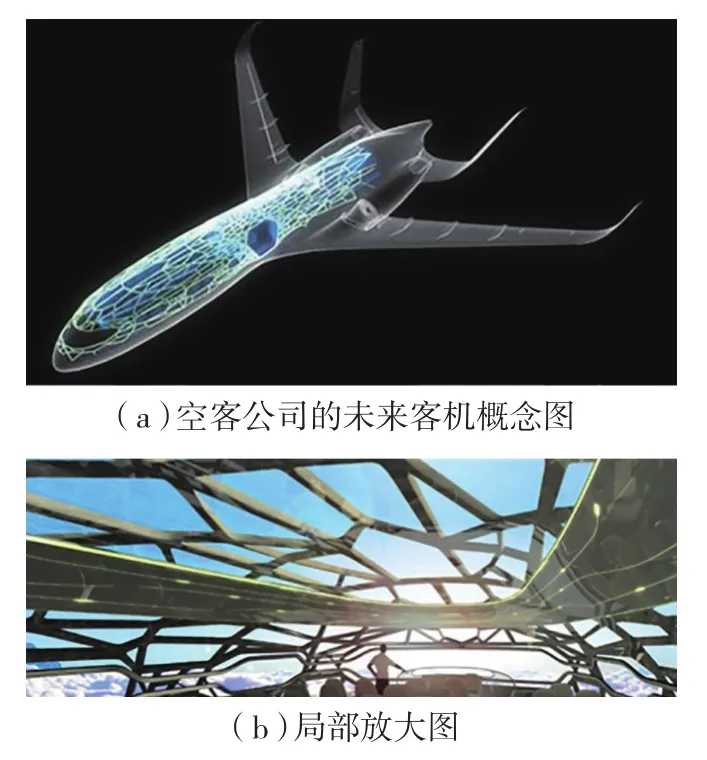

大型整体拓扑结构是指区别于传统制造工艺,具有典型增材制造工艺特点的大型整体结构,且这类结构的设计理念已经摒弃了传统制造工艺的影响(例如,传统机加的框梁结构都是由“腹板+缘条”组合构成,便于机加),使用拓扑优化技术设计的结构具有最优承载特性。这类结构的尺寸规格明显大于现有的拓扑优化接头等局部结构,其尺寸甚至超过了传统的框梁结构,形成具有明显拓扑优化特征的大型整体结构。其优势在于,首先将传统的装配结构一体制造,实现融合区域结构减重,减少疲劳薄弱环节,提高寿命,改善结构动力学品质,缩短制造周期,降低制造成本;其次,由于采用的拓扑优化设计传力路径最优,结构效率最高,使性能和效益实现最大化。这类结构是飞机机体平台未来的重要发展方向,也是增材制造特别是激光同步送粉和电子束送丝成形技术在未来的重要研究对象(见图2)[9]。

图2 空客公司飞机大型整体拓扑结构概念图Fig.2 Conceptual design of large integral topology structure by Airbus

(2) 复杂功能一体化结构。

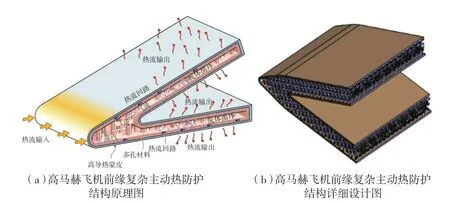

功能一体化结构是指区别于传统承载结构和功能结构,将两者有机融合的新型结构。在传统制造模式中,飞机的结构和功能是两个独立的系统,分别进行制造和试验验证,最后通过装配组合在一起。二者线性累加,出现重量冗余,不仅导致重量超标,而且制造周期长、可靠性低、成本高。增材制造技术为实现功能结构一体化提供了技术途径,使吸波隐身、减振降噪、耐热抗蚀、自洁除冰等功能结构一体化成为可能。在飞机性能要求越来越高的大环境下,满足性能与功能融合要求的复杂功能一体化结构将成为飞机研制的又一个重要发展方向,而这正是增材制造技术特别是选区熔化技术发挥潜力的重要领域(见图 3)[8,10]。

图3 复杂功能一体化结构Fig.3 Complex multi-function structures

(3) 异质材料梯度结构。

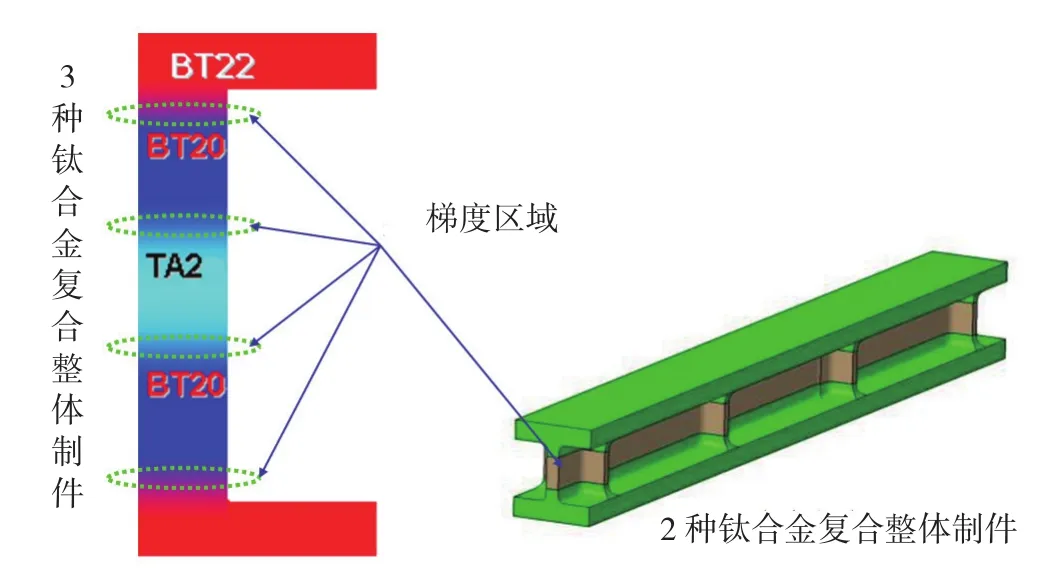

所谓异质材料梯度结构就是将两种或两种以上的材料通过增材制造技术制造成一个整体构件。与焊接结构不同,不同材料制件的连接区不是材料成分和显微组织的突变,而是具有一定梯度特性的渐变,即成分和显微组织逐渐从A状态变到B状态。这种结构同单一金属结构件相比,减重效率在5%以上,疲劳寿命增益10%以上,而且可兼顾耐热、抗蚀、耐磨等功能。研究结果表明,梯度过渡区的静力与疲劳性能介于两种复合的金属材料之间[11]。更重要的是,梯度结构可以根据设计意图,通过仿真优化对材料进行布局设计(图4)[8],实现“好钢用在刀刃上”。现代航空的发展时常要求同一结构的不同部位在不同环境下服役,同时为实现减重增效,甚至要求同一零件的不同部位具有不同的强度,基于增材制造技术的异质材料梯度结构为实现上述性能提供了有效的解决途径,将成为航空装备研制中的重要技术方向。

图4 异质材料梯度结构Fig.4 Gradient structure of dissimilar materials

增材制造深化应用过程中的若干关键问题

1 结构设计技术

(1)面向增材制造技术的结构设计理念与思想。

尽管增材制造技术在航空装备研制与生产领域具有较大优势,但受制于设计师的惯性思维,目前的飞机结构设计思路仍是按照传统制造工艺约束来进行优化和设计。对于具有高度设计/制造一体化特征的新兴技术,增材制造的深化应用核心是设计创新。增材制造在各种复杂结构实现上具有明显优势,可以充分发挥设计师的想象力,释放其创新活力。针对增材制造技术的工艺特征有针对性地开展结构创新设计及后续系列性能考核,将增材制造的技术优势充分发挥出来,从而进一步促进航空装备研制的设计思想转型和研制模式创新,才是增材制造技术的主要发展方向。例如,传统的飞机结构大类主要包括框、梁、接头、长桁等,这几类结构具有一些共性特征(如框结构由腹板和缘条两个基本要素组成),这是由这些结构的制造工艺决定的。如果摈弃这些固有的约束,通过数值仿真探寻最优结构,将会出现各种构型奇艺的结构,而这些结构是传统制造工艺无法加工的。也就是说,基于传统工艺约束,设计师是“想得到、做不到”,基于增材制造,可以实现“想得到、做得到”。所以,若要深化增材制造在航空装备研制中的应用,应从源头抓起,下大力气扭转设计师的固有设计理念,拓宽其可设计域,激发设计师的创新活力,使设计师掌握增材制造在创新结构物理实现中的巨大优势,进而逐渐接受和采用这一新兴制造技术。这不仅对增材制造,同时对飞机研制技术的创新也具有重要意义。

(2)面向构型设计的增材制造基础数据。

传统锻造等制造工艺生产的零件精度通过后期的机加工保证,加工前的毛坯材料基本组织均匀性、各向异性等基本上是确定的,同样的锻造毛坯可以用来加工不同的零件,其性能差异不会太大。而增材制造是一项高度设计/制造一体化技术,为保证性能水平,不同结构构型的制造工艺不同,在工艺优化时需要针对结构构型的特点进行匹配。反过来说,结构构型的变化显著影响着增材制造的制造工艺策略,从而影响着构件的性能表现。这其中构型特征与材料组织及结构性能之间存在着普适关系。所以,在结构优化设计时将增材制造的工艺特征融入优化过程,同时在制造前期有针对性地开展性能仿真分析,将有效指导结构设计师设计出更加适合增材制造工艺的高效结构。而这一目标的实现需要建立结构构型与材料组织及性能之间的内部联系,形成庞大的基础数据库并将其反馈到结构优化设计终端,形成可操作的结构设计手段。这需要进行大量的基础研究工作,积累基本数据,找出结构构型与制件性能的共性关系,破解面向构型的增材制造工艺“基因图谱”。而目前这类工作尚属空白,迫切需要深入开展研究。

(3)高效的复杂增材制造结构工程化优化设计手段。

现行的飞机结构设计手段有很多,包括CATIA、AutoCAD、UG、ProE、Solidworks等,但无一例外,这些软件的设计理念都是基于传统的制造工艺(锻造、铸造、钣金等),使用这些软件设计的结构具有典型的传统制造工艺特征,甚至部分适用于增材制造的新结构无法设计出来。例如,大规格的多孔结构,其设计运算数据量庞大,会导致计算机运算时直接死机;复杂非周期性结构具有大量曲面结构,其设计量庞大,不可能一个一个曲面完成设计。这些都需要在数字化软件领域下足功夫,针对增材制造特点开发相应的结构设计软件。这类软件需要实现集合光、电、力、热、声等复杂耦合因素的协同优化能力,实现在复杂服役环境下使用的各种创新结构的精准优化与设计。

2 专用材料技术

(1)原材料的性能补偿仿真与配方设计技术。

增材制造原材料是指金属粉末、丝材、非金属尼龙粉末、光敏树脂等,是增材制造的基础。这些材料的成分、粒径、流动性等指标直接关系着增材制造构件的性能。增材制造过程中,受激光的高能量束影响,原材料的成分与构件的成分比例会有一定偏差,这是由于原材料的相结构在遭受高密度能量轰击后会出现相变及组织转变行为,这具有一定的共性规律,可以通过热力学理论计算来获得一般性结论。原材料的状态在很大尺度上决定了制件的物理状态,所以通过研究材料的凝固特性,判断原材料在增材制造前后的成分变化与相变规律,并形成可供工程化应用的性能补偿仿真分析软件,建立具有共性规律的配方设计数据库,从源头上提高增材制造构件的性能水平及批次稳定性,是解决增材制造技术工艺窗口狭窄的重要技术途径。当前,包括达索公司在内的国内外部分大型企业已经投入力量开展相关研究工作,这些工作对增材制造构件的深化应用具有重要促进作用。

(2)原材料的低成本制造技术。

增材制造构件成本居高不下的重要原因之一是原材料成本高昂,这已成为制约增材制造技术推广应用的重要因素。特别是随着全球范围内航空工业竞争的加剧,成本控制成为航空装备研制的重要因素,要求飞机设计师们在实现飞机性能的同时控制零件的制造成本。增材制造居高不下的成本使得飞机设计师们对这项技术望而生畏,尽量使用其他技术替代,所以降低原材料的成本已成为当务之急。通过控制原材料的制造工艺过程,优化制粉环节,切实降低粉末等原料的生产成本,对增材制造技术的应用推广具有极为重要的现实意义。

(3)原材料的重复利用规律与性能控制技术。

当前,增材制造的成本偏高,严重制约了该技术的推广应用,一些学者正在研究通过粉末的重复利用来分摊使用成本。但是粉末经过高能束加工后,其性能较初始状态有较大变化,重复利用后的制件性能及调控方法,成为制约原材料重复利用的主要技术壁垒,这其中蕴含着众多的关键基础问题。西北有色金属研究院Tang等[12]利用电子束选区熔化快速成形设备研究了钛合金粉末的重复使用问题,认为如果工艺控制恰当,粉末的前几次重复利用可以保证制件性能。这些研究具有积极意义,为原材料的规模化重复利用奠定了技术基础。但是目前的研究尚未形成具有工程化指导意义的试验数据体系,研究结论尚不能支撑飞机设计部门的工程化应用决策,还需要开展大量的基础研究工作。

3 制造工艺技术

(1)增材制造的材料控形控性技术。

增材制造零件的控形控性是研究最多和最深入的问题,学者们花费了大量精力研究增材制造零件的材料性能及其调控技术。王华明[13]、黄卫东[14]等从激光/金属交互作用、内部缺陷形成机理、移动熔池快速凝固行为、非稳态循环固态相变行为与组织形成规律、内应力演化机制及构件变形开裂预防方法等多个角度对增材制造材料的控形控性基础问题进行了深入研究,掌握了较为有效的性能控制措施,但材料内部质量分散性、大型构件的变形开裂、构件批次稳定性等问题尚需进一步研究。

(2)基于构型的增材制造构件性能预测与工艺仿真技术。

增材制造技术工艺窗口狭窄已经是共性认识[8]。受制于沉积过程中的扫描策略影响,即使使用相同的工艺参数,不同结构构型的构件性能也会出现偏差。当前的处理方式是强化工程化应用考核流程,对每一种结构都进行充分的工程化验证,即通过“小试、中试、大试”3个过程的考核与测试,分别考核材料和工艺属性、结构与功能极端性能、产品有效性测试与评估。这造成每一种结构的装机应用都需要经历严酷而繁杂的验证过程,人力物力需求巨大,制约了增材制造技术的应用推广。研究增材制造工艺的一般性规律,建立针对各种构型的工艺数据库,同时从基本理论上突破对增材制造结构的性能预测,做到制造工艺的精准仿真,从原理上控制增材制造构件的性能一致性,是解决增材制造工艺窗口窄的重要技术途径。

(3)大型/复杂增材制造结构的后处理技术。

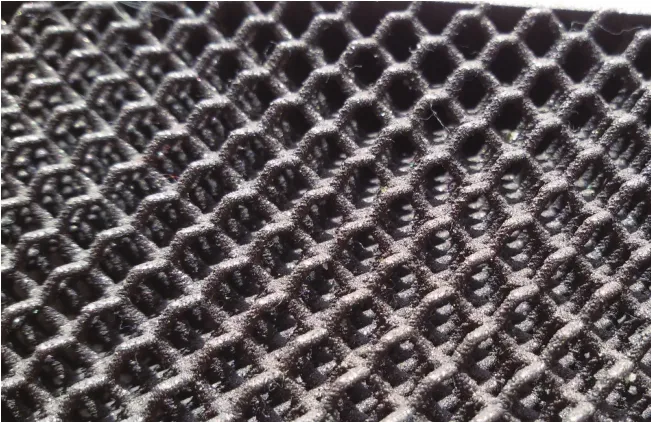

增材制造是通过逐层堆积成形的制造技术。在制造过程中,其层叠效应将在构件表面明显显现,这些粗糙表面对构件的性能特别是疲劳性能影响严重。使用同步送粉/送丝工艺制造的大型构件可以通过后期的数控加工方法将表面层去除,得到满足要求的光滑表面。但是,使用激光/电子束选区熔化成形的构件往往结构非常复杂,不可能通过增加余量成形、后期机加去除的方式实现光滑表面,一般只进行简单的吹砂、打磨处理。这类结构的表面状态难以满足性能要求(图5),已经成为制约其应用的重要原因。研究行之有效的表面处理技术,实现复杂结构的任意表面处理,是增材制造后处理技术发展的目标。

图5 复杂多孔增材制造结构的原始表面状态Fig.5 Surface roughness of additive manufactural complex porous structure

4 性能验证技术

(1)增材制造结构的性能验证方法与失效判据。

增材制造技术拓宽了飞机结构设计师的可设计域,释放了飞机设计者的创新活力,使他们可设计出各种高效率结构。但如何测试这些复杂异型结构的性能(力学与功能特性),判断它们在服役环境下的性能表现,掌握其失效模式,建立失效判据,给出是否可用的结论已成为一大难点。建立行之有效的结构性能验证技术体系成为增材制造技术深化应用的又一个关键问题。

(2)复杂增材制造结构的无损检测技术。

随着技术进步,无损检测技术得到了突飞猛进的发展,并表现出明显的“由定性向定量”、“在线自动化与智能化”、“结合断裂力学的构件寿命评价”、“结合材料性能的工艺指导”等特征。但是,面对增材制造结构特别是带多孔结构的复杂构型,无损检测技术出现明显短板,迫切需要针对这类结构研究开发相适应的无损检测技术。

(3)增材制造技术规范与标准体系。

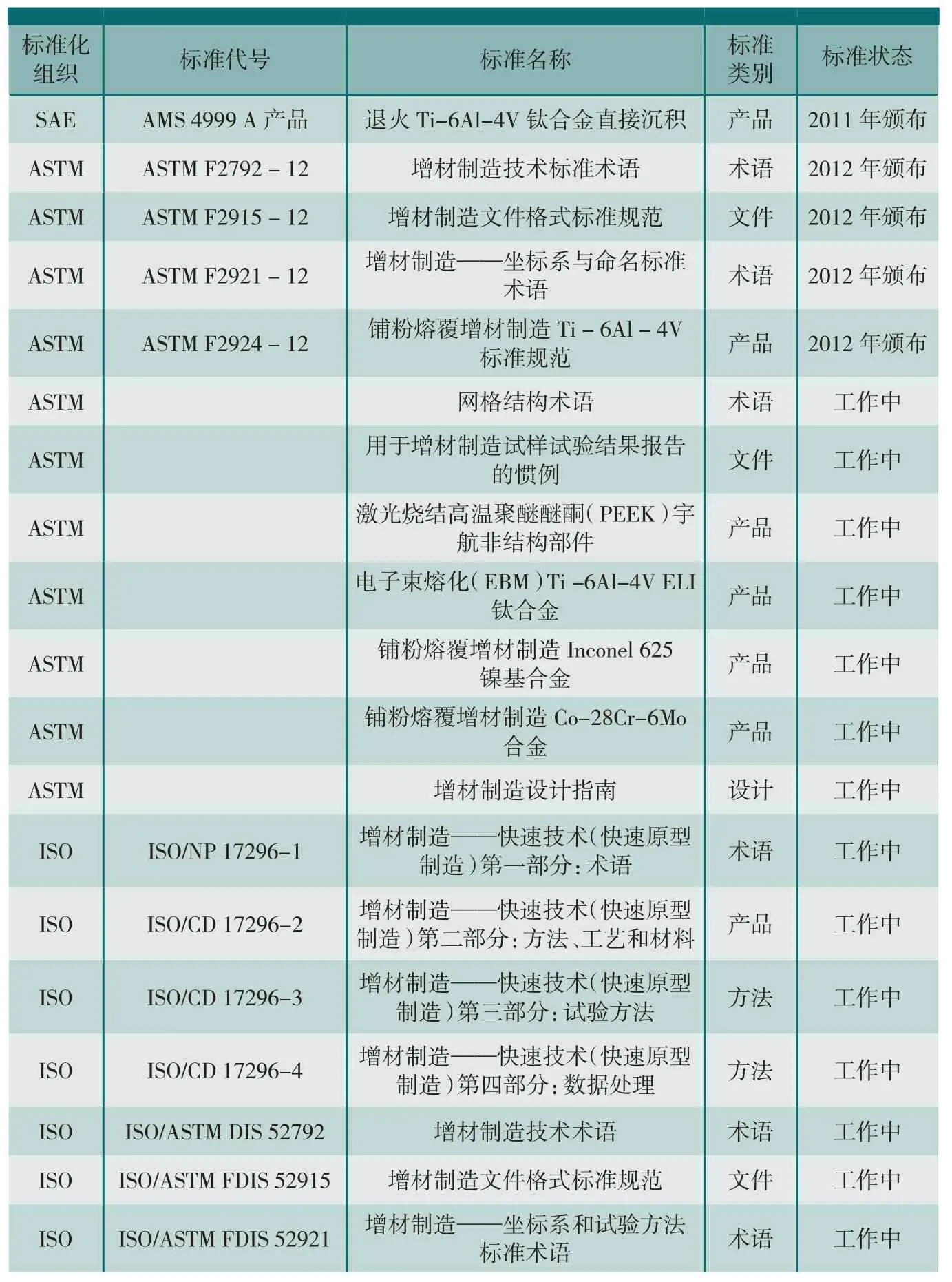

标准体系的构建是任何一种制造工艺走向规模化应用的必经之路,它对控制产品的性能品质及稳定性生产具有重要意义。在增材制造领域,美国汽车工程协会(SAE)、美国材料与试验学会(ASTM)、国际标准化组织(ISO)等组织先后制定了一系列增材制造相关标准,涵盖了术语、方法、工艺、材料、性能、试验等环节(表1),并在以较快的速度覆盖增材制造各个环节[15]。

我国增材制造技术正处于快速发展中,但与之配套的增材制造技术标准的发展相对落后,没能与技术发展水平保持同步。现有的依据标准均是各研究所和企业根据实际情况定制的技术条件和规范,具有较大的个性化特征,且要求参差不齐。这些技术条件和规范呈现零星散点分布状态,没有形成从设计、材料、工艺、装备到验证的全产业链标准体系。这已成为制约我国增材制造技术规范化发展的重要瓶颈,因此迫切需要开展增材制造技术的标准化工作,依托我国优势单位的海量试验数据,共同制定体系化的增材制造标准。

表1 国外增材制造技术相关标准

结束语

增材制造是一项“变革性”技术,在诸多领域具有重大应用潜力。它也是一项新兴技术,尽管它已经在航空装备研制过程中发挥了重要作用,并取得较大收益,但由于该技术具有高度的设计/制造一体化特征,需要从设计、材料、设备、工艺、验证等各个环节全面突破,任何一个环节成为短板都将制约该技术的优势与潜力发挥。

[1]REN H S, LIU D, TANG H B, et al.Microstructure and mechanical properties of a graded structural material[J]. Materials Science and Engineering: A, 2014, 611(12): 362-369.

[2]OBIELODAN J, STUCKER B.Characterization of LENS-fabricated Ti6Al4V and Ti6Al4V/TiC dual-material transition joints[J]. International Journal of Advanced Manufacturing Technology, 2012, 66(9-12):2053-2061.

[3]LIANG Y J, LIU D, WANG H M.Microstructure and mechanical behavior of commercial purity Ti/Ti–6Al–2Zr–1Mo–1V structurally graded material fabricated by laser additive manufacturing[J]. Scripta Materialia,2014,74: 80-83.

[4]REN H S, TIAN X J, WANG H M.Effect of heat treatment on microstructure and mechanical properties of a graded structural material[J]. Materials Science and Engineering: A,2014, 614: 207-213.

[5]王强, 孙跃. 增材制造技术在航空发动机中的应用[J]. 航空科学技术, 2014,25(9): 6-10.WANG Qiang, SUN Yue. Applications of additive manufacturing technology on aeroengine[J]. Aeronautical Science & Technology,2014, 25(9): 6-10.

[6]何艳丽, 廖焕文, 王禄秀. 商用航空发动机金属增材制造技术及装备应用[J]. 航空制造技术, 2014(22): 47-51.HE Yanli, LIAO Huanwen, WANG Luxiu.Application of technology and equipment for metallic additive manufacturing in commercial aeroengine[J]. Aeronautical Manufacturing Technology, 2014(22): 47-51.

[7]巩水利, 锁红波, 李怀学. 金属增材制造技术在航空领域的发展与应用[J]. 航空制造技术, 2013(13): 66-71.GONG Shuili, SUO Hongbo, LI Huaixue.Development and application of metal additive manufacturing technology[J]. Aeronautical Manufacturing Technology, 2013(13): 66-71.

[8]王向明, 苏亚东, 吴斌. 增材技术在飞机结构研制中的应用研究[J]. 航空制造技术, 2014(22): 16-20.WANG Xiangming, SU Yadong, WU Bin.Application research of additive manufacturing technology on aircraft structure development[J].Aeronautical Manufacturing Technology,2014(22): 16-20.

[9]The future by Airbus[EB/OL].[2016-03-05]. http://www.airbus.com/innovation/future-by-airbus/the-conceptplane/the-airbus-concept-cabin/futuretechnologies/?contentId=%5B_TABLE%3Att_content%3B_FIELD%3Auid%5D%2C&cHash=22935adfac92fcbbd4ba4e1441d13383.

[10]STEEVES C A, HE M Y, KASEN S D,et al. Feasibility of metallic structural heat pipes as sharp leading edges for hypersonic vehicles[J].Journal of Applied Mechanics, 2009, 76(3): 540-545.

[11]吕毅, 许希武, 郭树祥. 梯度复合材料裂纹扩展路径和起裂载荷的有限元分析[J]. 复合材料学报, 2015, 32(4): 1099-1106.LÜ Yi, XU Xiwu, GUO Shuxiang. Finite element analysis of crack propagation paths and crack initiation loads in graded composites[J].Acta Materiae Compositae Sinica, 2015, 32(4):1099-1106.

[12]TANG H P, QIAN M, LIU N, et al. Effect of powder reuse times on additive manufacturing of Ti-6Al-4V by selective electron beam melting[J]. The Journal of The Minerals, Metals & Materials Society, 2015, 67:555-563.

[13]王华明. 高性能大型金属构件激光增材制造:若干材料基础问题[J]. 航空学报,2014, 35(10): 2690-2698.WANG Huaming. Materials’ fundamental issues of laser additive manufacturing for highperformance large metallic components[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(10):2690-2698.

[14]黄卫东, 林鑫. 激光立体成形高性能金属零件研究进展[J]. 中国材料进展,2010, 29(6): 12-27.HUANG Weidong, LIN Xin. Research progress in laser solid forming of high performance metallic component[J]. Materials China, 2010, 29(6): 12-27.

[15]景绿路.国外增材制造技术标准分析[J]. 航空标准化与质量, 2013(4): 44-48.JING Lülu. Analysis of standards for additive manufacturingtechnology[J]. Aeronautic Standardization & Quality, 2013(4): 44-48.