镍钛记忆合金增材制造技术研究进展及其在航空领域的应用前景

(北京科技大学材料科学与工程学院, 北京100083)

镍钛形状记忆合金(以下简称镍钛合金)是功能材料的优秀代表,因其特异的形状记忆效应与超弹性、高阻尼性、高耐腐蚀性及优良的生物相容性等,已在众多领域获得了卓有成效的应用[1]。多孔镍钛合金除了秉承镍钛合金的上述优良特性外,同时又有着密度小、变形量大、力学性能可调等特点,特别适合制造轻质驱动器、高阻尼减振器件及人工骨骼等功能结构件[2-3]。通常,致密镍钛合金是以熔炼方式制备,而多孔镍钛合金采用粉末冶金方法制备[4]。然而,限于镍钛合金的熔点较高(1310℃)、化学活性大以及机加工性能差[5],目前常规的熔炼方法或粉末冶金方法制备的镍钛合金多为外形简单的小型器件,严重制约了镍钛合金的性能提高和应用推广。

增材制造(AM)是近年来出现的一类利用计算机辅助的精密制造技术。金属增材制造是按照数值化模型,通过连续堆积方式,实现从金属原料到复杂结构金属制品的无模具、快速、近净成形[6]。金属增材制造技术为制备形状复杂、孔隙结构可控、大尺寸镍钛合金构件开辟了崭新途径,使航空结构用镍钛记忆合金驱动和阻尼构件的制造成为可能。

目前,镍钛合金增材制造技术的研究和开发尚处于初始阶段,美国、欧洲工业发达国家在该领域处于领先地位,出现了多种不同形式的镍钛合金增材制造技术(见表1)。本文主要介绍了镍钛合金增材制造技术的研究现状,对比分析了现阶段各种技术方法的特点,并展望了其在航空领域的应用前景。

镍钛合金增材制造技术的形式

金属增材制造采用的热源主要有电弧(含等离子弧)、激光和电子束。从现有文献看,镍钛合金的增材制造技术研究主要集中于激光粉末快速成形,即以激光为热源,以金属粉末为原料的金属增材制造一类技术[10]。这类技术又可细分为不同的技术形式,大致可以按照粉末送进方式和粉末化学组成进行区分。按照粉末送进方式不同分为喷粉方式的激光直接熔覆成形(Laser Direct Deposition, LDD,或 Laser Cladding)和铺粉方式的选区激光烧制成形两种基本类型,前者有时又称为激光近终形成形(Laser Engineered Net Shaping,LENS);后者又可以进一步根据粉末的烧制温度及连接机制分为选区激光烧结(Selective Laser Sintering,SLS)成形和选区激光熔合(Selective Laser Melting,SLM)成形[24]。镍钛合金增材制造的两类方法的工作原理如图1所示[7,25]。

表1 镍钛合金增材制造技术主要研究方法和研究人员

图1 激光粉末快速成形的两种形式Fig.1 Two types of laser rapid forming with powder materials

由于镍钛合金为双元素合金,用于增材制造镍钛合金的原料粉末通常有单质混合粉末(记为Ni+Ti混合粉末)、单质复合粉末(记为Ni/Ti复合粉末)以及预合金粉末(记为NiTi合金粉末)等3种形式。采用Ni+Ti混合粉末的成本较低,并且原料中的镍钛比例易于调整;Ni/Ti粉末是将Ni+Ti混合粉末经高能球磨得到的产物(机械合金化之前),每个粉末颗粒内部都是由尺寸更小的Ni、Ti单质区域构成;NiTi合金粉末可以通过Ni+Ti混合粉末的机械合金化制得,更常见的是通过镍钛合金的气体雾化制粉获得[12,26]。

激光直接熔覆制备镍钛合金

1 LDD镍钛合金成形

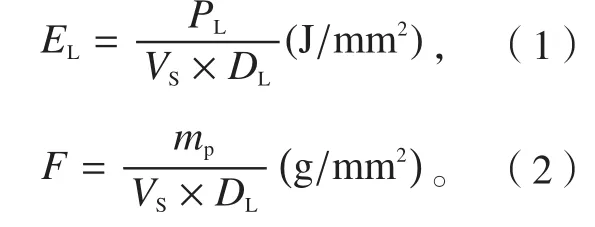

激光直接熔覆工艺参数包括激光功率(PL)、照射面上的激光束斑直径(DL)、激光扫描速度(VS)、送粉速率(mP)以及预热温度(T)等。上述工艺参数可以组合为两个综合参量:单面面积的激光热输入(EL)和单位面积的粉末输入量(F),两者分别用式(1)和式(2)表示[11]。

当粉末输入量一定,激光热输入量低于某一临界量时,就不能得到连续、规则而光滑的镍钛合金熔覆焊道。该最小激光功率提供的热量足以保证将原料粉末熔化,同时将底板(或上一层焊道)加热至足够的温度,使熔化的粉末在底板(或上层焊道)表面润湿,从而形成冶金结合(熔接或钎接)。单道熔覆层的几何形态取决于EL和F量的组合,如图2所示[27]。

图2 LDD镍钛合金层的形态与工艺参数的关系Fig.2 Relationship between morphology and process parameters of NiTi alloy layer fabricated by LDD

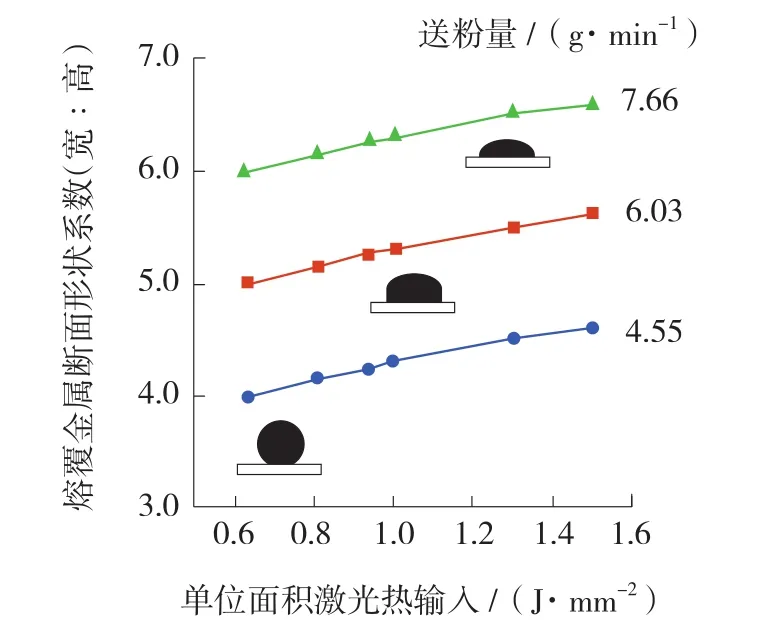

激光热输入较低时,熔覆镍钛合金中含有较多的孔隙(如图3所示[7])。随着激光热输入的增加,熔覆镍钛合金的孔隙率降低,最终可以获得致密的镍钛合金。熔覆镍钛合金孔隙的产生与原料粉末的熔化程度有关。激光热输入较低时只有部分粉末熔化,未熔化的粉末颗粒之间保留原有的间隙;当激光热输入增大到一定值时,原料粉末完全熔化,形成均匀的液体金属熔池,凝固成为致密的镍钛合金熔覆层(图4)[7]。

图3 LDD镍钛合金的孔隙结构Fig.3 Pore structure of NiTi alloy fabricated by LDD

图4 LDD金属致密度与激光热输入的关系Fig.4 Relationship between metal density and laser heat input fabricated by LDD

2 LDD镍钛合金的组织与成分

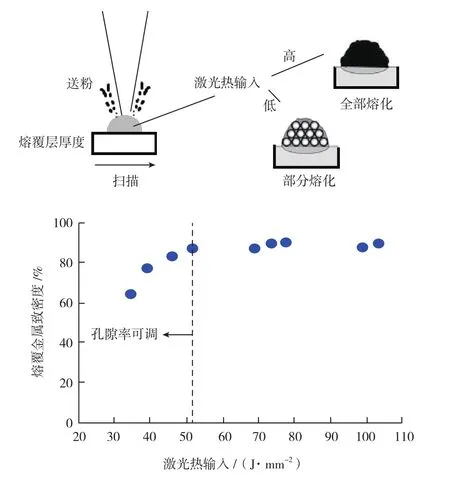

激光直接熔覆工艺参数对镍钛合金的微观组织有影响。当激光功率大、扫描速度小时,镍钛合金的晶粒尺寸增大,如图5所示[11]。因此,为了获得细小的镍钛合金晶粒,应采取较小的激光能量输入。

与原料粉末(Ni+Ti)相比,LDD镍钛合金中的Ni含量有较大程度的下降,为了制备等原子比Ni50Ti50合金需要采用(Ni55+Ti45)的混合粉末[8]。造成熔覆层中Ni含量偏低的可能原因主要有两个: (1)Ni粉末颗粒的密度较大,流动速度较小,落入到激光熔池中的Ni数量比Ti的数量少; (2)Ni的沸点较低(Ni和Ti的沸点分别是2732℃和3287℃),在激光加热作用下Ni的烧损(蒸发汽化)更严重,激光线能量越大Ni的烧损越大,则制品与原料的成分相差就越大[17]。采用Ni/Ti复合粉末或NiTi合金粉末可以消除粉末流动性差异因素,但激光对元素烧损的差异改善不多,仍然存在成分偏差,制备的镍钛合金与其原料NiTi合金相比,相变温度相差10~50℃[28]。由于镍钛合金的相变温度对其基体成分十分敏感,0.1%Ni的增加将导致相变温度下降约10℃。因此,激光高温加热导致制备镍钛合金的成分可控性差,Ni+Ti混合粉末LDD技术是不合适的。

图6为LDD镍钛合金制品[11]。原料粉末为等原子比NiTi合金粉末(0.007%C、0.05%O、0.006%N),粉末的直径为50~150μm。LDD设备为LENS-750(德国),内部装有500W的Nb:YAG激光器。

选区激光熔合制备镍钛合金

SLM是目前研究最多的制备镍钛合金的增材制造技术。SLM技术是基于粉末层及其基底的局部激光熔焊机制。在激光束作用下,激光斑点内的金属粉末层及其底层金属一起熔化形成液体金属熔池;随着激光束的离开,液体金属熔池冷却凝固形成完整的焊点(缝)。现有文献中几乎都采用NiTi合金粉末为原料粉末[16,20,29]。

图5 不同LDD工艺参数下镍钛合金晶粒的形态Fig.5 Grain morphology of NiTi alloy fabricated by various LDD parameters

图6 典型的LDD制备的镍钛合金样品Fig.6 Typical samples of NiTi alloy fabricated by LDD

1 SLM镍钛合金焊道成形

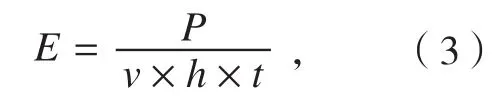

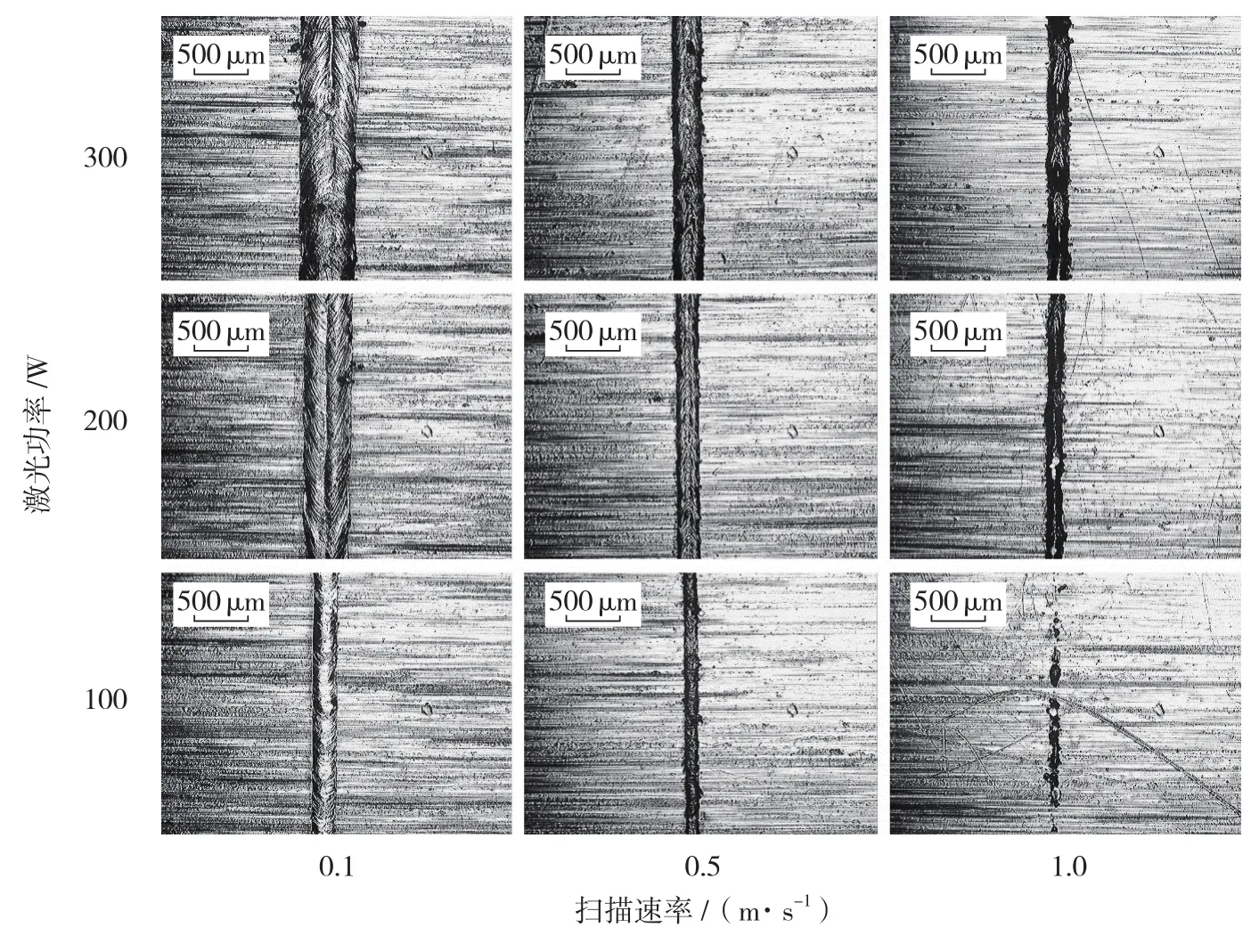

采用SLM加工时参数选择很重要,这些参数包括粉末层厚、激光功率、扫描速度和激光斑点运行路径。每焊道/焊区粉末单位体积的激光热输入(E)随工艺参数的变化可以用式(3)表示[30]:

式中,P为激光功率,v为激光扫描速度,h为激光矢量间距,t为增量或粉末层厚。

图7 不同SLM工艺参数下NiTi合金粉末单个焊道的形态Fig.7 Single welding bead morphology of NiTi alloy powder under different SLM parameters

一般地,激光功率越高扫描速度越小,则热输入越大,粉末熔化数量越多,导致单个焊道的宽度增加。正如激光焊接存在热导焊和小孔焊两种熔焊机制,这两种机制在粉末层的SLM成形时也同样存在。当激光线能量过高时粉末汽化严重,粉末层中产生小孔(keyhole)效应,并且小孔一旦形成,对激光的吸收率将显著增加,加剧粉末汽化,并使得小孔进一步加深,因而激光扫描线路中间凹陷,形成焊道表面波纹结构(见图7左上)[23]。当激光能量较低时,不能形成足够多的液体金属,在表面张力下液体金属断裂成为彼此分离的液球(balling),因而留下不连续的焊道(见图7右下)。导致粉末层焊道球化的主要因素是吉布斯-马郎格尼(Gibbs-Marangoni Effect),即表面张力差异引起的物质传输效应[31-33]。如果表面张力的差异是温度引起的,这种效应又称为热毛细传输(Thermo-Capillary Convection)。粉末层焊道球化的直接影响是导致大的空洞形成,然而这种空洞形式机制影响因素复杂,难以用于制备孔隙结构可调的多孔材料[34]。为消除粉末层焊道球化的不良影响以获得均匀的烧结制品,不仅需要精密设置工艺参数,还要从粉末材料方面着手,例如采用不同熔点的混合粉末或者采用熔化区间宽的粉末体系[28]。

小孔现象和液球现象均使镍钛合金铺粉层的SLM焊道成形变差、SLM过程变得不稳定,根据单焊道成形结果得到的优化SLM工艺参数见表2。采用不同熔点的混合粉末或者采用熔化区间宽的预合金粉末体系有助于减轻液球现象,改善小能量输入条件下SLM工艺的稳定性,从而增大工艺参数窗口。

表2 优化的镍钛合金制备SLM工艺参数(Phenix Systems PXM)

图8 SLM制品和原料粉末的DSC曲线Fig.8 DSC curves of SLM products and raw powders

2 SLM镍钛合金的成分与组织

与LDD工艺相似,SLM加工过程中激光束产生的高温使Ni元素比Ti元素的汽化程度更大,降低了镍钛制品的Ni/Ti比,导致镍钛合金的相变温度略有升高(图8)[28],选择粉末成分需要考虑这一因素。此外,SLM也将导致杂质元素含量增加。SLM制品的平均含碳量为0.0053%,相比原料粉末增加77%;氮含量为0.0127%,相比原料粉末增加310%;氧含量为0.0596%,相比原料粉末增加46%。制品镍钛合金中的氧含量随激光能量输入的增大而增加(图9)[23]。

图9 SLM制品的氧含量随激光能量密度的变化Fig.9 Oxygen content in SLM NiTi alloy manufactured at various energy densities

SLM制品的成形方式是通过铺粉-熔化-凝固,由底部到顶部逐层搭建完成的。沿制品搭建方向(垂直向上),相邻层的晶粒在熔化-凝固过程中因外延长大机制而成为一体。由于各层晶粒长大方向总是垂直向上,因而造成了制品内晶粒贯穿各层,生长成为晶向相近的柱状晶,如图10所示[21]。SLM镍钛合金制品的这种各向异性的组织特征有别于常规方法制备镍钛合金均匀规则的粒状晶粒组织[35],使得SLM镍钛合金制品的性能也呈现各向异性。

图10 SLM制备的镍钛合金柱状晶形态Fig.10 Optical micrographs of SLM NiTi alloy grains

3 SLM镍钛合金的内应力

激光束斑点的高温以及由此带来的温度梯度,会导致SLM加工过程中形成热应力,最终在镍钛合金制品内形成较大的残余内应力。残余内应力对镍钛合金的影响是多方面的,如改变相变温度,降低力学性能(特别是疲劳寿命),降低耐蚀性和生物相容性,降低尺寸稳定性等。激光能量输入越大,则镍钛合金制品的残余内应力就越大。此外,快速加热-冷却循环还会产生位错和孔洞等组织缺陷,通常需要附加后续热处理以缓解SLM镍钛制品中的内应力和去除组织缺陷。

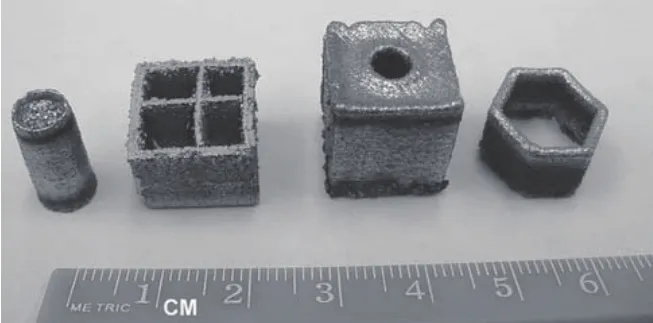

4 SLM制备的镍钛合金举例

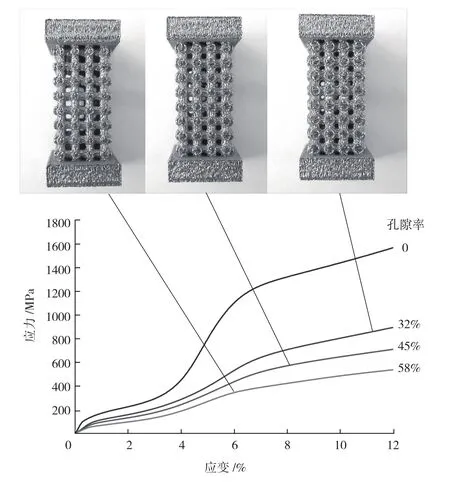

SLM不仅可以制备致密镍钛合金制品,同时也能方便制备多孔镍钛合金制品或镍钛合金支架(图11)[13]。SLM加工的粉末层间结合强度高、成分均匀,SLM镍钛合金表现出较好的力学性能和形状记忆效应[22]。致密镍钛合金的力学性能与常规方法制备的镍钛合金相似。多孔镍钛合金的力学性能与孔隙率和孔隙结构有关。当孔隙结构相同时,随孔隙率增大,弹性模量减小。可以通过调控孔隙结构获得性能定制的镍钛合金制品,以满足不同应用场合的需求。

图11 不同孔隙率的SLM镍钛合金制品及其压缩应力-应变曲线Fig.11 Porous SLM NiTi alloy samples and their stress-strain curves

选区激光烧结制备镍钛合金

镍钛合金的SLS制备技术方面的研究不多,主要原因是松散的金属粉末铺层在激光快速加热条件下无法实现原子扩散或原子扩散非常有限,颗粒间及粉末层间难以实现有效结合[36]。基于Ni+Ti混合元素粉末可以用激光点燃引发自蔓延高温合成(SHS)的事实,Shishkovsky研究了SLS-SHS镍钛合金制备技术[14]。尽管采取了使元素粉末密切接触和适当增大激光热输入等技术措施,最终结果证明这种方法是不太成功的。元素粉末间的放热使得工艺过程不稳定,制备的镍钛合金组织极不均匀,一些粉末发生熔化而另外一些则仍为原料粉末状态(如图12所示)。即使经过后续高温长时间的均匀化退火处理,镍钛合金的力学性能也不高[15]。

镍钛记忆合金增材制造技术在航空领域的应用展望

如上所述,以选区激光熔合为代表的金属增材制造技术在镍钛合金结构近终形制备上面显示了巨大的优势,可以用于制造大型复杂结构的镍钛记忆合金构件,应用在航空航天装备中。然而,从目前的研究结果看,增材制造的镍钛合金的性能不高,性能可控性较差,技术成熟度尚未达到在航空结构中推广应用的水平,仅有少数应用的报道。

1 可调节的锯齿形边缘喷嘴

随着航空飞行器推进系统的升级,涡轮机喷气气流的速度增大,与周围大气产生剪切作用而产生的噪声问题更加突出。航空制造部门一直在研究降低涡轮机的降噪方法,研究表明采用锯齿形边缘的喷嘴可以有效降低涡轮机的喷气噪声水平[37]。这种喷嘴通过采用伸向喷气气流内的柔性锯齿,增强了喷气气流与周围大气的混合,降低了两气流的相对剪切。然而伸出的锯齿形边缘会对喷嘴产生拖拽效果,从而降低涡轮机的效率和对涡轮机产生危害。为此,有必要将锯齿形边缘设计成可调节的结构形式,使锯齿边缘只在飞机起飞和爬升过程中伸出到喷气流中起到降噪作用,而在匀速的巡航过程中推出气流,以节约油耗和保护涡轮机,在国际航班等远距离飞机上意义重大。

图12 SLS-SHS多孔镍钛合金制品不同放大倍数下的形貌(S1为熔化形成的合金球,S2为原料粉末)Fig.12 Microstructure of NiTi alloy after SLS at various magnifications

驱动锯齿形边缘伸出与缩回的常规设计方案是液压装置,然而镍钛记忆合金驱动器在重量、成本、结构复杂性和可靠性方面都优于液压驱动系统。镍钛记忆合金虽然已经被广泛用于制造驱动系统,但是一般的丝状或板条状镍钛记忆合金驱动元件不适用于喷嘴的锯齿形边缘的驱动。采用镍钛记忆合金与弹性航空合金(如Ti–6Al–4V合金)复合板制备的锯齿形边缘可以实现可调节的柔性锯齿喷嘴。当飞机工作于起飞和爬升状态时,涡轮机的高功率输出使记忆合金被加热而产生驱动力,镍钛合金/Ti–6Al–4V合金复合板发生弯曲变形,使锯齿形边缘突出进入喷射气流,发挥降噪作用;当飞机处于巡航的低功率状态时,镍钛记忆合金的温度降低,镍钛合金/Ti–6Al–4V合金复合板反向弯曲变形,使锯齿形边缘退出喷射气流,减小锯齿形边缘对喷嘴产生的拖拽效果,如图13所示[38]。增材制造技术可以方便地实现在钛合金上面制备一层所需的镍钛记忆合金,获得任意厚度比例的钛镍合金/Ti–6Al–4V合金复合板材,使这种复杂形状的复合材料结构的锯齿形边缘喷嘴设计与制造变得简单易行。

图13 可调节锯齿边缘喷嘴示意图Fig.13 Schematic diagram of adjustable serrated edge nozzle

2 变体机翼

除了飞机涡轮机降噪之外,镍钛记忆合金还可以用于实现变体机翼。变体机翼是一种新型的飞行器机翼结构,是指飞行器机翼在翼展、面积、弦长等几何结构尺寸方面发生显著变化,使得飞行环境在大范围内(比如巡航、极高速飞行、快速俯冲、大攻角机动等)变化时,可以实现机翼外形和表面结构的重组,以适应监测到的飞行条件变化,获得最佳的气动和气弹特性[39]。

变体机翼结构中嵌入能够感受特定方面信息的传感器元件和具有较强变形驱动能力的驱动器元件,从而形成形状自适应和振动主动控制自适应等功能。变体机翼理想的驱动元件是形状记忆合金驱动器。与其他驱动系统相比,记忆合金驱动器具有功/重比大、驱动机构简单、驱动电压低、驱动器工作时无污染和噪音,以及可实现多种变形形式驱动等优点。通过增材制造技术制备记忆合金复合结构可以简化变体机翼设计,充分发挥记忆合金集传感、驱动于一体的功能特性,获得最佳的机翼自调节效果。

结束语

增材制造在制备大尺寸、形状复杂、轻质(多孔结构)以及复合材料的镍钛合金制品方面具有常规方法无法比拟的优点,近年来备受关注,出现了多种不同形式的镍钛合金增材制造技术。不同形式的镍钛合金增材制造技术各具特点:激光直接熔覆方法和选区激光熔合方法的优点是层间结合较好,缺点是成分可控性差、组织各向异性等;选区激光烧结方法的优点是加热温度低、粉末烧损小、成分易于控制,缺点是层间结合不良、组织不均匀。仅仅通过调整工艺参数难以有效解决各自的问题,以选区激光熔合方法为例,降低激光扫描线能量有利于减小合金粉末的烧损,但是可能导致粉末层间熔合不良及产生粉末层焊道液球现象。

为了进一步提高镍钛合金制品的性能,满足航空结构的性能要求,今后需要重点关注增材制造镍钛合金的成分控制问题,研究内容包括提高原料粉末的纯度,降低混入的空气;添加合适的合金元素;采取熔点不同的双组分复合粉末;后续处理使镍钛合金成分净化和均匀化理等。

[1]OTSUKA K, WAYMAN C M. Shape memory materials[M]. England: Cambridge University Press, 1999.

[2]ZHAO Y, TAYA M, KANG Y, et al. Compression behavior of porous NiTi shape memory alloy[J]. Acta Materialia, 2005, 53(2):337-343.

[3]BANSIDDHI A, SARGEANT T D,STUPP S I, et al. Porous NiTi for bone implants: a review[J]. Acta Biomaterialia, 2008, 4: 773-782.

[4]赵兴科, 王中, 郑玉峰, 等. TiNi合金粉末烧结与燃烧合成工艺[J]. 粉末冶金技术, 2000, 18(3): 214-216.ZHAO Xingke, WANG Zhong, ZHENG Yufeng, et al. TiNi alloys by powder sintering and combustion synthesis[J]. Powder Metallurgy Technology, 2000, 18(3): 214-216.

[5]WEINERT K, PETZOLDT V.Machining of NiTi based shape memory alloy[J].Materials Science & Engineering A, 2004, 378(1):180-184.

[6]HUTMACHER D W, SITTINGER M,RISBUD M V. Scaffold-based tissue engineering:rationale for computer-aided design and solid free-form fabrication systems[J]. Trends in Biotechnol, 2004, 22(7): 354-362.

[7]KRISHNA B V, BOSE S,BANDYOPADHYAY A. Fabrication of porous NiTi shape memory alloy structures using laser engineered net shaping[J]. Journal of Biomedical Materials Research Part B: Applied Biomaterials,2009, 89(2): 481-490.

[8]HALANI P R, SHIN Y C. In situ synthesis and characterization of shape memory alloy Nitinol by laser direct deposition[J].Metallurgical and Materials Transactions A, 2012,43(2): 650-657.

[9]HALANI P R, KAYA I, SHIN Y C,et al. Phase transformation characteristics and mechanical characterization of Nitinol synthesized by laser direct deposition[J]. Materials Science and Engineering A, 2013,559: 836-843.

[10]PAUL C P, BHARGAVA P, ATUL K, et al. Laser rapid manufacturing: technology,applications, modeling and future prospects[M]//DAVIM J P. Lasers in manufacturing. Hoboken:Wiley, 2012: 1-38.

[11]KRISHNA B V, BOSE S,BANDYOPADHYAY A. Laser processing of netshape NiTi shape memory alloy[J]. Metallurgical and Materials Transactions A, 2007, 38(5):1096-1103.

[12]KHADEMZADEH S, CARMIGNATO S, PARVIN N, et al. Micro porosity analysis in additive manufactured NiTi parts using microcomputed tomography and electron microscopy[J].Materials and Design,2016, 90: 745-752.

[13]SHISHKOVSKY I V, YADROITSEV I A, SMUROV I Y. Direct selective laser melting of nitinol powder[J]. Physics Procedia, 2012, 3(9):447-454.

[14]SHISHKOVSKY I V. Shape memory effect in porous volume NiTi articles fabricated by selective laser sintering[J]. Technical Physics Letters, 2005, 31: 186-188.

[15]SHISHKOVSKY I V, KUZNETSOV M V, MOROZOV Y G. Porous titanium and nitinol implants synthesized by SHS/SLS:microstructural and histomorphological analyses of tissue reactions[J]. International Journal of Self Propagating High Temperature Synthesis, 2010,19(2): 157-167.

[16]MEIER J F H, HABERLAND C,FRENZEL J, et al. Selective laser melting of NiTi shape memory components[M]// Innovative Developments In Design and Manufacturing.Boca Raton: CRC Press-Taylor & Francis Group,2010.

[17]WILD M D,MEIER F,BORMANN T,et al. Damping of Selective-Laser-Melted niti for medical implants[J]. Journal of Materials Engineering & Performance, 2014, 23(23): 2614-2619.

[18]MEIER J F H, ZARNETTA R,HABERLAND C, et al. Selective laser melting of NiTi shape memory components[C]. Innovative Developments in Design and Manufacturing,Advanced Research in Virtual and Rapid Prototyping, Leiria, 2009.

[19]CLARE A T, CHALKER P R,DAVIES S, et al. Selective laser melting of high aspect ratio 3D nickel–titanium structures two way trained for MEMS applications[J].International Journal of Mechanics and Materials in Design, 2008, 4(4): 181-187.

[20]BORMANN T, WILD M D,BECKMANN F, et al. Assessing the morphology of selective laser melted NiTi-scaffolds for a three-dimensional quantification of the one-way shape memory effect[C]// San Diego, California:Behavior and Mechanics of Multifunctional Materials and Composites. proceedings of SPIE,2013:1096-1103.

[21]BORMANN T, SCHUMACHER R, MÜLLER B, et al. Tailoring selective laser melting process parameters for NiTi implants[J]. Journal of Materials Engineering and Performance, 2012, 21(12): 2514-2519.

[22]BORMANN T, MÜLLER B,SCHINHAMMER M, et al. Microstructure of selective laser melted nickel–titanium[J].Materuaks Characterization, 2014, 94: 189-202.

[23]WALKER J M. Additive manufacturing towards the realization of porous and stiffness-tailored NiTi implants[D]. Toledo:The University of Toledo, 2014.

[24]SHISHKOVSKII I V, YADROITSEV I A, SMUROV I Y. Selective laser sintering/melting of nitinol–hydroxyapatite composite for medical applications[J].Powder Metallurgy and Metal Ceramics, 2011, 50: 275-283.

[25]SHIRAZI S F S, GHAREHKHANI S, MEHRALI M, et al A review on powderbased additivemanufacturing for tissue engineering:selective laser sintering and inkjet 3D printing[J]. Science and Technology of Advanced Materials, 2015, 16(3): 1-20.

[26]WU M H. Fabrication of Nitinol materials and components[C]. The International Conference on Shape Memory and Superelastic Technologies, Kunming, 2001: 285-292.

[27]SHIVA S, PALANI I A, MISHRA S K, et al. Investigations on the influence of composition in the development of Ni-Ti shape memory alloy using laser based additive manufacturing[J]. Optics & Laser Technology,2015, 69: 44-51.

[28]DAS S, BEAMA J J, WOHLERT M, et al. Direct laser freeform fabrication of high performance metal components[J]. Rapid Prototyping Journal, 1998, 4(3): 112-117.

[29]YABLOKOVA G, SPEIRS M,HUMBEECK J V, et al. Rheological behavior of β-Ti and NiTi powders produced by atomization for SLM production of open porous orthopedic implants[J]. Powder Technology, 2015, 283: 199-209.

[30]SIMCHI A, POHL H. Effects of laser sintering processing parameters on the microstructure and densification of iron powder[J]. Materials Science and Engineering: A,2003, 359(1-2): 119-128.

[31]HABIJAN T, HABERLAND C,MEIER H, et al. The biocompatibility of dense and porous nickel-titanium produced by selective laser melting[J]. Materials Science and Engineering: C, 2013, 33(1):419-426.

[32]WALKER D C, CALEY W F,BROCHU M. Selective laser sintering of composite copper–tin powders[J]. Journal of Materials Research, 2014, 29(17): 1997-2005.

[33]ASGHARZADEH H, SIMCHIA.Effect of sintering atmosphere and carbon content on the densication and microstructure of laser-sintered M2 high-speed steel powder[J]. Materials Science and Engineering: A, 2005,403:290-298.

[34]GU D D, SHEN Y F. Influence of phosphorus element on direct laser sintering of multicomponent Cu-based metal powder[J].Metallurgical and Materials Transactions B, 2006,37(6): 967-977.

[35]BRINSON L C, SCHMIDT I,LAMMERING R. Stress-induced transformation behavior of a polycrystalline NiTi shape memory alloy[J]. Journal of the Mechanics & Physics of Solids, 2004, 52(7):1549-1571.

[36]DUAN B, WANG M, ZHOU W Y, et al. Three-dimensional nanocomposite scaffolds fabricated via selective laser sintering for bone tissue engineering[J]. Acta Biomater, 2010, 6(12):4495-4505.

[37]CHAU E T F, FRIEND C M, ALLEN D M, et al. A technical and economic appraisal of shape memoryalloys for aerospace applications[J].Materials Science and Engineering: A, 2006,438-440: 589-592.

[38]MALATIN P. Aircraft noise and its suppression[J]. Acta Avionica, 2013, 28(18):1-6.

[39]于东, 张博明, 梁军, 等. 形状记忆合金在航空工业中的应用研究进展[J]. 金属功能材料, 2007, 14(6): 27-32.YU Dong, ZHANG Boming, LIANG Jun, et al. Advances of shape memory alloys in aviation industry[J]. Metallic Functional Materials, 2007,14(6): 27-32.