飞机总装脉动生产线智能制造技术研究与应用

(中航工业陕西飞机工业(集团)有限公司, 汉中 723215)

飞机总装主要包含大部件对接、发动机安装、管路电缆安装及检测、整机供电及气密试验、水平测量及交付等工作,是飞机制造过程中的最后一个环节,其装配质量与装配效率将直接影响飞机的交付日期[1]。由于总装作业具有内容复杂、专业性强、工作面窄、开敞性差等特点,并且受到现场管控水平、生产规模、工厂技术水平等多方面因素影响,因此提高飞机总装的技术能力和管控能力一直是飞机制造的关键问题[2]。

近年来,我国飞机总装开始从机库式作业向脉动式、移动式作业模式发展[3]。2000年,美国波音公司建成第一条脉动总装线,并首次将其成功用于阿帕奇直升机总装,脉动总装的优势得到了实践的验证。洛克希德·马丁公司的F-22装配生产线采用脉动总装线后,年产量由2003年的11架增加到2007年的32架,极大地提高了装配效率。空客公司A320总装中也都采用了脉动总装线,使交付周期缩短45%,生产效率提高了35%。在波音737、波音777、波音787等机型上,波音公司进一步探索和采用了连续移动式总装作业模式。当今,波音、洛克希德·马丁和空客等世界先进航空制造企业在实施新的战略规划时,不断将新的数字化、信息化和自动化手段应用于飞机总装,并逐步朝智能化方向发展,引领着未来航空工业制造技术和制造产业发展的新方向[4-5]。与此同时,伴随我国飞机总装技术的不断发展,脉动生产模式在我国多个型号飞机制造中逐步开始应用。

当前,随着“德国工业4.0”、“美国工业互联网”和“中国制造2025”战略中智能制造相关概念的提出[6-7],新一代航空工业制造技术和管理模式的变革蓄势待发。为适应我国航空制造业的发展需求,中国航空工业集团公司明确给出了智能制造架构,建设具有“数字化、集成化、自动化、智能化”特点的智能生产线,已经成为新一代生产线建设的基本要求[8]。因此,探讨飞机总装生产线智能制造技术的研究与应用,促进形成相应的技术方法和软硬件系统,使飞机总装生产中信息孤岛向物联共享、事后检测向过程控制、经验协调向自适应决策的转变,具有重要的理论意义和实践价值。

总装脉动生产线智能制造技术发展思路

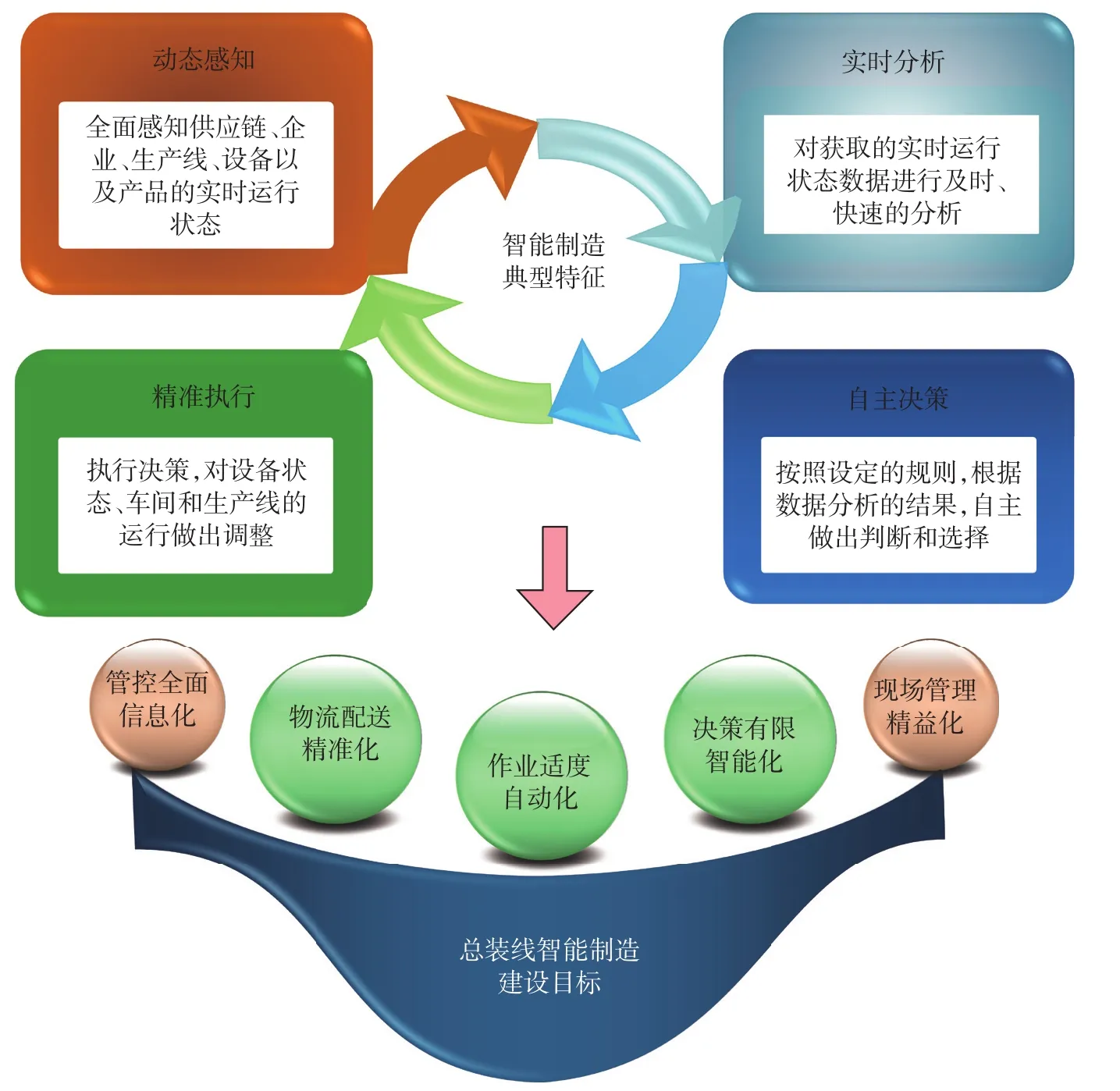

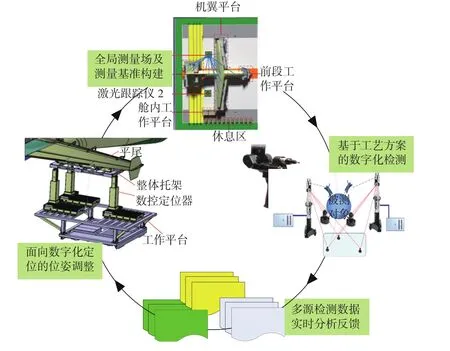

智能制造系统的典型特征是“动态感知、实时分析、自主决策、精准执行”,即利用传感系统获取制造系统的实时运行状态信息和数据;通过高速网络实现数据和信息的实时传输、存储和分析;根据分析的结果,按照设定的规则或积累的知识通过人工智能方法做出判断和决策;最后,再将处理结果反馈到现场完成精确调整和处理,这一过程是在数字化、网络通信和自动化技术支持下实现的。围绕智能制造的4大特征,结合飞机总装作业中装配与检测部位分散,高度交叉作业等特点,重点从生产管控、物流配送、装配和检测等方面突破智能制造技术的研究与应用,建设一条管控全面信息化、物流配送精准化、作业适度自动化、决策有限智能化、现场管理精益化的总装脉动生产线,如图1所示,是我国飞机总装迫切需要解决的关键问题。

总装脉动生产线智能制造技术的研究

围绕型号飞机总装过程,首先需要在企业现有的数字化、信息化和网络化的基础上,突破支持总装智能制造过程的一系列关键技术,为后续软、硬件系统的升级和研制提供技术支撑。分析发现,对照智能制造的建设目标,某型飞机总装现场当前迫切需要解决的技术点包含多源信息采集、总装作业智能管控、物料仓储与精准配送、部件对接误差实时测量与自适应控制、整机线缆在线集成检测与实时反馈5个方面。

图1 总装脉动生产线智能制造建设目标Fig.1 Intelligent manufacturing construction target of final assembly pulsation production line

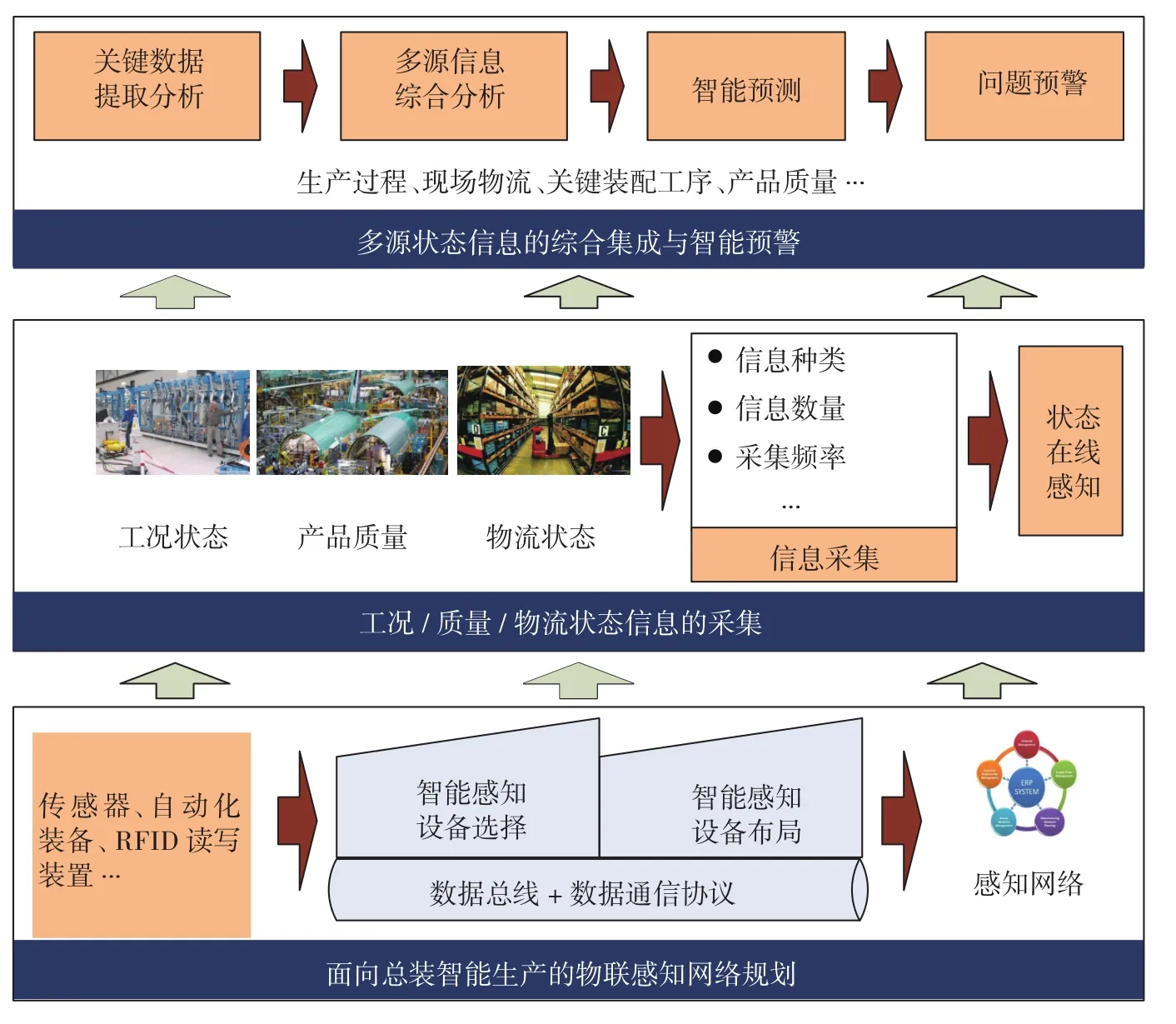

图2 总装现场的多源信息采集Fig.2 Multi-source information collection of final assembly scene

1 多源信息采集

基于物联网、工业互联网和先进传感器等技术,对总装现场信息进行实时采集,实现生产状态的在线感知是智能制造系统的基本要求。一般来说,飞机总装现场需要实时、精确和可靠地获取各类制造要素状态、运行、控制等参数,具体体现为对当前生产过程、现场物流、关键装配工序、工具工装、产品质量等多源信息的采集。为了实现上述目标,需要进行如下工作:首先,依据脉动生产线的站位划分,分析装配现场的信息采集需求;然后,从工况、质量和物流状态的角度对所需采集的信息类型、信息数量、采集频率等进行合理定义;最后,通过感知设备的选择、布局和互联,形成面向总装智能生产的物联感知网络,总体思路如图2所示。此外,车间需要综合分析所采集的多源信息,建立信息整合规则,完成多源数据在制造执行环境中的融合处理,实现多源数据在制造执行环境中的最终整合。

2 总装作业智能管控

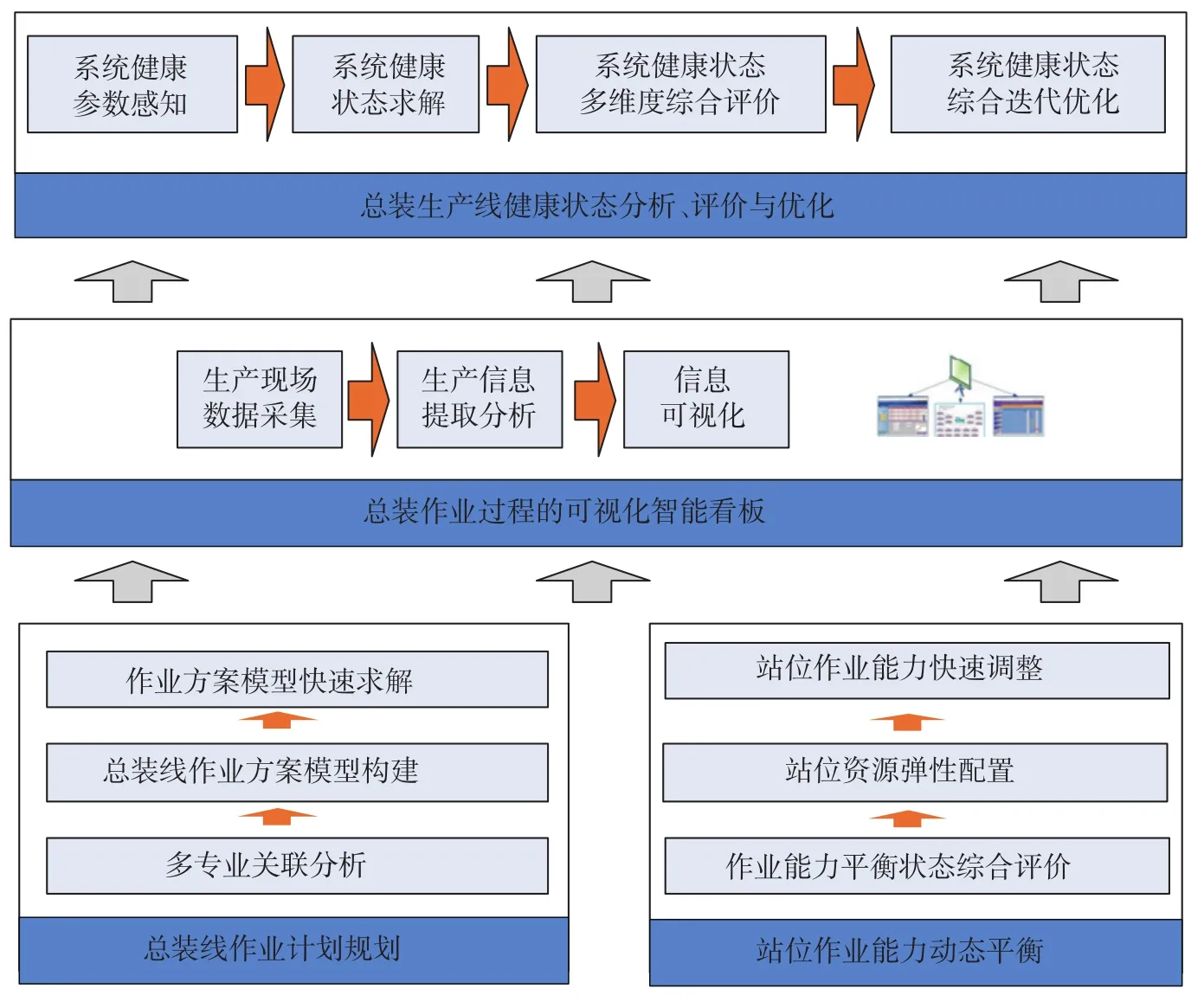

飞机总装生产过程的复杂程度越来越高,生产过程控制涉及大量的设计、工艺、生产、质量等数据,并且对信息处理手段和及时性有很高的要求。因此,总装作业智能管控技术成为飞机生产过程管理的关键技术之一。总装作业智能管控的研究思路如图3所示:首先,研究面向多专业的作业关联模型,对总装作业中各专业的关联性进行分析,获得面向多专业综合优化的总装线作业计划;其次,为控制生产线运行过程中站位作业能力的差异,研究站位资源的弹性配置方法,实现站位作业能力的快速调整;再次,为满足管理者和生产人员快速掌握作业过程的需求,通过数据的抽取、刷新、整合,建立工艺、质量、试验和生产等基础数据库,并从数据库中对关键信息进行提取和分析,研究并建立车间数字化智能看板;最后,通过健康参数感知、健康状态求解、健康状态多维度综合评价等方法,在实时生产数据采集的基础上实现总装线综合状态的实时监控和调整。通过总装作业的智能管控,管理者可以对生产过程进行全面、高效地现场管理,从而大大提高生产管理的效率和准确性。

3 物料仓储与精准配送

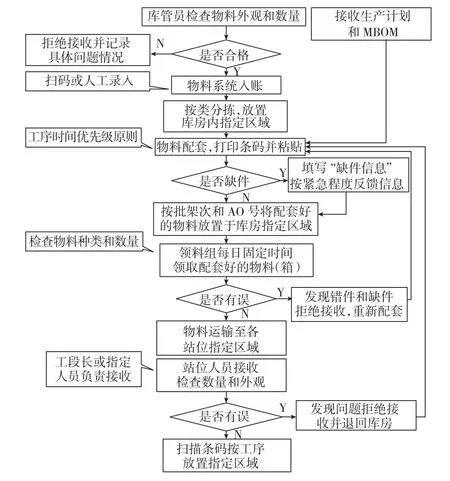

为了降低成本,保证总装生产作业按照节拍要求平稳进行,需要提升车间仓储物料转运效率,实现物料配送的精准化、高效化和柔性化。具体研究思路如图4所示:首先,研究基于JIT的车间物料库存管理方法,以工艺流程为驱动,对物料入库、出库、转库、盘点等流转全过程进行动态、精细化管理,并实时监控物料种类、数量、状态、存放位置等具体信息;其次,以最小化配送时间和配送成本为目标,按生产线各站位的物料需求,采用智能算法规划物料配送方案,并以AGV等智能物流设备为基础,实现各站位物料的精准、按需配送。

4 部件对接误差实时测量与自适应控制

部件对接是飞机总装的重要工作,其对接误差的控制结果将直接影响产品的最终质量。由于误差具有“过程性”,因此现代制造环境下的关于装配质量控制的研究不仅涉及到产品质量本身,而且更重视对产品装配过程中装配误差的监控。在飞机总装智能制造技术中,建立部件对接误差的实时测量和自适应控制机制尤为重要,具体思路如图5所示:首先,依据部件数字化对接过程中的测量需求,给出对接环节的数字化测量流程,构建全局数字化测量场和测量基准;然后,基于激光跟踪仪和iGPS等先进数字化测量设备,建立对接过程中的检测数据采集、综合分析和传输方法,并与部件的柔性调姿系统集成;最后,以实时测量的误差数据为输入,构建面向位姿偏差的部件姿态实时调整方法,形成数字化对接的闭环测控。

图3 总装作业智能管控Fig.3 Intelligent control of final assembly operation

5 整机线缆在线集成检测与实时反馈

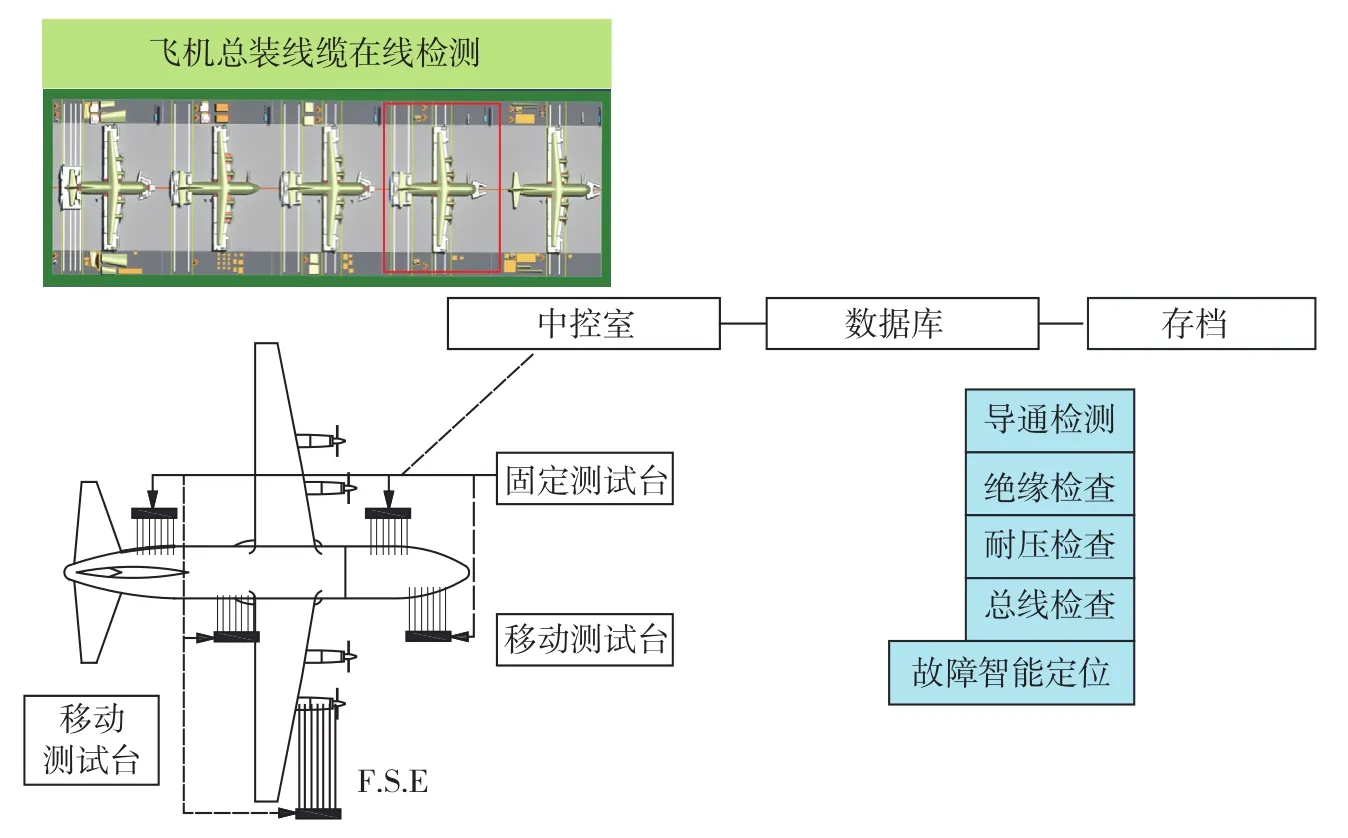

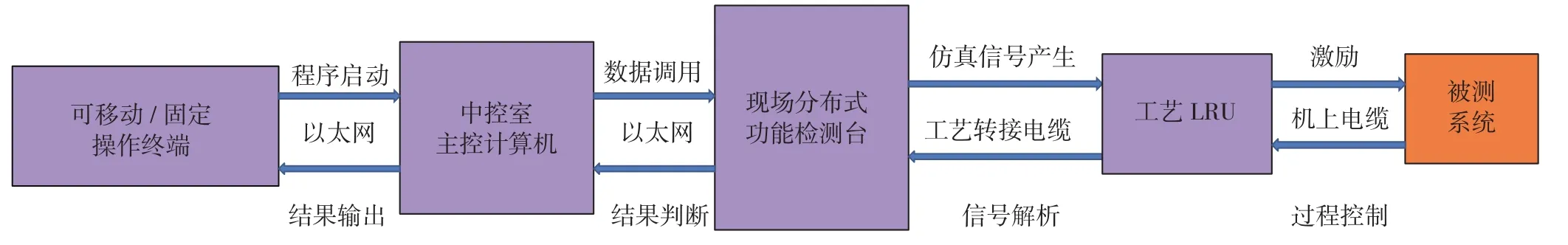

整机线缆检测是飞机总装的又一项重要作业内容,对飞机总装效率、产品质量有至关重要的影响。整机线缆在线检测的主要目的是在不打断飞机线缆及其工作关系的前提下(即实时在线),使用专业的检查设备,将控制、激励等信号送达在线检测系统,使其自动化、程序化,实现通电检查技术条件、图纸等设计要求,最后,反馈实时结果和故障信息,并对故障进行智能判断后定位到单束线缆。采用计算机、网络、测试和仿真等前沿技术,构建高度集成的综合化测试系统,已经成为整机线缆检测智能化、高效化发展的必然趋势,具体研究思路如图6所示:首先,研究基于虚拟激励信号的在线检测流程设计、检测数据实时处理与故障自动识别、故障源快速准确定位等关键技术;然后,从接线图、电缆制造图中梳理出线缆检测的针脚关系并输入系统数据库,使用工艺转接电缆、电缆插头转接器将全机线缆与检测设备连接起来;最后,采用综合化测试系统,通过程序自动控制实现线缆导通检测、绝缘检查、耐压检查、总线检查和故障智能定位,从而达到提高检测效率,减少人为操作差错以及故障准确定位的目的,大幅缩短型号飞机总装配周期。

总装脉动生产线智能制造技术的应用

在脉动线初始设计中,以某型飞机总装配的年产量需求,设计了脉动生产线的节拍,并对各个站位的工作内容进行了划分。其中,节拍设计对应的生产能力按每天工作8h计算,每道工序的作业时间为额定作业时间。因此,当总装配过程中各个架次的飞机构型有所变化时,可通过站位内部人员的加班来保证整个脉动线的按时移动。此外,若总装配过程中出现各个站位的负载能力差异,也可通过多技能工人的流动来平衡装配作业。

该脉动生产线共设置5个站位,如图7所示,各站位的主要任务分别为:(1)部件对接、机械系统安装;(2)特设系统安装;(3)系统试验;(4)通电联试;(5)交付。目前,该厂房的基础设施建设已经完成,配备有先进的数字化平尾对接调姿设备、激光跟踪仪测量设备、整机线缆检测设备、智能工具柜等,为生产线智能制造技术的应用奠定了基础。总装脉动生产过程中智能制造技术的应用,依托于企业现有的数字化、信息化软硬件平台环境,然后通过系统升级和新应用工具开发,来逐步满足智能制造的发展目标。

图4 物料仓储与精准配送Fig.4 Material warehousing and precise delivery

图5 部件对接误差实时测量与自适应控制Fig.5 Real time measuring and adaptive control of component butt joint error

1 生产线智能管控系统

在实际应用过程中,广义的企业智能管控业务主要由企业的ERP、PLM、SCM和MES系统等共同完成市场分析、经营计划、物料采购、产品制造以及订单交付等各环节的控制与决策。对于某型飞机总装生产线来说,生产线智能管控系统以主生产流程模型为驱动,以多源信息感知网络采集的数据为输入,通过计划自动分解与下达、调度派工管理、装配现场管理、物料管理、工具管理、设备管理、人员管理和质量管理等一系列功能,使总装现场能够按照订单要求有序运行,如图8所示。

此外,通过该系统,企业决策者能够掌握企业自身的生产能力、生产资源以及所生产的产品,能够调整产品的生产流程与工艺方法,并能够根据市场、客户需求等动态信息做出快速、智能的决策。

2 物料精准配送系统

为了保障总装脉动生产线平稳顺畅运行,开发并建设了总装车间物料精准配送系统,如图9所示。系统硬件主要包括物品吊装机构、物料运输小车、装配执行机构、手工作业机构、物料分拣装置等。系统运行过程中,以物料配送主流程模型为驱动,以生产管控系统数据为输入,通过物料配送系统实时自动监控管理,实现物料仓储补给、现场配送预警,保证生产线物料按需、定时、定点精准配送。在物料标识方面,该系统首先对各个产品及流动辅助物体贴上可识别的条码,然后采用条码自动读写硬件技术将条码符号所代表的数据转变为计算机可读写数据,形成物料与计算机之间的数据通信。

3 智能工具管理系统

图6 整机线缆在线集成检测与实时反馈Fig.6 Integrated cable online detection and real-time feedback

图7 某型飞机总装脉动生产线的站位划分Fig.7 Workstation division of a certain type aircraft final assembly pulsation production line

图8 生产线智能管控系统Fig.8 Intelligent management and control system of production line

图9 物料精准配送系统Fig.9 Material precise delivery system

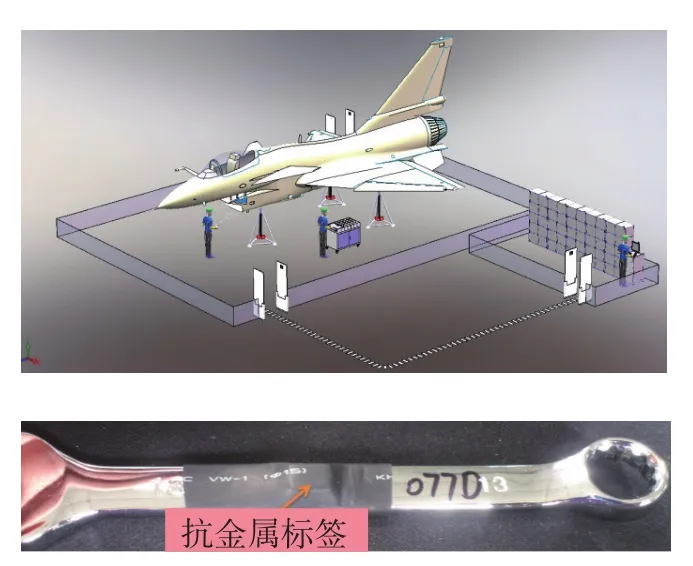

飞机总装作业工具的使用数量大、种类多,对工具状态信息有效管理可极大节省人力、物力。某型飞机总装生产中采用RFID技术,开发了智能工具管理系统,如图10所示。该系统可使借还人通过身份识别打开工具柜。在对工具进行借用时,工具表面粘贴有RFID识别标签,经阅读器处理分析将结果传输至计算机,因此免去了以手写登记的方式记录工具借存状态的环节。该系统对工具的清点定位也起到重要作用,在查找遗忘、丢失工具时,工具的主动式ID可发出信号,通过使用检测设备进行扫描定位,可以快速、准确地找到丢失工具。

4 水平尾翼智能装配单元

图10 智能工具管理系统Fig.10 Intelligent tool management system

图11 水平尾翼智能装配单元Fig.11 Horizontal tail intelligent assembly unit

图12 整机线缆智能检测单元Fig.12 Intelligent detection unit for cable of whole aircraft

智能装配单元是飞机总装智能生产中不可或缺的组成部分。某型机飞机总装建设了水平尾翼智能装配单元,如图11所示。该智能装配单元以部件装配和检测仿真模型为驱动,以激光跟踪仪测量数据为输入,采用大部件对接误差实时测量与自适应控制系统,实现部件数字化装配与测量的闭环工作模式。在飞机总装生产中,通过各个智能装配单元之间相互联系、相互配合,最终可建设形成高度集成的智能生产线。

5 整机线缆智能检测单元

针对某型机整机线缆检测的智能化需求,开发了整机线缆智能检测单元,如图12所示。该单元可基于虚拟激励信号检测各系统的技术指标,并进行故障智能识别和定位,及时发现并排除出现的问题,从而有效提升检测效率和产品质量。

结束语

本文以我国航空工业飞机总装为背景,结合当前智能制造技术的发展需求,探讨了飞机总装脉动生产线相关的智能制造技术总体发展思路、关键技术研究思路,并结合某型飞机总装生产线的建设,介绍了相关技术的应用情况。对于航空企业来说,智能制造技术的研究和应用是一个循序渐进的发展过程,需要紧密结合企业现有的数字化、网络化和信息化环境基础,逐步完成生产线软、硬件系统的升级和换代。其中,深刻理解和掌握智能制造的内涵和外延,结合企业实际情况和产品设计制造的特点发展智能制造技术至关重要。此外,本文提出的智能制造发展思路具有通用性,可推广应用于国内其他飞机型号的总装生产线建设中。

[1]季青松.飞机总装配工作及其特点[J].运输机工程, 2007(152):12-15.JI Qingsong. General assembly work of aircraft and its characteristics[J]. Transport Engineering, 2007(152) :12-15.

[2]范玉青.波音787飞机总装配线及其特点[J].航空制造技术, 2011(23):38-42.FAN Yuqing. The assembly line and its characteristics of the Boeing 787[J].Aeronautical Manufacturing Technology,2011(23):38-42.

[3]曹珺雯.基于成本的飞机总装模式选择模型研究[J].测控技术, 2013(32):505-509.CAO Junwen. Research on the model of aircraft final assembly model selection based on cost[J]. Measurement and Control Technology,2013(32):505-509.

[4]薛良昌.飞机总装脉动生产线及其信息管理系统的应用与研究[J].航空制造技术, 2014(18)89-91.XUE Liangchang. Application and research of pulsating aircraft assembly production line and its information management system[J].Aeronautical Manufacturing Technology,2014(18):89-91.

[5]陈绍文,王舸,孙珞珈.精益制造和飞机移动式装配线[J]. 航空制造技术,2011(16):24-27.CHEN Shaowen, WANG Ge, SUN Luojia.Lean manufacturing and aircraft moving assembly line[J]. Aeronautical Manufacturing Technology,2011(16) :24-27.

[6]阿尔冯斯·波特霍夫,恩斯特·安德雷亚斯·哈特曼.工业4.0[M].刘欣,译. 北京:机械工业出版社, 2015.ALFONS B, ERNST A H.Industry 4.0[M].LIU Xin, translated. Beijing: Machinery Industry Press, 2015.

[7]国务院. 中国制造2025[M].北京:人民出版社, 2015.The Sate Council. Chinese make 2025[M].Beijing: People’s Publishing House, 2015.

[8]邹方. 智能制造中关键技术与实现[J].航空制造技术, 2014(14):32-37.ZOU Fang. The key technology and realization of intelligent manufacturing[J].Aeronautical Manufacturing Technology,2014(14):32-37.