双机器人钻铆系统协同控制与基坐标系标定技术*

(南京航空航天大学机电学院,南京 210016)

目前,工业机器人因其高柔性和低成本等方面的优势在工业领域广泛应用,而在航空制造领域研究最广泛的为单机器人自动钻铆[1-3],由于其采用单侧压紧的方式,难以抑制毛刺的产生,常需要在完成制孔以后人工去毛刺再进行铆接。

此外,铆接质量虽然相对人工铆接有了一定的提升,但是与采用双侧压紧的大型自动钻铆设备依然有一定差距。

双机器人系统能够完成双侧制孔,采用双侧压紧有效抑制毛刺,适用于电磁铆接和压铆等质量更高的铆接形式,既保证了灵活度和铆接率,又实现了更高的制孔和铆接质量,且能够通过更换末端执行器实现更加复杂的任务,并能通过装载不同的传感器获得更加丰富的信息,智能化和自动化程度更高,因此也需要更先进的集成技术、 合理的规划技术和可行性更高的控制方法[4],其应用是航空航天制造领域发展方向[5]。

德国BROTJE-AUTOMATION公司的RACE自动钻铆系统通过两台KUKA工业机器人以及一些专用的末端执行器能实现自动制孔、插钉、铆接以及垫圈安装等功能,而该公司对外技术封锁。

Choi等[6]提出一种基于EtherCAT的仅用I/O量进行通信的多机器人通信方式,该方法成本较低,但是机器人的协同性较差,不适用于机器人工作空间重合的场所。

Kruse等[7]提出一种基于TCP/IP的双机器人集成控制系统,该系统融合CCD相机、接触式橡胶垫、力/力矩传感器,效果较好,但是系统运行在3台工控机上。

相较于国外,目前国内针对双工业机器人协同工作的研究主要集中在碰撞分析和运动规划方面[8-10],对双机器人和多机器人的体系结构和通信方式的研究较少,多数采用串口通信[11],而串口通信距离短且通信速率低,与其他设备的集成难度大,难以适用工序复杂且精度要求高的飞机钻铆加工,通用性相对较差。

张扬[12]等针对双机器人自动钻铆,利用基于Ethernet的方式进行控制,但需要专用软件包。

石鑫[13]对双机器人锤铆工艺进行了深入的研究,优化了锤铆工艺,而未对其控制技术和标定进行研究。因此当前迫切需要一种稳定性好、距离长的通信和控制方式以应对双机器人协同钻铆。由于双机器人末端多搭载不同的传感器,为了在控制系统将单侧检测信息转化到双机器人系统下,作为机器人运动学标定的基础,需要对基坐标系进行标定。目前存在快速标定法和依赖外界设备的精密标定法[14],多数研究集中在快速标定法,其标定主要利用机器人之间的接触或机器人和规则形状体的接触实现,如四点标定法[15]、三点标定法[16]及球面、平面接触法等[17-18]。这些虽然不依赖外界测量设备,但是精度低,难以满足航空产品加工需求。

针对双工业机器人协同自动钻铆技术,采用基于主从机器人形式的钻铆工作流程,针对双机器人的协同运动,提出为工业机器人编码,利用Ethernet(TCP/IP)进行系统和机器人之间的信息交互,该模式能实现2台及2台以上的工业机器人的协同运动控制,并构建了一种深度应用现场总线技术的基于PC的集成控制系统,能够实现与其他自动化设备的集成,结合电磁铆接设备并采用双侧压紧方式减小蒙皮层间间隙,抑制毛刺产生,以保证制孔和铆接质量。借助激光跟踪仪利用单位四元数法建立了双机器人之间的位置关系,从而能够实现单侧检测信息到双机器人系统下的转化。针对上述技术构建了基于双机器人飞机自动钻铆的试验平台,进行了工作流程测试、双机器人通信测试以及基坐标系标定测试,机器人末端的最大跟随误差为8.25mm,最大重合度误差为0.144mm,因该方法带来的误差基本可以忽略不计。

系统组成和工作流程

1 系统组成

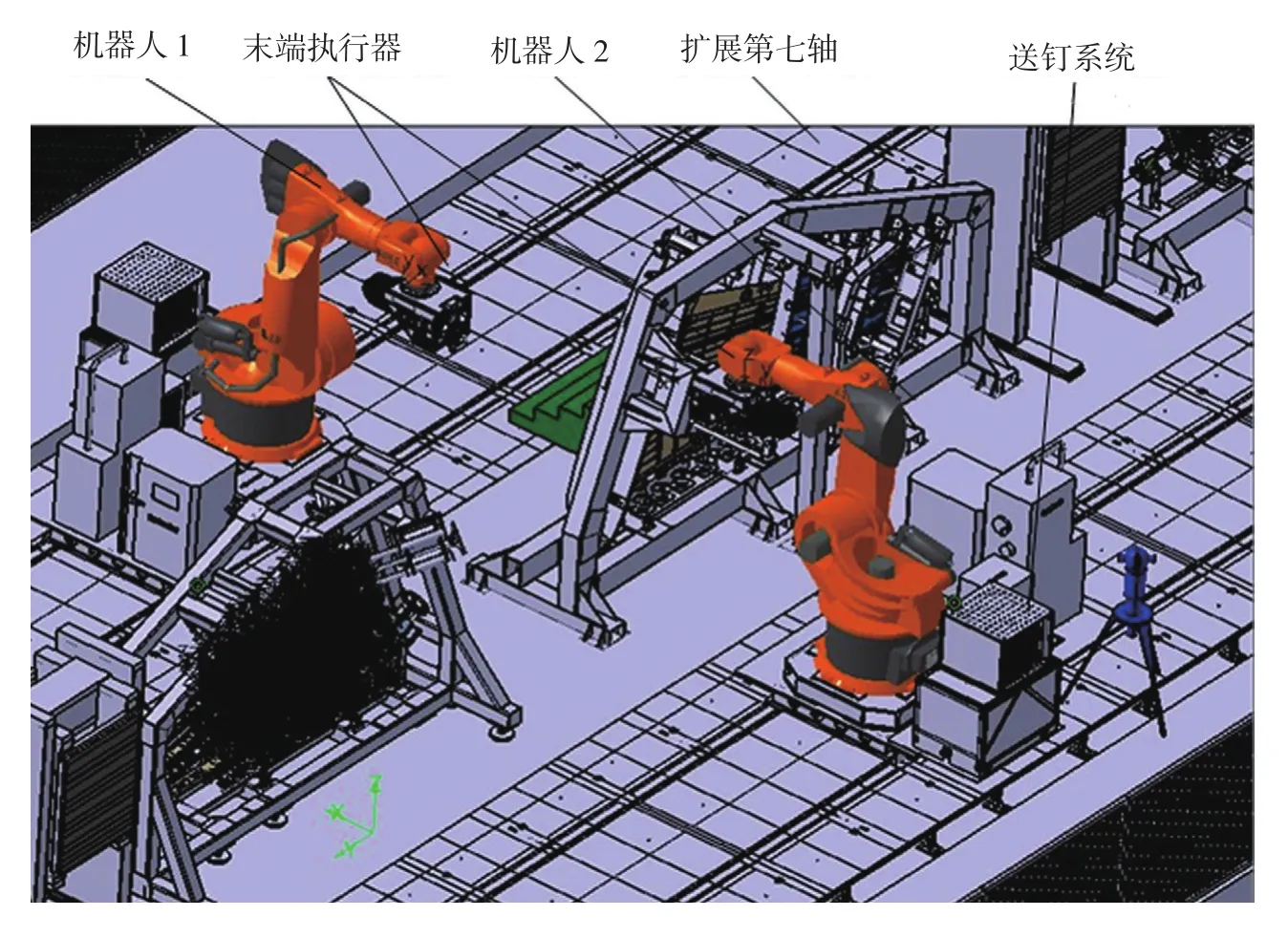

系统主要由双机器人、双重载扩展第七轴、双末端执行器、自动送钉系统、刀库系统、柔性工装系统组成,其中双末端执行器上集成电磁铆接设备,从而能够完成双侧制孔并提升铆接质量,如图1所示。

系统采用模块化、层级化配置方式,主要分为上位规划层、运动控制层、外部感知层3层;上位规划层用于接受控制任务,进行任务规划和分解,并将任务分发到运动控制层;运动控制层主要实现各运动部件的具体运动控制,包括机器人、电机、电磁阀、电磁铆接枪等;外部感知层主要实现对外部环境变化的信息,包括接近开关、2D线扫描仪、激光位移传感器等。

2 工作流程

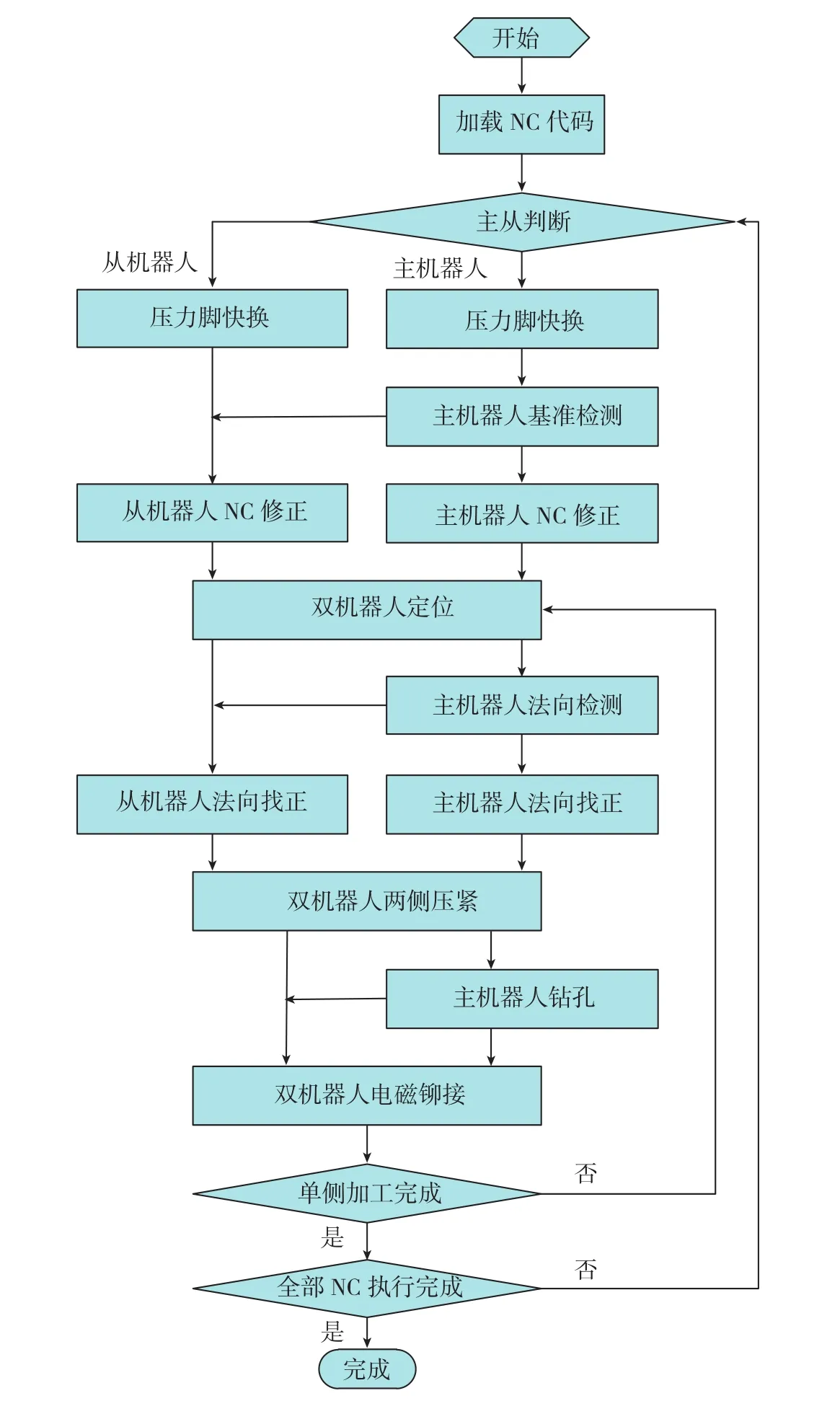

作为完成系统定位的载体,双机器人的体系结构是进行协同钻铆的基础。系统采用了一种新型的混合式结构,机器人之间本质上为分布式机器人,相互之间无隶属关系,随着加工任务的改变,动态地将机器人分为主从机器人,制孔机器人作为主机器人,另一侧的压紧机器人作为从机器人,利用主机器人获取的基准信息、法向信息对从机器人的运动进行规划,当主从切换后对压力脚进行快换以适应不同结构的部件,进而提升制孔和铆接率,工作流程如图2所示。

系统通信架构设计

1 系统拓扑结构

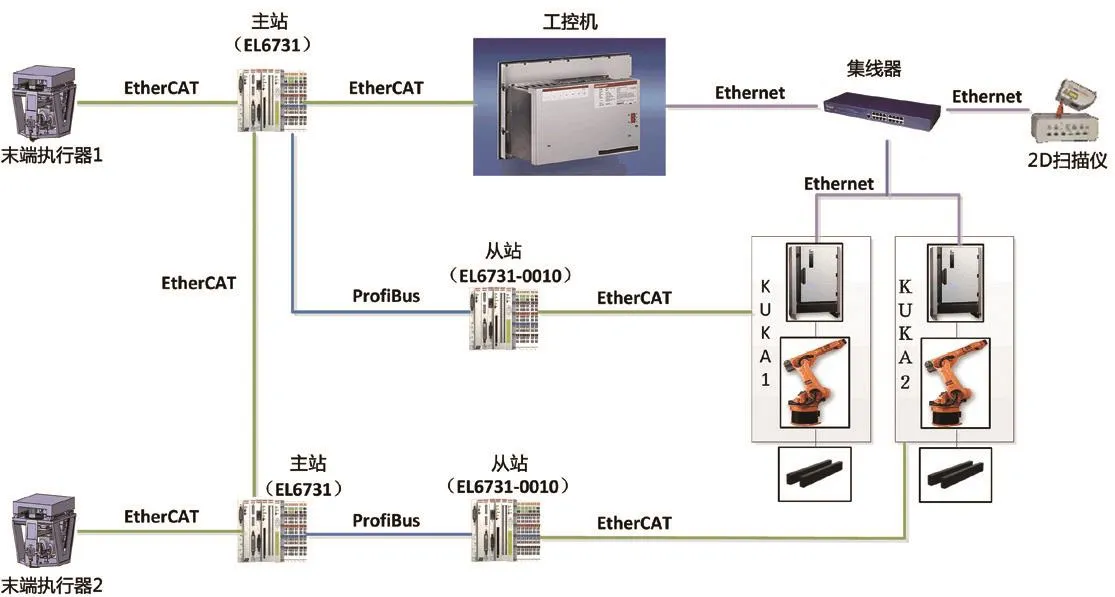

系统的通信方式和拓扑结构决定了机器人之间的相互作用关系,是信息交互的基础。由于飞机自动钻铆系统对系统的可靠性和稳定性要求都很高,系统采用显示通信的方式来实现双机器人之间的交互。系统通信链路和架构如图3所示,采用双通信链路的方式,分别是EtherCAT工业以太网和Ethernet(TCP/IP)。

图1 系统组成Fig.1 System composition

图2 系统工作流程Fig.2 Workflow of system

图3 双机器人通信组态Fig.3 Communication configuration of dual-robot

其中,EtherCAT工业以太网主要用于与其他工业设备进行集成,包括末端执行器、刀库、自动送钉系统等设备。此外,由于对于机器人的控制是基于外部自动控制模式下的,为了实现该控制模式,对机器人的系统变量进行更改,该更改基于EtherCAT工业以太网和ProfiBus总线实现;Ethernet(TCP/IP)用于与机器人之间进行信息交互,并对机器人进行运动规划。

为了保证机器人运动的高度协同性,本文的通信拓扑结构采取广播方式,将上位规划层配置为服务器,所有机器人端均配置为客户端,利用地址化方式为机器人进行编码,上位规划层通过编码识别机器人端传回的信息,发送的信息同时被所有机器人接受到,机器人客户端通过解码的形式实现运动指令的获取。该拓扑结构可扩展性强,通信距离长且稳定性好。

2 双机器人通信测试

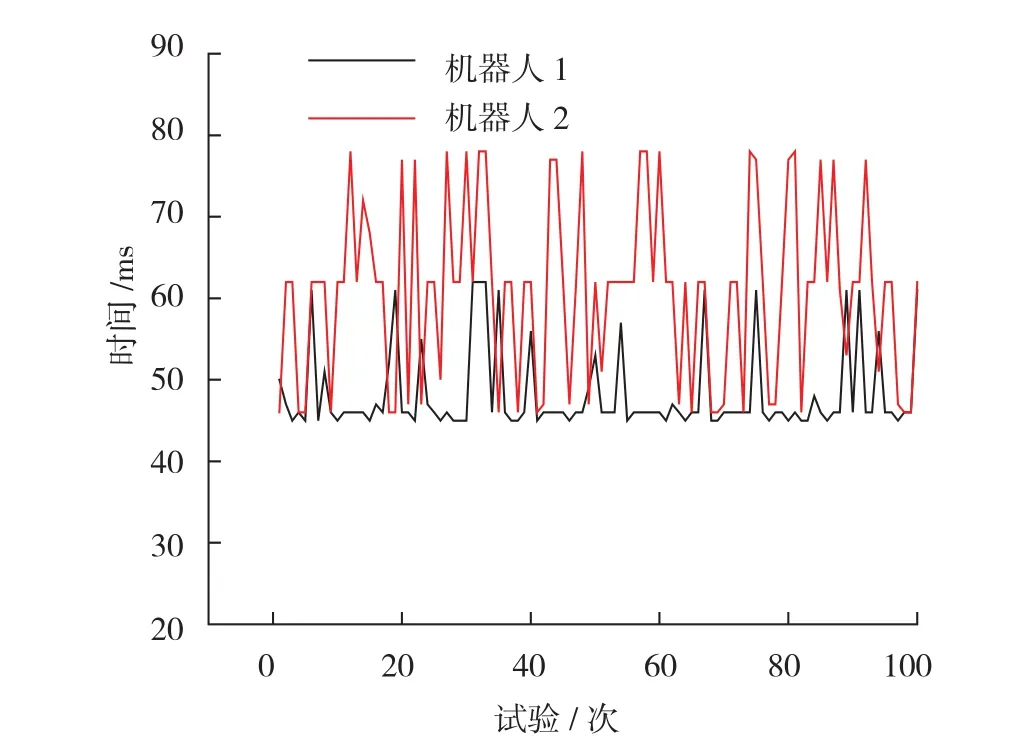

根据图3中的拓扑结构建立上位规划层与机器人运动控制端的通信,通过在上位规划层程序中使用计时函数,对双机器人端的响应时间进行测试,机器人1的平均通信时间为48.14ms,分布在 45~62ms间,机器人2的平均通信时间为60.76ms,分布在46~78ms间,如图4所示。其通信时间的差距主要由于硬件因素产生,包括机器人端响应时间的不同和在硬件内的通信时长,相较于单机器人16.6ms,其通信时间虽有一定程度的增长,但最大延时仅为33ms,对钻铆效率的影响也可忽略不计,因此能保证较好的协同性,满足双机器人协同钻铆需求。

双机器人协同定位技术

由于在飞机钻铆过程中,对机器人精度要求高,因此需要精确获得双机器人之间的位置关系,而不借助于外界设备的快速标定法精度较低,因此本文采用激光跟踪仪结合单位四元数法对机器人基坐标系进行精确标定。

图4 机器人响应时间Fig.4 Dual-robot response time

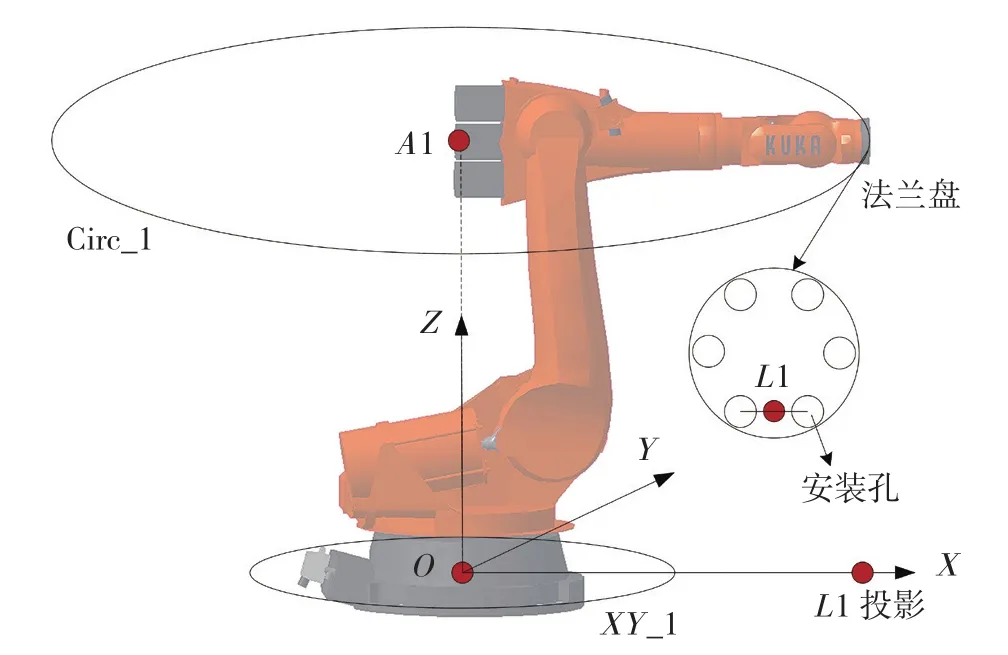

图5 单机器人基坐标系建立Fig.5 Establishment of single robot base coordinate

1 单机器人基坐标系建立

(1)利用激光跟踪仪靶标在基平面上采样一系列点,拟合出基平面XY_1。

(2)靶标固定于机器人法兰盘,控制机器人绕A1轴旋转,采样一系列点,利用这些点拟合出圆Circ_1,其圆心为A1,过A1圆心垂直于圆Circ_1的直线即为基坐标系OZ轴,该直线与基平面XY_1的交点即为基坐标系的原点O。

(3)由于机器人末端一般都有安装孔,该安装孔精度很高,利用安装孔获得Y向坐标为O的点L1,该点在基平面上的投影即为OX方向,利用原点O、OX轴和OZ即可建立基坐标系。

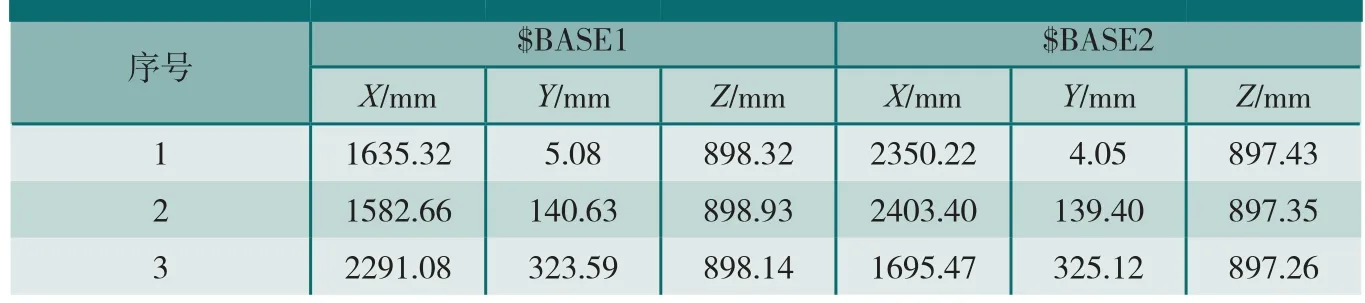

2 双机器人基坐标系标定方法

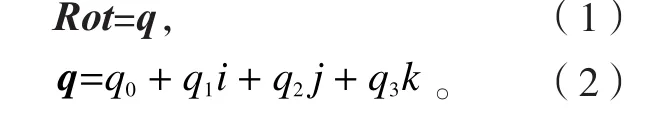

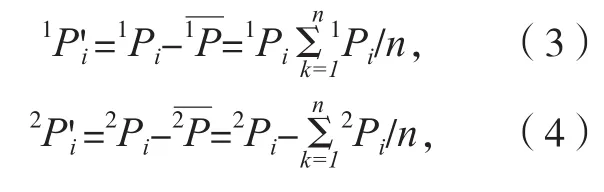

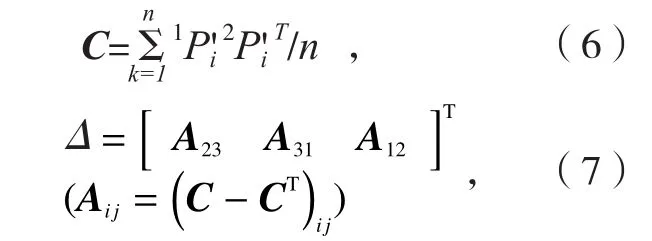

为了建立的位置关系,由于普通旋转矩阵需要9个元素,且存在奇异,而单位四元数法仅需要4个元素,因此本文采用单位四元数法,设其旋转矩阵Rot与单位四元数矩阵q对应,即

在空间中任意采样3个点的坐标,其在两基坐标系的位置为1pi(1xi,1yi,1zi)和2pi(2xi,2yi,2zi),将1pi和2pi重心化:

上式中,trace(C)表示C的轨迹,I3为3×3单位矩阵,其中:

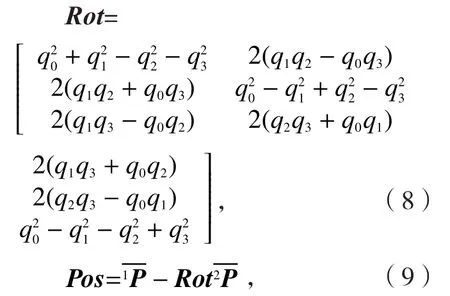

求解R对应的特征值和特征向量,最大特征值对应的特征向量即为单位四元数矩阵,则其对应旋转矩阵和平移矩阵为:

则相对于的位姿变换矩阵为:

3 双机器人基坐标系标定

根据图1的系统组成搭建双机器人钻铆系统,以包括两台KUKAKR500六自由度工业机器人及其30m扩展第七轴、双末端执行器、送钉系统等构建试验平台,如图6所示。

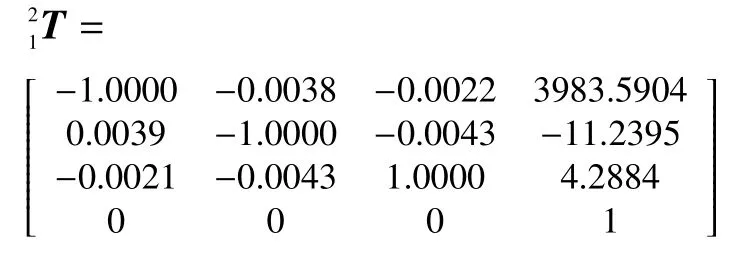

根据前文中提到的单机器人基坐标系标定方法在机器人确定站位后,利用激光跟踪仪在其测量坐标系下建立基坐标系,任意选择空间中的3个点建立双机器人基坐标系关系。

根 据 表 1,相 对 于$BASE1的位姿变换矩阵为:

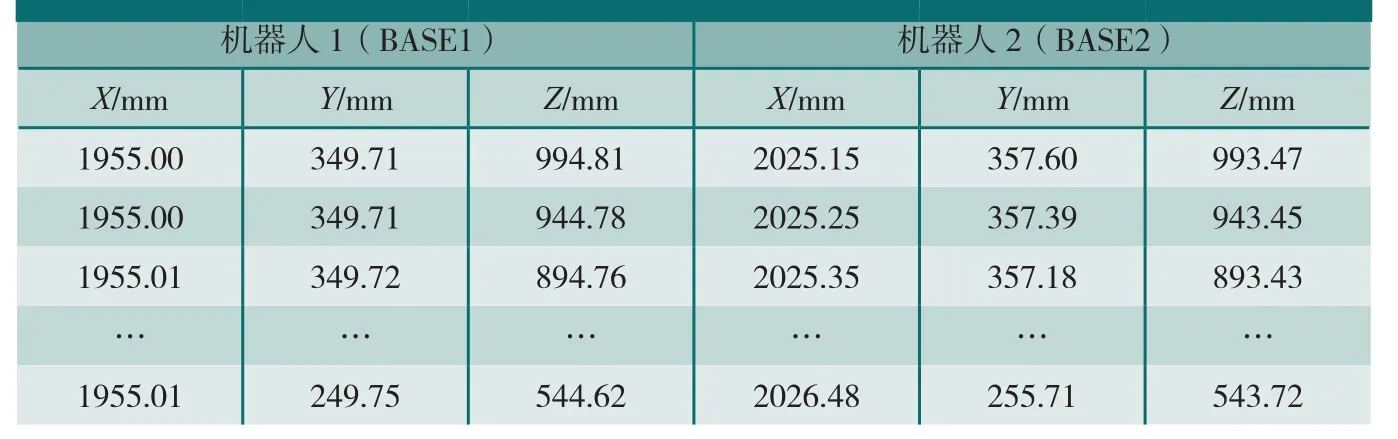

在空间中随机选取30个机器人1所定位的位姿,选取的点其姿态均固定为(180°, 0 ,180°),根据上式建立的机器人1和机器人2的位置关系,将机器人1下的位置转换到机器人2下,如表2所示。

图6 试验平台Fig.6 Test platform

表1 双机器人标定采样点

表2 机器人标定后位置

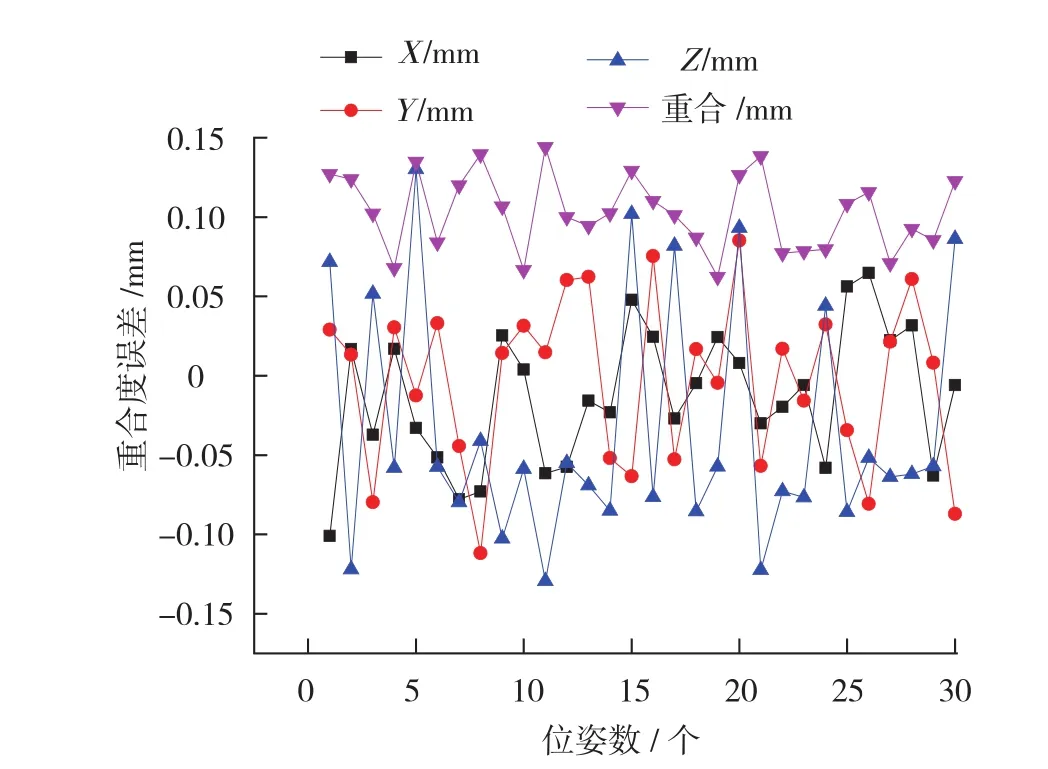

图7 双机器人标定后重合度误差Fig.7 Contact ratio error of dual-robot after calibration

控制双机器人按照表2位置进行定位,由于机器人定位时会耦合机器人运动学误差,为了消除机器人运动学误差影响,在机器人完成初定位后,利用激光跟踪仪测量误差,根据测量误差机器人进行二次定位,使机器人相对精确地定位至基坐标系下表1的位置。

机器人完成定位后利用激光跟踪仪对双机器人位置分别测量,其重合度误差如图7所示,三向误差和最大为0.144mm,平均误差为0.109mm,由于该机器人重复定位精度为0.1mm,绝对定位误差在 1~2mm,因此机器人基坐标系标定所带来的误差可以忽略不计,能够实现精确的将单侧检测信息利用基坐标系标定转化到另一侧。

结束语

本文通过对双机器人协同的飞机自动钻铆技术进行研究,提出双机器人协同自动钻铆工作流程。通过采用一种基于EtherCAT和Ethernet的双机器人协同通信方式和拓扑结构,能够实现有效的双机器人协同运动,并能扩展至多台机器人,且系统控制技术能实现与其他的设备的集成。利用单位四元数法结合激光跟踪仪对双机器人基坐标系进行标定,能提有效高标定精度。在30m扩展第七轴的双机器人上进行了控制试验和双机器人重合度试验,控制稳定且实时性好,双机器人标定后重合度误差小。由于在机器人自动钻铆系统中机器人定位精度要求高,因此后续基坐标系标定需要结合机器人运动学标定进行测试,进一步验证其有效。

[1]TIAN W, ZENG Y F, ZHOU W. et al. Calibration of robotic drilling systems with a moving rail[J]. Chinese Journal of Aeronautics,2014, 27(6):1598-1604.

[2]TIAN W, ZHOU W X, ZHOU W,et al. Auto-normalization algorithm for robotic precision drilling system in aircraft component assembly[J]. Chinese Journal of Aeronautics,2013, 26(2):495-500.

[3]曲巍崴, 董辉跃, 柯映林. 机器人辅助飞机装配制孔中位姿精度补偿技术[J]. 航空学报, 2011, 32(10):1951-1960.QU Weiwai ,DONG Huiyue, KE Yinglin.Pose accuracy compensation technology in robot-aided aircraft assembly drilling process[J].Acta Aeronautica Et Astronautica Sinica, 2011,32(10):1951-1960.

[4]SMITH C,KARAYIANNIDIS Y,NALPANTIDIS L, et al. Dual arm manipulation-a survey[J]. Robotics and Autonomous Systems.2012, 60(10): 1340-1353.

[5]冯华山,秦现生,王润孝. 航空航天制造领域工业机器人发展趋势[J]. 航空制造技术, 2013(19):32-37.FENG Huashan, QIN Xiansheng, WANG Runxiao. Developing trend of industrial robot in aerospace manufacturing industry[J].Aeronautical Manufacturing Technology,2013(19):32-37.

[6]CHOI T,DO H ,PARK D . Real-time synchronisation method in multi-robot system[J].Electronics Letters, 2014, 50(24):1824-1826.

[7]KRUSE D,WEN J T,RADKE R J. A sensor-based dual-arm tele-robotic system[J].IEEE Transactions on Automation Science and Engineering, 2015,12(1):14-18.

[8]KONG MX, YU GD. Collision detection algorithm for dual-robot system[J].IEEE, 2014, 13(1): 2083-2088.

[9]陈友东,晏亮,谷平平. 双机器人系统的碰撞检测算法[J].北京航空航天大学学报, 2013, 39(12):1644-1648 CHEN Youdong, YAN Liang, GU Pingping. Detection collision algorithm for two-manipulator system[J]. Journal of Beijing University of Aeronautics and Astronautics, 2013,39(12):1644-1648.

[10]张铁, 林君健, 邹焱飚. 基于轨迹规划的机器人碰撞检测研究[J]. 机床与液压,2012(21):12-14.ZHANG Tie, LIN Junjian, ZOU Yanbiao.Study on collision detection based on trajectory planning[J]. Machine Tool & Hydraulics,2012(21):12-14.

[11]SONG W,WANG G,XIAO J.Research on multi-robot open architecture of an intelligent CNC system based on parameterdriven technology[J]. Robotics and Computer-Integrated Manufacturing, 2012, 28(3): 326-333.

[12]张杨,高明辉,周万勇,等. 自动钻铆系统中工业机器人协同控制技术研究[J].航空制造技术, 2013(20):87-90.ZHANG Yang, GAO Minghui, ZHOU Wanyong, et al. Research on industrial robot cooperative control technology for automaticdrilling and riveting system[J].Aeronautical Manufacturing Technology,2013(20):87-90.

[13]石鑫.双机器人协同钻铆系统研究[D]. 杭州: 浙江大学, 2014.SHI Xin. Research on dual-robotic synergic drilling and riveting system[D]. Hangzhou:Zhejiang University, 2014.

[14]苏剑波. 双机器人系统的基坐标系标定[J]. 控制理论与 应用, 1998(4):575-582.SU Jianbo. Base calibration for dual robot system[J]. Control Theory and Applications,1998(4):575-582.

[15]董东辉,戴先中,甘亚辉.典型安装方式的协作机器人基坐标系标定方法[J].工业控制计算机, 2012, 25(7):46-50.DONG Donghui, DAI Xianzhong, GAN Yahui. Base frame calibration for cooperative robots with typical installition[J]. Industrial Control Computer, 2012, 25(7):46-50.

[16]张铁, 欧阳帆. 双机器人协调焊接任务规划及仿真[J]. 焊接学报, 2012,33(12):9-12.ZHANG Tie, OUYANG Fan. Task planning and simulation of two-robot welding coordination[J]. Transactions of the China Welding Institution,2012, 33(12):9-12.

[17]GAN Z, Rossano G, LI X, et al.Method for calibrating and programmingof a robot application: US, Patent 6 822 412[P]. 2004-11-23.

[18]GU X, FENG C. A calibration procedure for a system of two coordinated manipulators[J]. International Journal of Robotics and Automation, 1995(4) : 152-158.