航空发动机压气机整体叶盘电解加工技术*

张明岐,张志金,黄明涛

(中航工业北京航空制造工程研究所,北京 100024)

张明岐

中航工业基础院电加工技术首席专家,现为北京航空制造工程研究所电加工专业技术带头人,全国电化学加工委员会副主任。长期从事电化学加工工艺与装备技术研究工作,在高频窄脉冲电解加工、电液束优质小孔加工、精密振动电解加工技术等领域做出了突出的成绩。近年来主持研究的多项技术成果推进了国内特种加工技术应用,成为航空、航天、兵器等军工领域优质制孔、复杂结构加工等工艺的重要技术支撑。

整体叶盘结构(Blisk)是第四代航空发动机的新型结构件,其采用整体设计,将工作叶片和轮盘做成一体,没有连接用的榫头、榫槽以及锁紧装置,使零件数目大大减少。整体叶盘的采用减轻了发动机风扇、压气机、涡轮转子的重量,消除了盘片分离式叶盘中气流在榫根与榫槽间缝隙中逸流造成的损失,提高了发动机工作效率;避免了榫头、榫槽连接部位的损伤而导致的隐患,提高了发动机工作的安全可靠性[1]。在整体叶盘的制造中,由于其几何结构复杂、材料切削困难、加工去除比高,加工变形控制困难、加工效率低、加工成本高等已成为世界级的技术难题,其制造技术成为许多发达国家研究的重点,近年来开始快速发展。

国内外整体叶盘制造技术发展

国外航空发动机压气机整体叶盘制造路线一般为精锻毛坯+精密加工或焊接毛坯+精密加工等。从整体毛坯到零件的制造过程中,材料切除率最大超过了90%[2]。在加工技术上,数控机械加工以其高精度、高可靠性、高度自动化、快速响应的优势,已成为整体叶盘的首要制造技术。有代表性的是美国GE和P&W公司、英国R- R公司等在研制整体叶盘时,均采用了国际上最先进的五坐标数控加工技术[3]。采用的软件是Concepts NREC公司推出的MAXCAM系统[4]。近年来,国外针对数控自适应加工技术开展了大量研究工作。如美国GE、英国Delcam等公司通过对工件的在线测量,快速判断工件形状和余量分布,并根据理论数模与检测数据重构的数模进行比较分析,自动进行加工装夹定位[5]。

采用特种加工实现关键部位的加工,实现多工艺综合制造,是整体叶盘制造技术发展的大趋势[6]。电解加工(ECM)作为一种高效成形方法,在叶片加工中已广泛应用。早在20世纪80年代,美国GE公司就开始采用电解加工了T700、GE37/YF120、F414等发动机整体叶盘,实现了整体叶盘叶型及流道部分的粗、精加工,叶型加工精度达到了±0.1mm。与数控铣削相比,加工时间减少了50%~85%,同时还避免了在叶片加工中产生的残余应力[1]。美国Teleflex Aerospace公司将五坐标数控电解加工技术成功应用于加工去除比更高的大型整体叶盘加工,其生产线专门为GE、R-R和P&W等公司加工大尺寸整体叶盘。荷兰Philips Aerospace公司采用电解加工直径达1.1m的整体叶盘,用于联合攻击机(JSF)的F136发动机中,是目前军机中最大的整体叶盘[7]。德国Teleflex Aerospace 采用电解加工+铣切的组合工艺加工整体叶盘,即先用电解加工叶片,再用数控铣削方法加工轮毂[8]。2007年,MTU与EMAG公司合作研制出了整体叶盘五坐标精密振动电解加工设备,该设备集成了具有世界领先水平的振动进给匹配技术、短路保护技术以及电解液精密过滤技术(图1)。MTU公司的整体叶盘生产制造中心每年约有200个整体叶盘采用精密电解加工工艺进行生产[9]。

国内整体叶盘的加工多采用数控铣削加工,西北工业大学、航空发动机主机厂等单位开展数控铣削研究较早,解决了多项关键技术,包括通道分析与加工区域的划分、刀具行进路线、最佳刀轴方向的确定与光顺处理以及叶身型面的精确加工技术等[2]。近年来,国内开展了自适应加工技术在整体叶盘制造中的应用研究,实现了数字化检测、模型重构及配准、装夹定位及余量优化、数控加工等数字化制造领域多项技术的有机集成,已成为整体叶盘复合制造工艺背景下的一种系统解决方案[10]。

图1 EMAG六轴精密振动电解加工设备Fig.1 EMAG PECM machine with six axes

在电解加工技术上,国内有北京航空制造工程研究所、南京航空航天大学等单位长期进行持续的系统研究。南京航空航天大学从20世纪80年代,电解加工技术上取得了“直线刃”阴极数控展成电解加工、成形或近成形阴极柔性电解加工的显著成果[11-12]。近年来,南京航空航天大学利用多轴数控电解加工技术,解决了密集叶栅的开槽与叶型的精密成形难题。北京航空制造工程研究所近年来在大型电解加工设备和脉冲电解加工新技术方面有了实质性的进展,在最新的研究成果中,大容量高频窄脉冲电解加工电源突破了斩波器件的局限,达到8000A,与先进国家缩小了差距。最近时间,利用旋转电解套料技术实现了整体叶盘的高效预加工,利用精密振动电解加工技术,实现了整体叶盘叶型的精密加工,精度达到了±0.03mm,表面粗糙度达到了Ra0.6μm。在高温合金、钛合金整体叶盘的电解加工上取得了实质性的突破。

整体叶盘关键制造技术

航空发动机压气机整体叶盘采用整体锻造毛坯加工而成。一般分为粗加工、精加工、表面强化、光整加工等,涉及的主要加工工艺有常规车削、铣削,数控铣削,电解加工,激光强化,机械抛光,振动光饰等,其中,整体叶盘叶型的加工难度最大、耗时最多,是需要重点攻关的课题。本文重点按叶型的各个加工阶段进行简要分析。

1 整体叶盘的高效预加工技术

航空发动机压气机整体叶盘一般采用高温合金、钛合金以及金属间化合物等高强度材料,毛坯为整体锻造件。材料难加工、叶间通道狭长、开敞性差等因素制约了传统机械加工的效率和经济性。国内整体叶盘的粗加工主要采用机械开槽和电解加工的方法。整体叶盘从毛坯到最终成形,材料的去除比可高达90%,其中绝大部分去除量产生在叶盘通道的粗加工阶段[2]。因此,整体叶盘的粗开槽加工效率是能否大量缩短加工周期的的关键环节,为了给最终的精加工预留较少的余量。机械加工开槽由于去除量大,刀具优化空间有限,导致加工周期长、成本高,这一点在进入批量生产阶段更加突出。国内外的加工实践证明,针对叶盘的不同特点,采用适用的特种加工方法是降低加工成本、缩短制造周期最为有效的手段。因此,根据整体叶盘叶栅的叶片间距、叶展大小、叶栅通道的开敞性等几方面,通过优化,找到一种快速高效且成本低廉的加工方法进行预加工,对整体叶盘加工工艺的合理定型,具有重要的实际意义。

1.1 套料电解加工技术

电解加工技术是利用电化学阳极溶解的原理,借助于成型的阴极,将工件按照一定的形状和尺寸加工成形的一种工艺方法。与传统的机械加工相比,电解加工技术具有加工范围广、加工效率高、工具阴极无损耗、加工过程无应力的特点,其复制加工的特点更适合批量生产[13]。

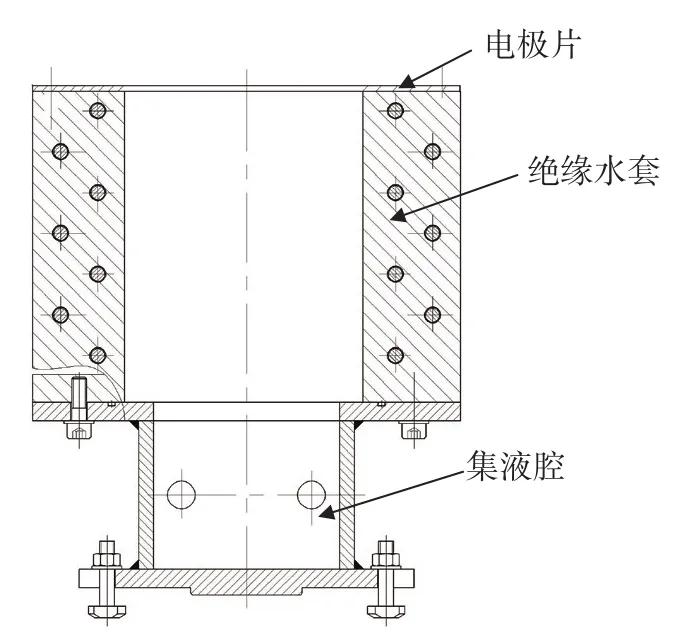

电解套料加工技术就是电解加工技术的一个典型应用。图2所示为电解套料加工示意图,加工过程中,电解液通过电极片内孔流出,阴阳极之间施加直流电压,电极以一定的速度进给,电极片内型孔外的材料逐渐被加工,最后“套出”一个完整的叶型。电解套料加工的阴极结构如图3所示,主要由集液腔、水套和电极片组成。集液腔起到电解液汇集,均化初始压力区的作用;水套对加工完成的型面进行绝缘保护,同时形成供给加工区电解液的通道;电极片在套料电解加工中起成形的作用,加工出的叶型主要由电极片内型孔形状和尺寸决定。

传统的电解套料工艺主要应用在航天发动机整体叶轮柱状等截面叶片的加工,已成熟应用。对于叶型弯扭、通道狭小的航空发动机压气机整体叶盘,传统的电解套料加工技术无法实现。而旋转套料电解加工时,电极直线进给与旋转进给进行联动加工,可以加工出具有一定扭角的叶型。理想的加工结果是加工出的扭转叶型相对于最终叶型保留均匀的、较小的余量,但因为套料加工采用的电极为整体电极片,加工出的叶型只能为等截面叶型(如图4所示),因此在设计电极的过程中,需要预先通过计算机模拟并预测加工后的叶型,再综合考虑整体叶盘加工分度以及余量分布等可能的误差,还要考虑后续的精密电解加工所需的整平比,最终要为后续的精密振动电解的加工留出充足的余量,同时,还要追求对最终叶型的最小包容,使高效预加工的作用充分发挥。

图2 电解套料加工示意图Fig.2 Sketch of electrochemical trepanning technology

图3 电解套料电极结构示意图Fig.3 Sketch of ECM cathode structure

图4 旋转套料加工后的模拟叶型Fig.4 Sketch of rotating machining blisk

实际加工中,需要设计一个具有等速螺旋升角的绝缘空心水套(如图5所示),作为电解液引导流道与电极的支撑。整体叶盘由于叶栅较密,叶间通道狭窄,受尺寸限制,在考虑空心旋转水套刚性的同时,还要防止扭转过程中会出现水套与周边毛坯实体部分的干涉。虽然属于预加工,但在工艺设计上需要考虑的因素较多,要实现理想的叶型初成形具有一定的难度。

近年来,北京航空制造工程研究所在这方面进行了大量的试验研究。突破了旋转套料电解加工中的电极设计、流场控制等难题,并针对钛合金风扇、压气机整体叶盘、高温合金压气机整体叶盘开展了一系列高效电解预加工技术的研究。利用电极的一次性进给实现了整体叶盘叶型的大余量去除。进给速度达到2mm/min,叶型单边最小余量1.5mm,为后续的精密电解加工或数控加工提供了重要的前序工艺。

1.2 水切割加工

图5 扭角与进给旋转角一致的绝缘空心水套Fig.5 Insulated structure with same rotating and feeding angle

水切割加工也称为“水刀”加工,其原理是直接利用加磨料水射流的动能对材料进行切割,具有对材料理化性能无影响、无热变形、清洁无污染等优点[14]。目前,国际上智能水刀技术的发展很快,与常规的水切割技术相比,智能水刀技术在切割功能及切割精度等方面有了很大的提升。其中的五轴联动切割加工技术通过CAM功能编制加工软件,可以加工由直纹展成的复杂三维型面,而常规水切割技术只能用于两维型面的下料加工。智能水刀技术极大地扩展了水切割加工的应用范围。有代表性的是美国Flow、OMAX等公司以及国内上海狮迈科技有限公司的“软刀子”控制技术,实现了以水射流射出点为控制目标,通过对后拖量的信息获取与运动补偿,更为精准地保证在厚度方向上的切割精度,解决了常规水切割固有的切割锥度和水射流拖尾难题。

随着智能水刀技术在切割精度以及控制功能的不断提高,在大型整体复杂结构件的大余量去除方面开始显现出较大的优势。水刀技术用于航空发动机风扇及压气机前级整体叶盘的粗加工较为合理和有效,因为该类整体叶盘的叶展长,叶栅间距大,材料去除比高。水刀加工是将叶片之间的材料整体切割下来,切割走刀速度很快,可以达到50~200mm/min。不需要设计制造复杂的工装夹具,综合效率较机械加工至少提高5倍以上。图6为叶盘叶型初成形切割模拟试验,图7、图8为切割后的叶型及叶盘。

此外,水刀加工有望成为钛铝系金属间化合物整体叶盘粗加工的重要方法。钛铝系金属间化合物是目前国内外重点开展研究的下一代航空材料,以取代现现用的高温钛合金及镍基高温合金材料。目前,钛铝合金机械切削加工困难,大余量去除时代价很大,而水切割技术可以在钛铝系金属间化合物材料的下料及构件切割加工方面发挥很大作用。

水刀加工整体叶盘也有一定的技术局限性:一是水只能适用于具有直纹展成特征的切割对象,不能控制加工深度。二是水刀加工精度一般为0.1~0.2mm左右,只能用于精度不高的切割加工,因此,绝大部分结构还不能采用水刀作为终成形或近成形方法。水刀无法加工三维型面、型腔、盲腔或者存在穿透性干涉的结构。对于具有密集叶栅的航空发动机压气机后级整体叶盘,在叶型初成形方面,水刀加工并没有优势甚至不能进行,弯扭的叶间通道使直线的水射流无法实现(会产生干涉)对叶身型面的近似包容,只能开出一个很窄的直/斜槽,对后续叶型精加工终成形意义不大。这类整体叶盘合理的预加工方法是采用电解套料加工,可以获得并满足后续叶型精密振动电解终成形加工所要求的初成形叶型。

2 整体叶盘叶型精密加工技术

2.1 数控铣削

图6 整体叶盘试件水刀加工Fig.6 Blisk experimental sample produced by water jet

图7 水刀加工的叶型Fig.7 Blade experimental sample produced by water jet

图8 叶型完成后的整体叶盘模拟件Fig.8 Blisk experimental sample with rough machining blades

整体叶盘上的叶片刚度小,加工工艺性差,在加工过程中由于切削力、切削热、切削振动等因素的影响,叶片易发生变形,导致尺寸误差。因此对铣削加工过程中叶片变形的预估和控制是数控加工中要考虑的首要问题[15]。在数控加工工艺上,要通过复杂的轨迹计算、刀轴方向优化,以及通道临界约束的防干涉规划。为了控制切削应力,一般要通过分散工序、补偿进给以及热处理等措施。

近年来,自适应数控铣削技术较好地解决了整体叶盘复合制造工艺流程中的后续精密加工难题。例如采用线性摩擦焊将单个叶片和轮毂进行连接,无论是叶盘的制造还是修复,都需要通过数控加工来实现最终保证加工精度、形状、位置要求。由于焊接基准与数控加工基准存在误差、叶片尺寸与理论模型之间的差异以及叶片焊接的误差导致的余量分布不均匀等问题,不能直接采用理论数模进行加工。还有,采用电解加工整体叶盘叶型,叶身、根部与底部流道可以实现一次性成形,但进排气边缘等部位,仍需要数控加工进行修整。因此,在数控加工过程中,采用数字化在线检测方法对要加工的零件进行快速测量和重构,按新生成的数模进行加工。实现数字化检测、自适应工艺模型建模、综合误差补偿一体化自适应加工。自适应数控加工技术已成为整体叶盘制造领域的关键核心之一。自适应数控加工技术不仅能应用于整体叶盘复合制造,还可用于叶盘、叶片类零件的修复及再制造加工[10]。

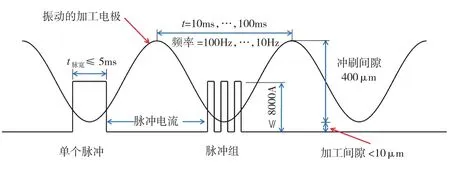

2.2 精密电解加工

精密振动电解加工(PECM)是在传统直流和脉冲电解加工基础上发展起来的一项先进的制造技术,它大幅提高了电解加工的精度,在军民用产品领域均有广泛的应用前景。基本原理如图9所示:阴极在进给的同时往复振动,当阴极靠近工件时通电,实现微小间隙加工;随后阴极断电离开工件,拉大间隙进行冲刷。精密振动电解加工技术解决了小间隙加工时电解产物和电解热排除困难的严重问题,又使电解加工在极小间隙下稳定进行,使得其加工精度得到显著提高。表1为传统电解加工与精密振动电解加工的指标对比。

采用精密振动电解加工,由于阴极振动、以及脉冲电流引起的脉冲压力波的对电解液冲刷的积极作用,流场设计难度大大降低,使得加工复杂的三维型面时也能达到较小和稳定的加工间隙,型面加工精度得以提高。

叶片型面精密振动电解加工采用整体电极,叶盆、叶背及叶根转角R可以同时加工一次成形,既能获得较高的加工效率,也能很好保证尺寸精度与位置精度。

(1)整体叶盘精密振动电解加工总体工艺设计。

图9 高频脉冲加工电源与低频振动加工电极匹配图Fig.9 Relationship between high frequency power and vibrating cathode

表1 冲击定位试验互相关算法监测数据

用于电解加工的叶盘毛坯尺寸不同于机械加工工艺,要综合考虑电解加工所需的整平余量以及杂散腐蚀余量。精密电解加工在五轴精密振动电解加工设备上进行。如图10所示,采用叶盆、叶背两个加工阴极进行双面同步进给加工。加工时叶盘采用悬挂安装,通过Z、C、Y、X1、X2五轴联动使得目标叶型转入叶盆、叶背电极之间;加工时叶盆、叶背电极分别沿X1、X2轴方向相向振动进给,Z轴向下进给,从而产生向叶根方向的运动分量;电解液从叶尖向叶根流动,带走加工过程中产生的热量及电解产物;当一个叶片加工完成,沿原路径退出,B轴自动分度后,再重复上述过程。如此往复,直至整体叶盘的所有叶片加工完成。

(2)电解液流场的布局。

精密振动电解加工过程中,电解液流场状态会随着叶盆、叶背型面加工电极的运动进给而产生变化,因此,电解液流场设计时需要全面考虑整个加工过程中流场状态变化的问题。

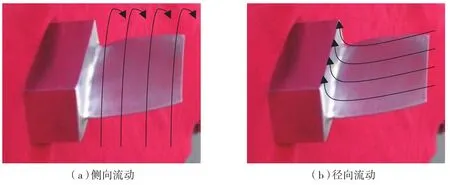

叶片电解加工可选择的电解液流动方式有两个:第一种是沿叶片横截面,从进气边流向排气边的侧向流动方式(图 11(a)),在单件叶片加工中经常采用。整体叶盘叶型需要同时加工出叶身型面、叶根转接R以及底部流道等部位,采用沿横截面流动方式,虽然叶身部位流程短,流场均匀性好[16],但底部流道部位不在主流场内,会造成贫液区,不利于电解液的良好冲刷。第二种是沿叶尖流向叶片根部的径向流动方式(图11(b))。径向流动方式的流程虽然比第一种方式长,但底部流道处为电解液流动汇集出口,使得叶型至底部流道的所有加工面流场更趋于均匀。整体叶盘电解加工中,电极向叶身型面方向及叶根方向复合进给,采用第二种流场流动方式工装设计更为简单。因此,综合考虑采用第二种流场布局方法更为合理。

(3)精密振动电解加工参数的确定。

电解加工的成形精度与加工间隙直接相关,加工间隙越小、分布越均匀,工件与阴极的形状、尺寸就越吻合,复制精度越高。精密振动电解加工过程中影响加工间隙的因素主要有电解液、加工电压、开通角度、脉冲频率及阴极振动频率等。

为了获得高的电解加工复制精度,精密加工一般采用低浓度的非线性电解液(如不高于10%的NaNO3水溶液),在保证加工能正常进行的前提下,应尽量选取较小的加工电压(如加工高温合金时,不高于12V,加工钛合金时,不高于18V)。采用较高的脉冲频率是精密电解加工的趋势。脉冲频率高,则脉冲电流的扰动作用更强,更有利于抑制加工界面的电化学极化,提高活性,从而实现减小加工间隙,提高电解加工精度。实践表明,电解加工整体叶盘的脉冲频率至少为kHz级,才能更好地保证叶型的终成形精度。

图10 精密振动电解加工过程示意图Fig.10 Sketch of PECM processing

图11 叶片型面加工电解液流动方式示意图Fig.11 Sketch of electrolyte flow form about blade shape

开通角度是指振动电解加工过程中,振动凸轮每一个360°循环中,电源开通角是精密振动电解加工的重要参数之一。开通角度的大小意味着相同状况下实际电解加工时间的长短,开通角度越小,加工效率越低,加工复制精度越高。合适的开通角度有利于加工间隙中的电解液更新和交换,电解产物、热量、气泡等排出会更加彻底,电解加工间隙过程的理化特性改善越好,可以获得较低的表面粗糙度。

加工过程中,还要通过电导率控制与加工间隙控制保持较高的电流密度,以防止点蚀的出现及晶间腐蚀的发生。以往的试验表明,相比于传统电解加工,高频窄脉冲电解加工已经有效地减少了杂散腐蚀现象,但尚不能完全避免。因此,要将杂散腐蚀因素纳入工艺方案中。主要方法有:

·采用物理方法,将易产生杂散腐蚀的区域隔离;

·采用“阳极保护”方法,即设置一个“保护阳极”,在工件和保护电极(尽量安装在靠近工件非加工面的地方)之间接入一个适当的反向保护电压,以抵消产生杂散腐蚀的电势差。

·非加工面预留余量,加工完成后将余量去除。

(4)进排气边缘的处理。

整体叶盘的叶型及单件压气机叶片的加工中,呈“刀刃状”的超薄弯扭叶片的进排气边缘,一直是加工技术中的瓶颈。进排气边缘部位的制造误差规律复杂,以往的加工中最后保证精度往往还需要手工修整[17]。但自适应数控加工技术的发展,已成为解决进排气边缘最终加工的有效手段。精密电解加工也已通过叶盆、叶背加工时改变接刀位置解决了部分较大叶型的边缘加工问题。但针对整体叶盘的轻薄叶型的进排气边缘,电解加工的一般处理方法为在距进排气边缘0.5mm范围内预留0.1~0.2mm的余量,然后再采用机械加工方法进行自适应加工。

结束语

以整体叶盘为代表的整体结构加工已成为航空发动机制造业关注的焦点之一。由于整体叶盘的材料机械加工性能差,叶型结构轻薄,加工变形控制环节容易出现问题,刀具的消耗以及高档机床的使用费用导致加工成本高昂。因此,需要针对不同的尺寸结构,采用多种加工技术实现综合制造。一条重要的路线就是先通过高效电解加工技术实现叶型的小余量初成形,再采用精密电解加工技术,实现叶型的终成形加工,加工后不再需要手工修磨。加工效率比全部采用机械加工可以提高数倍,由于不存在刀具损耗问题,成本也可大大降低。

[1]黄春峰.现代航空发动机整体叶盘及其制造技术[J].航空制造技术,2006(4):94-100.

HUANG Chunfeng.Modern aeroengine integral blisk and its manufacturing technology[J].Aeronautical Manufacturing Technology,2006(4):94-100.

[2]任军学,张定华,王增强,等.整体叶盘数控加工技术研究[J].航空学报,2004,l25(2): 205-208.

REN Junxue,ZHANG Dinghua,WANG Zengqiang,et al.Research on the NC machining technique of blisk[J].Acta Aeronautica et Astronautica Sinica,2004,l25(2): 205-208.

[3]LO C C.Efficient cutter-path planning for five-axis surface machining with a flatend cutter [J].Computer Aided Design,1999,31(9):557-566.

[4]LIU X W.5 axis NC cylindrical milling of sculptured surfaces[J].Computer Aided Design,1995,27(12): 887-894.

[5]刘雄伟,张定华.数控加工理论与编程技术[M].北京:机械工业出版社,2000.

LIU Xiongwei,ZHANG Dinghua.NC machining theory and programming technologies[M].Beijing : Machine Industy Press,2000

[6]MARTIN B,JÜRGEN K,ERWIN B.An integrated costeffective approach to blisk manufacturing[R].ISABE 2005: 1-9.

[7]张明岐,傅军英.高温合金整体叶盘精密振动电解加工方法的应用分析[J].航空制造技术,2009(22):26-29

ZHANG Mingqi,FU Junying.Application analysis of precise vibrating electrochemical machining in high-temperature alloy disk[J].Aeronautical Manufacturing Technology,2009(22):26-29.

[8]张海艳,张连锋.航空发动机整体叶盘制造技术国内外发展概述[J].航空制造技术,2013(23/24): 38-41.

ZHANG Haiyan,ZHANG Lianfeng.Development overview of aeroengine integral blisk and its manufacturing technology at home and abroad[J].Aeronautical Manufacturing Technology,2013(23/24):38-41.

[9]程小元.精密振动电解—航空发动机整体叶盘叶型低成本、高形状精度加工的理想工艺方法[N].中国航空报,2014-9-25(2777).

CHENG Xiaoyuan.Vibrating Electrochemical Machining[N].China Aviantion News,2014-09-25(2777).

[10]张定华,张莹,吴宝海,等.自适应加工技术在整体叶盘制造中的应用[J].航空制造技术,2008(13): 51-55.

ZHANG Dinghua,ZHANG Ying,WU Baohai,et al.Application of adaptive machining technology in blisk manufacturing[J].Aeronautical Manufacturing Technology,2008(13): 51-55

[11]徐家文,云乃彰,严德荣.数控电解加工整体叶盘的研究、应用和发展[J].航空制造技术,2003(6): 31-34.

XU Jiawen,YUN Naizhang,YAN Derong.Research application and development of numerically controlled electrochemical machining of blisk[J].Aeronautical Manufacturing Technology,2003(6): 31-34.

[12]朱永伟,徐家文,胡平旺.数控展成电解加工整体叶轮的研究与应用[J].航空学报, 2001,22(4): 376-378.

ZHU Yongwei,XU Jiawen,HU Pingwang.Study and application of NC-electrochemical contour evolution machining integral impeller[J].Acta Aeronautica et Astronautica Sinica,2001,22(4):376-378.

[13]王建业,徐家文.电解加工原理与应用[M].北京:国防工业出版社,2001.

WANG Jianye,XU Jiawen.Principle and application of electrochemical machining[M].Beijing:National Defence Industry Press,2001.

[14]陈波.超高压水切割机的现状与发展[J].航空制造技术,2009(6):66-68.

CHEN Bo.Current status and development of ultra high pressure waterjet cutting machine[J].Aeronautical Manufacturing Technology,2009(6):66-68.

[15]刘自成,舒发龙,张为民.整体叶盘叶片加工变形控制技术研究[J].航空制造技术,2011(9): 88-90.

LIU Zicheng,SHU Falong,ZHANG Weimin.Study on control of machining deformation of blisk blade[J].Aeronautical Manufacturing Technology,2011(9): 88-90.

[16]徐正扬,朱荻,王蕾,等.三头进给电解加工叶片流场特性[J].机械工程学报,2008,44(4):189-194.

XU Zhengyang,ZHU Di,WANG Lei,et al.Character of flow field on turbine blade with 3-electrode feeding method in electrochemacal machining[J].Journal of Mechanical Engineering,2008,44(4): 189-194.

[17]叶佩青,陈凯云,张辉,等.叶片进排气边缘测量型值点插值方法研究[J].系统工程与电子技术, 2005,27(9): 1617-1619.

YE Peiqing,CHEN Kaiyun,ZHANG Hui,et al.Research of interpolation method in the leading and exhaust edge measurement of turbo blade[J].Systems Engineering and Electronics,2005,27(9): 1617-1619.