飞机数字化装配中IGPS导航的AGV路径规划方法

(1.中航工业北京航空制造工程研究所,北京100024; 2.数字化制造技术航空科技重点实验室,北京100024)

AGV(Automatic Guided Vehicle)是一种轮式移动机器人[1],前些年被广泛用于自动化仓库中的物料运输以及电子工业、办公自动化等行业[2]。随着导航技术、传感器技术、网络通信技术、计算机仿真模拟技术的发展,航空制造产业迅速转型升级,以实现人机交互、协调合作为目标的智能工厂及智能制造成为今后制造业发展的必然趋势。AGV作为一种全向智能移动平台,为智能工厂的精益配送、智能物流提供了有效的解决方案[3]。

IGPS导航的AGV的作用

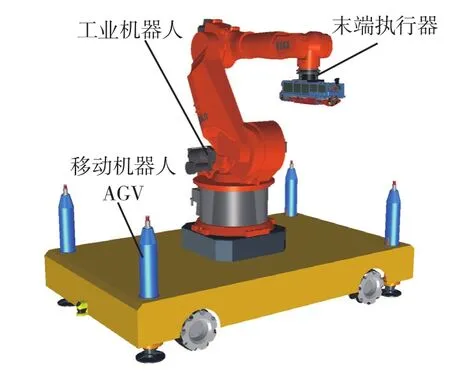

传统的工业机器人已在汽车行业大量应用,具有灵巧柔性好、机动性好、环境适应性强、生产效率高、成本低、便于维护等优点。而精度、刚度和负载的不足,使得其在飞机装配中的应用方面长期受到限制[4]。随着数字化技术、机器人末端执行器技术以及视觉测量技术的发展,工业机器人已经能够满足飞机制孔装配需求。在航空产品装配中,工业机器人面对大型部件装配时,如长达几十米的机翼盒段进行双面制孔、锪窝,工业机器人需要在事先规划好的站位上定位,然后对本站位涉及的加工区域进行制孔和锪窝。工业机器人的移动借助移动机器人AGV,工业机器人与移动机器人组成复合式机器人。

移动机器人的导航方式很多,主要分为磁导航、惯性导航、激光导航、视觉导航、基于传感器数据导航GPS导航、IGPS导航、光电编码器导航、无线射频识别导航等[5]。在机翼翼盒数字化装配系统中,采用基于IGPS(Indoor Global Position Syatem)的导航方式,这种导航方式使复合式机器人在进行飞机产品装配时,可以到达IGPS测量场内任意位置进行装配作业,从而大大增加工业机器人的机动性,与将工业机器人置于直线导轨移动平台上的方案相比,更具灵活性、自主性,而且不占用空间、可适应不同型号规格的航空产品。

IGPS导航的复合式机器人作为一种灵巧、高柔性和较低成本的自动化装备,还克服了传统数控机床的不足,集成应用于飞机自动化柔性装配系统中,能适应多种复杂装配环节的工作,可以更加快速、准确地移动、定位、调整和作业[4]。

图1 复合式机器人Fig.1 Compound robot

AGV自主导航系统构成概述

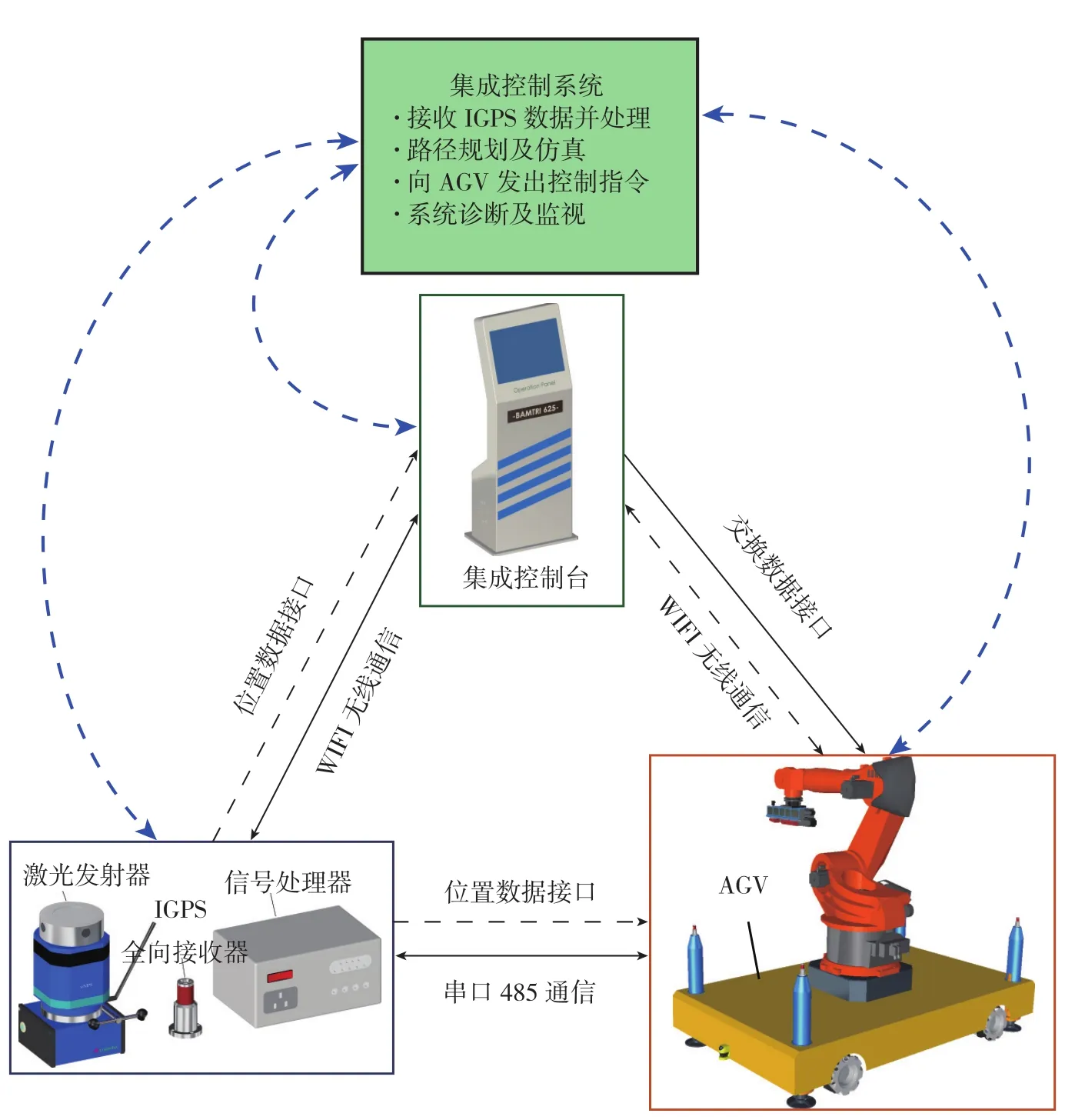

AGV自主导航系统主要由IGPS(室内空间定位系统)、AGV(自动引导小车)、集成控制台3部分组成,单元之间的物理/数据接口关系如图2所示。

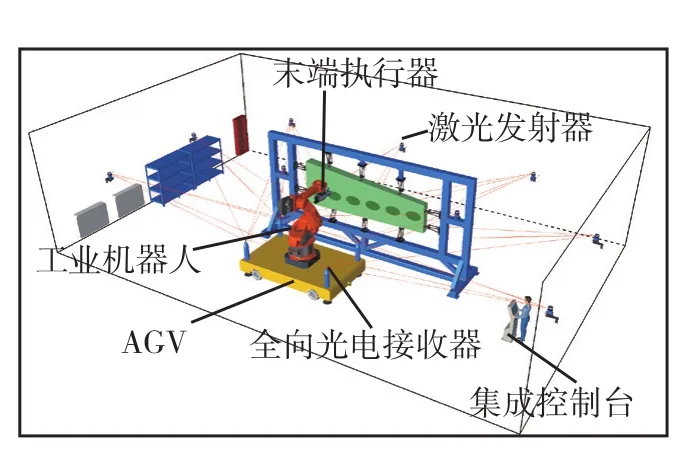

服务于飞机装配作业的AGV自主导航系统,其AGV上固定安装了工业机器人,工业机器人末端装有末端执行器;IGPS是由激光发射站、接收器以及信号处理器组成,其中激光发射器安装在工厂装配作业区四周的墙面上及工装上,接收器安装在AGV小车的4角支腿电动缸上方,信号处理器安装在AGV车体内,构建出覆盖机器人装配作业空间范围的测量控制场,如图3所示。

图2 自主导航系统单元之间的物理/数据接口关系Fig.2 Physical/data interface diagram between cells in the autonomous navigation system

图3 AGV自主导航系统Fig.3 AGV autonomous navigation system

AGV小车自主导航方式

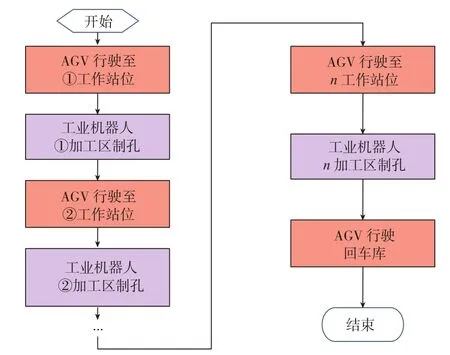

在飞机装配中,由于飞机产品尺寸大、双面加工等特点,AGV需要按装配工艺要求依次把工业机器人送到多个工作站位上进行装配作业。AGV可由车库或任意停留位置,在IGPS的导航下到达指定工作站位,AGV定位后,其搭载的工业机器人开始制孔,工业机器人完成该站位制孔作业后,AGV再由IGPS导航到下一工作站位,进行下一个工作区域的制孔装配作业。

这种装配方案运用了IGPS数字化测量技术、路径规划技术以及AGV定位技术,柔性装配系统通过AGV路径规划软件将IGPS测量系统、AGV控制系统与虚拟装配环境下的AGV可视化仿真检查紧密结合在一起。

工厂布局是在虚拟环境中按实际厂房空间尺寸进行装配工装、产品、设备的布局规划,以装配作业区占用面积最小、装配效率最高为原则。因此,工厂装配作业区布局十分紧凑。在装配现场,还有一些必要的货架、工具柜等固定物品,虚拟环境中的工厂布局是一个全局装配信息已知的布局[6]。为实现AGV的数字化自主导航,AGV的高效性和安全性主要依靠路径规划。另外,AGV车体前、后安装的激光安全扫描仪以及触边传感器作为AGV的底层保护措施。

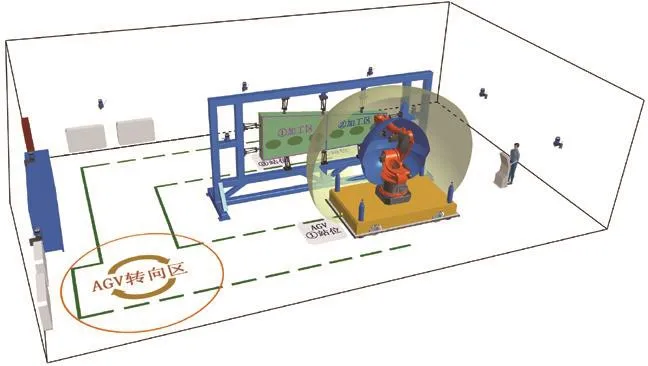

在AGV的工作站位规划时,需要在虚拟装配环境中根据装有末端执行器的工业机器人以较好的加工姿态、所涉及的加工范围来确定,通过计算并仿真得到各轴运动范围形成的包络工作空间,同时也确定了飞机产品的相应加工区域,如图4所示。由于机翼翼盒装配需要双面加工,AGV必须经历一次180°转向,但工厂布局面积已合理缩小到极致,为了AGV的高效和安全,提前在虚拟环境中规划出AGV转向站位。

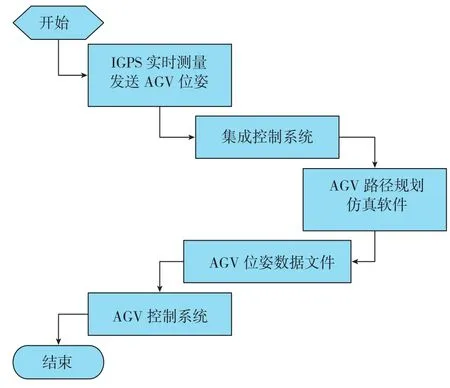

AGV自主导航系统实施自主导航时的控制系统数据流程如图5所示。首先是IGPS向集成控制系统实时发送AGV小车的位姿测量数据,AGV路径仿真规划软件通过集成控制系统获得AGV在真实装配现场的位姿;然后在虚拟环境中将这一实测位姿作为AGV起始位姿,并按照飞机产品装配工艺要求来规划AGV行驶路径,经过干涉检查,为AGV自主导航提供AGV从起始位姿到达目标位姿过程中(一系列姿态有变化时)的位姿数据文件,发送至AGV控制系统,系统按一定测试周期实时接收IGPS的扫描信号并解算AGV实际位姿,对AGV实际位姿与规划执行位姿比对,控制AGV的运动方向和速度,从而实现飞机数字化装配中的AGV无干涉自主导航。

图4 虚拟环境中AGV站位分区Fig.4 AGV stations partition in virtual environment

图5 自主导航控制系统数据流程Fig.5 Data flow of autonomous navigation control system

AGV路径规划仿真软件研制

路径规划是移动机器人研究中的一项重要技术。移动机器人的路径规划定义为:在一个工作空间有限并有障碍物的工作环境中,如何寻找一条从当前起点到终点适当的运动路径,使移动机器人在运动过程中能安全、无碰撞地避开所有障碍物[2],快速到达终点。

国内外学者对路径规划做了许多研究。Qiu等[7]综述了整个路径规划和调度的算法;刘国栋[8]针对多AGV调度系统提出了一种两阶段动态路径规划策略;Chang等[9]提出一种基于Dijkstra 的最短路径算法;Fisher[10]等提出利用拉格朗日松弛启发式算法来解决基于时间窗的路径规划问题。这些学者的路径规划方法都是基于电磁或光学自动导向装置的理论研究,本文以飞机装配系统中AGV小车的IGPS导航方式为基础,开发AGV路径规划仿真软件,在虚拟环境中路径规划并进行碰撞干涉检查,生成AGV的控制指令文件。

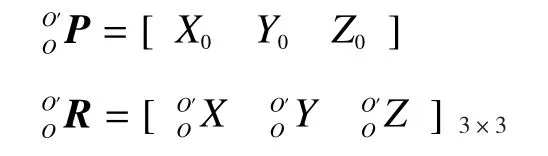

AGV路径规划仿真软件利用设计给出的飞机产品装配已知3D数模,包括飞机产品、AGV、工业机器人、末端执行器、工装、卡板,再添加上厂房实际空间尺寸以及小车行驶路径周边的货架、墙壁、地面等,建立一个与AGV工作现场一致的虚拟环境,如图3所示。通过测量标定技术,让现场装配坐标系与虚拟装配坐标系一致,现场AGV坐标系则取标定的工业机器人基座标系,与虚拟环境中AGV坐标系一致,这样虚拟环境与现实环境就一模一样了。AGV上4个IGPS接收器接收的实时测量数据,通过车体位姿计算算法,计算出AGV在现场装配坐标系中的位姿,并将此位姿通过集成控制系统传递给AGV路径规划仿真软件,作为虚拟环境中路径规划起始位姿,IGPS测量的AGV位姿与虚拟环境中AGV的位姿均以位置和姿态来表示,其中:

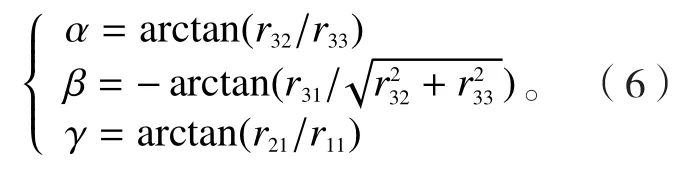

姿态是1个3×3的矩阵,在路径规划仿真软件界面显示时,为了简易直观地显示AGV姿态,将3×3的矩阵转化为偏转角度、俯仰角度、滚转角度来表示,因此 [X,Y,Z]、[α,β,γ]成为AGV的位姿显示方式,这与CATIA软件显示零件位姿方式一致。但当路径规划仿真软件中AGV位姿变化调整时,参与计算的位姿其仍是来自于虚拟环境的3×3的矩阵。

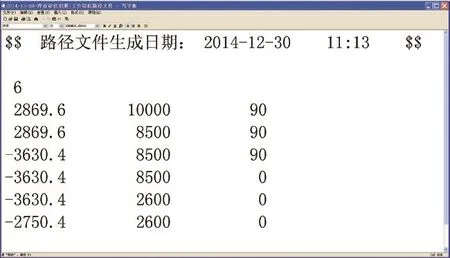

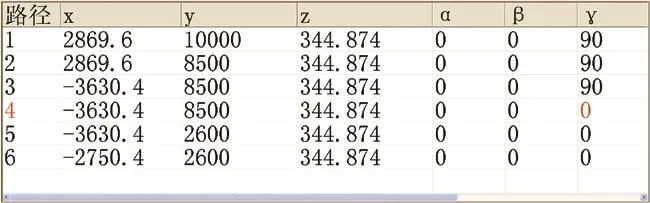

路径规划完成存储路径文件时,由于AGV位移控制只对车体在(地)平面坐标系O、X、Y的位置及航向发出控制指令,不考虑Z轴方向的坐标值及相应的俯仰、滚转姿态。因此,存储路径文件时,只取AGV位姿的X、Y值和偏转角度γ作为AGV的位姿数据表达。AGV自主导航时,AGV位移控制器执行一组规划好的有序的站位作为位移控制指令如图6所示。

在实际飞机装配作业中,AGV的起始位姿是AGV在实际装配现场的位姿,AGV可能停留在车库、加工工作站位以及测量场内任意一个位置,需要提取IGPS实时测量值,应用本软件进行路径规划及仿真,将规划好的路径位移指令发送给AGV控制器,结合实时IGPS测量值,引导AGV进入规划的工作站位,完成该站位装配作业后,规划下一段路径,进入下一工作站位进行装配作业,直至完成所有工作站位的装配作业。飞机产品装配中复合式机器人的工作流程如图7所示。

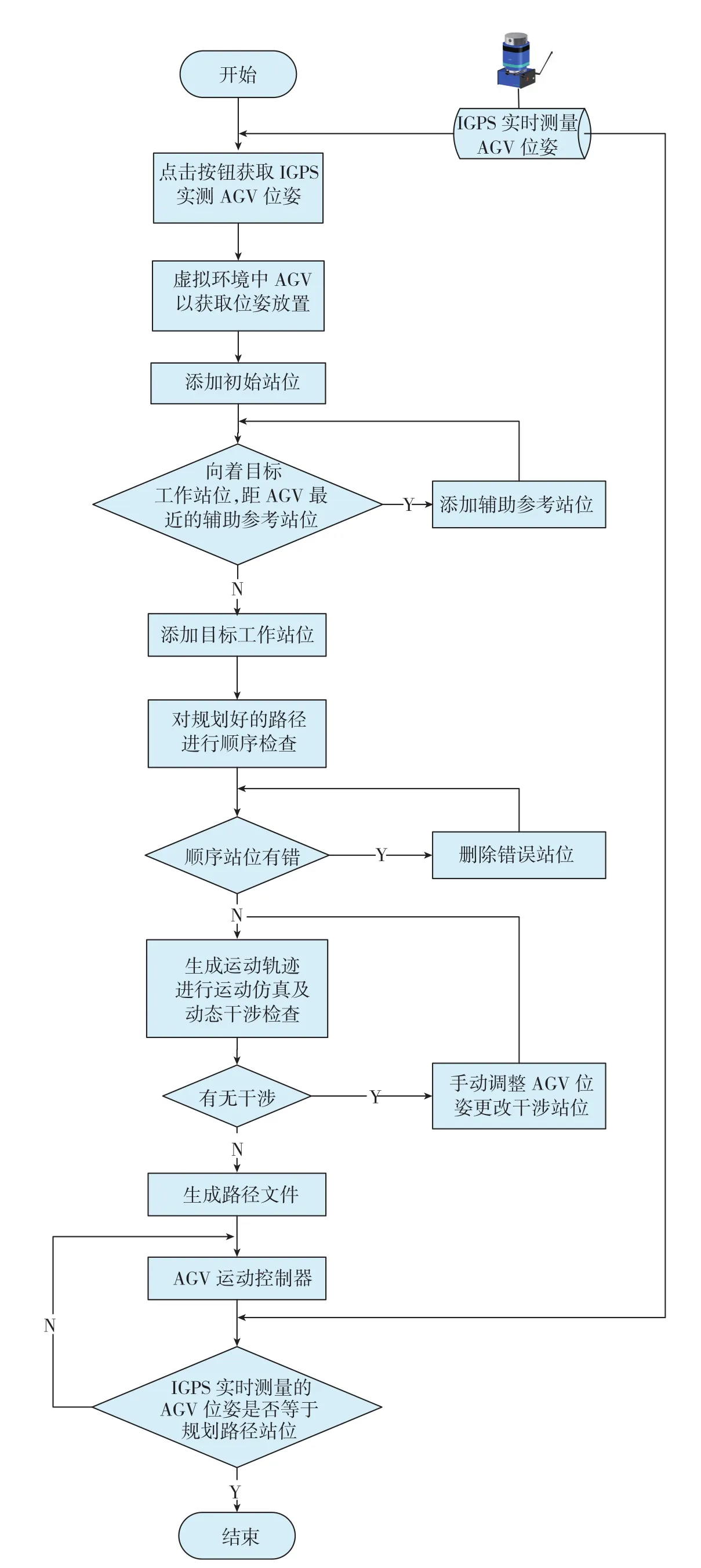

AGV路径规划仿真软件流程如图8所示。

1 虚拟环境及软件开发平台的建立

以飞机产品设计软件CATIA作为虚拟仿真环境及软件开发平台,通过CATIA二次开发工具CATIA V5 Automation API以及VB进行软件开发。

图6 AGV路径规划数据文件Fig.6 AGV path planning data file

图7 飞机产品装配中复合式机器人的工作流程Fig.7 Working process of compound robot in aircraft product assembly

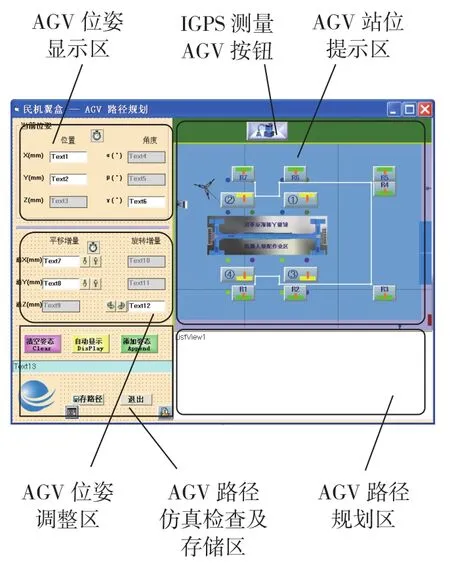

2 AGV路径规划仿真软件界面设计

AGV路径规划仿真软件是在与现实全局装配信息一致的虚拟环境中获取现实AGV的初始位姿,根据产品装配工艺要求规划AGV行驶路径并进行动态干涉仿真检查的软件,为AGV自主导航提供AGV移动位姿数据文件。该软件可实时获得并显示IGPS测量的AGV实际位姿,即使是多个AGV在工厂实施装配或运输作业,它也可规划、分析和判断各个AGV的最优路径,防止碰撞,提高效率。这种方法不仅改变了传统的AGV人工遥控控制模式,而且实现了飞机数字化装配中AGV的数字化自主导航。

根据AGV路径规划的目的,软件界面设计分为5个功能区,分别是:①AGV位姿显示区;②AGV位姿调整区;③AGV站位提示区;④AGV路径规划区;⑤IGPS测量按钮;⑥AGV路径仿真检查及存储区,如图9所示。

AGV位姿显示区实时显示虚拟环境中 AGV 的位姿 [X,Y,Z]、[α,β,γ],其中Z、α、β的编辑框置为灰色,提示用户主要关注(X值、Y值以及偏转角γ)。AGV位姿调整区是仿照CATIA罗盘调姿方法设计,用户可输入平移增量和旋转增量,对虚拟环境中的AGV位姿进行自由调整。

AGV站位提示区有1张作业现场俯视图,图面上设有若干图示按钮,包括获取IGPS实时测量数据按钮、4个工作站位按钮(①②③④)、7个辅助参考站位按钮(R1、R2、…、R7),其中R4、R5为转向区辅助按钮,点击按钮时,虚拟环境中AGV的位姿会依照设置好的位姿置位,与操作界面图示完全一致。

当确定虚拟环境中AGV的位姿需要加入路径规划中时,点击界面上AGV路径仿真检查及存储区的“添加姿态”按钮,虚拟环境中AGV的位姿值被添加至ListView表中,每一个AGV站位既可通过操作界面按钮选择置位,也可通过姿态调整区手动输入调整增量后置位,或者在CATIA虚拟环境中通过罗盘对AGV置位,不管哪种方式,每一次添加到ListView表中的AGV位姿都是当时AGV在CATIA虚拟环境中的位姿,添加多个AGV位姿后就形成了路径,如图10所示。ListView表中每1行表示1个站位,每个站位以AGV在虚拟环境中的位姿 [X,Y,Z]、[α,β,γ]表示,操作界面中当双击该行时,虚拟环境中的AGV自动到达该站位,这也是手动检查站位及顺序的方法。

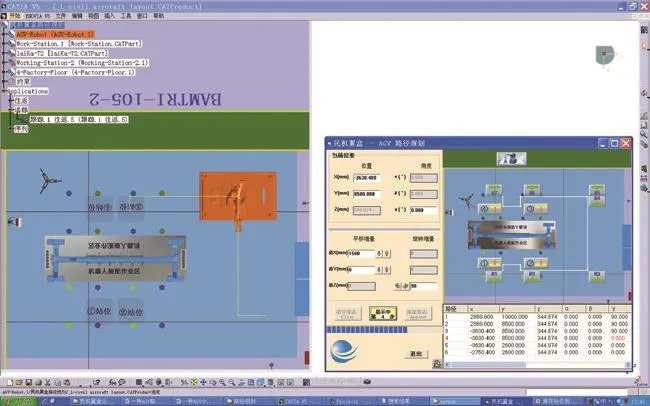

用户在对规划的路径进行检查时,可通过点击界面上“自动显示按钮”,将虚拟环境中的AGV按ListView表中规划的一系列站位依次自动显示,如图11所示。AGV高亮,这是自动检查站位的方法。AGV路径检查及存储区的“存路径”按钮可将ListView表中规划的路径以图6的文件格式存储,同时在CATIA虚拟环境中生成跟踪(运动轨迹),执行CATIA跟踪,可实现虚拟装配环境中的AGV运动仿真,利用CATIA碰撞检查功能可进行AGV在规划路径上行驶过程中的动态干涉检查,路径顺序及干涉检查均完成的路径即为安全路径。

图8 AGV路径规划仿真软件流程Fig.8 Flow chart of AGV path planning simulation software

3 AGV路径规划仿真软件位姿调整算法

AGV路径规划仿真软件主要功能包括CATIA产品位姿设定及显示、位姿调整、路径规划、路径自动检查、路径规划文件及运动轨迹生成等,本文主要介绍AGV位姿调整及位姿显示的算法。

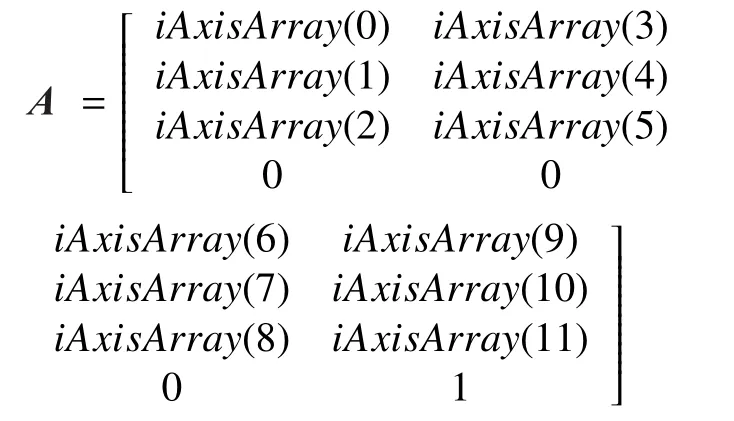

在CATIA平台上二次开发时,CATIA虚拟环境中获取的AGV位姿以1维数组表示,假设获取的AGV现有位姿为iAxisArray(11),其矩阵A应为:

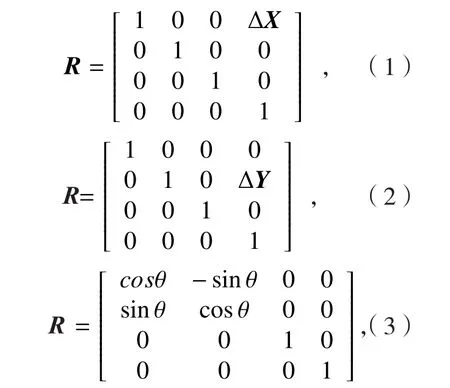

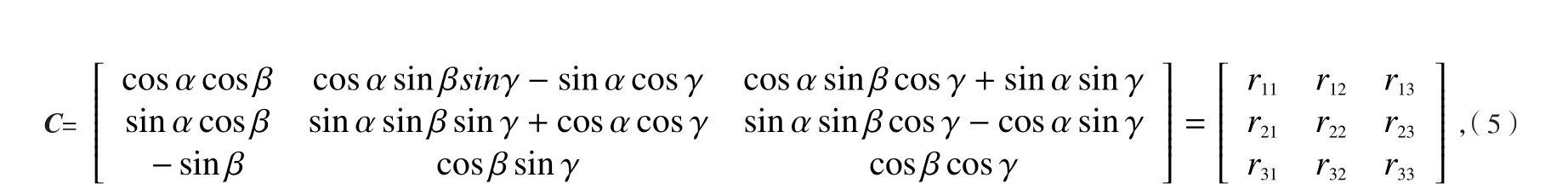

考虑到AGV位移控制只对车体在(地)平面坐标系O、X、Y的位置及航向发出控制指令,不考虑AGV的Z轴方向的坐标值及相应的俯仰、滚转姿态。当用户在操作界面上让AGV小车在X、Y方向平移或绕Z轴旋转θ(°)(偏航角),则坐标变换矩阵R分别为(1)、(2)和(3):

得到AGV调整后的位姿C:

AGV位姿在软件界面上以[X,Y,Z]、[α,β,γ]表示时 ,位姿C即为:

其中,α为偏航角、β为俯仰角、γ横为滚角。

由式(5)得出AGV的姿态角:

图9 AGV路径规划仿真软件界面Fig9 Interface of AGV path planning simulation software

图10 AGV路径规划仿真软件路径规划区Fig.10 Path planning area of AGV path planning simulation software

图11 AGV路径规划仿真软件自动路径检查中Fig11 Path automatic checking in AGV path planning simulation software

结论

本文提出了一种飞机数字化装配中IGPS导航的AGV路径规划软件实现方法,它不同于磁导航[11]、惯性导航[12]、路标导航和视觉导航[13],可以在虚拟环境中进行路径规划与仿真,实现飞机数字化装配中的AGV无干涉自主导航。该技术已在大型飞机装配技术研究中得到验证。

[1]王仲民,刘继岩,岳宏.移动机器人自主导航技术研究综述[J].天津职业技术师范学院学报, 2004, 14(4):11-15.

WANG Zhongmin, LIU Jiyan, YUE Hong.Survey of research on mobile robot autonomous navigation technology[J].Journal of Tianjin University of Technology and Education, 2004, 14(4):11-15.

[2]张庆丰,郑 睿,陈宗祥.一种基于滚动窗口的动态路径规划算法[J].安庆师范学院学报(自然科学版), 2011, 17(2):43-47.

ZHANG Qingfeng, ZHENG Rui, CHEN Zongxiang.AGV's dynamic path planning algorithm based on rolling windows[J].Journal of Anqing Teachers College(Natural Science) , 2011, 17(2):43-47.

[3]张云志,蒋倩, 邹方,等.一种基于光电扫描的室内AGV位姿测定方法[J].航空精密制造技术, 2015, 51(6):15-19.

ZHANG Yunzhi,JIANG Qian,ZOU Fang,et al.A positioning omni directional AGV method based on photoelectric scanning[J].Aviation Precision Manufacturing Technology, 2015, 51(6):15-19.

[4]秦瑞祥, 邹冀华.工业机器人在飞机数字化装配中的应用[J].航空制造技术,2010(23):104-108.

QIN Ruixiang, ZOU Jihua.Application of industrial robot in aircraft digital assembly[J].Aeronautical Manufacturing Technology,2010(23):104-108.

[5]彭文刚, 彭宝林, 柳胜.移动机器人导航系统的研究现状与发展趋势[J].机电信息,2009(36):69-70.

PENG Wengang, PENG Baolin, LIU Sheng.Research status and development trend of mobile robot navigation system[J].Mechanical and Electrical Information, 2009(36):69-70.

[6]张纯刚,席裕庚.动态未知环境中移动机器人的滚动路径规划及安全性分析[J].控制理论与应用, 2003, 20(1):37-44.

ZHANG Chungang, XI Yugeng.Rolling path planning and safety analysis of mobile robot in dynamic uncertain environment[J].Control Theory& Applications, 2003, 20(1):37-44.

[7]QIU L, HSU W J, HUANG S Y,et al.Scheduling and routing algorithms of or AGVs:a survey[J].International Journal of Production Research, 2002,40(3):745-760.

[8]刘国栋, 曲道奎, 张雷.多AGV调度系统中两阶段动态路径规划[J].机器人,2005,27(3):210-214.

LIU Guodong, QU Daokui, ZHANG Lei.Two stage dynamic path planning f or multiple AGV scheduling systems[J].Robot, 2005,27(3):210-214.

[9]CHANG W K,TANCHOCO J M A.Conflict-free shortest-time bi-directional AGV routing[J].International Journal of Production Research, 1991,29(12): 2377-2391.

[10]FISHER M L, JÖRNSTEN K O,MADSEN O B G, et al.Vehicle routing with time windows: two optimization algorithms[J].Operations Research, 1997,45( 3): 488-492.

[11]徐骁,赵永康,廖超,等.一种基于RFID 的AGV 电磁导引新方式[J].物流技术,2011,30 (1):138-141.

XU Xiao, ZHAO Yongkang, LIAO Chao,et al.Exploration of a RFID-based approach to AGV electromagnetic guiding system[J].Logistics Technology, 2011,30(1):138-141.

[12]朱从民,黄玉美, 马斌良, 等.惯性导航自动引导车磁钉校正路径迭代学习方法[J].农业机械学报, 2009,40(7):40-44.

ZHU Congmin, HUANG Yumei, MA binliang,et al.Path iterative learning of inertial guided agv with magnets correction[J].Transactions of the Chinese Society for Agricultural Machinery.2009,40(7):40-44.

[13]黄金凤,安福波,李占贤, 基于视觉伺服的 AGV小车停车精度[J].河北联合大学学报 ( 自然科学版), 2012,34(3):84-88.

HUANG Jinfeng,AN Fubo,LI Zhanxian,Research on parking precision of AGV based on visual servoing[J].Journal of Hebei United university(Natural Sclence Edition), 2012,34(3):84-88.