飞机数字化装配自动钻铆技术及其发展

陈修强,田卫军,薛红前

(1. 西北工业大学机电学院,西安 710072;2. 西北工业大学明德学院机电工程系,西安 710124)

大型飞机通常是指起飞总重量超过100t的军民用大型运输机和150 座及以上的大型客机,其中大型客机飞行寿命长达90000h,这种长寿命、高可靠性设计对飞机装配连接技术提出了更高要求。现代飞机制造业中,出现了许多新型连接方式(胶接、复合连接),但机械连接(铆接、螺接)仍是现代飞机制造的主要连接形式,约占70%,而80%的疲劳损伤发生在机械连接部位,所以改善飞机的装配连接技术可以有效减少飞机故障率。随着计算机技术、信息技术、自动化技术的发展,飞机数字化装配技术得到迅速发展,空客、波音等大型飞机制造公司广泛应用数字化装配技术[1],我国大飞机研制项目的实施必然引领飞机数字化装配连接技术的迅猛发展。自动钻铆技术作为数字化装配技术的重要组成部分,可以大幅提高飞机装配效率,有效保证飞机装配质量,提高疲劳寿命,在飞机装配工艺中得到广泛应用。

自动钻铆技术

1 国内外发展历程

20世纪50年代以来,自动钻铆技术得到了广泛发展,现代自动钻铆技术已发展成为自动完成定位、钻孔、送钉及铆接等工序的集电、液、汽、自动控制为一体的先进制造技术。

国外自动钻铆技术发展已有几十年的历史,其中典型的产品型号及应用状况如表1所示[2]。可以看出,美国是自动钻铆技术发展最好的国家,其他航空工业发达国家的自动钻铆技术基本上是从美国引进再生产,诸如德国BRÖTJE公司已发展成为除美国之外最具潜力的自动钻铆系统制造商。目前,美国GEMCOR、EI公司以及德国BRÖTJE公司代表着当今世界自动钻铆技术的发展水平。国外自动钻铆技术正在向着柔性化以及集成化的方向发展,相关产品已经在各大先进机型上成功应用,提高了铆接装配工艺水平。比如,美国GEMCOR公司生产的G2000全数控式七轴自动钻铆系统,可铆接弧度大于180°机身壁板,并能完成一半机身铆接[3];美国EI公司为土耳其航空航天工业公司设计了新型E7000自动钻铆系统,可同时实现自动钻铆与干涉螺栓连接工序,铆接数量达到15个/min[4];此外,EI公司通过改进控制检测装置实现了六轴机器人80s内全自动更换铆接工具[5],相比于需要10min以上的半自动更换方式大大提高了铆接效率。

表1 国外自动钻铆技术代表公司、型号及应用状况

国内对自动钻铆技术的研究工作启动较早,20世纪70年代,原航空部就曾组织研制过自动钻铆机(ZMJ-01),但因缺乏型号需求的牵引以及测量控制技术的匮乏,致使研制工作被迫中断。近年来,随着大飞机项目的实施,我国的自动钻铆技术发展迎来了新的契机。一方面,国内各主机厂与研究所及高校合作开展了飞机壁板自动钻铆技术研究,取得了较好的进展。如2004年西飞公司为满足ARJ21机翼壁板铆接干涉配合要求,在引进的自动钻铆机基础上自主研发了数控托架系统,填补了国内全自动钻铆技术的空白;2013年成飞公司独立研发的塔式五轴数控法向钻铆系统成功交付,成为我国唯一能够独立研发自动钻铆系统的公司;另外,C919在研制中也应用了机身自动钻铆装配技术。另一方面,通过引进国外技术或共同开发的方式,也加速了国内自动钻铆技术的发展。比如,针对ARJ21飞机17种不同壁板自动钻铆装配的需求,2013年与美国EI公司合作,基于E7000自动钻铆系统研发了可以铆接3.5~10m长的水平及弯曲壁板的柔性装配托架[6]。

在大飞机项目的牵引推动下,采用引进、自主开发等方式,我国的自动钻铆技术得到了快速发展,但也应看到我国的飞机数字化装配体系尚不完善,自动钻铆系统集成性、柔性化水平不高,自动钻铆过程中的控制检测技术与柔性工装设计等方面尚需深入研究,这些问题的解决是自动钻铆技术成功应用的关键。

2 自动钻铆技术工艺

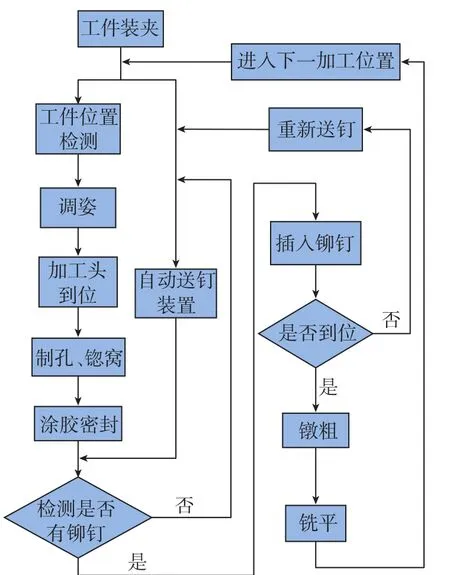

钻铆技术经历了手动、半自动、自动的发展历程,现已发展成为多套自动钻铆系统(图1)。自动钻铆系统由定位、测量、控制、送料、末端执行器等相应装置组成,可以一次完成钻孔、锪窝、涂胶、送钉、铆接、松开等工序,或独立完成上述操作的一种或几种操作的组合,不同的自动钻铆系统还可以完成普通铆钉、干涉配合铆钉及高锁螺栓等连接件的自动安装,其工艺流程如图2所示。

以机翼壁板类部件为例,利用自动钻铆系统进行铆钉装配连接,在上钉装置导引下借助定位系统将装夹在数控托架上的壁板部件进行铆钉安装,并利用检测技术检测铆钉是否安装到位,若安装到位则继续完成铆接工作并自动进入下一铆接工位;否则,重新送钉,并重复上述工序。由此看来,自动钻铆技术是集工艺装备、定位技术、控制技术、实时在线检测技术为一体的先进数字化装配连接技术,可以提高装配连接质量,其定位精度可达到±0.025mm,铆接后结构寿命可以提高6~7倍[2]。

图1 典型自动钻铆系统Fig.1 Typical automatic drilling and riveting system

图2 自动钻铆工艺流程Fig.2 Technological process of the automatic drilling and riveting

自动钻铆关键技术组成

自动钻铆关键技术组成包括柔性工艺与装备技术、托架系统变形分析与误差补偿技术、末端执行器设计技术、自动钻铆仿真技术[7]。

1 柔性工艺与装备技术

传统工装设备装配模式下,飞机装配具有工装数量多、占地面积大、生产周期长、经济性差等特点,在现代飞机数字化装配的要求下,传统工装设备必须向柔性化方向发展。柔性工装是指在飞机装配中采用的一种基于产品数字量尺寸协调体系的模块化、可自动调整重构的装配工装,可以降低工装制造成本、缩短工装准备周期[8]。在自动钻铆系统中通过集成数控系统、传感检测设备以及控制测量软件等数字化的柔性工装,形成自动化的装配单元,是飞机数字化装配模式的一个鲜明特征。

目前自动钻铆系统柔性工装主要有两种:一种是与专用的柔性工装设备结合,比如机翼壁板自动化铆接装配行列式柔性工装,该工装设备开敞性好,通过数控系统调控可以实现大型飞机机翼壁板和翼梁自动化铆接装配;另一种是提高自动钻铆系统本身装备柔性,如为应对波音商用飞机机身段单侧表面超过1200个大孔径复合材料铆接装配孔而设计的轻量级可移动拆装的自动钻铆一次装配系统[9](图3),该装配系统可一次性完成多种机身段表面孔的铆接装配,保证装配质量。在发展上述自动钻铆系统柔性工装的同时,柔性工装正向着低成本化方向发展,比如机器人自动钻铆系统通过减少甚至消除工装专用设备达到工装无型架装配,大大降低了装配成本。

图3 自动钻铆一次装配系统Fig.3 One time assembly system of automatic drilling and riveting

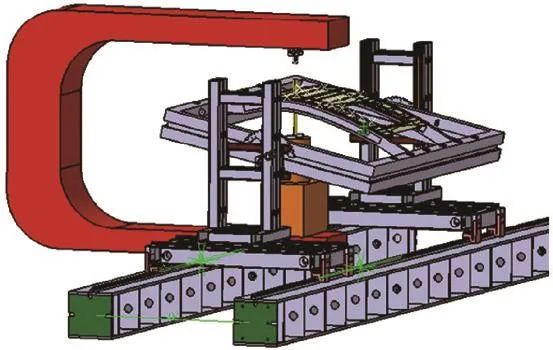

2 托架系统变形分析与误差补偿技术

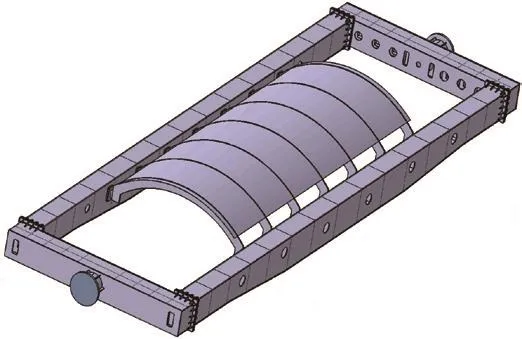

托架系统作为自动钻铆机的重要组成部分,担负着飞机壁板的支撑、夹紧、移动、定位等作用,基本结构如图4所示[10]。在进行部件连接时,由于自身及工件重力作用,自动钻铆机上的数控托架会发生变形,造成加工点位置偏差,影响铆接质量,必须对托架变形误差进行修正补偿。针对托架系统的结构变形与补偿,需要从结构变形量建模、计算以及控制与补偿3方面进行突破。

图4 托架系统结构形式Fig.4 Structure form of the bracket system

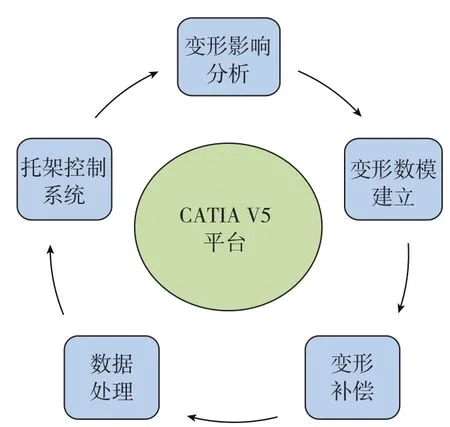

自动钻铆托架变形分析与误差补偿主要基于CATIA V5平台的二次开发功能,根据变形数据进行变形补偿工艺编制、加工编程和数控铆接,流程如图5所示。针对实际工程的需要,对变形主要因素、次要因素进行分析(由于托架垂直方向变形影响最大,可作为变形影响主要因素),建立起可应用于工程所需要的变形模型,利用多次调平、迭代优化的思想建立起托架变形补偿算法,为自动钻铆调平提供有效的数据支持,最后对变形补偿数据进行处理,建立自动铆接数据库,实现数据的自动统计、分析、优化,从而提高铆接质量和加工效率。托架系统变形分析与误差补偿技术的技术难点在于空间多自由度不同姿态下的误差补偿,针对这一技术难点,可以通过力学分析,利用空间坐标转换关系搭建关于托架系统变形的计算模型,采用多次调平与迭代优化的思想建立面向空间柔性多姿态的托架变形补偿算法,为托架变形误差补偿提供数据支持。

3 末端执行器设计技术

自动钻铆工艺过程中需要完成孔位检测、铆接、换刀等工序,而末端执行器要将完成上述工序的众多功能模块集中在一起,必须具备法向检测、压紧、自动换刀、调速及支撑保护等功能,使得末端执行器设计技术成为自动钻铆系统的核心技术之一。

末端执行器设计技术集检测技术、定位技术、控制技术为一体,在设计过程中必须采用模块化设计理念、合理的结构设计与优化等设计方法,保证承受高顶锻力、高速线性头转换及精度要求,比如美国GEMCOR公司设计的自动钻铆系统末端执行器(图6),可承受18200kg的顶锻力,采用的高速线性电动马达切换头可实现每分钟19个紧固件转换,保证了自动钻铆系统的柔性化。

目前,末端执行器设计技术难点在于针对特殊铆接装配位置的末端执行器设计,如小曲率半径高度弯曲表面上紧密孔铆接装配末端执行器设计,这种特殊加工位置要求执行器必须准确检测出孔位信息并精确定位,对控制测量技术提出了更高要求。针对这类问题,美国EI公司在机器人自动钻铆末端执行器设计上进行了初步探究,针对曲率半径35mm、孔间圆心夹角0.8°的装配位置表面,设计了4点协同检测定位末端执行器[11],典型结构见图7。采用先进的视觉同步技术进行孔位信息实时在线测量,通过离线编程实时调整4点定位装置,在保证装配效率的同时实现了孔位高精度定位夹紧。

图5 变形补偿数据处理流程Fig.5 Deformation compensation data processing flow

4 自动钻铆仿真技术

由于自动钻铆机运动机构复杂,加工中易发生干涉和碰撞,编程员难以预先发现,需反复调试程序,这就大大降低了设备利用率;此外,托架工作中的变形也导致误差补偿问题的产生。仿真技术在自动钻铆中的应用可以有效模拟真实环境,减少试验次数,优化装配工艺,保证产品质量,推动飞机数字化装配技术的发展。自动钻铆仿真技术主要依托CAD/CAM以及优化软件进行仿真分析,主要包括:

(1)自动钻铆系统设计、制造过程中的仿真计算。

自动钻铆系统在装配飞机壁板类部件时需要满足一定的强度和刚度要求,所以在自动钻铆系统设计和制造过程中需要对自动钻铆机、数控托架进行力学性能仿真分析,进而对结构尺寸与布局进行优化。

图6 GEMCOR 自动钻铆系统末端执行器Fig.6 End-effector of GEMCOR automatic drilling and riveting system

图7 EI 4点协同检测定位末端执行器Fig.7 EI four-point collaborative detection and location end-effector

(2)自动钻铆系统变形、几何运动、工艺参数优化仿真。

自动钻铆系统结构尺寸大,虽然在系统设计时已经进行了强度、刚度分析,但是由于自重以及工件重力等因素难免会产生变形,所以需要对变形状况进行仿真分析,在进行数控编程时将变形因素考虑在内,从而提高装配精度。此外,由于铆接工作量巨大,在连续自动铆接作业过程中,铆接系统各运动机构之间、系统与部件之间难免会产生干涉,因此,通过对几何运动过程进行仿真分析,检测干涉现象的产生,同时也能检验铆接路径的效率。图8为南京航空航天大学研制的数控托架仿真系统[12],可以对几何运动过程中可能出现的干涉现象进行仿真分析。

南航等开展了大量自动钻铆仿真技术研究,通过开发工艺参数管理数据库,可以将试验数据、仿真分析数据进行整合,得到最优的工艺参数,为实际自动钻铆过程提供工艺方案。

钻铆技术要想真正实现自动化,必须在柔性工艺与装备技术、托架系统变形分析与误差补偿技术、末端执行器设计技术及自动钻铆仿真技术发展的基础上,将相关自动钻铆技术进行整合协调、集成化发展,从而提高自动钻铆系统整体技术水平。比如,在进行末端执行器换刀装置设计时,采用高速线性马达转换的柔性化设计思路,加快末端执行器换刀速度,提高了钻铆系统自动化水平。

我国自动钻铆技术发展方向

我国通过引进或自主研发的方式,在自动钻铆系统以及自动钻铆关键技术研究方面已经有了长足的发展,特别是在自动钻铆仿真技术研究方面,可以通过工艺仿真建立工艺参数管理数据库为实际加工提供合理工艺方案。但是由于各子系统集成性较低,比如在线检测系统与控制系统之间的集成,限制了我国自动钻铆系统精度的提高与柔性化的发展。

图8 南航研制的数控托架仿真系统Fig.8 Numerical control bracket simulation system researched by NUAA

目前,世界各航空大国着力发展数字化柔性装配技术又将自动化装配推向了一个新的高度[13]。比如,美国EI公司为空客开发的E4150柔性自动钻铆系统配合2套柔性工装可铆接A340、A380等飞机的20多种不同壁板。在我国大力发展大飞机项目的背景下,提高飞机装配数字化、柔性化将会大大提高我国飞机产品的核心竞争力。首先,对自动钻铆技术中的核心关键技术要进行重点研究,比如复杂钻铆末端执行器设计技术等,提高自动钻铆整体技术水平。此外,由于自动钻铆机成本高昂,一方面,针对特殊加工部件,可以采用传统数控托架式自动钻铆系统;另一方面,为了降低成本,应该大力发展以机器人自动钻铆系统为基础,并与柔性工装、模块化加工单元、定位检测系统以及离线编程与仿真软件等组成的数字化、柔性化的集成自动装配系统。

结束语

数字化装配技术是当今飞机制造的发展方向,涉及学科范围广、技术领域宽,其发展必须与控制、检测、工艺、仿真等技术研究相结合,可以说数字化装配技术的发展是对整个装配领域的技术革新,而不单单是一个局部的技术升级。自动钻铆技术作为数字化装配技术的重要组成,必须着重突破关键技术,同时对自动钻铆组成技术间进行整合协调、集成化发展,以此提高各子系统的集成性,从而提高自动钻铆系统整体的数字化、柔性化水平,进而促进飞机数字化装配技术的提高。

随着我国大飞机项目的实施,提高飞机数字化装配自动钻铆技术水平势在必行。目前,我国自动钻铆技术已取得了长足发展,未来,自动钻铆技术发展将进一步向高度数字化、柔性化方向迈进。

[1] 季青松, 陈军, 范斌, 等. 大型飞机自动化装配技术的应用与发展[J]. 航空制造技术, 2014(1):75-78.

JI Qingsong, CHEN Jun, FAN Bin, et al. Application and development of automatic assembly technology for large aircraft[J].Aeronautical Manufacturing Technology,2014(1):75-78.

[2] 殷俊清, 王仲奇, 康永刚, 等. 自动钻铆环境下铆接工艺研究[J]. 航空制造技术,2014(1/2):79-83.

YIN Junqing, WANG Zhongqi, KANG Yonggang, et al. Research on riveting process in automatic rivet[J]. Aeronautical Manufacturing Technology, 2014(1/2):79-83.

[3] 陈文亮, 姜丽萍, 王珉, 等. 大型客机铝锂合金壁板自动钻铆技术[J]. 航空制造技术, 2015(4):47-50.

CHEN Wenliang, JIANG Liping, WANG Min, et al. Automatic drilling and riveting technology of Al-Li alloy panel of large aircraft[J].Aeronautical Manufacturing Technology,2015(4):47-50.

[4] STANSBURY E C, BIGONEY B,ALLEN R. E7000 high-speed CNC fuselage riveting cell[J]. SAE Int. J. Mater. Manf.,2014,7(1):37-44.

[5] REDIGER J, FITZPATRICK K,MCDONALD R, et al. Fully automated robotic tool change[R]. SAE Technical Paper 2015-01-2508, doi:10.4271/2015-01-2508.

[6] LUM N, LUO Q. E7000 ARJ-manual flexible tooling for horizontal riveting system[J].SAE International Journal of Aerospace,2014,7(2):241-245.

[7] 王珉, 陈文亮, 郝鹏飞, 等. 飞机数字化自动钻铆系统及其关键技术[J]. 航空制造技术, 2013(1/2):80-83.

WANG Min, CHEN Wenliang, HAO Pengfei, et al. Aircraft automatic drilling and riveting system and its key technology[J].Aeronautical Manufacturing Technology,2013(1/2):80-83.

[8] 王亮, 李东升. 飞机数字化装配柔性工装技术体系研究[J]. 航空制造技术,2012(7):34-36.

WANG Liang, LI Dongsheng. Flexible tooling technology system for aircraft digital assembly[J]. Aeronautical Manufacturing Technology, 2012(7):34-36.

[9] ASSADI M, MARTIN C, SIEGEL E,et al. Body join drilling for one-up-assembly[J].SAE International Journal of Aerospace,2013,6(1):188-194.

[10] YANG Y, WANG Z Q, KANG Y G,et al. A deformation analysis and compensation algorithm for bracket structure of automatic drillriveting system[J]. Advanced Materials Research,2014,912-914:539-544.

[11] HOLT S, CLAUSS R. Robotic drilling and countersinking on highly curved surfaces[R]. SAE Technical Paper 2015-01-2517, doi:10.4271/2015-01-2517.

[12] 凌波. 基于 CATIA 的自动钻铆加工仿真系统开发[D]. 南京: 南京航空航天大学, 2010.

LING Bo. Developing on the simulation system of automatic riveting based on CATIA[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2010.

[13] 陈雪梅, 刘顺涛. 飞机数字化装配技术发展与应用[J]. 航空制造技术,2014(1/2):58-65.

CHEN Xuemei, LIU Shuntao. Development and application of digital assembly technology for aircraft[J]. Aeronautical Manufacturing Technology, 2014(1/2):58-65.