大型飞机壁板组件先进装配技术

(沈阳航空航天大学航空航天工程学部,沈阳 110136)

随着自主研发与制造大型飞机项目的顺利开展,引进国际化航空先进制造技术的同时,我国大型飞机数字化装配技术得以快速发展。大型飞机具有壁板组件曲面复杂、结构尺寸大、空间较开敞、气动布局稳定性和组件装配质量要求高等特点,对先进装配技术的需求迫在眉睫。

由于壁板组件装配的质量要求与本身结构特点,国外各大飞机制造厂采用壁板组件先进装配技术,如波音、空客、法航及庞巴迪等大型军民用飞机的机身与机翼壁板组件、翼梁组件等广泛采用了先进装配工艺、自动钻铆、柔性装配及装配仿真分析等技术,快速实现并完成了壁板组件高质量、高效率及低成本的装配。面对航空企业竞争日益激烈的国际形势,我国在研制大型飞机壁板组件数字化装配系统时需要综合考虑装配效率、系统柔性、设备成本等因素[1]。飞机壁板组件数字化、自动化的装配应用研究较为广泛,随着技术引进与柔性工艺装备的研发,壁板组件装配已经初步应用自动钻铆系统。

本文讨论自动钻铆机与柔性工装集成铆接装配壁板组件技术,并阐述壁板组件快速装配过程中仿真技术的应用,以期为大型飞机壁板组件快速精确装配和大部件装配技术研究提供参考。

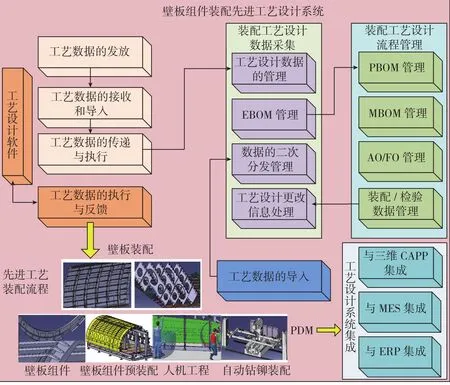

壁板组件装配先进工艺设计系统

目前在大型飞机新型号研制中,装配工艺设计采用MBD技术,即通过三维模型表达设计意图,在三维模型上标注尺寸、定义公差、注释加工信息等,取消传统的二维图样[2]。针对飞机壁板组件装配工艺而言,由于壁板、长桁及隔框等零组件装配曲度大、结构开敞等自身特点,单纯通过二维图纸和传统的三维数模表达很难完成装配工艺规划的准确实施,而壁板组件装配工艺又是分块壁板对接及飞机大部件对接装配的关键环节,其装配工艺设计与精确的实施较重要。新型号飞机壁板装配先进工艺设计改变传统的刚性工装装配产品的工艺流程设计或采用典型的刚性工装对壁板预装配,使用自动钻铆机完成壁板组件铆接装配。采用基于PDM一体化三维工艺设计方案,实现基于MBD的壁板组件装配工艺规划、详细设计及指令开发,使得装配工艺流程设计通过MBD技术一体化集成平台完成[3]。

新型号飞机壁板装配先进工艺(图1)采用预装配与全自动钻铆机相结合的工艺流程方案,基于PDM的一体化三维工艺设计采用三维CAPP系统作为先进装配工艺方案的编制工具,三维CAPP编制的壁板组件装配工艺界面包括壁板零组件及工艺装备结构化参数信息、装配工艺流程、装配轻量化模型、装配使用柔性工装及自动钻铆机型号、实物图片及容差分配的方式等可视化信息通过PDM系统平台集成管理。同时壁板组件装配三维工艺数据通过与自动钻铆机、柔性工装及数字化测量设备等制造执行系统衔接,可以将轻量化模型发布到数字化、柔性化生产制造执行系统中,壁板组件装配现场的操作者可以通过数字化生产制造执行系统的人机交互界面,浏览可视化3D工艺流程,执行装配操作。

壁板组件装配先进工艺设计系统主要包括工艺设计软件,装配工艺设计数据采集、流程管理及与三维CAPP、MES与ERP的集成系统。通过PDM集成系统完成工艺流程设计,工艺数据采集系统对装配工艺数据进行EBOM管理,将采集的数据进行PBOM/MBOM/AO/FO数据管理,完成工艺流程仿真干涉检验,将问题反馈至工艺设计更改系统进行修改,设计更改PBOM时PDM系统能够自动提示工艺编制人员进行工艺优化修改。壁板组件工艺设计人员可从PDM系统直接启动工艺编辑环境进行编辑工作。壁板组件装配工艺编辑环境直接利用PDM系统管理的PBOM/MBOM相关信息及三维设计模型/工艺模型及自动钻铆机等产品数据进行工艺设计工作,完成工艺文件的编辑与装配工艺流程界面自动关联。工艺编辑环境直接利用PDM系统中的轻量化模型进行可视化数据的重组和存储。通过先进工艺设计系统对工艺数据发放与接收,并通过工艺数据的执行系统进行工艺流程执行,当遇到不同机型壁板时,选用相应的柔性工装与自动钻铆设备,调用辅助测量设备及相关设备进行精准装配,便于壁板组件装配批量生产。该工艺设计系统能对先进装配工艺流程信息和可视化文件进行同步存储和管理,当设计数据发生更改时,能自动提醒工艺设计人员及时更改,以及更改相关数据与可视化仿真文件,实现壁板组件从工艺设计到柔性装配数据的一体化集成。

图1 壁板组件装配先进工艺设计Fig.1 Advanced process design for panel component assembly

壁板组件先进自动钻铆技术

随着工业4.0智能化技术的到来,数字化、自动化装配技术已经成为飞机制造业发展的必然趋势。国外军、民用飞机制造公司将飞机装配过程中的自动钻铆机技术作为一项重要的核心技术,已经成熟应用于飞机壁板及大梁装配,后期已在飞机大部件对接装配中使用柔性机器人自动钻铆技术[4]。图2为实现壁板组件自动钻铆装配不同类型的自动钻铆机。目前各国使用的自动钻铆系统主要有:(1)柔性机器人自动钻铆技术。该钻铆机通过协同机器人对机身壁板进行定位,利用全自动钻铆系统实现壁板钻孔和铆接,同时系统配备有铆钉自动筛选装置,可识别和传送不同规格的铆钉,辅助配置涂胶枪,实现不同连接工艺涂胶,可应用于飞机机翼壁板、机身壁板、舱口与尾翼等铆接装配,该系统已经应用在波音787飞机的钻铆与涂胶工艺中[5]。(2)电磁铆接技术。该技术具有铆接效率高、连续噪声低、能量利用率高等特点,可将桁条快速连接到机翼壁板上,并可铆接装配部分壁板对接带板上的紧固件,通常用于机翼壁板铆接装配。(3)虚拟五轴自动钻铆技术。该技术由运动滑轨、虚拟五轴模块和自动钻铆终端等组成,一次装夹可加工6个面,主轴可反向加工且加工区域大,移动速度较快且动态响应高,具有高刚性、灵活性的特点,通常使用在表面不规则的多层有缝隙结构(复合材料)、铝或钛金属的壁板快速自动钻铆。(4)C/D型自动钻铆技术。这两种类型自动钻铆技术都具有独特性,在高速运行的状态下旋转托架与钻铆机基体精确定位移动,旋转托架保持稳定与可重复,上铆接头与下铆头横向安装可随壁板使用铆钉的种类不同随时更换,通过辅助工装的设计可以装配机身壁板、机翼壁板及框梁类等产品。

在进行飞机壁板组件自动铆接装配过程中,将飞机壁板组件放置在与钻铆机围框相结合的工装上,选择钻铆试板对钻头、铆头及铆钉试钻,调整工装到指定位置自动调平,进行钻孔/注胶/压铆循环。在工作循环过程中将压力脚衬套下行到工件表面,数据反馈主机启动钻轴旋转并向下行进时下铆头上升,下铆模夹紧套接触到飞机壁板表面,送钉器将一个铆钉推送到上铆模组件的送钉器指夹中,启动吹屑装置。由控制系统在蒙皮壁板上方预设适当的高度使钻头空转,直到壁板被夹紧。夹紧后,钻轴按照设定的进给率向下行进并钻孔及锪窝。当钻头退出壁板钻孔表面,吹屑装置停止工作,上铆头转换到压铆工位,下铆头向上移动到铆钉插入点,上铆头向下移动将铆钉插入钻孔内。通过铆头检测系统检测铆钉是否倾斜或铆钉长度是否合适,检测合格下铆头开始向上升起。下铆头内的铆模接触到铆钉尾部,按照设定的镦铆力或定位铆接点挤压铆钉,将铆钉压到预定的高度完成铆接,下铆头开始回撤到行程起始位置,松开飞机壁板夹紧。下铆头松开夹紧后,启动上铆头回缩,上工作头转换到制孔工位,切换到钻削工位后,启动压力脚回缩,完成铣平,壁板组件钻铆循环完成。

图2 用于壁板组件装配的自动钻铆机Fig.2 Automatic drilling and riveting machine applied in panel component assembly

柔性工装先进装配技术

目前国外壁板组件从预装配到自动钻铆机钻铆装配实现柔性工装集成装配,即对壁板、长桁及隔框实现柔性装配连接,从而将壁板组件工装直接与自动钻铆机相结合,减少工装二次定位误差[5]。国内部分航空制造企业已经实现机翼与机身部分壁板的柔性装配,但只是单纯的壁板组件装配或与机器人制孔机结合实现壁板组件装配自动制孔,完成壁板组件的预装配,将预装配壁板组件二次定位自动钻铆机工装,并没有实现壁板组件柔性工装与自动钻铆机工装的集成[6]。针对壁板组件预装配工装设计面向自动钻铆机的壁板组件装配柔性工装,实现预装配工装与自动钻铆机柔性工装的集成,可减少二次定位误差,加快壁板组件装配。

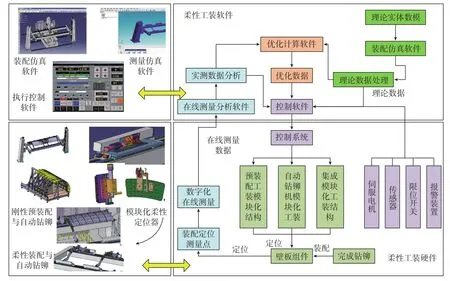

壁板组件柔性工装主要针对壁板类组/部件装配,实现与自动钻铆机柔性工装的集成钻铆装配,结构较复杂,主要由硬件和软件组成。硬件主要包括与自动钻铆机集成的多个模块化工装结构、数控系统、数字化先进测量设备等;软件主要包括装配仿真软件和优化计算软件、控制软件及测量软件等[7]。壁板组件先进装配柔性工装组成如图3所示。

典型壁板组件在刚性预装配工装上手工铆接部分零/组件完成壁板组件初装配,将壁板预装配组件安装至自动钻铆机进行钻铆连接,这种连接装配使得人工铆接与二次定位误差较大。壁板组件柔性工装先进装配技术采用数字化先进装配仿真、先进误差补偿控制系统及在线测量仿真软件,结合自动钻铆机模块化柔性工装与预装配工装集成,通过先进在线测量技术将预装配完成的壁板组件通过工装底座与关键工具球孔,建立飞机坐标系,在飞机坐标系下标定壁板组件关键位置工具球点,将关键点检测数据与控制系统结合,检测壁板组件关键测量点,使壁板组件及工装底座精确安装在自动钻铆机柔性工装上,实现实时跟踪检测装配,通过人机交互视频实现壁板组件快速化、精确化装配,从而加快实现壁板组件装配脉动式生产线制造模式。

壁板组件装配先进仿真分析技术

国外对于壁板组件装配仿真分析技术已经进行了大量的研究,并在原有的软件基础上开发了各类装配仿真分析软件,从而使壁板组件在设计-制造-装配-检测中采用了仿真分析技术,提高了装配效率[8]。国内目前已经实现了单纯的装配工艺仿真、物流仿真、人机仿真、生产线布局仿真及容差分析仿真等,并没有实现壁板组件装配仿真技术软件的集成平台仿真分析,从而造成机身大部件装配误差难以控制,检测数据参考性不高及装配误差因子无法实时查看的问题。壁板组件装配先进仿真分析技术采用数字化、智能化装配协调设计技术,通过装配仿真、虚拟现实、人机工程技术及容差分析技术等虚拟制造技术实现智能化的集成,最终使壁板组件装配过程仿真优化。将自动钻铆设备、柔性工装、数字化在线测量及数控系统集成为一系列的自动化装配系统,进行壁板组件无人化或工程师参与智能装配,最终实现壁板零/组部件的高质量、高效率、长寿命、低成本及短周期的数字化装配,壁板组件装配仿真分析技术部分软件组成如图4所示。

图3 壁板组件先进装配柔性工装组成Fig.3 Composition of flexible tooling for advanced panel component assembly

图4 壁板组件装配仿真分析技术部分软件组成Fig.4 Part of the software components for panel component assembly simulation analysis technology

壁板组件装配仿真分析技术与三维装配工艺动画设计工具、工艺简图设计工具、装配容差仿真设计、在线测量仿真及三维可视化工具封装集成[9-10],使工艺编制人员在工艺流程设计过程中可以实时分析每个组件装配工序及之后零/组件的装配情况,并可以利用3D可视化效果工具提供生产现场需求,制作装配动画。在壁板组件装配工艺编辑环境可实时查看产品装配仿真动画、人机仿真及工装参数、装配误差协调方案、测量数据实时分析及辅助可视化文件,建立壁板组件装配工序对象、人机仿真、控制过程仿真、自动钻铆机执行仿真与对应动画场景的衔接。同时可以根据不同产品各工序装配的零组件选择相应的柔性工装,从而自动获取装配大纲中的零组件列表及参数信息进行装配。集成装配仿真分析时,理论数模轻量化处理,利用三维轻量化工具标准功能可以使壁板组件装配人员通过人机交互界面,快速实现三维轻量化模型中设计、工艺、检验信息的提取,并可基于该轻量化模型进行测量、标注及钻铆装配操作的执行。因此,针对壁板类组件的装配,需要先进的仿真分析技术的集成,详细分析装配过程中干涉情况,误差传递情况及测量数据的实时仿真处理,获取最佳的数据从而建立正确快速的装配方法,实现壁板组件的快速装配。

结束语

大型飞机壁板组件先进装配技术与装备的应用,突破了壁板组件装配高度柔性化工艺装配的研制技术,提高了壁板组件装配的生产效率和装配质量。采用基于PDM的一体化三维工艺设计,实现壁板组件工艺设计到柔性装配数据的集成,使用先进的自动钻铆技术,针对壁板组件预装配工装设计面向自动钻铆机的壁板组件装配柔性工装,实现预装配工装与自动钻铆机柔性工装的集成,减少二次定位误差并加快壁板组件装配。研究装配仿真、人机仿真、测量仿真及容差仿真分析等集成平台,从而获取精确快速的装配方法,提高壁板组件高质量及高效率装配,可为飞机组件及大部件对接装配提供先进装配技术基础,对实现精确装配具有重要意义。

[1] 陈文亮, 姜丽萍, 王珉, 等. 大型客机铝锂合金壁板自动钻铆技术[J]. 航空制造技术, 2015(4):47-50.

CHEN Wenliang, JIANG Liping, WANG Min, et al. Automatic drilling and riveting technology of Al-Li alloy panel of large aircraft[J].Aeronautical Manufacturing Technology,2015(4):47-50.

[2] 刘雁冰. 基于PDM的一体化三维工艺设计[J]. 航空制造技术, 2014(5):43-46.

LIU Yanbing. Integrated 3D process design based on PDM[J]. Aeronautical Manufacturing Technology, 2014(5):43-46.

[3] ZHANG S J, GUO H W, ZHANG F S,et al. Web-based collaborative computer aided process planning system[C]//Proceedings of 4th International Conference of Computer Aided Industrial Design and Conceptual Design, 2001.

[4] 许国康. 大型飞机自动化装配技术[J]. 航空学报, 2008,29(3):13.

XU Guokang. Automatic assembly technology for large aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2008,29(3):13.

[5] LUTTERS E, VAN HOUTEN F J A M, BERNARD A, et al. Tools and techniques for product design[J]. CIRP-Manufacturing Technology, 2014,63(2):607-630.

[6] 王巍, 俞鸿均, 高雪松, 等. 面向自动钻铆机的机身壁板模块化工装设计[J].航空制造技术, 2015(21):34-38.

WANG Wei, YU Hongjun, GAO Xuesong,et al. Modular tooling design of aircraft fuselage panel for automatic drilling and riveting machine[J]. Aeronautical Manufacturing Technology, 2015(21):34-38.

[7] 王亮, 李东升. 飞机数字化装配柔性工装技术体系研究[J]. 航空制造技术,2012(7):34-39.

WANG Liang, LI Dongsheng. Flexible tooling technology system for aircraft digital assembly[J]. Aeronautical Manufacturing Technology, 2012(7):34-39.

[8] TIAN W, ZHOU W X, ZHOU W,et al. Auto-normalization algorithm for robotic precision drilling system in aircraft component assembly[J]. Chinese Journal of Aeronautics,2013,26(2):495-500.

[9] DEVLIEG R, SZALLAY T. Applied accurate robotic drilling for aircraft fuselage[J].SAE Int. J. Aerosp., 2010,3(1):1836-1843.

[10] DU Z C, YAO Y. Measurement method for evaluating normal direction of surface for digital drilling and riveting[R]. SAE Technical Paper 2012-01-1860, doi:10.4271/2012-01-1860.