甲醇合成系统氢回收装置的系统应用及改进

樊玉海

甲醇合成系统氢回收装置的系统应用及改进

樊玉海

摘要同煤广发60万吨/年甲醇项目中由于采用了合成气循环利用技术,因此造成了惰性气体在系统中的大量累积,不仅影响反应速率,降低催化合成效率,同时也增大合成压缩机能耗高的问题。通过分析计算,采用增加一组膜分离法改进氢回收装置,降低了能耗,提高了粗甲醇含量。

关键字甲醇合成;氢回收;膜分离技术

0 引言

同煤广发化学工业有限公司以煤为原料,采用壳牌气化炉生产粗煤气,粗煤气经过变换装置、低温甲醇洗装置生产出指标合格的合成气,进入托普索合成装置进行甲醇合成。生产过程中能耗、合成效率、产量以及粗甲醇含量直接关系到企业的经济效益。

由于合成装置的单程转化率较低,为了有效利用合成气,所以采用了合成气循环利用技术,故而造成合成气中的惰性成分在系统中不断累积,这样不仅会影响反应速率,也会造成能耗大,浪费大的后果。如果直接采取放空的方式除去系统中的惰性气体,那么不可避免将会造成有效成分的浪费,所以采用了氢回收技术。氢回收装置就是为了将惰性气体分离并将有效成分H2进行回收。此法不仅降低了能耗,同时也提高了甲醇产量,增加了经济效益。

本文通过对气体组分的分析,提出在现有的生产条件下改进氢回收装置,通过理论计算、分析,进气压力、温度完全符合氢气回收装置的设计要求,回收氢气(快气)压力、温度及含量满足工艺要求,并入合成新鲜气,提高了甲醇合成效率[1]。

1 氢回收装置改造背景

1.1氢回收装置的主要设备、工作原理

氢回收装置的主要设备为膜组件,公司所用膜组件为美国孟山都公司所产的prism膜分离器,设计压力10 MPa,操作压力7 MPa~8 MPa。从循环气中分离一部分进入氢气分离装置分离器除去水份,再进入预热器加热到75℃,以保证进入膜组中的剩余水份高于露点,最后气体进入膜分离器进行分离[2]。

1.2氢回收装置目前存在的问题

通过研究国内大型甲醇厂合成运行状状况分析,合成甲醇过程中,普遍存在着类似的问题,即:回收氢气率基本在80%,合成氢碳比低于2.05。因此,在这种工艺状况下,造成大量有效气体氢气的放空浪费及合成效率低的结果[3]。目前本单位运行中,最大的问题是分离效率降低,大量有效气体氢气排空。气体预热器加热速度慢且不保证进气温度高于露点,这将造成膜组的分离效率,而且对中空纤维膜造成损坏。

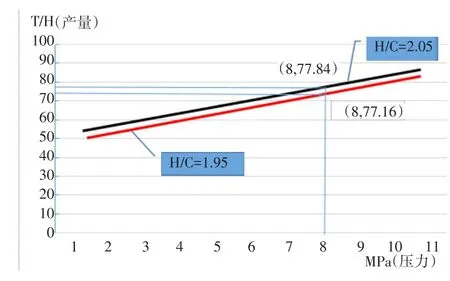

由图1可知随着氢碳比的增大,甲醇产量随之增大。根据改进前的工艺数扰分析,公司合成气氢碳比一直低于2.05,最低值达到1.85,同时CO2含量偏低,在这种工况下,合成反应的效率较低。只有增大氢气组分的含量,才能使氢碳比高于2.05。

图1不同H/C比下甲醇产量随压力的变化趋势图

2 优化方法

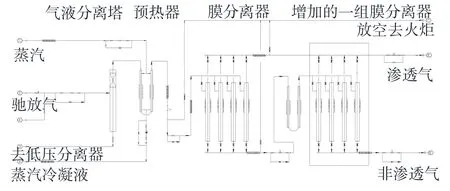

目前回收氢气的方法主要有深冷法、PSA法、膜分离法三种。深冷法即传统的低温分离,这种方法是利用进料各给分的沸点温度差达到分离效果,它的特点是投资大,运行费用高,适合大规模生产。PSA法即变压吸咐法就是在较高压下吸附,在较低压力下解吸,它可以生产高纯度的氢气。膜分离法是一种高新技术,具有投资小、占地少、能耗低、操作简单方便等特点。综合考虑本公司回收的氢气纯度要求不高,驰放气压力8 MPa,完全符合膜分离法要求,以及投资、操作等因素,仍采用膜分离法再次分离并回收废气中的氢气。考虑到尽量利用原有膜组设备,降低改造成本。在不改变原有膜组的情况下,增加一组膜分离器,同时增加一台换热器(为防止中空纤维膜进液,提高进气温度至90℃),将第一组膜分离器的非渗透气进行再次分离处理,将回收的高纯度氢气并入原渗透气管线,送回循环气压缩机入口,从而可以提高氢气的回收率。增加的氢气含量有助于调整氢碳比到2.05,同时可以降低合成系统压力,减少能耗,提高产量。基于这种思路,通过分析研究膜分离技术的装置的工艺条件的适用性装置成本,选用大连化学物量研究所研制天邦公司生产的中空纤维膜来优化我公司氢气回收工艺。对比各种气体分离技术,中空纤维膜分离技术成熟,结构简单,工艺可靠,操作压力0.5 Mpa-14 Mpa,完全适用于我公司工艺条件,而且投次成本低,多生产的甲醇一年就可收回投入。

图2氢回收改造工艺流程图

图3氢回收膜分离器现场图

3.1改造前后工艺条件变化

中图分类号TQ223.12+1

文献标识码B

文章编号1000-4866(2016)02-0029-03