大倾角中厚煤层综采工作面安装工艺与安全管理实践

袁兴禄

摘 要:大倾角中厚煤层综采工作面不但倾角较大,而且设备体积大、质量大,在设备安装和安全管理方面均有较大的难度。以南桐煤矿7403下段工作面综采设备的安装情况为例,在安装工艺和安全管理方面总结出一套有针对性的解决方法,以期为相似工作面的安装提供参考和借鉴。

关键词:综采工作面;设备安装;安全管理;安装工艺

中图分类号:TD823.21 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.09.104

随着煤矿机械化、自动化、智能化和信息化建设的不断推进,西南地区大倾角中厚煤层条件下的综合机械化采煤设备被广泛应用。在具体工作中,不仅大倾角综采工作面与近水平工作面的倾角比较大,而且中厚煤层的综采设备与薄煤层相比,体积、质量都很大,在设备安装和安全管理方面也有较大的难度。如果不采取有效的措施,极易发生提升运输、设备下滑和人身伤害等事故。因此,总结、研究大倾角条件下综采设备的安装工艺和安全管理情况,对保障矿井安全生产,充分体现大倾角综采高产、高效的优势有十分重要的意义。

1 工作面概况

1.1 地质情况

7403N下段工作面是该矿首个大倾角中厚煤层综采工作面。工作面位于该矿北翼三采区,上部7403N上段、南面7403S下段均回采完毕。该面布置走向长414 m,倾斜长187 m,煤层厚度1.4~4.2 m,倾角36°~40°。

1.2 安装切眼概况

7403N下段工作面安装切眼为矩形断面,掘进方式为跟顶掘进,成型方式为部分成巷然后进行刷巷成型。开切眼的参数为6 000 mm×2 500 mm(宽×高),支护方式为锚杆、锚索、单体液压支柱支护。

1.3 设备选型情况

液压支架为ZQY4000/15/37型,115架;运输机为SGZ-730/320型,1架;采煤机为MG250/630-AWD(1.14 kV),1台。

2 绞车提升能力和钢绳安全系数验算

2.1 校核绞车提升能力

在工作面切眼上口布置安装硐室(宽4.0 m×深6.0 m×高2.0 m),安装2台JSDB-16型双速绞车,绞车基础采用锚杆、地锚和单体液压支柱固定,在切眼安装提升支架和设备时使用。绞车牵引力F为280 000 N,配用6×7FC-Φ28的钢绳,破断拉力P为509 000 N,则绞车受到的最大拉力为:

Fmax=M(sinα+f1cosα)g+qLg(sinα+f2cosα). (1)

式(1)中:Fmax为绞车所受最大拉力,N;M为提升最大质量,取15 100 kg(液压支架14 000 kg,平板车1 100 kg);g为重力加速度,9.8 N/kg;q为钢绳每米质量,取2.83 kg/m;L为钢绳长度,取170 m;α为切眼倾角,取36°;f1为平板车阻力系数,取0.01;f2为钢绳阻力系数,取 0.2.

将相关数值代入式(1)中可得:Fmax=91 711 N。

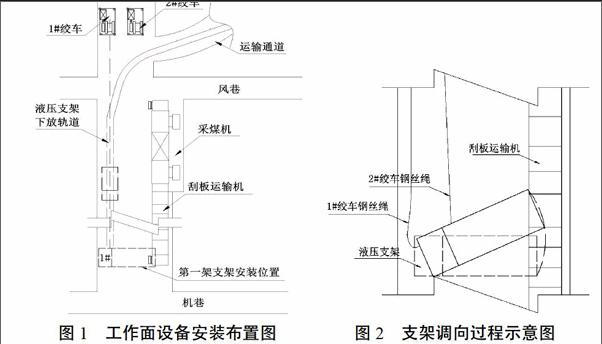

因为Fmax=91 711 N 2.2 校核钢绳安全系数 钢绳的安全系数为: Ma=P/Fmax. (2) 式(2)中:Ma为钢绳的安全系数;P为钢绳破断拉力,509 000 N;Fmax为绞车所受最大拉力,N。 将相关数值代入式(2)中可得:Ma=509 000/91 711=5.5. 由于同时采用两台绞车提升,两根钢绳型号相同,钢绳安全系数为2×5.5>6.5,所以,钢绳安全系数满足要求。 3 安装工艺 3.1 安装顺序 在安装第一架排头支架前,先将运输机机头架下放到煤壁超前排固定好,待安装好3架排头架后即可安装机头架。同时,利用支架平板车下放运输机中部槽与支架同步安装,并保证超前支架中有2块中部槽。当支架安装到距上出口15~20 m处时,停止安装,待采煤机安装完成后,再安装剩下的支架和运输机机尾部分,并敷设刮板和圆环链。工作面设备安装布置情况如图1所示。 3.2 支架安装 在安装支架时,要注意以下几点:①支架自下而上逐架安装,安装顺序为,支架运至切眼上口→下放到位后→卸车→旋转调正→升架达到初撑力→打开侧护板。②支架转运到工作面切眼上口组装完毕后,将2#绞车钢绳与平板车前端连接,1#绞车钢绳通过730运输机链条、25T卸扣配合与支架底座、前探梁前端连接。支架采用竖放方式,方向为前探梁向上,底座向下。③将平板车推至切眼上口处,1#、2#绞车松绳,下放支架,1#绞车控制支架下放速度,2#绞车钢绳稳固平板车,作为保险绳使用。④用1#绞车把支架下放到距安装点3 m的位置(2#绞车同步松绳),收紧1#绞车钢绳,放松2#绞车钢绳,卸去支架与平板车M30的联接螺栓和绳扣,并收紧2#绞车钢绳,松1#绞车钢绳使平板车与支架分离,并用1#绞车将支架下放至安装位置。⑤用链条或绳扣把平板车固定在上方轨道上,防止下滑,拆除2#绞车钢绳与平板车的连接装置,将2#绞车钢绳与支架前探梁用730运输机链条、25T卸扣可靠连接,并收紧2#绞车钢绳。采用片阀引出的方式远距离(大于3 m)控制支架,支架顶梁距离顶板不得大于200 mm。⑥拆除1#绞车钢绳,将其通过导向滑轮与支架前探梁尾部连接,拖拉支架使其尾部平行贴近于南帮。同时,2#绞车钢绳下放,2台绞车相互配合将支架由南向北旋转调正。在调向过程中,可以使用单体液压支柱推、抵支架底座辅助调向。支架调向过程如图2所示。⑦支架调正且垂直于煤壁后,远距离控制升起支架达到初撑力(待支架安装完后再改为邻架操作),并打开支架侧护板,撤除1#、2#绞车钢绳。

3.3 运输机安装

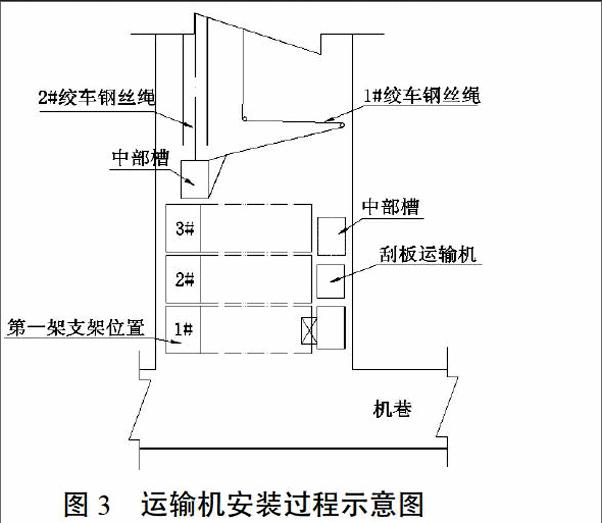

在安装运输机时,要注意以下几点:①运输机的安装顺序为,机头部(下)→机头过渡槽→中部槽→机尾过渡槽→机头部(上)→刮板链→收链→试车。②在此过程中,要先将运输机机头架用绳扣在专用平板车上捆绑牢固,用1#绞车钢绳连接平板车,2#绞车钢绳用Φ18.5 mm绳扣或40T链条连接在机头架上作副绳,沿切眼轨道下放到安装地点。当机头架下放至距安装点3 m时,收紧2#钢绳,放松1#钢绳,卸去机头架与平板车的捆绑绳扣,用1#钢绳把平板车向上拉,使之与机头架分离,然后用链子或绳扣把平板车固定在上方轨道上,防止下滑,之后再用1#钢绳绕过下方安装在支架上的导向滑轮上,把溜子机头架拉到安装点调正,并与1#排头支架推溜杆相连接。运输机中部槽、机尾架的安装方法同上。运输机运输安装过程如图3所示。③运输机中部槽先延伸至切眼上口平巷段5~10 m,待采煤机安装完后再缩撤至机尾架安装位置,然后安装机尾架、减速器和电机,并敷设刮板链。在安装面槽刮板链时,将刮板链卡在机尾链轮上,点动链轮带动刮板链。在安装底槽刮板链时,点动机尾链轮将面槽刮板链反向灌入底槽。但是,在操作时,要注意配合使用好刹车。

3.4 采煤机安装

在安装采煤机时,要注意以下几点:①安装顺序为,右牵引部→电控箱和调高泵箱→左牵引部→→右摇臂→左摇臂→右滚筒→左滚筒→附属装置。②采煤机井下运输分解为五段,即右牵引部、电控箱、调高泵箱、左牵引部、左右摇臂。 ③将左右摇臂和滚筒下放至机窝固定好,机窝距切眼上口15 m,斜长15 m,宽1.4 m,高2 m。④在切眼上口平巷段将右牵引部、电控箱、调高泵箱、左牵引部用4条液压拉杠和高强度螺栓联结成一个刚性整体,通过导向滑行装置固定在运输机销轨和铲煤板上。接通电源后,机身通过自身行走机构沿运输机下行至安装位置固定好。⑤将左右摇臂分别与机身铰接,左右摇臂的小支臂耳与调高油缸活塞杆铰接。⑥将油管、水管与千斤顶和有关部位接通,并接通电源、水源等。⑦将左右2个滚筒分别安装到摇臂上,并安装附属装置。⑧采煤机安装结束后要全面检查,加足各部位油脂、上齐截齿、完善喷雾冷却系统后即可试运转。

4 安全管理

4.1 防止人员伤害措施

在工作过程中,防止人员伤害的主要措施有以下几项内容:①大倾角工作面人员站位、上下行走和运料都十分困难,所以,可在安装支架一侧铺设木制人行梯步和护绳,将护绳固定在支护有效的支柱把手上,以防人员摔伤;②在安装设备和支架时,切眼下口要设警戒,禁止人员在下口行走、停留,防止切眼上方大块煤矸和物料下滑伤人;③在运输设备时,切眼内所有人员要避开绳道撤至安全地点,车辆下方和轨道两侧严禁有人。④使用单体液压支柱调架、推抵重物时,要远距离操作,远距离供液,人员要站在支柱崩出时波及不到的地方,防止支柱崩出伤人。

4.2 防止轨道下滑和支架车失稳措施

防止轨道下滑和支架车失稳的措施有以下3项:①切眼内轨道枕木掏底100 mm以上埋设,道枕两端用木板和钉子将道枕连为整体,轨道每隔15 m用2根Φ9.3 mm钢绳固定在切眼原有支柱上,以防枕木和轨道下滑。②在上切眼口设计、制作双液压缸起吊工具,液压缸用专用锚杆或锚索固定,用2个换向阀分别控制,以便平衡调整起吊设备的重心和高度。起吊中心应与铁道中心重合。③设计、制作支架运输专用平板车,在平板车四角各加工1个Φ30螺孔用以固定支架。支架使用专用平板车整体装车吊装时,要确保支架重心与平板车重心重合,防止发生偏载失稳的情况。

4.3 防止设备下滑措施

防止设备下滑主要可以采取以下措施:①在安装第一架支架时,切眼要在离切眼下口以上3 m处打2个大底座或双排密集单体支柱,防止支架下滑或倒架。在支架安装结束后,将机头前3台支架的底座前后各安装1个防倒、防滑千斤顶,并将其连成一体。对于工作面的其他部位,每隔15架上方相邻3台支架也安设防倒、防滑千斤顶,同样连接为一体。②在安装输送机时,每安装8节溜槽向上斜顶1根单体支柱,同时,在机头位置顶着机巷下帮横打2根单体支柱向上顶机头,防止机头下窜。输送机主要是利用安装于支架底座推溜杆下方的防滑千斤顶防滑。③在安装采煤机时,要在导向滑靴下侧的齿轨销之间插上停机插销,防止其下滑。

参考文献

[1]冯金战,杨俊青,张中福.大倾角综采工作面安装技术与安全管理[J].煤矿现代化,2004(6).

[2]郭海明.大倾角综采工作面安装技术实践[J].能源与节能,2014(3).

〔编辑:白洁〕