乘用车机舱温度优化研究

雷冰芬,房拴虎,潘师民,陈 纪

(1.东风汽车股份有限公司商品研发院,湖北 武汉 430057;2.东风汽车集团技术中心,湖北 武汉 430057)

Lei Bingfen1,Fang Shuanhu2,Pan Shimin1,Chen Ji1

乘用车机舱温度优化研究

雷冰芬1,房拴虎2,潘师民1,陈纪1

(1.东风汽车股份有限公司商品研发院,湖北武汉430057;2.东风汽车集团技术中心,湖北武汉430057)

Lei Bingfen1,Fang Shuanhu2,Pan Shimin1,Chen Ji1

摘要:为了解决某款乘用车机舱温度过高的问题,首先通过在机舱内特定点布置温度传感器进行实际测试,然后应用CFD软件对发动机机舱进行热管理的流体仿真分析,找出造成机舱温度高的主要原因,根据测试结果对影响机舱温度的零部件总成进行改进设计。结果表明:优化电子风扇参数、改进格栅结构和改变机舱内气流路径可以解决机舱温度过高的问题,提高系统的散热效率。

关键词:机舱温度;CFD;优化

0 引 言

发动机舱是研究热管理的重要区域,一方面发动机主要热源集中在机舱内,高温热源所散发的热量对部分零件如冷凝器、散热器等造成很大的影响;另一方面在布置空间紧张的机舱内,如果流场设计不当,气流不能有效地带走热源散发出的热量,则容易在发动机舱内产生涡流造成局部温度过高。针对某款车型机舱温度过高造成空调冷却效果不佳的问题,通过采集机舱内多点温度数据,运用CFD分析软件建立发动机舱热管理模型,对机舱流场进行模拟分析,并将实际测试数据与理论分析相结合,分析影响机舱温度高的主要原因,成功解决了机舱温度高的问题,提高了整车热管理系统的散热效率。

1 问题解析

1.1结构布置

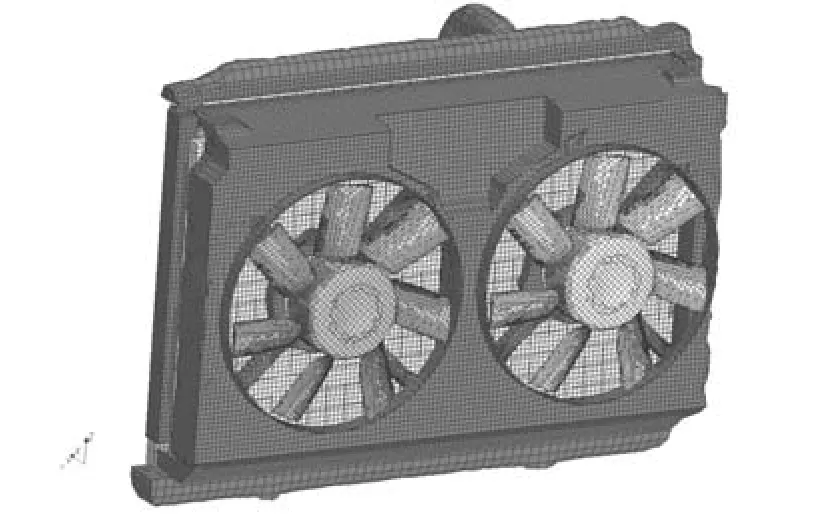

研究对象为一款7座MPV,搭载排量2.0L、怠速(750±50)r/min的汽油发动机的自动挡车型,当空调压缩机开启后发动机怠速提高到900r/min,考虑机舱内空间位置和舱内流场分布,冷却系统在机舱内布置采用高低速控制的吹风式双电子风扇,变速箱机油冷却器集成于散热器内,结构布置如图1所示。

1.2机舱温度测试

由于车辆在行驶后怠速状态下出现自动变速箱油温报警、高速风扇持续运转,机舱温度明显高于其他同类型车辆,所以对该车型和竞品车型机舱温度进行数据采集,测点位置按图2方式布置。第1、2处布置在发动机罩盖上方50mm的前后,在发动机右悬置和前悬置上方50mm处布置第3、4测点,发电机上方50mm处布置第5个测点,油底壳前端向下50mm处和变速箱上50mm处分别设置第6、7测点。

图2 测点位置

考虑车辆前格栅和发动机下护板对机舱流场的影响,试验分别按保留前格栅和下护板,取消前格栅和下护板2种方案进行,试验时环境温度为(30±0.5)℃空调开启,冷却风扇高速运转,同时采集本项目(A)与竞品车项目(B)温度数据,具体如表1所示。

从以上数据可以看出发动机原地怠速时,热气流方向从散热器吹向排气管后(向发动机上方)流动,在气缸罩盖上方(测点1、测点2)形成高温区,拆掉前格栅后由于进风干扰减小使该区域温度降低7~8℃,整个机舱内温度最高点出现在变速箱上方(测点7)处。另外从数据中观察测点5、测点6温度可能存在异常,在保留格栅时拆下发动机下护板温度高于保留发动机下护板温度,但在取消格栅时测点6拆下发动机下护板温度低于保留发动机下护板温度,其他测点温度差异不大,可能此处流场发生改变,需要进一步对机舱进行流场分析以查找原因。

表1 机舱测点温度℃

1.3机舱流场分析

1.3.1计算模型及边界条件

根据整车的布置情况并结合冷却包的初步分析,计算域的尺寸为4m×3m×1.4m,采用切割体网格,网格数为1853581。分析中设置了计算的边界条件,计算域出入口均为压力出口,其他壁面均为滑移壁面。电子风扇的转速为1400r/min,散热器和冷凝器采用多孔介质模型来模拟。散热器的惯性阻力系数为122.5kg/m4,粘性系数为531.5kg/(m3s);冷凝器的惯性阻力系数为100kg/m4,粘性系数为500kg/(m3s)。分析工况为车辆怠速工况,计算模型如图3、图4所示。

图3 机舱内网格面

图4 冷却包网格面

1.3.2计算结果分析

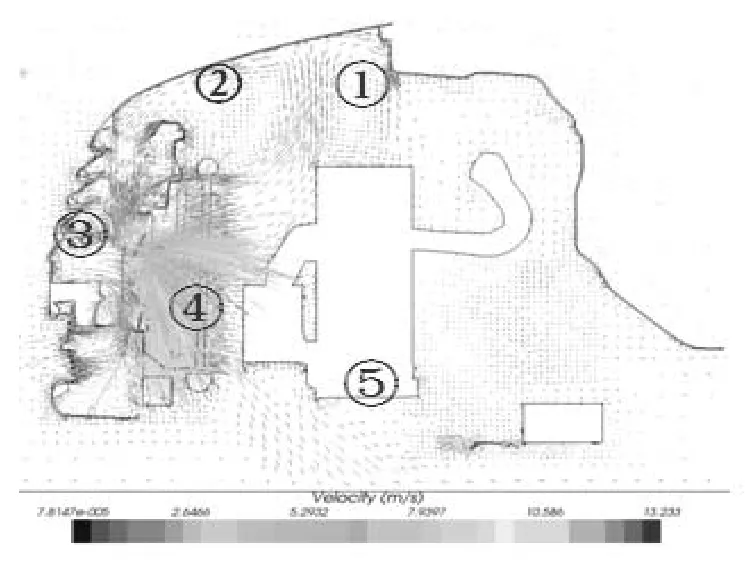

首先分析整车中心Y平面切过发动机排气管所形成的截面,如图5、图6所示。

图5 流线分布图

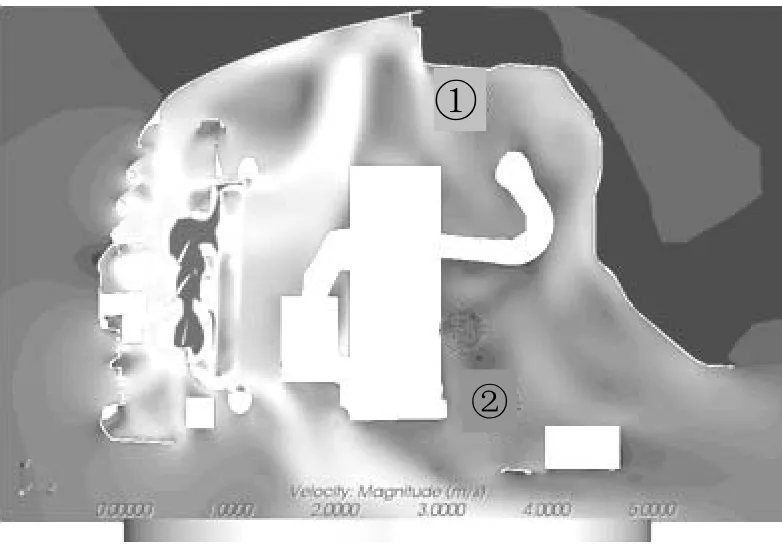

图6 流速分布图

根据图5、图6分析结果可知,气流进入机舱后流经发动机吸收热量后在1、2处形成涡流,热空气无法顺利排出。在风扇前端上方3处存在气流二次冷却现象,车头格栅下方进气口进气利用率比较高,机舱冷却包下方有进气,增加了机舱空间的气流量。图7中可以看出,2处的气流可以顺利排出,而在3处风速较低,气流流通不畅。

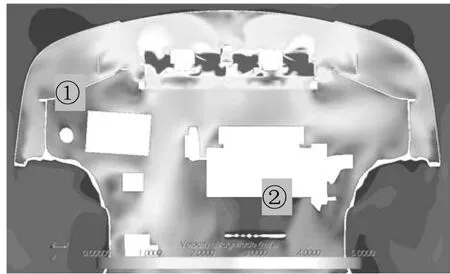

进一步分析整车中心Z平面切过发动机排气歧管所形成的截面,如图7、图8所示。

图8 流速分布图

图7、图8分析结果可知,冷却包左右两侧(图7中1、2两处)存在涡流和气流二次冷却现象,不利于机舱内气流散发出去。在发动机左后方(图7中3处)气流未能充分利用,图8中1、2两处风速较低是气流不能有效利用的主要原因。

2 优化措施及验证

2.1增加挡风板

在风扇左右两侧及上侧增加挡风板,减少进入机舱上方的气流量,尽量避免气流产生涡流现象,提高系统的进风效率。在机舱下方增加空气导流罩,使热空气有效地导出,进一步降低机舱温度。

2.2调整前格栅导风板角度

根据前面数据测试表明,格栅对机舱温度的影响比较大,格栅导风板的角度设计是否合理直接影响进气量和气流方向。由于在机舱上方出现大量空气产生涡流的情况,故将导风板倾斜角度向下调整2°,使通过散热器正面积的有效气流增加。

2.3改进验证结果

将上述一系列改进措施应用在整车中,通过试验测试效果非常明显,不但降低了机舱内的温度,而且使系统的散热能力增强,空调效果也得到改善。验证结果如表2所示。

表2 改进后机舱测点温度℃

3 结束语

在设计研发过程中通过理论匹配、软件分析、试验验证等一系列严格的流程来解决出现的问题,具体总结如下:

1)热管理系统设计前需要对系统结构通过计算机分析模拟流场分布、气流速度和温度分布,为设计提供理论依据。

2)试验测试必须结合理论分析,通过测试结果来验证理论分析的准确度,反过来可以为热管理系统设计理论积累经验。

3)研究结果所采取的改变格栅导风板角度、冷却包周边增加挡风板和机舱下部设计导流罩等方法对解决热管理问题非常有效,为后续设计提供了参考方法。

参考文献

[1]将光福.汽车发动机舱散热特性研究[J].汽车科技.2006(05):18-23.

[2]陈涛,诸葛伟林,赵凯,等.发动机热管理的系统整体热流分析研究[C].中国内燃机学会,2005.

收稿日期:2015−08−28

文章编号:1002-4581(2016)01-0025-04

中图分类号:U462.3

文献标志码:A

DOI:10.14175/j.issn.1002-4581.2016.01.007