基于ECE法规的轻型载货汽车制动系统设计

冷 彪,柳 帅

(中国第一汽车股份有限公司技术中心,吉林 长春 130011)

Leng Biao,Liu Shuai

基于ECE法规的轻型载货汽车制动系统设计

冷彪,柳帅

(中国第一汽车股份有限公司技术中心,吉林长春130011)

Leng Biao,Liu Shuai

摘要:以国内某轻型载货汽车出口车型为研究对象,分析了国内与国外制动法规的差异性,开展了针对出口车制动系统法规适应性设计方面的研究,提出了针对出口轻卡制动系统的设计要点,归纳了出口车制动系统认证流程,对今后国产出口车新产品的开发和认证具有积极的借鉴意义。

关键词:出口车;制动系统;ECE;适应性

0 引 言

目前,在世界各国和地区的汽车技术法规体系中,以欧洲(UN/ECE)和欧盟(EEC)的汽车技术法规体系最具代表性。相比之下,我国现行的强制性标准GB12676-2014主要依据ECER13-10系列法规制定,要比现行UN/ECER13-11法规宽松。从2014年11月起,所有欧盟成员国成员进行N2类车型认证时,必须装备车辆稳定性系统。在欧盟贸易区,我国当前N2类整车生产水平仍存在一定的技术瓶颈,从以往数据来看,N2类车型海外市场主要集中在俄罗斯、印度、南非、巴西和东南亚等汽车产业欠发达地区,多采用CKD或海外建厂方式。这些地区的制动法规都可接受(或等效)ECE法规认证,文中以ECER13-11Supplement9版本法规为例(不包括车辆稳定性控制装置部分),研究非欧盟成员国地区出口车制动系统的法规适应性设计[1-2]。

1 制动系统结构适应性设计

现阶段UN/ECER13法规,除了正文的12项内容外,还包括21个附件,而部分附件又包含了多个对不同具体车型的附录要求。针对N2类车型制动认证试验,除检查项外,需动态和静态测量的项目就包含9大项,29小项的内容,认证项目复杂、耗时长是制动系统认证的主要特点。因此,针对出口车制动法规的研究和制动系统的法规适应性设计,不仅能提高车辆制动性能,有效控制成本,还有助于保证认证工作的顺利完成。为了降低成本,提高零部件通用性,应尽可能利用现有平台,文中以某轻型载货汽车为例,研究出口车制动法规适应性设计[3-5],主要涉及以下几个方面。

1)厂定压力P2的确定方法

在整个认证试验和认证文件编制过程中,需涉及厂定压力的取值,该参数是生产厂对车辆制动系统提供的关键参数之一。

依据ECE法规附件7中第1.2.2.1条规定,储能装置的初始压力由生产商定义并且需将该值记录到认证文件中,该压力值应能达到保证行车制动系统所要求的性能。厂定压力P2的数值定义过高,将不利于制动供能试验性能;数值过小,则会影响储能装置容积试验的效果。因此,厂定压力的取值,应以空气处理单元(APU)的压力参数为依据,定义在合理范围内,即以不大于最低供气压力Pcut-in作为厂定压力P2的取值。

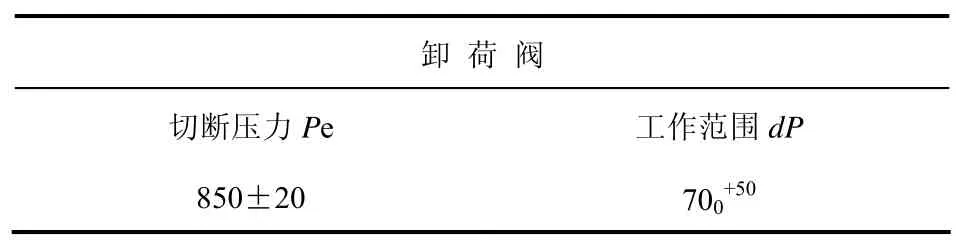

表1为计算空气处理单元卸荷阀压力参数,得到APU卸荷阀的切断压力最小值PcutoutMIN=830kPa,而卸荷阀工作范围最大值为dPMAX=120kPa,P2=PcutoutMIN-dPMAX= 710 kPa。

表1 卸荷阀压力数值kPa

依据法规规定,要求系统充气达到P1所需的时间t1应小于3min,系统充气达到P2所需的时间t2应小于6min,需对已确定的厂定压力校核供能充气时间。

行车制动贮气筒容积。前后行车筒容积均为25L,驻车筒容积10L,系统中无辅助用气,制动系统总容积为V=60L,空气压缩机型号65/38,排气量Vh=140L/min。在空气压缩机供气时,贮气筒温度基本不变,因此可将该过程近似为等温过程,充气效率η取值75%,忽略管束中的压缩气体容积,依据理想气体状态方程

PV=P′V′=RgT

P1=65%P2

P1V≤η×P0×Vh×t1

P2V≤η×P0×Vh×t2

(1)

因此,计算得到P2≤808kPa,可保证充气时间要求。

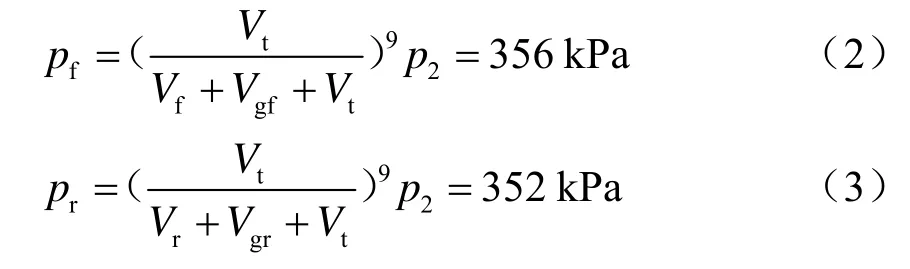

为校核贮气筒容量,以P2为初始压力,前、后气室规格相同,单次制动时左右气室耗气量Vf=Vr=2V1=1.652L,前行车管路长5.32m,容积Vgf=0.339L;后行车供能管路长2.89m,控制管路长6.61m,容积Vgr=0.371L。计算第9次全行程制动时,前、后制动气室压力

依据以往3t平台试验数据,当前、后剩余管路压力达到300kPa以上时,完全能够达到法规对应急制动性能的要求。因此,实际P2取值710kPa可满足贮气筒容积试验要求。

2)制动系统回路设计

在N2类车型制动系统设计中,行车制动部分的要求与我国法规基本一致,但ECER13附件8中对驻车回路规定了特殊要求:弹簧制动系空气压缩腔的供能回路必须装备专用的储能装置,或由2个以上独立的储能装置供能。同时,对机动车辆,在弹簧压缩腔的初始压力等于最大设计压力的情况下,弹簧制动系统的设计应保证至少能够进行3次“制动-解除制动”操作,而且在检查该项性能之前,应解除紧急制动,并在各制动器的间隙调到尽可能小时仍满足这些条件。

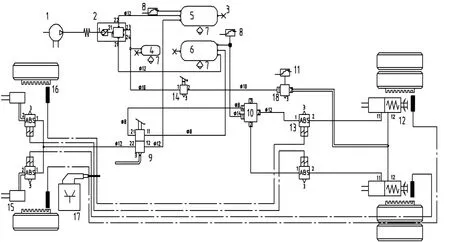

因此,需要在驻车制动回路设计中增加驻车贮气筒(图1中部件4),驻车贮气筒由空气处理单元(图1中的部件2)的23口供气,气体经手制动阀向气室弹簧缸的驻车腔12口充气。为保证该项法规,需依据气室弹簧缸参数对驻车贮气筒容积进行匹配计算。

图1 气制动管路原理图

以空气处理单元卸荷后稳定压力作为气室弹簧缸驻车腔最大压力Pmax=800kPa,气室弹簧缸规格20#/20#,气室推杆最大行程64mm。从手制动阀2口至气室弹簧缸驻车腔12口的管束长度约为7.4m,从手制动阀1口至空气处理单元23口的管束长度为6.16m。

单个气室弹簧缸一次解除制动最大耗气量

V1=0.826L

(4)

单次解除驻车制动时,管束内的耗气量

V2=0.327L

(5)

车辆每次解除制动的耗气量

V0=2×V1+V2=1.98L

(6)

驻车制动回路供气部分管路容积Vg=0.27L。

以驻车筒容积为V=10L试算,根据理想气体状态方程,忽略系统压力高于静态关闭压力的情况下,行车制动回路高压气体对驻车制动回路的回流补充效应,经3次施加和解除驻车后,气室弹簧缸驻车腔内压力

由气室弹簧缸驻车腔中推杆行程与力的特性曲线可知(如图2),推杆完全退回,驻车腔完全解除所需的制动压力:Punlock=450kPa 图2 气室弹簧缸推杆行程与力的特性曲线 满足驻车制动法规要求,因此确定驻车贮气筒容积为10L。 3)改进四回路结构特性 当制动系统中需要为辅助用气装置和驻车贮气筒供气时,应采用空气处理单元总成。ECE法规对空气处理单元中的4回路保护阀有特殊规定:在任何情况下,在制动系统压力从0开始补充能量,直至行车制动系统的压力足以保证操纵行车制动控制装置至少能达到满载车辆的应急制动效能为止期间,不应解除弹簧制动系统。同样,除非行车制动系统中的压力足以保证操纵行车制动控制装置至少能达到满载车辆的剩余制动效能,否则,弹簧制动作用后将无法解除。 也就是说,贮气筒压力从0开始充气的过程中,应先保证行车制动回路的压力达到应急制动性能所需的最小压力,然后才能向驻车回路充气,直至达到驻车制动解除所需的最小压力,才能起步行驶。若车辆处于驻车状态,当行车制动能力无法达到剩余制动性能时,驻车回路内的过高气压应自动丧失,不得使驻车解除。 因此,目前市场上已有的串联结构、并联结构和旁通结构等型式的4回路保护阀均无法满足ECE法规的特殊要求,需采用具有回流功能结构的4回路保护阀(如表2和图3),使4回路保护阀23口的开启压力高于其他3个出气口,这样就能保证当气压从0开始,对制动系统充气时,驻车制动回路的充气顺序为最后。同时,在回路21口和23口之间增加了单向阀和节流孔,当21口泄漏时,驻车制动回路中的高压气体能缓慢地由21口排出,确保车辆在行车制动性能不满足剩余制动要求时,无法启动。4回路保护阀性能经试验台架测得,当21口泄漏时,23口压力下降为311.3 kPa,未超过测得的驻车制动解除压力Punlock=400kPa。 表2 4回路保护阀参数值kPa 图3 具有回流功能的4回路阀结构图 4)在零部件配置上,应尽量选择出口国当地的供应商,以降低关税成本并保证售后维修的方便性。 在结构方面还应注意以下几点: (1)依据ECER13第5.1.4.2.1中的规定,在前、后制动气室进气口和后气室弹簧缸驻车腔进气口处,增加符合ISO3583—1984中第4条规定的气压试验连接器。 (2)对进入非欧盟成员国的N2类车辆,需标配防抱死制动系统(ABS)。 (3)对于进入欧盟成员国的N2类车辆,若车辆采用气压制动系统,自2014年7月11日起(采用液压制动时自2015年7月11日起)必须装备车辆稳定性装置。 从汽车制造厂提交出口车申请文件到获得出口国承认的出口车认证证书,整车制动系统主要认证流程如图4所示,其中,制动系统认证工作主要包含3个方面: 1)编写认证申请文件,主要包括整个制动系统的结构配置、原理和主要参数; 2)制动系统设计及样车零部件试制装车配合; 3)道路试验摸底及正式认证试验配合。 图4 制动系统认证流程 首先,依据出口国现行法规和附加的特殊要求,确定适应性设计方向(例如南非当地需要SABS认证,但该认证可等效ECE相关法规;欧盟认证体系以E-mark证书为主,而俄罗斯联邦则需要附加GOST认证;对海湾地区需要GCC认证等)。同时,还应充分考虑当地的车辆使用工况,包括气候条件(如热带、寒带、内陆、沿海等)和道路状况(如平原、山区)等。 其次,在确定设计条件后,对原有制动系统进行适应性设计,其中包括结构上的适应性设计和系统性能参数的确定。在设计中,应充分考虑改动部分对其他系统可能造成的影响,包括制动系统其他性能的影响以及对其他专业可能造成的影响,并在确认设计方案后,建立CAD数据,同时依据国外认证检测机构的要求,提交出口车的认证申请材料。 再次,对于采用CKD方式生产的出口车型,在样车试制阶段,应详细记录零部件的质量问题和装车控制要点,以便为后续海外装车提供参考和依据,保证车辆满足设计要求。 最后,为了保证认证过程顺利通过,在正式认证前应对样车进行制动磨合且对设计中重点关注的试验项目进行摸底试验,尤其是现行ECE法规的试验方法与国标试验方法不同的项目以及附加项目的试验内容,避免认证过程出现不合格项目,保证认证试验顺利通过。 围绕ECE-R13制动法规N2类出口车的特殊要求,以某轻型载货汽车出口车型为例,开展了针对制动系统的法规适应性设计,归纳了制动系统出口车型适应性设计主要流程,对今后开展相关产品设计开发具有较好的参考价值和借鉴意义。 参考文献 [1]杨超.汽车e/E-mark出口认证分析[J].客车技术与研究,2009(4):38-41. [2]朱红岩.客车出口认证欧洲制动试验[J].客车技术与研究,2010(2):12-15. [3]GB 12676-1999,汽车制动系统结构、功能和试验方法[S].北京:中国标准出版社. [4]GB/T13594-2003,机动车和挂车防抱制动系统性能和试验方法[S].北京:中国标准出版社. [5]ECE Regulation No.13 Rev.8,Uniform provisions concerning the approval of vehicles of categories M,N and O with regard to braking[S]. 收稿日期:2015−09−21 文章编号:1002-4581(2016)01-0021-04 中图分类号:U463.5 文献标志码:A DOI:10.14175/j.issn.1002-4581.2016.01.006

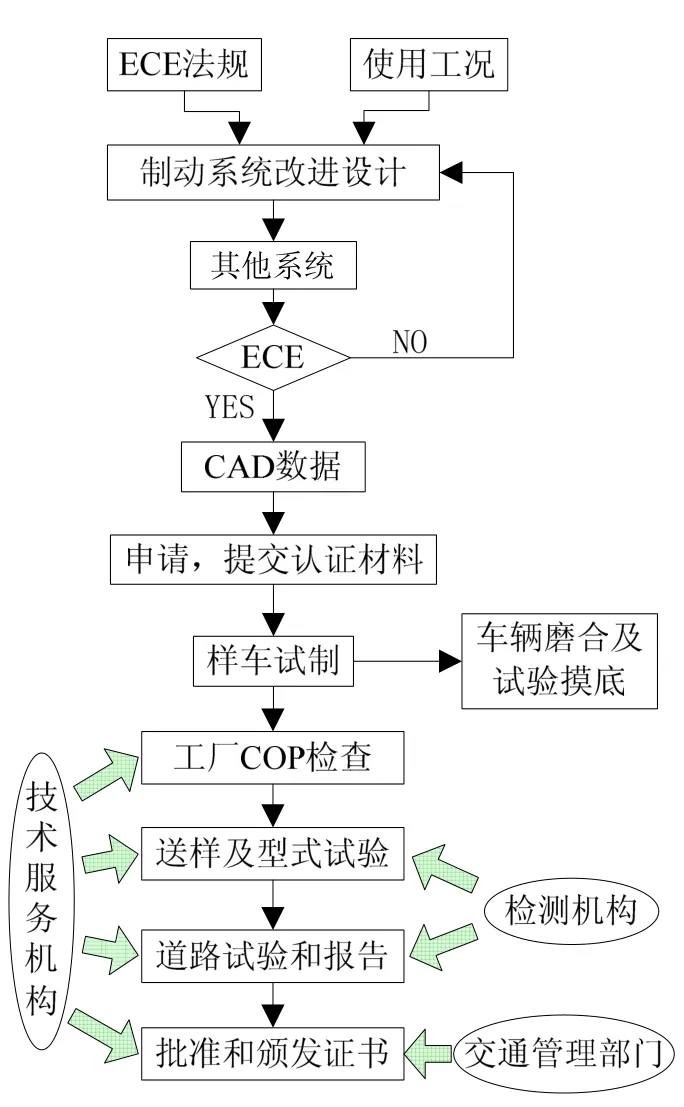

2 制动系统认证主要开发流程

3 结束语