某安装架同轴度超差的原因分析及解决措施

张益泉,赵发银

(中国兵器工业第五八研究所 产品制造部,四川 绵阳 621000)

某安装架同轴度超差的原因分析及解决措施

张益泉,赵发银

(中国兵器工业第五八研究所 产品制造部,四川 绵阳 621000)

摘要:在机械加工过程中,经常会遇到一端外圆与另一端的内孔同轴,中间通过壁厚较薄圆环连接的安装架。针对安装架的外圆与内孔同轴度误差超差的问题,从材料、加工工艺和所用工装等3个方面进行分析,找到了同轴度超差的主要原因,制定了相应的解决措施,绘制了工艺流程图,编制了详细的加工工艺。通过采取增加时效工序,合理安装工艺流程以及改进工装等措施,解决了质量问题,提高了安装架外圆与内孔的同轴度,为今后同类产品的加工提供了宝贵的经验。

关键词:同轴度;原因分析;工装;工艺

在机械加工过程中,经常会遇到圆环类形式的安装架。这种安装架要求一端外圆必须与另一端的内孔同轴,中间通过壁厚较薄的圆环连接。为了减轻质量,携带方便,通常选用铝合金材质2A12-T4作为原材料。

1问题描述

某型安装架在机械加工完毕后的最终检验时,发现部分零件内孔与另一端外圆的同轴度误差>0.05 mm,与设计图样要求(≤0.025 mm)相距甚远,零件的检验合格率<85%。因外圆与内孔的大小尺寸已经加工到位,无法进行返工,只能选择报废处理,这不仅增加了加工费用,而且延长了产品的加工周期。

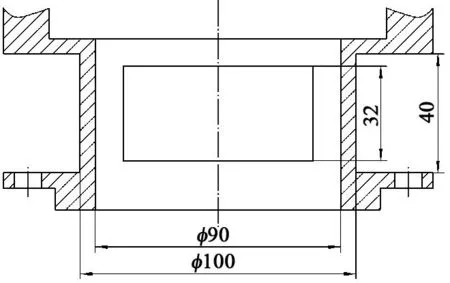

2安装架的结构

安装架的内孔与另一端外圆通过外径100 mm、内径90 mm和长度40 mm的圆环连接,壁厚只有5 mm。由于特殊的性能要求,需在圆环上对称加工2处宽32 mm的观察孔,在外圆所在端面上加工6处安装孔。安装架结构图如图1所示。

图1 安装架结构图

3原因分析

3.1材料的内应力

安装架的材料为铝棒(2A12-T4-GB/T 3191—1998),由于铝的热导率是钢的3倍,在切削加工过程中,因受到切削热的影响,安装架被切削面及附近区域的温度很高,冷却后安装架内部就产生了内应力,致使零件结构缓慢产生变形[1],从而造成同轴度超差。如果在精车工件外圆与内孔前增加时效工序,消除之前切削过程中产生的内应力,就可以避免因内应力而造成的同轴度误差。

3.2加工工艺

应在连接安装架外圆与内孔的圆环上铣削2处宽度32 mm的观察孔,同时应在外圆的端面上钻6处安装孔。由于圆环的壁厚只有5 mm,在铣削观察孔和钻安装孔的过程中,安装架将承受较大的切削力,导致安装架发生变形。如果在观察孔和安装孔加工完成后,再精车安装架的外圆与内孔,就可以减小同轴度误差。

3.3加工时所用工装

为保证安装架的同轴度,生产人员在精车完一端内孔后,需通过心轴定位内孔,再精车另一端外圆,之后利用拉拔分离心轴与安装架。在分离过程中,拉拔直接接触安装架,因拉拔作用力较大,也容易造成安装架发生变形。如果在心轴与安装架之间增加1个垫圈,这样拉拔只接触垫圈,不会接触到安装架,就可以避免因分离心轴与安装架而造成的同轴度误差[2]。

4制定措施

通过对安装架材料、加工工艺及所用工装进行分析,确定解决安装架外圆与内孔同轴度超差的主要措施为:1)增加时效工序,及时消除切削过程中产生的内应力;2)合理安排工艺流程,先加工观察孔和安装孔,再精车外圆与内孔;3)改进工装,分离心轴和安装架时增加1个垫圈,避免拉拔直接接触安装架。

5绘制工艺流程图

根据上述措施,绘制了相应的机械加工工艺流程图(见图2)。

图2 安装架机械加工工艺流程图

6编制工艺

为了减小安装架的同轴度误差,根据工艺流程图,编制了如下工艺。

第1步:粗车安装架的外圆与内孔,单边留加工余量1.5 mm。

第2步:将安装架放入恒温箱,温度调节至150~180 ℃,保温15 h,以消除粗车过程中产生的内应力。

第3步:半精车安装架的外圆与内孔,单边留加工余量0.5 mm。

第4步:铣削圆环上的观察孔,钻端面上的安装孔。

第5步:将安装架再次放入恒温箱,温度调节至150~180 ℃,保温15 h,以消除半精车、铣削和钻孔过程中产生的内应力。

第6步:精车安装架的内孔至设计尺寸,根据内孔大小配车相应的定位心轴,同时加工1个垫圈。夹持定位心轴,在心轴上穿入该垫圈后再压入安装架,然后精车另一端的外圆至设计尺寸,最后利用拉拔抓住垫圈,缓慢分离安装架与心轴。

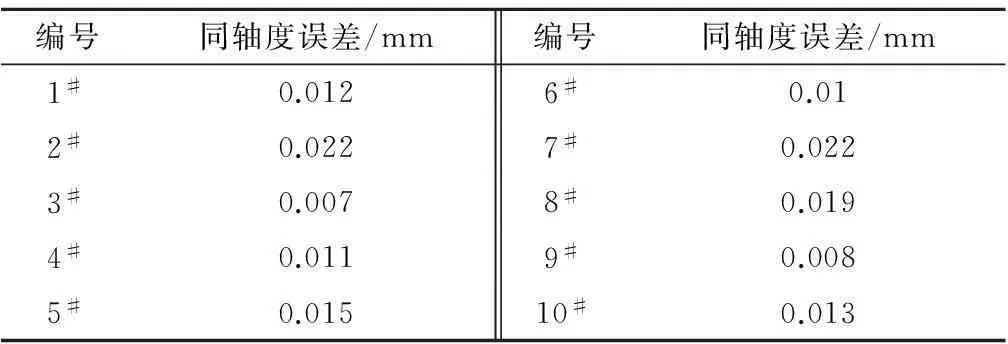

7效果检查

按照上述工艺,加工了10件安装架,所测得的同轴度误差值见表1。

表1 安装架同轴度误差检测表

由表1可以看出,所有安装架的同轴度误差均满足图样要求,零件的检验合格率达到了100%。

8结语

通过对安装架材料、加工工艺及所用工装进行分析,找出了内孔与外圆同轴度超差的原因,制定了相应的解决措施(增加时效工序、合理安装工艺流程和改进工装),并编制了详细的加工工艺,解决了质量问题,提高了加工质量,为今后同类产品的加工提供了宝贵的经验。

参考文献

[1] 徐耀信. 机械加工工艺及现代制造技术[M]. 成都: 西南交通大学出版社, 2005.

[2] 林文焕, 陈本通. 机床夹具设计[M]. 北京: 国防工业出版社, 2008.

责任编辑郑练

Cause Analysis and Solutions on a Mounting Bracket Coaxial Degree of Super Bad

ZHANG Yiquan, ZHAO Fayin

(Department of Product Manufacturing, No.58 Research Institute of China Ordnance Industries, Mianyang 621000, China)

Abstract:In the machining process, often encounter at one end and the cylindrical hole at the other end of the coaxial, and the middle hole is through the installation of the wall thickness thin ring connection. In view of quality problems of the outer circle and inner hole on the mounting bracket alignment error, from the analysis of material, processing technology, and soon, find out the main reason of the coaxial degress error, and formulate corresponding measures to draw the process flow diagram, prepare detailed processing technology. By increasing the aging process, the reasonable installation process, and improving the tooling, solve the quality problems, improve the mounting bracket and the cylindrical inner hole alignment. It provides a valuable experience for later similar products processing.

Key words:alignment, the reason analysis, tooling, process

中图分类号:TH 16

文献标志码:A

收稿日期:2015-11-17

作者简介:张益泉(1962-),男,工程师,主要从事工艺技术等方面的研究。