空调配管优化应力仿真与实验研究

刘晓明, 杨晓翔, 薛玮飞

(1. 福州大学机械工程及自动化学院, 福建 福州 350116; 2. 广东美的制冷家电集团, 广东 顺德 528311)

空调配管优化应力仿真与实验研究

刘晓明1, 杨晓翔1, 薛玮飞2

(1. 福州大学机械工程及自动化学院, 福建 福州350116; 2. 广东美的制冷家电集团, 广东 顺德528311)

摘要:针对某款空调分体室外机优化前后的管路, 利用有限元仿真技术建立配管系统力学模型, 对其进行谐响应分析, 得到配管应力分布情况. 根据结果对优化前后的管路进行应力测试, 对仿真分析结果进行试验验证. 结果表明, 仿真分析可以较真实地反映实际应力分布趋势, 为配管优化设计及应力测试提供指导, 可节省产品开发周期.

关键词:空调; 配管应力; 仿真; 优化设计; 谐响应分析

0引言

长期以来, 空调器配管断裂问题是困扰空调制造企业新产品研发工作的一个难题. 通过振幅和固有频率测试, 可以在一定程度上粗略保证配管设计方案工作可靠性, 并且测试过程简单、 测试效率高. 从前期该分析方法执行情况来看, 也存在着一些问题: 如虽采取了严格的振幅控制措施, 仍然出现几起批量性配管断裂的事故, 此为现行配管分析手段存在的“漏判”现象. 其实, 决定空调配管疲劳断裂与否的主要原因为管路应力大小是否超过铜管的疲劳极限应力值. 管路应力大小虽与其振动情况紧密相关, 但是在复杂的工程条件下, 振幅大小与应力大小的对应关系不易直接判定. 因此, 这很容易在现行振动测试方法中出现“漏判”, 并导致在实际运行中出现配管断裂问题.

配管分析中引入应力测试项目, 可以代替目前以考核配管强度为目的的振幅和固有频率测试评价项目, 从而更科学、 准确地判定配管设计方案的工作可靠性. 同时, 可降低成本, 减少售后维护费用, 缩短研发周期, 有助于对市场出现断管问题的原因作出准确判断. 在应力测试前对配管模型进行仿真分析, 可得到配管较大应力的位置分布, 以指导应力测试. 因此, 卢剑伟、 金涛等[1-3]利用有限元软件对空调管路系统进行应力仿真分析, 许显钧、 高旭等[4-5]利用ANSYS软件对空调配管进行动态仿真分析.

本研究利用空调配管动力分析及设计软件对某款空调室外机优化前后的两种配管方案进行仿真分析, 得到应力分布情况, 并与实际应力测试结果进行对比, 以验证仿真软件的可靠性.

1空调配管优化设计基础

空调配管优化设计基础之一是在满足配管振动噪音要求及长期运行不发生断管的情况下, 降低配管成本[6]. 而降低配管成本最有效的方法是减少原始方案中大量的减振配件及配管材料. 因此, 首先需要了解配管产生振动的原因, 并在此基础上对其进行优化设计. 弯管受力分析见图1.

而空调配管系统产生机械振动的主要原因是管道内的脉动气流在管道的弯角、 变截面等处产生的激振力[7-9].

脉动气流在管道上述各处产生的激振力计算方法相同. 空调管道的内部压力p为脉动压力, 可表示为p=p0+Δp, 则合力F=F0+ΔF, 由图1可得:

式中:ΔF为激振力振幅;Δp为脉动压力的最大振幅; D为管道内径; β为弯管转角.

在设计空调配管时, 为了减小配管机械振动, 弯角β不宜过太, 应尽可能小, 尽量避免出现急转弯. 同时, 设计空调配管系统时, 还要对管道结构进行谐响应分析, 对其在压缩机工作频率激励下的振动响应(振幅和应力)进行计算, 避免其产生机械共振, 引起管道断裂, 同时得到配管较大应力的位置分布, 指导应力测试.

2空调配管应力仿真分析

采用ANSYS有限元软件对空调配管系统进行应力仿真分析. 在建模时忽略配管系统非线性因素影响, 并假定其状态、 结构及材料的变化都为理想的, 即整个模型系统可假定为线性系统[10]. 采用空调配管动力分析及设计软件ANSYS单元库中的单元SHELL63、 SOLID45分别建立压缩机、 配管及橡胶底脚仿真模型, 经过简化处理得到配管系统的仿真模型, 以压缩机轴线方向为Z轴, 在压缩机距底面1/3高度处对配管系统施加径向力、Z向扭矩, 并对管路施加压力脉动, 在模态分析基础上对空调配管进行压缩机工作频率48 Hz下的谐响应分析, 得到整机及各管路的应力分布情况.

施加的径向力和Z向扭矩是通过对压缩机排气管口和回气管口的三向位移进行激励反求得到的. 压缩机厂提供了该机型压缩机的振动测试数据:

回气管:X向0.218 mm,Y向0.112 mm,Z向0.064 mm;

排气管:X向0.165 mm,Y向0.094 mm,Z向0.009 mm.

利用ANSYS软件反求得到的载荷为:

Z向扭矩: 2 761.036 N·mm; 径向力: -167.118 N; 而排气管压力脉动为0.5 MPa, 回气管压力脉动为0.3 MPa. 配管材料为紫铜, 密度为8 940 kg·m-2, 泊松比0.34, 弹性模量123 MPa, 阻尼比0.02.

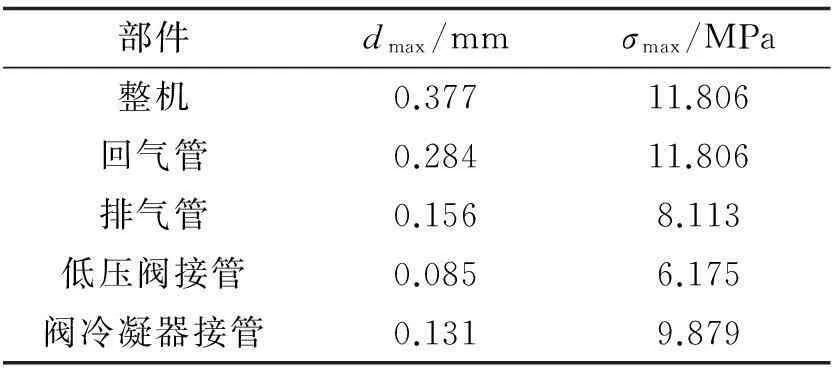

表1 原方案谐响应分析结果

2.1原方案有限元分析

原方案配管是工程师根据工作经验设计, 主要考虑配管的振动和噪音是否符合要求, 在配管成本上未多加考虑. 因此管路较长, 且配管上共有两块120 mm×80 mm×5 mm的防振胶和一个直径12.7 mm、 质量106 g的配重块, 成本较高, 如图2所示. 谐响应分析得到的最大位移值及最大应力值见表1, 整机位移和应力分布见图2, 排气管和回气管的应力分布见图3和图4. 由图2可知, 整机最大位移出现在压缩机橡胶底脚, 而最大应力出现在回气管第二个弯位.

由图3和图4可知, 原方案回气管中第2个弯位与第3个弯位应力值都较大, 而排气管中第1个弯位应力值最大, 且回气管最大应力值比排气管最大应力值大.

2.2优化方案仿真分析

根据第一节描述的空调配管优化基础理论及原方案谐响应分析结果, 综合考虑各方面因素设计出这款室外机配管的优化方案, 以达到对配管系统减振降噪、 节约成本的目的. 优化方案配管上只有一个直径8 mm、 质量72 g的配重块, 如图5所示. 谐响应分析得到的最大位移值及最大应力值见表2, 整机位移和应力分布见图5, 排气管和回气管的应力分布见图6和图7. 由图5可知, 整机最大位移出现在压缩机橡胶底脚, 而最大应力出现在储液罐下方管路的第一个弯位.

表2 优化方案谐响应分析结果

由图6和图7可知, 优化方案回气管中第1个弯位最大, 而排气管中第2个弯位应力值最大, 且排气管最大应力值比回气管最大应力值大. 同时由表1、 表2和图6、 图7可知, 与原方案相比, 优化方案配管应力值得到显著改善, 其中回气管最大应力值下降74.9%, 排气管最大应力值下降55.1%.

3空调配管应力测试

利用动态信号实时分析系统, 采用电测法对配管进行动态应力测试. 测试在安静的房间内进行, 无强噪声干扰, 地面无明显振动干扰; 测试时的环境温度、 湿度等工况按照空调销往区域进行调整, 使其符合当地空调使用季节的平均温度、 湿度等气候状况. 测试时根据应力仿真分析结果在应力较大部位布置测点, 因此, 在排气管靠近压缩机排气口的第1、 2、 4个弯位内侧与回气管靠近压缩机回气口第1、 2个弯位内侧布置测点, 如图8所示, 由于不知道主应力方向, 需要同时测试横向和轴向(相对铜管而言)的应变, 然后通过计算得到主应力的大小和方向. 此外, 在制热和制冷两种工况下测试启动、 稳定运行和停机应力值, 各反复5次, 对启动、 稳定运行和停机三个阶段的应力分别记录考核, 并记录下每次测试的数据, 取平均值为最终结果.

因为空调配管较细, 因此采用栅距为1×1 mm、 电阻为120 Ω的电阻应变片. 同时考虑到配管在工作中温度发生较大变化, 为了保证测试结果准确, 采用半桥接线法, 在排气管和回气管上各粘贴一个温度补偿片对其进行温度补偿. 应变片粘贴于弯位的管壁内侧, 包括横向x和纵向y, 两应变片相互垂直, 如图9所示. 对配管可靠性影响最大的是交变载荷导致的疲劳破坏, 因此此处考察的重点是动态应变, 如图10中所示为原方案回气管第1个弯位横向x的测试结果, 应当查找记录的时域信号中起伏最大的波形, 用波峰波谷差值的一半作为动态应变的幅值大小. 这样就可得到管路上各弯位的横向和纵向应变值εx和εy. 然后根据弹性力学相关知识, 按照下式计算应力:

(1)

进而通过下式可以得到最大主应力:

(2)

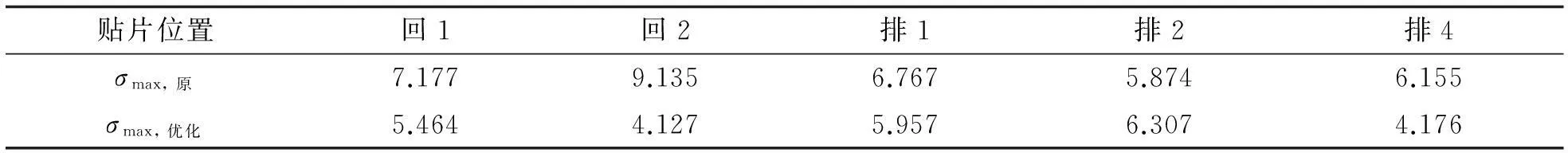

测试结果显示制热工况下的应力值比制冷工况下的应力值大, 优化前后管路各位置制热工况下运行时5次测试的最大主应力平均值如表3所示.

从表3可以看出, 原方案稳定运行阶段, 排气管最大应力出现在排气管第1个弯位, 回气管最大应力出现在回气管第2个弯位, 且回气管最大应力值比排气管最大应力值大, 这与有限元分析结果较一致. 优化方案稳定运行阶段的应力比原方案稳定运行阶段的应力小, 排气管最大应力出现在排气管第2个弯位, 回气管最大应力出现在回气管第1个弯位, 且排气管最大应力值比回气管最大应力值大, 这与有限元分析结果一致.

表3 原方案及优化方案配管运行时的最大主应力

4结语

对某空调室外机优化前后的配管系统进行动力学仿真及相应实验验证. 从实验结果与仿真结果来看, 两者的应力趋势比较吻合, 但是数值存在一定差距, 这与实际运行工况存在一定误差有关联. 这些误差包括压缩机激励力分布、 实际模型质量、 密度及壁厚等. 但从仿真结果和实验结果整体来看, 优化后的排气管、 回气管的成本及振幅、 应力比优化前明显降低. 同时证明, 仿真分析可以较真实地反映实际应力分布趋势, 为配管优化设计及应力测试提供指导, 可缩短产品开发周期.

参考文献:

[1] 卢剑伟, 吴文新, 陈天宁, 等. 有限元分析软件ANAYS 在空调配管设计中的应用研究[J]. 机械科学与技术, 2004, 23(5): 515-516, 548.

[2] 杨靖. 空调器配管的有限元分析[J]. 流体机械, 2002, 30(11): 61-64.

[3]金涛, 陈建良, 赵科. 空调管路系统动态仿真及优化设计[J]. 系统仿真学报, 2005, 17(1): 117-119.

[4]许显钧, 高丽华, 闫志恒, 等. 空调压缩机配管系统的动态模拟研究[J]. 顺德职业技术学院学报, 2008, 6(2): 11-14.

[5]高旭, 熊军. 家用空调室外机配管动力学分析及优化设计[J]. 制冷, 2014, 33(1): 7-12.

[6]潘柏江. 利用有限元分析理论对空调器配管进行优化设计[J]. 科技视界, 2014(7): 87, 160.

[7]薛玮飞, 张智, 陈进, 等. 空调配管空间结构的动态仿真与优化[J]. 机械强度, 2011, 33(2): 170-174.

[8]薛玮飞, 张智, 陈进, 等. 空调配管模态仿真分析与实验研究[J]. 机械科学与技术, 2010, 29(6): 822-825.

[9]丘献程. 空调管路有限元分析[J]. 科技致富导向, 2013(10): 150.

[10]赵承三, 李志远, 卢剑伟. 空调配管动力学仿真分析[J]. 合肥工业大学学报(自然科学版), 2007, 30(3): 350-352.

(责任编辑: 沈芸)

Stress simulation and experimental study of an air conditioner pipe before and after optimization

LIU Xiaoming1, YANG Xiaoxiang1, XUE Weifei2

(1. College of Mechanical Engineering and Automation, Fuzhou University, Fuzhou, Fujian 350116, China;2. Guangdong Midea Air-Conditioning & Refrigeration Group, Shunde, Guangdong 528311, China)

Abstract:In order to study the stress distribution of an air-conditioner pipe before and after optimization, the theoretical model of pipe system was established by using finite element simulation, and harmonic analysis was done with finite element method. The stress was tested according to the analysis results before and after optimization, and simulation results were verified by experiments. The result shows that the simulation analysis can reflect the actual stress distribution and provide guidance for pipe optimum design and stress experiment. This method can reduce the cycle time of product development process.

Keywords:air conditioner; pipe stress; simulation; optimum design; harmonic analysis

中图分类号:TB663

文献标识码:A

基金项目:国家科技部重大仪器设备开发专项基金资助项目(2011YQ090009)

通讯作者:刘晓明(1983-), 实验师, 主要从事计算力学研究, lilianlxm@126.com

收稿日期:2015-03-18

文章编号:1000-2243(2016)02-0213-06

DOI:10.7631/issn.1000-2243.2016.02.0213