地板用双秸秆板芯层复合结构材工艺优化

(中南林业科技大学 材料科学与工程学院,湖南 长沙 410004)

稻草秸秆原料具有量大面广、价格低廉,是一种多用途的可再生资源[1],可作为地板用基材中一种高效长远的有效资源。与木材相似,稻草秸秆含有丰富的纤维素和木质素,且其抗张力优于木材,可替代木材作为地板的原材料[2]。稻草秸秆组成成分中有较大含量的SiO2,可提高地板用基材的防水性和耐久性。此外,稻草秸秆容重轻,堆积密度在0.10~0.25 g/cm3,具有其他地板用原料无法比拟的优势和性能。因此,利用稻草秸秆作为地板基材具有广阔的市场空间和极强的市场竞争力。

地板因铺装于地面,长期经受人的踩压、行走和蹦跳等,这就需要地板具有较好的理化性能。同时,如果直接采用稻草秸秆板作地板,在加工地板搭接槽时,容易产生碎边的现象。针对此,本试验设计一种单板增强双秸秆板芯层复合结构材,即上下表层和中间层为单板,相邻两层单板纹理垂直,第二和第四层为秸秆板。这种复合结构材不仅能赋予地板好的表面性能,并能防止加工时产生碎边现象。然而,秸秆表面或其灰分中SiO2含量较高使纤维中形成了非极性表层结构,影响胶黏剂的吸附和氢键的形成[3]。因此,目前秸秆板生产常用异氰酸酯类胶黏剂,如Liu Z[4]和Pan Z[5]等采用异氰酸酯制备秸秆人造板,能够有效解决胶黏剂与秸秆之间相容性问题。但异氰酸酯胶黏剂存在价格偏高、会释放有机挥发物和操作复杂等不足。针对异氰酸酯的价格问题,张彦华等[6]采用pMDI预聚体与脲醛树脂混合的复合胶黏剂制备麦秸刨花板,卢杰等[7]采用异氰酸酯改性的脲醛树脂作为胶黏剂制备玉米秸秆板,严永林等[8]采用异氰酸酯和脲醛树脂混合胶黏剂制备稻草碎料板。但他们的研究都发现异氰酸酯改性脲醛树脂胶因异氰酸基的高反应活性,使其适用期较短[9],工艺操作不便,限制了其在秸秆人造板中的工业化生产应用。单板贴面常用的脲醛树脂胶黏剂又存在释放游离甲醛[10]和与秸秆板界面相容性差的问题。

因此,寻找和开发低醛、无醛环保胶黏剂已成为胶黏剂、人造板等行业新的发展方向[11]。为了解决上述问题,本实验采用环保无毒、成本合理、操作简单、具有防霉和阻燃等功能性的无机胶黏剂[12-13]制备秸秆芯板,并采用无机胶黏剂进行单板贴面。通过单因素实验和正交试验探索了涂胶量、热压温度、热压时间和热压压力对单板增强秸秆板物理力学性能的影响规律,旨在为开发环保地板用双秸秆板芯层复合结构材工艺奠定基础。

1 材料方法

1.1 实验材料

稻草,含水率10%~12%,取自连云港保丽森实业有限公司,通过锤式粉碎机加工,再进行筛选;杨木单板,含水率8%~10%,厚度1.2~1.5 mm,取自湖南省桃花江实业有限公司;高性能环保无机胶黏剂,固含量66.5%,黏度49.5 mPa.s,主料为氯化镁、氧化镁、硅酸钠,改性剂主要是磷酸三钠、硫酸亚铁等,实验室自制。

1.2 双秸秆板芯层复合结构材制备

秸秆板的制备:按实验设定比例分别称取干燥筛选后的稻草粗料和细料,加入无机胶黏剂充分搅拌;倒入自制的铺装框内组坯(规格为320 mm×220 mm×10 mm);将板坯送入冷压机锁模,采用冷压工艺保压48 h后脱模养护8 d,制备得到厚度为6 mm,密度为1.0 g/cm3的秸秆芯板。

双秸秆板芯层复合结构材制备:在前期试验的基础上,用砂纸将秸秆板基材打磨,按试验设定的施胶量后,将杨木单板贴于阻燃芯层上,陈放20 min。按照实验设定的热压温度、热压时间和热压压力进行热压成型,即得到双秸秆板芯层复合结构材。

1.3 性能测试

试板陈放24 h,参照GB/T 18103-2000《实木复合地板》和GB/T15104-2006《装饰单板贴面人造板》检测静曲强度(MOE)、弹性模量(MOR)、浸渍剥离性能和表面胶合强度。

2 结果与分析

2.1 涂胶量对复合结构材性能的影响

无机胶黏剂对单板和基材的胶接实际上是单板和基材与胶黏剂的官能团相互产生交联并转移外界破坏载荷形成强度的过程[14],一定的涂胶量是保证板材力学强度的关键。试验过程中发现,当胶黏剂的涂胶量为150 g/m2时,单板和基材秸秆板胶合不完整,泄压后单板直接从基材脱离,说明涂胶量太小。因此,采用单面涂胶量为200、250、300、350和400 g/m2进行试验,结果如表1所示。

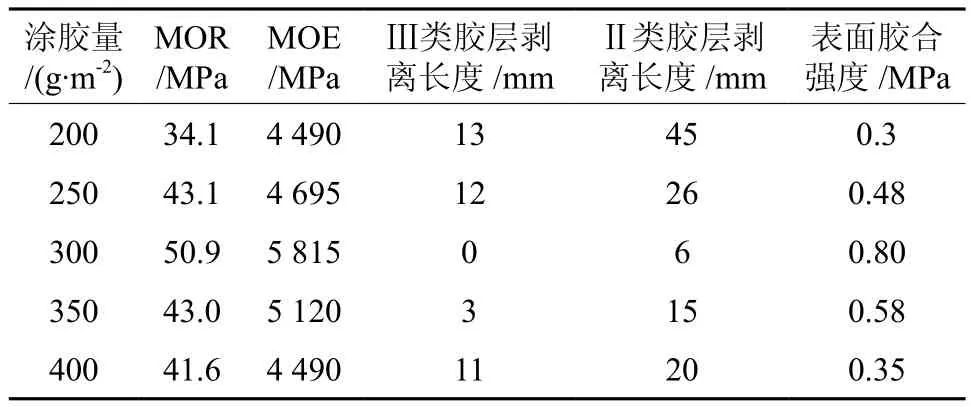

表1 涂胶量对复合结构材性能的影响Table 1 Effect of glue spread on properties of composite structure

由表1可见,随着涂胶量增加,复合结构材的MOR和MOE均先增大后减小,均符合国家《实木复合地板》标准,涂胶量为300 g/m2时达到最大值。复合结构材的Ⅲ类和Ⅱ类胶层剥离长度均随着涂胶量的增大,呈现先减小后增大的趋势。Ⅲ类胶层剥离长度均小于25 mm,符合国家标准,当涂胶量为300 g/m2时,复合结构材无剥离,浸渍剥离性能达到最优;当涂胶量为300~400 g/m2时,Ⅱ类胶层剥离长度才小于25 mm,涂胶量为300 g/m2时,胶层剥离长度为6 mm,复合结构材浸渍剥离性能最优。复合结构材的表面胶合强度随涂胶量增加先增大后减小,涂胶量为300 g/m2时达到最大值。根据国家标准《装饰单板贴面人造板》规定表面胶合强度须大于等于0.4 MPa,可得出当涂胶量为250~350 g/m2时,复合结构材的表面胶合强度符合国标。

说明涂胶量对复合结构材表面胶合强度有影响,适量的胶液在热压过程中在单板和基材之间形成一定厚度的胶层,胶接强度高,达到最佳状态。涂胶量太少或太多,都不易涂均匀,胶合强度均会有所降低。究其原因:涂胶量过小时,易造成单板表面缺胶现象,胶黏剂分布不均匀,不易使胶液从杨木单板表面向基材表面转移,单板和基材之间不能形成连续、完整的胶层,复合结构材承受外界破坏载荷时,破坏应力不能通过胶层在单板和基材之间传递,造成应力集中;涂胶量过大时,胶层增厚,固化后内应力增大,降低了胶黏剂本身的强度,杨木单板和基材之间的胶合强度下降,外界破坏载荷不能在层界面有效转移。综合考虑胶黏剂成本,涂胶量取250~350 g/m2,此时复合结构材的性能较优。

2.2 热压温度对复合结构材性能的影响

分别采用热压温度为90、100、110、120、130和140℃进行热压成型,表2显示了热压温度对双秸秆板芯层复合结构材性能的影响。

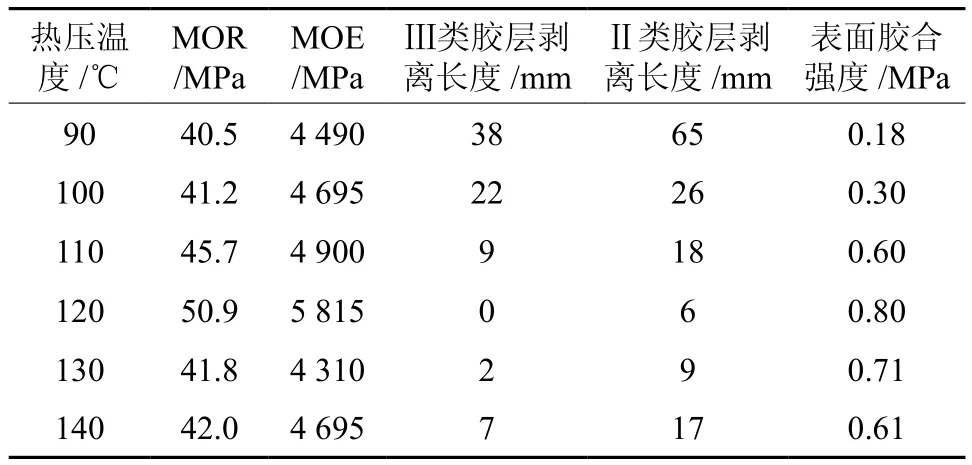

表2 热压温度对复合结构材性能的影响Table 2 Effect of temperature on properties of composite structure

随着热压温度升高,复合结构材的MOR和MOE均先增大后减小,在120 ℃时达到最大值。且在试验范围内,均符合《实木复合地板》标准。复合结构材的Ⅲ类和Ⅱ类胶层剥离长度均随着热压温度的升高呈现先减小后增大的趋势。温度从110 ℃上升到140 ℃时,Ⅲ类和Ⅱ类胶层剥离长度小于25 mm,符合国家标准,当温度为120 ℃时,Ⅲ类胶层无剥离,Ⅱ类胶层剥离长度为6 mm,复合结构材的浸渍剥离性能最佳。复合结构材的表面胶合强度随着热压温度的升高先增大后减小。温度为90 ℃和100 ℃时,表面胶合强度均小于0.4 MPa,不符合国家标准;温度从110 ℃上升到140 ℃时,表面胶合强度远远高于0.4 MPa,符合国家标准,当温度为120 ℃时,复合结构材的表面胶合强度达到最大值。

产生这种现象的原因主要是,在同等热压时间内,温度较低时,胶黏剂固化不完全,降低了胶黏剂本身的强度,杨木单板和基材之间的胶合强度下降,外界破坏载荷不能在层界面有效转移;热压温度过高,使得胶黏剂固化过快,渗透性降低,从而使胶黏剂分子与基材和单板分子之间的作用减少,使胶合强度有所下降。同时,温度过高时单板的化学结构可能发生变化,使得单板本身变脆和强度下降,导致复合结构材整体的力学性能降低。综合考虑生产成本,热压温度取110~130℃,此时复合结构材的性能较优。

2.3 热压时间对复合结构材性能的影响

试验过程中发现,当热压时间为5 min时,单板和基材秸秆板胶合不完整,泄压后单板直接从基材脱离。说明单板和基材与胶黏剂的官能团相互产生交联的过程需要一定的时间,才能保证板材有一定的力学强度。采用热压时间为10、15、20、25和30 min进行试验,表3显示了热压时间对复合结构材性能的影响。

表3 热压时间对复合结构材性能的影响Table 3 Effect of pressing time on properties of composite structure

从表3中可以看到,热压时间从10 min到30 min时,复合结构材的MOR和MOE均先增大后减小,在20 min时均达到最大值。并且在试验范围内,均符合国家《实木复合地板》标准。复合结构材的Ⅲ类和Ⅱ类胶层剥离长度均随着热压时间的增加呈现先减小后增大的趋势。Ⅲ类胶层剥离长度在10~30 min内均小于25 mm,Ⅱ类胶层剥离长度在15~25 min内才小于25 mm,即在此范围内复合板的浸渍剥离性能符合国家标准。Ⅲ类胶层在15和20 min时均无剥离,Ⅱ类胶层剥离长度在15和20 min时分别为为6 mm和3 mm。复合结构材的表面胶合强度随着热压时间的增加先增大后减小。热压时间在15~30 min内,表面胶合强度均超过0.4 MPa,符合国家标准。当时间为20 min时,表面胶合强度达到最大值0.86 MPa,比15 min时表面胶合强度0.80 MPa只提高了7.5%。

若热压时间过短,热压结束时板坯中仍会有较多水分未蒸发,这些水分使胶层不能达到完全固化,使得杨木单板和基材之间的胶合强度下降,外界破坏载荷不能在层界面有效转移;热压时间过长时,单板在高温高压的化学结构可能发生变化,使得单板本身变脆和强度下降,导致复合结构材整体的力学性能降低。综合考虑时间成本,热压时间取10~20 min,此时复合结构材的性能最优。

2.4 热压压力对复合结构材性能的影响

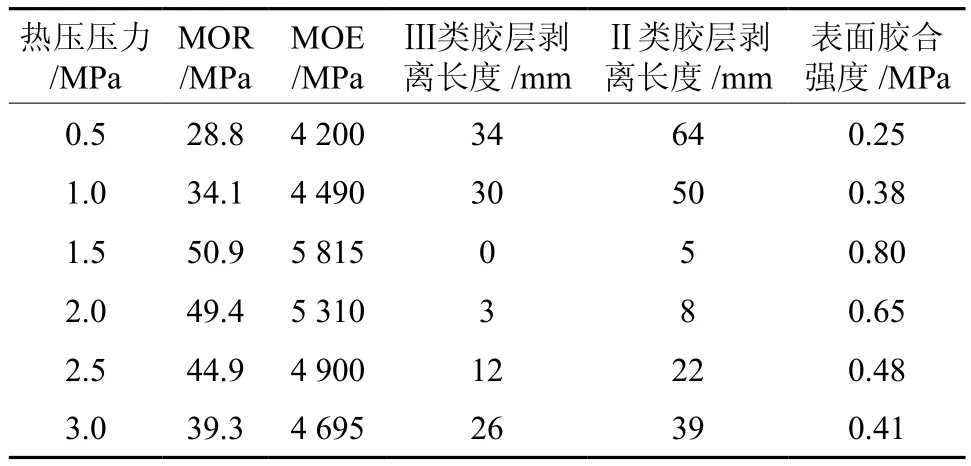

采用热压压力分别为0.5、1.0、1.5、2.0、2.5和3.0 MPa热压成型,表4显示了热压压力对杨木单板增强秸秆板复合结构材性能的影响。表4中,随着热压压力增大,复合结构材的MOR和MOE均先增大后减小,压力为1.5 MPa时达到最大值。在试验范围内,复合结构材的MOE均符合国家标准,而MOR在热压压力在1.0~3.0 MPa范围内才符合国标标准。复合结构材的Ⅲ类和Ⅱ类胶层剥离长度均随着热压压力的增大呈现先减小后增大的趋势。Ⅲ类胶层剥离长度在1.5~2.5 MPa内均小于国家标准规定的25 mm,Ⅱ类胶层剥离长度在1.5~2.5 MPa内才符合国家标准低于25 mm。Ⅲ类胶层在1.5 MPa时无剥离,Ⅱ类胶层剥离长度在1.5 MPa时为5 mm。复合结构材的表面胶合强度随着热压压力的增大呈现先增加后减小的趋势。热压压力在1.5~3.0 MPa内,表面胶合强度超过国标规定的0.4 MPa,压力为1.5 MPa时,表面胶合强度达到最大值。

本产品使用的是流动性相对较差的环氧树脂改性无机胶黏剂,成型压力过小,胶黏剂在杨木单板和基材之间“硫化”可能不均匀,不能形成连续胶层,使得破坏应力不能通过胶层在单板和基材之间传递,造成应力集中;成型压力过大,速生杨木材质松软,木材的细胞形态易被破坏,木材自身强度下降,导致复合结构材整体的力学性能降低。综合考虑能源消耗成本,热压压力取1.5~2.5 MPa,此时复合结构材的性能最优。

表4 热压压力对复合结构材性能的影响Table 4 Effect of pressure on properties of composite structure

2.5 工艺优化

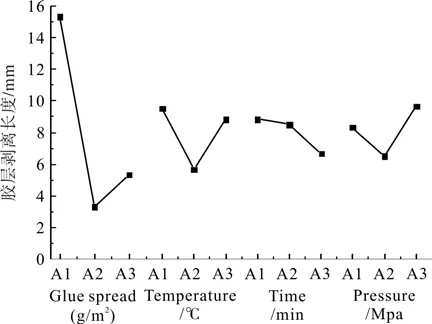

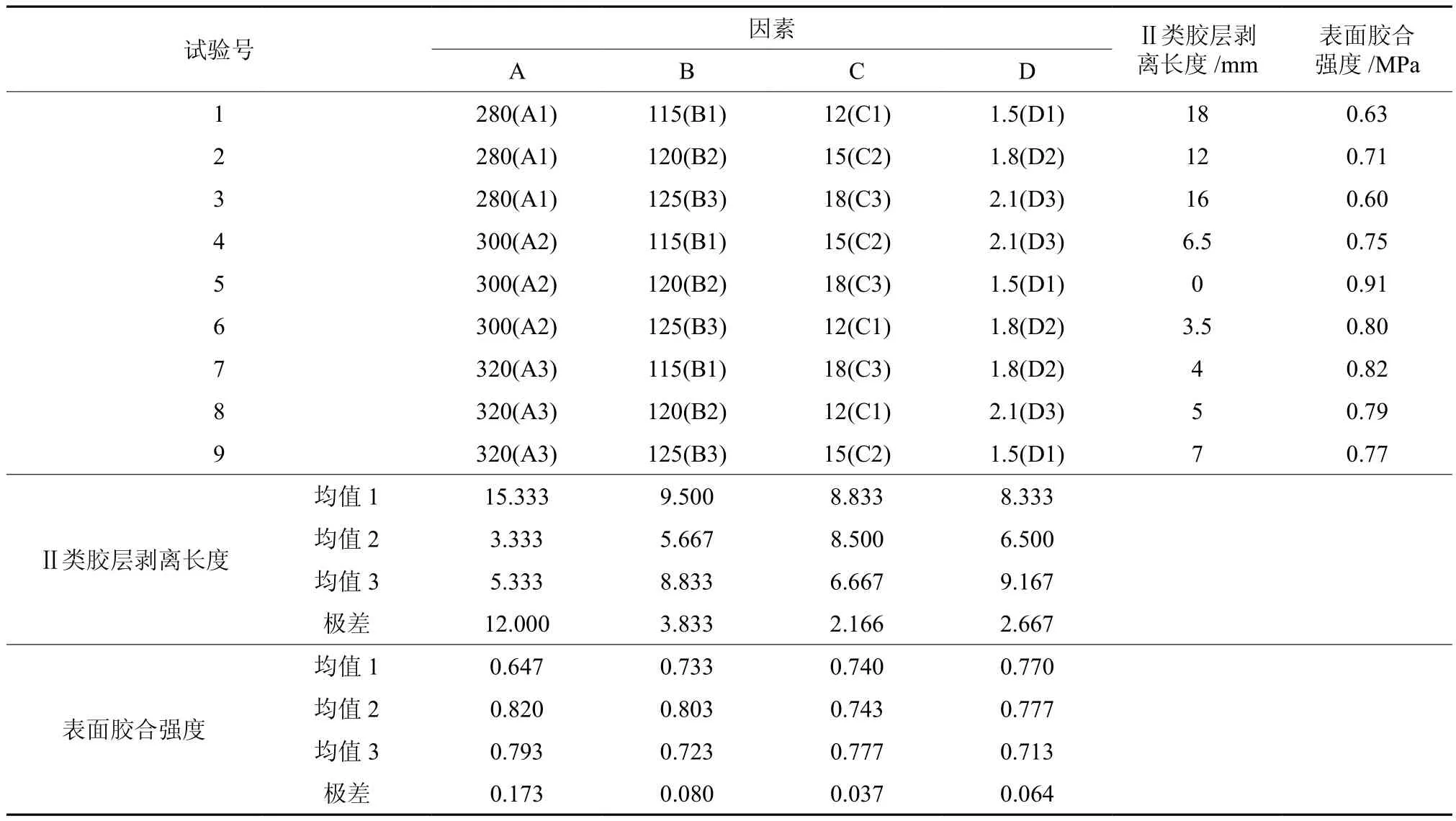

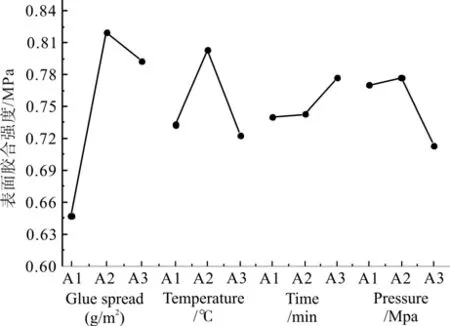

上述单因素实验表明涂胶量(A)、热压温度(B)、热压时间(C)和热压压力(D)对复合结构材的性能影响显著。为此,在其较优水平区间内进行正交试验设计,并以复合结构材的Ⅱ类胶层剥离长度(L)和表面胶合强度(SB)为指标,找到最优处理工艺,试验设计及对应的试验结果如表5所示。根据试验结果对复合板的Ⅱ类胶层剥离长度和表面胶合强度作效应曲线如图1和图2所示。

图1 各因素对Ⅱ类胶层剥离长度的影响Fig. 1 Effect of various factors on II type of bondline delamination

表5可以直观地看出,在正交试验范围内,复合结构材的Ⅱ类胶层剥离长度和表面胶合强度也均符合国家标准,由极差值可知,对Ⅱ类胶层剥离长度和表面胶合强度影响因素由大到小依次均为:涂胶量>浸渍温度>浸渍压力>浸渍时间。结合图1和1看出,涂胶量从280 g/m2增至300 g/m2,Ⅱ类胶层剥离长度减小,SB增大,涂胶量增到320 g/m2时剥离长度增大而SB减小;热压温度由115℃升至120℃,Ⅱ类胶层剥离长度减小,SB增大,然而温度升高到125℃时剥离长度增大而SB减小;热压时间从12 min增加到18 min,Ⅱ类胶层剥离长度呈减小的趋势,SB呈增大趋势;热压压力从1.5 MPa增大到1.8MPa,Ⅱ类胶层剥离长度减小,SB增大,然而压力增大到2.1 MPa时剥离长度增大而SB减小。由此可知,得到L最小而SB最大的工艺组合为A2B2C3D2,即涂胶量为300 g/m2、热压温度为120℃、热压时间为18 min、热压压力为1.8 MPa。

通过验证性实验得到单板增强双秸秆板芯层复合结构材的各项性能:含水率8.8%、MOR为53.4 MPa、MOE为6 120 MPa、IB为1.25 MPa、2 hTS为2.02%、SB为0.94 MPa、Ⅲ类Ⅱ类胶层均无剥离。

表5 正交试验设计及结果Table 5 Orthogonal experiment design and results

图2 各因素对表面胶合强度的影响Fig. 2 Effect of various factors on SB

3 结 论

以杨木、稻草秸秆板为研究对象,采用自主研发的无机胶黏剂作为粘结剂制造环保地板用双阻燃芯层复合结构材,通过单因素法探索了涂胶量、热压温度、热压时间和热压压力对木单板增强双芯层秸秆板物理力学性能的影响规律,通过正交试验法进行工艺优化,得出以下结论:(1)当涂胶量为300 g/m2、热压温度120℃、热压时间15 min、热压压力1.5 MPa时,复合结构材的MOR、MOE、SB、Ⅲ类和Ⅱ类浸渍剥离性能均远远优于GB/T 18103-2000《实木复合地板》和GB/T 15104-2006《装饰单板贴面人造板》规定的指标要求。(2)在单因素试验的基础上对工艺进行正交试验优化,得到涂胶量为300 g/m2、热压温度为120 ℃、热压时间为18 min、热压压力为1.8 MPa作为工艺参数,复合结构材的物理力学性能最优。

致谢:感谢中南林业科技大学木材科学与技术国家重点学科、湖南省竹木加工工程技术研究中心、竹业湖南省工程研究中心、林业工程湖南省重点学科及湖南省普通高等学校生物质复合材料重点实验室提供平台支持。

参考文献:

[1]王 栋,朱晓冬,刘 冰,等.人造板饰面用稻草秸秆漂白工艺优化[J].林业科技开发,2013,27(2):84-87.

[2]Yasina M, Bhuttob A W, Bazmia A A,et al.Efficient utilization of rice-wheat straw to produce value-added composite products[J].International Journal of Chemical and Environmental Engineering, 2010,1(2): 136-143.

[3]苏润洲,刘志明,李 坚,等.麦秆表面硅含量分布的研究[J].林业科学,2002,38(6):99-102.

[4]Liu Z, Wang F H, Wang X M. Surface structure and dynamic adhesive wettability of wheat straw[J].Wood and Fiber Science,2004, 36(2):239-249.

[5]Pan Z, Cathcart A, Wang D. Properties of particleboard bond with rice bran and polymeric methylene diphenyl diisocyanate adhesives[J]. Industrial Crops and Products,2006,23(1):40-45.

[6]Zhang Y, Gu J, Tan H,et al.Straw based particleboard bonded with composite adhesives[J]. BioResources, 2011,6(1):464-476.

[7]卢 杰,张显权,张红杰.改性异氰酸酯树脂胶玉米秸秆皮板工艺[J].东北林业大学学报,2012,40(7): 142-144.

[8]严永林,李新功,刘晓荣.稻草碎料板热压工艺研究[J].中南林业科技大学学报,2012,32(1):126-129.

[9]Zhang Y, Gu J, Tan H,et al.Fabrication, performances, and reaction mechanism of urea-formaldehyde resin adhesive with isocyanate[J]. Journal of Adhesion Science and Technology,2013, 27(20): 2191-2203.

[10]左迎峰, 吴义强,刘晓梅,等. PVA交联处理对硅酸钠胶黏剂性能的影响[J].中南林业科技大学学报, 2015, 35(8): 98-101.

[11]许方荣. 木材工业胶黏剂的发展趋势[J].林产工业,2009,36(2): 4-6.

[12]Zhang X L, Wu Y Q, Yang S L,et al.Effect of curing technology on bonding properties of silicate wood adhesive[J]. Materials Research Innovations, 2014,18(S2): 532-536.

[13]符 彬, 李新功, 潘亚鸽, 等. 无机麦秸碎料板制备及性能[J].功能材料,2015,46(1):1112-1116.

[14]乔建政, 陈 茂, 李新功, 等. 桉木单板贴面无机桉木碎料板制备及性能[J].硅酸盐通报,2014,33(11): 2852-2856.