焊接球钢管桁架施工技术

曾磊刚 李群 李静华

【摘 要】依托彬县下沟矿洗煤厂转运栈桥30m—70m不同跨度的焊接球钢管桁架施工,本文阐述了焊接球钢管桁架的制作,组装、焊接、吊装等施工工艺,对同类工程具有借鉴意义。

【关键词】焊接球节点;钢管桁架;拼装;焊接;吊装

【Abstract】Relying on Binxian ditch coal preparation factory transport trestle 30m-70m different span welding ball steel truss construction, elaborates the welding ball steel truss making, assembling, welding and hoisting construction technology, to the similar project has draw lessons from a meaning.

【Key words】Welded ball joint; Steel pipe truss; Assembling; Welding; Hoisting

1 工程概况

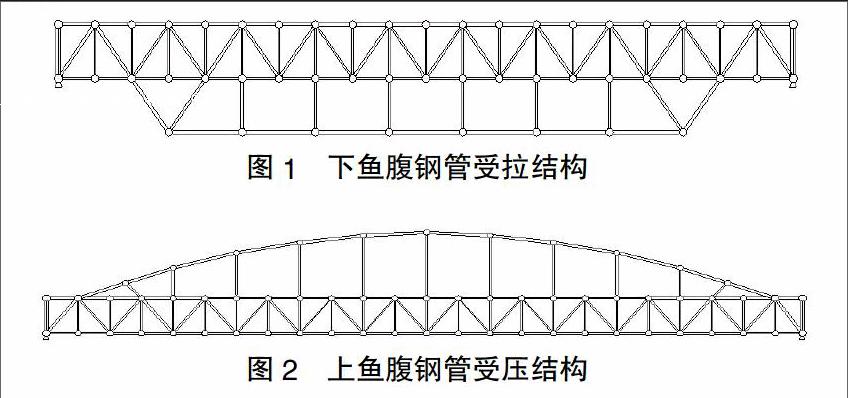

新建洗煤厂至西平铁路物流中心下沟煤矿2#转载点至火车装车仓栈桥工程,全桥长1.27km,桥面以下部分是由钢框架结构及钢筋混凝土框架结构组成,柱距由23m~70m不等;基础采用钢筋混凝土桩基础;桥面以上部分由30m~70m不同跨度的焊接球钢管桁架拼装完成,焊接球钢管桁架主要有上鱼腹钢管受压和下鱼腹钢管受拉两种结构形式(如图1、图2)所有钢管桁架由焊接球、无缝钢管和H型钢拼装完成。

2 钢管桁架构件加工制作

材料进场后进行入场检验,空心球、钢管、H型钢、焊条等必须符合国家相关质量规定。

2.1 焊接球制作

焊接球由工厂加工完成, 现场只对其外观进行检验,要求:成品焊接球表面应光滑平整、无波纹、局部凹凸不平不大于1.0mm,焊缝高度与球外表面平齐偏差不大于±0.5mm,球的直径偏差不大于2.5mm,球的圆度偏差不大于2.5mm,两个半球对口错边量不大于1.0mm。

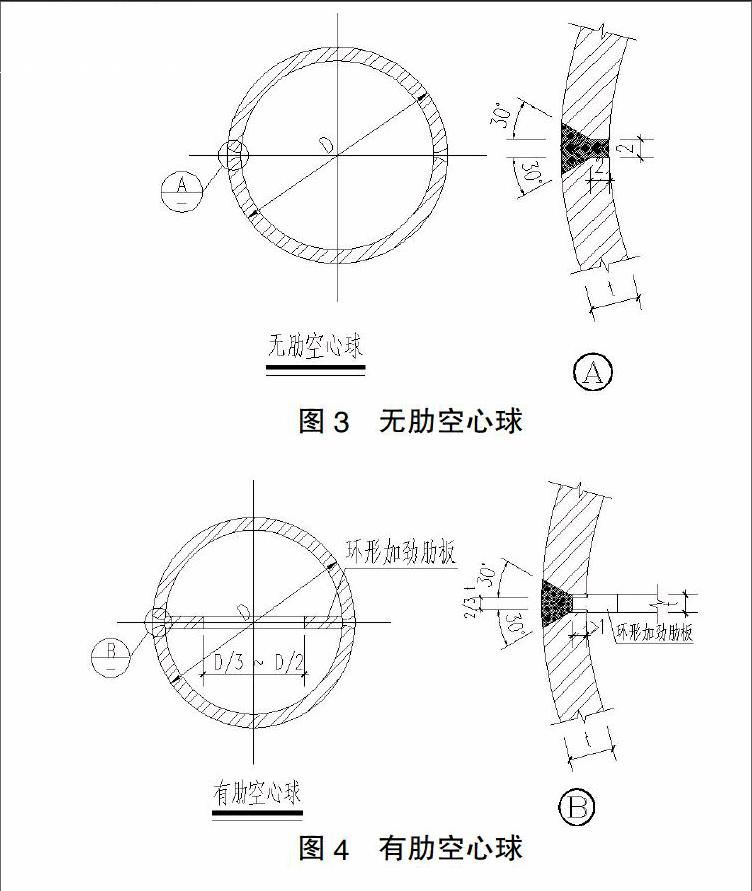

本工程使用的焊接空心球分为无肋空心球和有肋空心球,具体结构形式如图3和图4所示。

2.2 钢管制作

1.钢管下料长度根据图纸尺寸进行,且允许偏差为±1mm。钢管端面与杆轴线必须垂直,所使用的钢管最大弯曲不超过L/1000杆长,且不大于5mm。同时钢管下料长度应预加焊接收缩量。

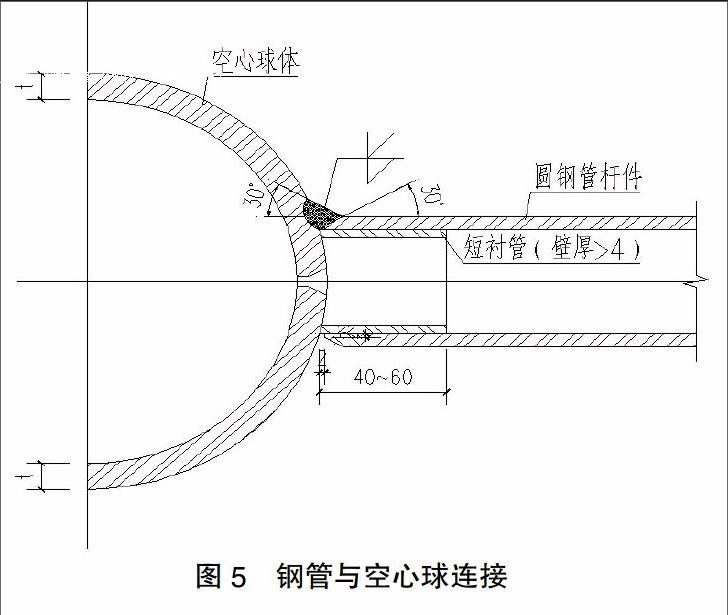

2.当钢管壁厚小于4mm以下,可不开坡口。钢管壁厚大于4mm时,钢管端部根据设计应做30°破口。为避免材料浪费,一般情况下压杆允许接管,接管处要加设短衬管,对接管件开设坡口,对接钢管数量不应超过所有受压钢管总数的20%;而拉杆不允许接管。当钢管壁厚>4mm时,上、下弦杆、受拉腹杆及其它受拉钢管宜加设短衬管与焊接球焊接。短衬管长度为40mm~60mm之间,壁厚大于4mm,具体如图5所示。

3.钢管在制作完毕后应涂刷防锈漆,焊接部位留出50mm不涂刷,同一品种、规格的钢钢管应码放整齐,并进行标记,以利于现场拼装准确。

2.3 H型钢制作

H型钢主要用于门架和上、下弦处,与焊接球连接,在下料时根据所连接焊接球的尺寸,先使用木板在焊接球上进行圆弧段的尺寸放样,再使用该木板在H型钢的上、下翼缘板和腹板处进行圆弧段放线,其制作与钢管制作相同。

3 钢管桁架拼装

桁架的拼装应由小单元拼装开始,从中心逐渐向两侧展开。

3.1 钢管桁架起拱值确定

钢管桁架在制作时应在跨中方向起拱L/400(L为桁架跨度),在现场施工中由于各种因素的影响,对设计挠度值+20mm进行起拱。中心点起拱值确定后,按比例确定相应位置的起拱值,以此来确定每个焊接球的中心标高和球底标高。

3.2 钢管桁架球、杆布置

1.放球:将已验收的焊接球,按规格、编号放入安装节点内,同时应将球调整好受力方向与位置。一般将球水平中心线的环形焊缝与上下弦钢管平行放置,使各钢管在焊接球上的受力集中在加肋板处。

2.放置钢管:将下料成型的钢管,按规定的钢管规格、位置布置在所连接的两焊接球中心。放置钢管前,应检查钢管的安装部位规格、长度,以及坡口成型角度、与焊接球连接处焊缝间隙等,完成后进行点焊固定。

3.3 钢管桁架拼装顺序及方法

根据现场的实际拼装情况,钢管桁架结构按从小单元到整体的拼装顺序可以分为两种方法:

方法一:先下弦,再腹杆和上弦,最后鱼腹钢管

在平整好的场地上先拼装下弦的钢管,并对钢管和焊接球连接处进行点焊,不能满焊,再拼装两侧腹杆和上弦钢管,最后完成鱼腹杆件拼装。该种方法使用于跨度大于50m以上的钢管桁架结构,且占用场地小,拼装时使用12t小吊车配合,大量节省了人力等特点,提高了拼装速度。但在管件对接微调时浪费时间,增加了吊车的使用费用。

方法二:先腹杆,再上、下弦,最后鱼腹钢管

先拼装两侧腹杆,并将该面所有钢管和焊接球连接处全部满焊完成,再吊装垂直进行下弦和上弦钢管的拼装连接,最后进行鱼腹钢管拼装。该种施工方法使用于跨度小于50m以下的钢管桁架结构,节省了吊车的使用费用,使其拼装时钢管的对接微调准确,避免反复校对而浪费时间。但却增加了人员的大量投入,且占用施工场地较大。

4 钢管桁架焊接、除锈

钢管桁架检查紧固后,进行桁架满焊。焊接采用“单面焊双面成型网架管球对接焊缝”新工艺,其做法是:打底焊(包括固定点焊)采用?准2.5焊条,根据焊接位置选择焊接电流,起弧后把坡口钝边烧溶形成溶孔,同时把球相应部位烧溶,再压低电弧,使得熔化后的铁水依次凝结在焊缝内壁,在背后形成一个补强焊缝,为提高效益,后几层焊缝可采用?准3.2~?准4.0焊条补焊至规定高度。每条焊缝分三层焊完,但最关键的是第一层焊缝,既要保证根部焊透,又要使背部成型良好。将每条焊缝分成4段,首先焊对称1/4圆弧,再焊剩下的2个1/4圆弧,第二、三遍施焊次序与第一次相同,周而复始完成整个桁架焊接工作。

焊缝经检查合格后,进行除锈,彻底清除焊缝表面和钢管破损处的铁锈、油污和灰土等。完成后进行钢管和焊接球的防腐处理,防腐涂料的喷刷顺序和厚度如表1所示。

5 钢管桁架整体吊装

经过对整体吊装、高空拼装、滑移、分条分块等方案的对比选择,整体吊装具有施工速度快、钢管内力均衡、应力应变小等多项优势,该工程选择整体吊装法。采用2台300吨的汽车吊,在桁架两端各布置一台吊车,并将钢丝绳分别悬挂于钢管桁架两端支座处的门架上弦焊接球和H型钢的连接点,每端使用4根?准40mm钢丝绳进行悬挂起吊。

5.1 试吊

正式吊装前对桁架进行试提。试提过程是调整各吊点同时逐步离地。试提一般在离地200~300mm之间。各支点撤除后暂时不动,观察桁架各部分受力情况。如有变形可以及时加固,同时还应仔细检查桁架吊装前沿方向是否有碰或挂的杂物或临时脚手架,如有应及时排除。同时还应观察吊装设备的承载能力,应尽量保持各吊点同步,防止倾斜。

5.2 正式吊装

桁架试吊无误后方可进行正式吊装。吊装时一定要做到起步平稳,同步上升,连续起吊,防止桁架的扭曲变形。直至桁架提升到即将就位标高之时,应逐步降低起吊速度,防止吊装过位。

5.3 桁架就位

待安全吊装桁架的下弦焊接球超过柱顶400mm时,停止吊装。然后调整桁架与支座的距离,为此应在桁架上方安装几组手拉葫芦供横向调整使用。并检查桁架整体标高,防止高低不匀,如实在难以排除,可由一边标高先行就位,调整横向手拉葫芦,使较高一端先行就位。已调整的一侧钢管应逐步全部点焊固定后,放松另一侧手拉葫芦,继续微调另一侧桁架的标高。可以少量的起吊或者下降,控制标高。边调整,还应观察已就位点固一侧桁架的情况,防止开焊。当桁架四周钢管合拢点焊固定后,检查桁架各部尺寸,并按顺序、按焊接工艺规定进行焊接加固。

6 结束语

通过在彬县下沟矿洗煤厂转运栈桥焊接球钢管桁架使用以上技术施工,工程的质量,进度,安全得到了保障,降低了施工成本,经检业主测机构对焊接球钢管桁架进行验收,受力变形均满足规范要求,值得在同类项目参考借鉴。

【参考文献】

[1]钢网架焊接空心球节点 JG11-2009-T[S].中华人民共和国住房和城乡建设部.

[2]钢结构设计规范 GB50017-2003[S].中华人民共和国国家质量监督检验检疫总局.

[3]网架结构设计与施工规程 JGJ7-91[S].中国建筑科学研究院.

[4]建筑钢结构焊接技术规程 JGJ 81-2002[S].中华人民共和国建设部.

[5]钢结构工程施工质量验收规范 GB50205-2001[S].中华人民共和国建设部.

[责任编辑:杨玉洁]