对国内某核电厂凝结水精处理系统ATE在调试期间漏酸的质量事件的调查过程地讨论

赵鑫

【摘 要】ATE系统对核电站常规岛部分具有重要作用。某核电厂在调试阶段将用于树脂再生的浓硫酸泄露,造成了一定影响和经济损失。调查组在成立后,联合厂家、安装、监理、采购与调试等部门确定了四个可能的原因,逐一调查。最终找到了了根本原因,并且还找到了一些管理上的次要原因,并制订了相应的整改措施。由于调试涉及安装、设计、采购等建造全过程,因此调试质量事件应及时反馈核电站建造所有单位,做好经验反馈工作,找出各自的管理漏洞,举一反三,制定整改措施,不断增强质量控制工作。

【关键词】调试;漏酸;根本原因分析;管理漏洞

0 绪论

凝结水处理系统(以下简称ATE)为永久性设置的系统,用以除去凝结水中的离子态、悬浮状杂志,确保达到蒸汽发生器规定的给水水质。对于核电站常规岛部分具有重要意义。其主要功能如下[1]:

1)在机组启动阶段,凝结水精处理系统的投入,可使凝结水较快地达到回收指标,从而减少凝结水的排放量,并缩短机组的启动时间;

2)在机组正常运行期间,凝结水精处理系统的投入,可除去凝汽器水侧或汽侧因微量泄漏而进入凝结水的杂志(特别是对于那些虽能检测到的微量泄漏,但又难于堵漏的情况),确保给水水质;

3)在凝汽器突然发生较大泄漏事故时,凝结水精处理系统的投入,可为应付紧急停机提供足够的停机时间。

1 事故过程简介

在某在建核电厂的调试阶段,ATE中和用浓硫酸计量泵出口管道上的缓冲塑料短管在凌晨12点突然断裂(如图1),造成ATE系统跑酸。第二天9点左右工作人员到现场发现漏酸,并立即关闭出口阀门,将浓碱与漏出的浓硫酸在中和池中中和。据事后统计,本次事件漏酸量为10吨左右,且两台酸计量泵泵壳、一台碱储罐底部及部分管道表面油漆被腐蚀,造成直接经济损失20多万元。

事故发生后,依据《工程公司质量事故(事件)管理办法》,成立了事故调查组。事故调查组制订了调查大纲,联合并立即确定了调查大纲。调查组认为有4个可能的原因:

1)脉冲器接口短管(聚四氟乙烯材质)老化变质,无法耐酸;

2)脉冲器接口短管内存在残留水,浓硫酸遇水放热融断短管;

3)脉冲器接口短管材质不满足要求,无法耐酸;

4)脉冲器接口短管与安全阀接口短管材质不一样(外观一样),安全阀接口短管材质不耐酸,现场存在混淆使用的可能。

调查组对其逐一调查,试图找出根本原因和促成因素。

2 根本原因确认

2.1 脉冲器接口短管(聚四氟乙烯材质)老化变质,无法耐酸的确认

事故调查组审核了该缓冲器与短管从进场、一次开箱、存储、安装单位申请的全部过程文件。得出基本事实如下:

1)库房存储时间短。文件显示,从入库到出库共历时两个月。

2)库房存储期间未发生任何可能对缓冲器及短管造成材质变化的异常。存储期间没有诸如漏水、偷盗等任何可能导致缓冲器材质突变的意外情况出现。

3)库房存储过程完全符合现场规程要求,现场环境条件也完全正常。

基于以上事实,调查组认定:脉冲器接口短管(聚四氟乙烯材质)在存储期间没有发生老化。

2.2 脉冲器接口短管内存在残留水,浓硫酸遇水放热融断短管的确认

事故调查小组从ATE系统酸存储罐充排水记录和模拟浓硫酸稀释放热过程来检测。得出基本事实如下:

1)在事故发生前,现场一共进行过两次存储罐的冲洗工作,所有作业过程文件完整,现场人员确认冲洗用除盐水全部放出后才关闭阀门,因此没有显示有水滞留在系统中的证据;

2)由于断裂软管属于有机物且其成分复杂,无法通过理论计算得出具体温升。调查组采取试验对照的方式进行验证。首先,调查组制作两个聚四氟乙烯材质的短管。然后将其分别放入两杯除盐水中,水的体积与现场缓冲器内侧的体积相同,即按照最差条件处理。最后一杯除盐水中加入适量浓硫酸,一杯作为对照。最终结果是浓硫酸产生的热量未使软管在10个小时熔断(现场从进酸至熔断共历时5小时)。

基于以上事实调查组认定脉冲器接口短管内存在残留水,浓硫酸遇水放热融断短管不是此次事件的原因。

2.3 脉冲器接口短管材质不满足要求,无法耐酸的确认

目前国内资质最高的单位也仅能给出有机物材质的一般性属性鉴定,不能给出法律意义上的可以作为证据使用的鉴定结果,因此调查组考虑从出厂的记录文件和现场对照性试验结合认证,并得到以下基本事实。

短管作为附属物品无单独合格证书,只有与其作为整体部件的缓冲器拥有合格证书与质量说明书,所以短管无法给出强有力的朔源性文件。也就是说,厂家无法提供短管的整个过程性文件,仅能提供缓冲器的过程性文件。在这里,我们看出,调试调查组与厂家有一个认识上的分歧。厂家将短管与缓冲器默认为一个整体,其名称为缓冲器;调查组人为是分开的个体,两者没有关系。经过查阅国家相关法规和以往的判例,调查组最终认定厂家对于缓冲器的定义有效,即认定缓冲器与短管是一个整体,可以共用一套合格证和质量说明书。

基于以上事实,在没有更进一步的证据下,调查组认定脉冲器接口短管材质不满足要求不是ATE漏酸事件的原因。

2.4 短管存在混淆使用的可能的确认

调查组通过对现场整个相关人员采访、实际模拟得到以下基本事实。

1)调查组人员通过试验证明现场的塑料短管不耐酸。调查组将漏酸的塑料短管其余部分剪下一小片,将其剪成3cm*3cm的两个样品。其中一片放入浓硫酸中,另一片放入相同容器中最为对照。10个小时后,浓硫酸中的塑料短管溶解,对照样品没有发生变化;

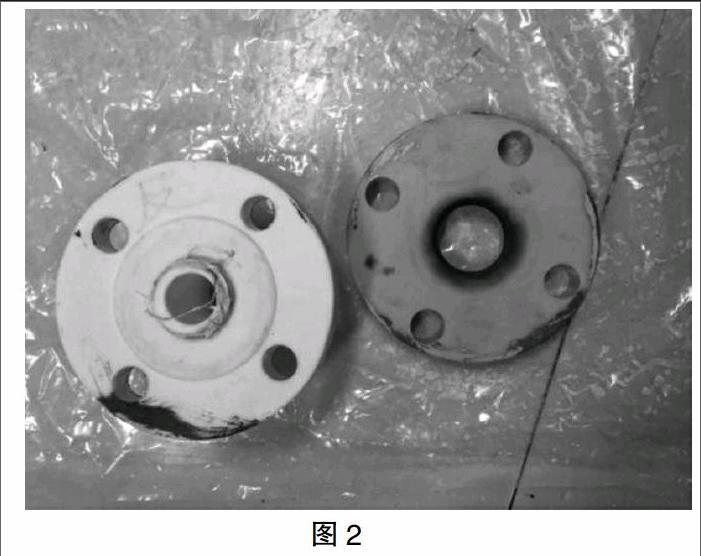

2)缓冲器与短管是通过厂家提供的法兰连接,。调查组将现场其余4台未漏酸的缓冲器拆除漏酸的法兰与现场其他4台没有漏酸的法兰不一样,如图2。漏酸的法兰(由于酸,变为灰色)密度较轻,而且表明没有凸起的台面。而没有漏酸的法兰(途中白色的法兰)密度大,且表面有凸起的台面。因此,漏酸的法兰与没有漏酸的法兰不是一个批次的货物;

3)缓冲器、法兰与短管是厂家作为一个整体供货的,因此,漏酸的短管与没有漏酸的短管不是一个批次的货物。

基于以上事实,以及原因2中的分析结论,调查组判定短管的混用是导致这次事件的主要原因。

2.5 根本原因主体责任人的确认

从储存、安装直到调试,法兰、短管是被在哪个环节被混用的?

通过对比入库照片以及调试期间安装文件试图找出短管混用的相关部门,得到以下基本事实:

1)调查组通过查找入库时一次开箱的照片发现,现场收到的货物与出库的法兰是有凸台,因此,仓储阶段短管和法兰没有混用。

2)出了仓库后,法兰与短管被施工人员安装到现场。且安装到移交调试间隔大约10个月,工期大大超出其他核电厂。

3)安装单位相关人员已经离开核电现场,调查组无法进一步核实法兰从到达现场到移交调试阶段的所有状况。

4)调试阶段的所有工作票均没有显示调试人员有更换法兰和短管的操作。

基于以上事实,调查组认定安装单位混用了法兰与短管,导致ATE漏酸事件。但是由于安装人员已经不在核电现场,因此无法进一步认定责任人。

3 间接原因认定

虽然安装单位负主要责任,但是混用的法兰和短管可以跳过工程公司设定的层层屏障知道漏酸才被发现,并且漏酸10小时后才被人发现,这说明除了主要原因外,还存在一些管理问题方面的次要原因。调查组在逐一核实次要原因后制订了相应的整改措施。

3.1 安装阶段的诱因

垂直安装的缓冲器导致漏酸事件进一步扩大。经核实,上游设计单位对连接缓冲器的塑料法兰、短管的设计图纸中仅示意三通后连接缓冲器,未明确塑料短管的材质、安装形式(垂直还是水平)现,安装人员按照习惯将其安装位垂直状态。垂直安装与水平安装相比,其所能承受的应力急剧减小,导致浓酸在装入容器3个小时候就漏出(此时为凌晨),间接致使调试人员未及时发现漏酸现象。同时,安装图没有也是极其不规范的情况。因此,图纸不明是ATE漏酸的间接原因。

3.2 监理的诱因

工程公司为保证安装的质量,聘请独立的第三方机构进行监理。但是,此事件中,监理并没有发现安装单位使用不合格的短管和法兰。监理公司称:法兰与短管不是主要部件,监理公司在实际操作中很难对其进行有效监控。

调查组认为这暴露出监理单位人员对涉及浓酸浓碱等重大危险源的识别不够。对于这种危险源,监理应该升版程序,明确对涉及危险源的设备的监理应做到全覆盖。

3.3 调试的诱因

调试未能及时发现漏酸,使危害进一步扩大。漏酸事件发生在半夜12点半,直至第二天上午9点调试工作人员才发现。

调试部门按照现场巡检程序,除正常工作时间外,每周巡检一次有酸碱储存的设备。通过进一步调查,调查组发现调试关于重大危险源的识别中虽然包含了浓酸浓碱,但是仅仅对其存储和搬运过程制订了详细的说明,而对于使用过程中的注意事项反而没有进一步的说明,导致现场人员不够重视该危险源,致使浓酸泄露9个小时候才发现。

4 结束语

纵观整个调查过程和所有直接、间接原因,厂家、监理、安装、调试均未认识到浓酸作为危险源应特别予以关注。所有涉及的设备以及对应的操作(包括巡检)均应在认真履行已有的行为规范,甚至要对规范进行升版。例如,厂家应明确短管的材质、安装单位了解短管的重要性而不至于混用、监理对系统检查的全覆盖、调试在已有的巡检基础上增加夜间巡检。那么,漏酸事件就不会发生或者后果不至于如此严重。

调试是核电厂已安装完毕的部件和系统试运行并进行各种无核反应和带核反应的试验以全面检验土建安装的质量,以验证核电厂构筑物、系统和设备的性能是否全面达到正常和事故工况下的设计要求的过程[2]。也就是说调试是对核电厂设计、采购、安装过程的一次全面验收,所有设计、采购、安装的缺陷在调试阶段会暴漏,本次事件完全体现了这个特点。

由于调试涉及安装、设计、采购等建造全过程,因此调试质量事件应及时反馈核电站建造所有单位,做好经验反馈工作,找出各自的管理漏洞,举一反三,制定整改措施,不断增强质量控制工作。

【参考文献】

[1]核电厂中级运行第2版.浙江:核电秦山联营有限公司.2008[Z].

[2]张禄庆.从国内核电厂调试事件实例探讨调试管理要点[J].中国核电,2009:53-58.

[责任编辑:杨玉洁]