Al-Zn-Mg合金焊接接头力学性能与微观组织演变的关系

秦 芳,孟立春, 杨修波, 刘 聪,陈江华, 刘春辉, 刘吉梓

(1. 湖南大学 材料科学与工程学院,长沙 410082; 2. 南车青岛四方机车车辆股份有限公司,山东 青岛 266111)

Al-Zn-Mg合金焊接接头力学性能与微观组织演变的关系

秦芳1,孟立春2, 杨修波1, 刘聪1,陈江华1, 刘春辉1, 刘吉梓1

(1. 湖南大学 材料科学与工程学院,长沙 410082; 2. 南车青岛四方机车车辆股份有限公司,山东 青岛 266111)

摘要:Al-Zn-Mg合金焊接结构件是制造高速列车等重要轻量化交通工具的重要材料组件,而焊接接头的质量是决定整体部件性能的关键因素。通过性能测试和微观结构表征对高速列车上的典型焊接接头进行了深入的研究。结果表明,当不同的母材焊在一起时,由于原始组织结构的差异,焊接接头两侧热影响区的性能和组织演变规律将显著不同;而且其性能与组织结构也与焊接工艺紧密相关。

关键词:焊接;铝合金;硬度;疲劳性能;析出相

0引言

由于具有良好的抗应力腐蚀性能、热加工成型性、可焊性,中高强度的Al-Zn-Mg合金被当作结构材料广泛应用于高速列车底架等受力部位[1-2],Al-Zn-Mg合金焊接结构件是制造高速列车等重要轻量化交通工具的重要材料组件。在已有的文献中,人们对熔化极惰性气体保护焊(metal-inert gas,以下简称MIG)焊接参数对焊接接头的微观组织及性能影响研究比较多[3-4]。受焊接热输入及焊丝填料性能的影响,焊接接头相比于母材性能会明显下降[5-7],这是无法避免的。焊接结构件在焊后或服役过程中,被检查出有危险的宏观缺陷时,为了节约成本,工程上更倾向于采用补焊修复结构件延长其服役寿命,即采用机械方法去除原有的焊料,按照标准重新焊接,或在已有缺陷上覆盖新的焊道[8-9]。显然,由于补焊带来的多次热循环的影响,有可能导致焊接接头中的残余应力增加,甚至发生几何变形,微观组织恶化,力学性能下降等不良后果[10],并且经过不同补焊次数的焊接接头其力学性能表现出明显差异[11-12]。在以往的研究中,研究者们对经过补焊的焊接接头力学性能变化及其微观组织演变之间的关系缺乏系统的研究。

本文以A7N01合金MIG焊焊接接头为主要研究对象,利用扫描电镜(SEM)、背散射电子衍射 (EBSD) 成像技术和透射电镜(TEM)有针对性地研究了在多次热输入的情况下,焊接接头的硬度、疲劳性能与其微观组织演变的关系。研究结果表明,由于焊接接头两侧母材组织结构的差异,焊接接头两侧热影响区的性能和微观组织演变将发生不同的变化;一次焊接相对于多次焊接工艺的组织和性能也不同。

1实验

焊接接头一端为12 mm厚的T4处理的A7N01合金轧制板材,另一端为15 mm厚的T5处理的A7N01合金挤压型材,填料为5356铝合金,具体成分见表1。为方便实验,在实验过程中将两端厚度不一的焊接接头切平。焊接方向平行于板材的轧制方向和型材的挤压方向。采用机械方法去除靠近板材上表面的两道焊料,采用与原始焊接相同的焊接标准和工艺参数进行补焊。为了便于区别,将原始焊接接头、一次补焊后的焊接接头和二次补焊的焊接接头分别命名为OW、1R和2R。

表1 母材和焊丝的化学成分(质量分数)

硬度表征采用HDX-1000T维氏硬度计,维持4.9 N载荷10 s,取5个测试点的平均值。根据硬度测试结果划分焊接接头的热影响区,并根据测试点痕迹定点获取透射电镜观察试样。实验确保硬度测试和微结构观察试样距离焊接接头的下表面400 μm。采用FEI Tecnai F20透射电镜的扫描透射模式(STEM)的高角环形暗场(HAADF)图像观察试样观察焊接接头内析出相的变化,加速电压为200 kV。TEM试样经过机械研磨和精磨后,利用电解双喷穿孔获得。EBSD试样经过机械抛光和电解抛光后获得。疲劳性能测试在MTS810疲劳试验机上进行,实验温度为室温,加载R=0.1的拉-拉循环应力,加载频率为30 Hz,按正弦波方式轴向加载。疲劳试样以焊缝为中心,横跨焊缝垂直于焊接方向取样,试样形状和尺寸参照ASTM466-07,在测试前,去除疲劳试样表面划痕缺口等明显缺陷。

2实验结果与讨论

2.1显微硬度

图1展示了3种焊接接头下表面的硬度曲线。

图13种焊接接头(OW、1R、2R)下表面的硬度曲线及进行HAADF-STEM表征的位置标识

Fig 1 Hardness profiles across the face for different specimens together with numbers indicating areas used for HAADF-STEM examinations

焊接结构件的硬度以焊缝为中心呈非对称性分布,焊缝熔池区内的硬度最低;板材热影响区内的硬度接近原始板材硬度;型材热影响区内的硬度变化较为复杂,出现一个软化区域。从硬度曲线可以看出,3种样品在T4处理的板材热影响区和焊缝区的硬度差别属于误差范围之内,因此认为焊接次数对焊缝和板材的硬度几乎没有影响。但是焊接次数对型材热影响区内的硬度有明显的影响,主要影响表现为,经过补焊的焊接接头软化区明显宽化,如二次补焊试样(2R)在离焊缝中心60 mm处的位置硬度还没有达到原始型材的硬度,仍处于软化区内。显然,焊接次数越多,合金所承受的焊接热输入也就越多,当累计的热功率超过一定的阀值,会使得母材热影响区内的性能发生显著变化。但由于板材和型材的原始状态不同,相同的热输入对板材和型材的影响也不一样,主要取决于母材的显微组织结构。

2.2焊接接头显微结构

2.2.1原始母材

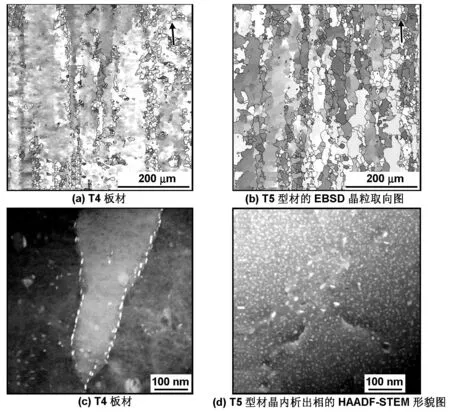

图2展示了原始母材的晶粒组织及析出相形貌。从图2可以看出,对板材而言,晶粒大部分为形变晶粒,大的形变晶粒之间存在细小的亚晶;对型材而言,部分晶粒发生了回复再结晶。T4处理的板材析出相主要集中在晶界上,晶内很少观察到析出相的存在,这是因为,板材在轧制后进行自然时效处理,晶内没有人工时效析出相产生,但在自然时效过程,晶内溶质原子聚集形成自然时效原子集团,这些原子集团的原子数量一般在几十到几百个原子之间[13],很难在透射电镜中成像。晶界析出相则可以在轧制过程中进入的位错上形核生成η相。

图2T4板材,T5型材的EBSD晶粒取向图和T4板材,T5型材晶内析出相的HAADF-STEM形貌图。(图中箭头所指方向为挤压方向)

Fig 2 The microstructures of the parent metals

T5处理的型材由于经历了人工时效,晶内存在大量的纳米析出相,这些析出相主要为GPⅡ区,也有部分的η′析出相[14]。在HAADF-STEM图像中,GPⅡ区和η′析出相可以从形貌上进行区别。如图2(d)所示,尺寸明显较大的长条状投影主要是η′相,尺寸不明显的小白点主要为GPⅡ区。

2.2.2热影响区显微结构观察

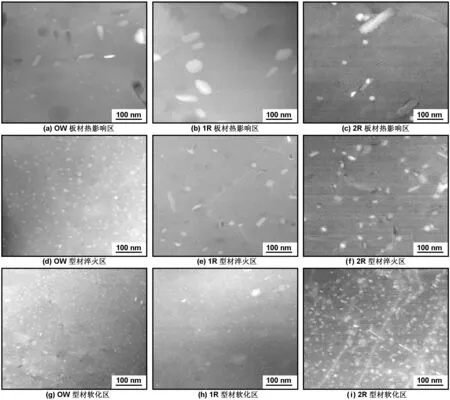

图3分别展示了OW、1R、2R 3种焊接接头3个典型区域内的析出相形貌特征,其中,图3(a)-(c)表示板材热影响区(硬度曲线a位置),图3(b)-(f)为型材淬火区(硬度曲线b位置),图3(g)-(i)为型材软化区(硬度曲线c位置)。从图3(a)-(c)可以发现,板材热影响区内的析出相大部分溶解,仅留下少量粗大的η相和难溶第二相(通过EDS分析证实是含Cr、Mn元素的粒子,或者其余颗粒进一步由高分辨透射电镜图片证实是Al3Zr)。并且补焊过程中,板材热影响区内残留的粗大的η相可以继续粗化。而焊接热输入对板材热影响区的硬度几乎没有影响,这是因为板材热影响区主要依靠加工硬化和后续的自然时效强化达到原始母材的强度。从图3(d)-(f)和(g)-(i)可以发现,型材淬火区及软化区内的析出相与母材相比发生了变化,并且焊接次数对这两个区域的析出相有明显影响。在一次焊接后,型材淬火区相对于原始型材析出相会长大,而且还会发生部分溶解,导致析出相的数量密度减少。但此时型材的硬度相对原始母材没有降低,这是因为该区域析出相溶解进入基体的溶质原子在焊接完后的放置过程中形成自然时效原子集团来强化合金,并且该区域内存在热残余应力,弥补了部分失去的人工时效强化效果。通过观察软化区析出相(图3(g)-(i))的变化,对比原始母材,OW试样型材软化区的析出相出现部分长大,部分溶解,并且随着补焊次数增加软化区析出相尺寸逐渐增大,并且焊接热输入的累积使析出相长大的区域变宽,从而使软化区宽化。原始板材和型材加工方式和微观组织不同造成了焊接接头硬度和微观组织的不对称变化。

图3OW、1R、2R 3种试样不同区域

Fig 3 HAADF-STEM micrographs in different areas of different samples

2.3疲劳实验

2.3.1S-N曲线

图4展示了一次焊接成功试样(OW)、补焊一次试样(1R)、补焊两次试样(2R)通过疲劳实验测得的S-N曲线。在100~200 MPa的应力范畴内选取7个不同的应力载荷进行疲劳寿命测试,每个应力水平下测试3个试样,得到 S-N曲线。对比疲劳寿命数据的分散度,发现OW试样在同一应力水平下测得的4组疲劳寿命数据比较集中,而经过补焊试样的疲劳寿命数据相对比较分散,具体参见图4(a)-(c)中的疲劳寿命数据点。对比拟合后的S-N曲线(图4(d)),发现补焊试样相对一次焊接成功试样的平均疲劳寿命会有所下降,但二次补焊试样相对于一次补焊试样其平均疲劳寿命并没有降低。

图4焊接接头的S-N曲线

Fig 4 The fatigue S-N curves for different specimens and the comparison of the S-N fatigue curves

2.3.2疲劳试样断口分析

为研究导致焊接接头疲劳寿命低的原因,对3种具有不同焊接次数的焊接接头在120 MPa应力作用下,疲劳寿命最短的试样的断口形貌进行了观察,结果如图5所示。

图5焊接结构件在120 MPa应力作用下疲劳寿命最短试样的断口形貌照片

Fig 5 Fracture micrographs of the samples fractured under a load of 120 MPa fatigue stress

通常情况下,疲劳源区内疲劳裂纹的扩展速率很慢,所以疲劳源区的断口形貌通常比疲劳扩展区和瞬断区更平坦并且放射状射线条纹的延长线交汇于此区[15],因此可以从断口形貌上找出不同试样的裂纹源区、扩展区、瞬断区。

图5(a)-(c),(d)-(f)和(g)-(i)分别为OW、1R和2R疲劳试样断口扫描照片。由图5(a)、(d)、(g)可知,放射状射线条纹汇聚于疲劳裂纹源①所示的气孔处,说明试样的疲劳裂纹起源于试件内部的气孔。通常,典型的疲劳断口在裂纹源的外围存在带有疲劳辉纹特征的裂纹扩展区,但在图5(a)、(d)、(g)中没有观察到明显的疲劳辉纹。这种现象的主要原因是裂纹扩展带区域②位置存在许多小气孔,这些气孔的存在会加速裂纹的扩展,使得裂纹扩展区的疲劳辉纹并不明显。图5(b)、(e)、(h)分别为3个试样的瞬断区,这个区域与裂纹扩展区形貌有所不同。从图中可以看出,瞬断区内存在大量的气孔,将瞬断区分别放大如图5(c)、(f)、(i),可以更明显地看到有气孔和夹杂等缺陷存在,并且由于气孔的存在,瞬断区形成大量粗大的孔洞。

通过对比不同焊接次数的焊接结构件的断口形貌照片,可以发现,焊接次数越多,疲劳断口上观察到的气孔或夹杂等缺陷就越多,即补焊使焊接接头焊缝内引入了更多的气孔或夹杂。这些缺陷是导致焊接接头疲劳寿命降低的直接原因,成为影响疲劳试样断裂的重要因素。

3结论

研究了不同焊接次数的A7N01合金MIG焊焊接接头硬度、疲劳性能变化与微观组织演变的关系,主要结论如下:

(1)由于原始母材微观组织的不同,在相同的焊接条件下,板材和型材的硬度和微观组织变化不同。板材热影响区由于焊后自然时效的作用硬度几乎没有变化,型材热影响区由于析出相的溶解和粗化出现软化区,并且随补焊次数增加,软化区宽化。

(2)通过显微硬度表征定点取样进行透射电镜观察,发现随着焊接次数的增加,板材热影响区内析出相尺寸没有显著变化,型材淬火区内析出相溶解更加完全,型材软化区的析出相逐渐粗化。

(3)补焊后焊接接头试样的平均疲劳寿命略低于一次焊接的试样,并且补焊过程中引入更多的气孔和夹杂,使焊接接头疲劳性能的不稳定性增加。

参考文献:

[1]Deschamps A, Texier G, Ringeval S, et al. Influence of cooling rate on the precipitation microstructure in a medium strength Al-Zn-Mg alloy[J]. Materials Science and Engineering A, 2009,501(1-2):133-139.

[2]Zhang Y, Milkereit B, Kessler O, et al. Development of continuous cooling precipitation diagrams for aluminum alloys AA7150 and AA7020[J]. Journal of Alloys and Compounds, 2014,584:581-589.

[3]Nicolas M, Deschamps A. Precipitate microstructures and resulting properties of Al-Zn-Mg metal inert gas-weld heat-affected zones[J]. Metallurgical and Materials Transactions A, 2004, 35(5):1437-1448.

[4]Lefebvre F, Ganguly S, Sinclair I. Micromechanical aspects of fatigue in a MIG welded aluminum airframe alloy: part Ⅰ. Microstructural characterization[J]. Materials Science and Engineering A, 2005, 397(1-2):338-345.

[5]Zhu D H, Chen J H, Liu C H, et al. Relationship between mechanical properties and microstructure of Al-Mg-Si and Al-Zn-Mg dissimilar welded joint[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(2):293-301.

朱东晖,陈江华,刘春辉,等. Al-Mg-Si与Al-Zn-Mg合金异质焊接接头力学性能和微观结构的关系[J]. 中国有色金属学报, 2014, 24(2):293-301.

[6]Wang H F, Zuo D W, Wang M, et al. Experimental study on friction stir welded on thick plate of 7022 aluminum alloy[J]. Journal of Functional Materials, 2010, 41(11):2029-2033.

汪洪峰,左敦稳,王珉,等. 厚板7022铝合金搅拌摩擦焊接实验研究[J]. 功能材料, 2010, 41(11):2029-2033.

[7]Liu F, Huang H, Li TJ. Study of structure and performance on laser welding of copper sheet[J]. Journal of Functional Materials, 2011, 42(supplement Ⅳ):741-743.

刘峰,黄华,李庭军. 激光焊接铜的组织性能研究[J]. 功能材料, 2011, 42(增刊Ⅳ):741-743.

[8]Ren S R, Ma Z Y, Chen L Q, et al. Effects of post-weld heat-treatment and second-welding on tensile properties of friction stir welding 7075-T651 aluminum alloy[J]. Acta Metallurgica Sinica, 2007, 43(3):225-230.

任淑荣,马宗义. 焊后热处理工艺和背部二次焊接对搅拌摩擦焊接7075-T651铝合金性能的影响[J]. 金属学报. 2007, 43(3):225-230.

[9]Li B, Shen Y F, Hu W Y. Friction-stir welded defects and repairing weld process of thick aluminum plates with telescopic stir-pin[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1):62-71.

李博,沈以赴,胡伟叶. 伸缩式搅拌头厚铝板搅拌摩擦焊缺陷及其补焊工艺[J].中国有色金属学报, 2012, 22(1):62-71.

[10]Yan Z J, Chen S X, Shang Z, et al. Property of repair welding joint of A7N01 aluminium alloy[J]. Transactions of the China Welding Institution, 2014, 35(5):51-54.

[11]Katsas S, Nikolaou J, Papadimitriou G. Microstructural changes accompanying repair welding in 5xxx aluminum alloys and their effect on the mechanical properties[J]. Materials and Design, 2006, 27(10):968-975.

闫忠杰,陈书翔,尚哲,等. A7N01 铝合金焊接接头的补焊性能分析[J]. 焊接学报,2014, 35(5):51-54.

[12]Nascimento M P, Voorwal H J C. Fatigue strength of tungsten inert gas-repaired weld joints in airplane critical structures[J]. Journal of Materials Processing Techno-logy, 2011, 211(6):1126-1135.

[13]Marlaud T, Deschamps A, Bley F, et al. Evolution of precipitate microstructures during the retrogression and re-ageing heat treatment of an Al-Zn-Mg-Cu alloy[J]. Acta Materialia, 2010, 58(14):4814-4826.

[14]Liu J Z, Chen J H, Liu Z R, et al. Fine precipitation scenarios of AlZnMg(Cu) alloys revealed by advanced atomic-resolution electron microscopy study. Part Ⅱ: fine precipitation scenarios in AlZnMg(Cu) alloys[J]. Material Characterization, 2015, 99:142-149.

[15]Sun Z, Jiang L,Ying P Z. Failure analysis, basic and application[M]. Beijing: China Machine Press, 2005:146-148.

The relationship between the mechanical properties and microstructure changes of welded Al-Zn-Mg alloy joints

QIN Fang1, MENG Lichun2, YANG Xiubo1,LIU Cong1,CHEN Jianghua1,LIU Chunhui1,LIU Jizi1

(1. College of Materials Science & Engineering, Hunan University, Changsha 410082,China;2. CSR Qingdao Sifang Locomotive and Rolling Stock Co. Ltd., Qingdao 266000,China)

Abstract:Al-Zn-Mg alloy parts joined by metal inert-gas welding (MIG) are widely applied in high-speed trains as important structural components. In the present study, the joints of a T4-treated Al-Zn-Mg alloy plate with a T5-treated extrusion profile fabricated by MIG welding were studied to reveal the relationship between mechanical properties and microstructure changes of the welded joints, by means of electron back-scattering diffraction (EBSD), transmission electron microscopy (TEM), Vickers hardness test and fatigue test. The results show that the impacts of the heat inputs, introduced during welding, on the T4-treated plate, are rather different from that on the T5-treated extrusion profile section: There is a softened zone in the later part, and the softened zones are widened with the increase of number of repair welding, and the precipitates in the heat-affected zones are changed significantly, whereas the hardness of the HAZ of the former part remains nearly the same. Furthermore, fatigue life expectancy of the welded joints decreases slightly after repair welding. Pores and inclusions introduced by repair welding increase the uncertainty of fatigue performance.

Key words:welding; aluminum alloy; hardness; fatigue property; precipitate

DOI:10.3969/j.issn.1001-9731.2016.03.044

文献标识码:A

中图分类号:TG401;TG406

作者简介:秦芳(1989-),女,长沙人,在读硕士,师承陈江华教授,从事有色金属材料研究。

基金项目:国家自然科学基金资助项目(51301064, 51171063)

文章编号:1001-9731(2016)03-03237-06

收到初稿日期:2015-05-10 收到修改稿日期:2015-09-16 通讯作者:杨修波,E-mail: yangxiubo@hnu.edu.cn